飞行器电子设备舱液氮喷雾冷却数值模拟分析

兰江 朱磊

(1.中国航空综合技术研究所 北京 100000;2.北京航空航天大学 北京 100028)

随着航空技术的发展,飞行器的巡航高度和速度不断提升,例如,美国的X-37B空天飞机的运行高度为177~805km[1],速度最高可达25 倍音速[2]。在此飞行高度和速度下,广泛应用于飞机的空气循环制冷系统、蒸气循环制冷系统等热管理方式已经不再适用。空气循环制冷系统需要不断从外界引气,然而,在极端高空高速条件下,大气极为稀薄,周围空气也因受剧烈压缩出现高温;蒸气循环制冷系统虽然不受高度、速度限制,但是结构复杂、制冷部件较多、整体质量较大,更适用于大型旅客机。而液氮喷雾作为一种新型制冷技术,经实验证明,对高热流密度具有降温速度快、表面温度均匀性好等优点[3-4],在高热流密度电子设备散热领域具有良好的应用前景。数值模拟可对液氮喷雾在开放式通道内的冷却性能进行准确预测[5],也是研究机载条件下喷雾冷却特性的有效手段[6],因此,液氮喷雾可作为冷却飞行器电子设备舱的一种可行方案,并可通过数值模拟分析其制冷效果及影响要素。

1 电子设备舱液氮喷雾制冷方案

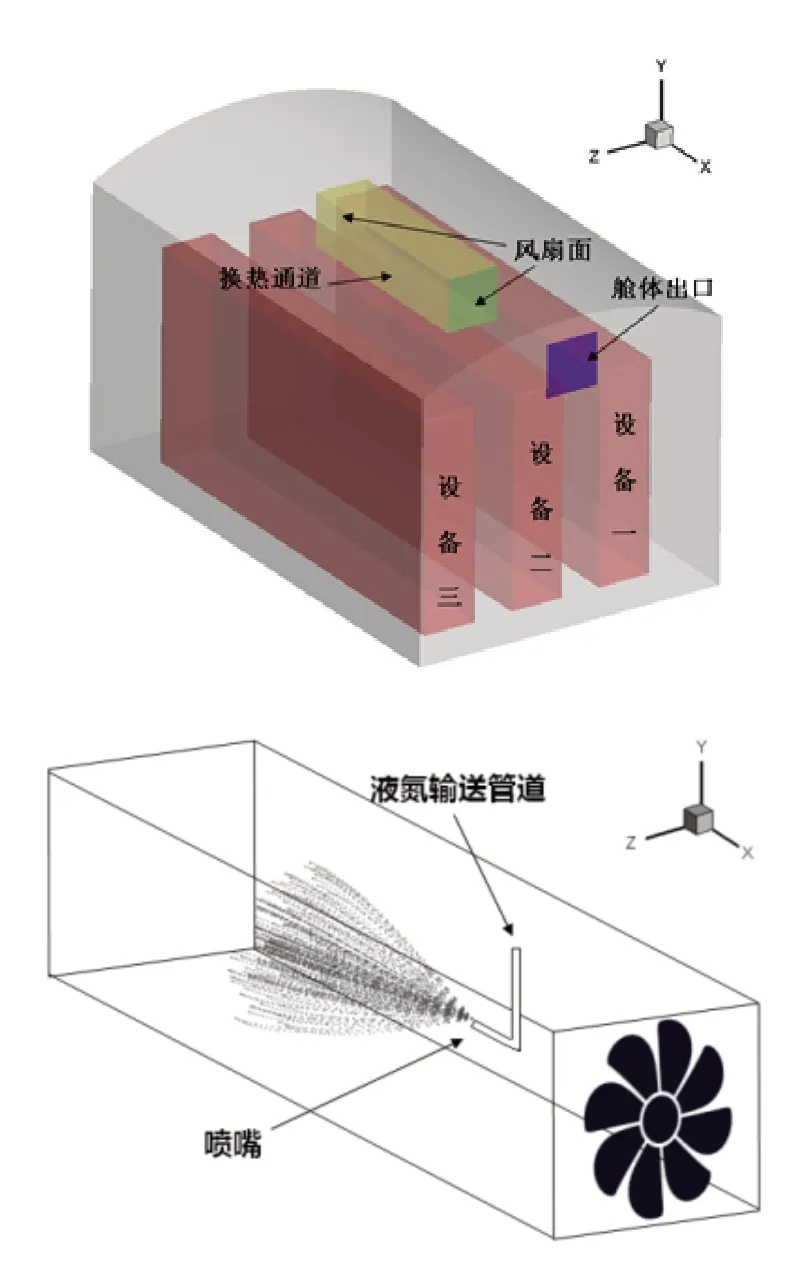

制冷方案采用单喷嘴液氮喷雾结合风扇驱动的方式,换热通道和风扇纵向布置于设备上方空间的中心区域,喷嘴布置在风扇后端的换热通道中,如图1所示。风扇直径为200mm,换热通道长度为800mm、截面尺寸为200mm×200mm,简化后的电子设备舱尺寸见图2。

图1 制冷方案布局

图2 电子设备舱尺寸

电子设备舱内的热量主要为设备工作产生的热量,还有外部热防护转移或阻隔后的残余热量,据估算,前者最大发热功率约为5kW,二者比值约为1∶5。上述方案的制冷原理为:喷雾中的液滴迅速蒸发,换热通道出口处的气流被冷却到较低的温度,在连续气流的作用下,3 组设备及电子设备舱壁面处于对流换热的状态,经过换热后的气体,一部分从舱体出口流出,另一部分被风扇吸入换热通道进行制冷,这一过程不断循环,最终热量被带出舱体并且使设备温度保持在设计工况温度范围内(参考GJB/Z 457-2006[7],本文取小于333K)。

2 数学模型与边界条件

2.1 数学模型

使用Fluent软件中基于欧拉—拉格朗日法的离散相模型(Discrete Phase Model,以下简称为DPM模型),模拟研究液氮喷雾蒸发过程及飞行器电子设备舱喷雾制冷过程。DPM 模型要给出液氮喷雾液滴在不同时间点上的位置、速度、温度、直径、质量等参数,控制方程包括以下几个[8]。

运动方程:

传热方程:

蒸发传质方程:

对流沸腾传质方程:

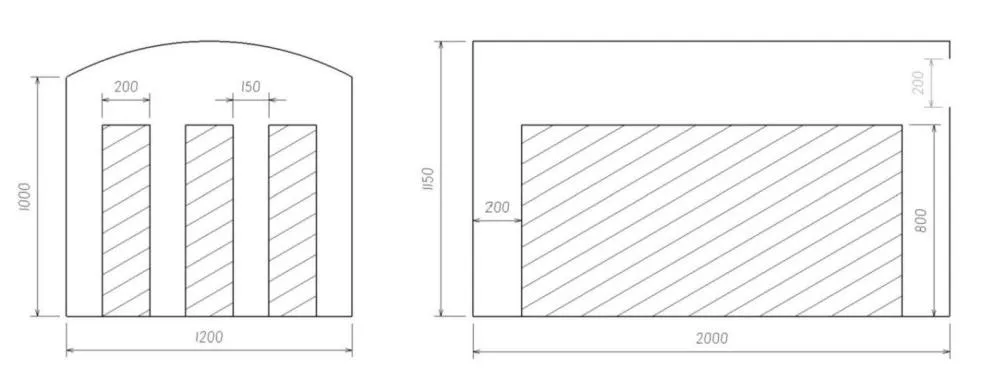

2.2 网格划分

采用结构化网格,为提高边界层参数精确度,对各界面之间的流体区域网格进行适当加密,而设备本身作为固体,其计算量与收敛性都比较优秀,网格节点可适当减少,如图3所示。为兼顾求解结果的精确度和求解速度,通过计算某一典型工况得到的结果,检验不同单元数下的网格,当网格数目增加到一定程度后,继续细化加密的操作对结果的影响会变得极小,最终划分的网格单元数为48 213 228。

图3 电子设备舱内部及截面网格结构

2.3 边界条件及求解设置

2.3.1 壁面边界条件

舱内一共有3 种壁面边界条件,载体分别是舱体的前后截面、侧面、换热通道壁面。动量设置上,3 种壁面均采用无滑移、固定、固体壁面。前后截面可视为绝热壁面,采用绝热边界条件,不考虑辐射影响,DPM壁面条件设置为捕捉(trap);侧面残余气动热输入简化为垂直于壁面的热流密度,舱壁发热功率设计值为1kW,经过计算等效于160W/m2,不考虑辐射,DPM 条件采用捕捉类型;换热通道壁面热条件设置为流固热耦合(coupled),换热通道的出口面设置为内部面(interior),DPM条件设置为逃逸(escape)。

2.3.2 风扇边界条件

风扇风量为14.4m3/min,可通过Fluent自带的风扇模型(fan)设置风扇的轴流方向及风扇压头(pressure jump),在计算收敛后的求解结果中,使用风扇面平均流速与换热通道截面积相乘得到。

2.3.3 舱体出口边界条件

舱体出口边界设置为压力出口(pressure-outlet),DPM壁面条件设置为逃逸(escape)。

2.3.4 设备边界条件

3 组固体设备区域分别设置能量源项(Energy Sources),根据发热量的配比,每组设备的发热功率为1.67kW。设备表面设置壁面边界条件,动量上为无滑移固定壁面,能量上采用流固热耦合(coupled)类型,DPM壁面条件设置为捕捉(trap)。

2.3.5 DPM射流源边界条件

喷嘴位置处于换热通道距风扇200mm处,采用实心锥模型(solid-cone),每一步离散相计算输入200 束粒子源(Paticle Streams),液滴材料采用液氮,液滴直径分布规律采用统一分布(uniform)。液滴参数设置中,液滴直径为200μm,初始温度77K,喷雾锥角30°,喷嘴直径1.4mm。

2.3.6 材料属性

连续相采用氮气和氧气的混合气体模型,密度采用不可压理想气体,比热容和热导率按照Fluent 内置的mixing-law 设置,黏性按照传热学模拟中常用的sutherland law 模拟其随温度的变化规律;离散相液滴材料定义为液氮,其密度和比热容设置为常数,蒸发潜热设置为随环境温度变换,沸点设置为随环境压力变化;固体区域材料属性根据铝合金和PCB 电路板二者的大致质量配比进行估算,导热系数近似取80W/(m·K),比热容近似取250J/(kg·K)。

3 模拟结果与分析

3.1 环境压力的影响

通过改变环境压力,模拟飞行器在不同高度下的工作状态,分析环境压力对液氮喷雾制冷效果的影响。图4是在液氮流量为0.01544kg/s 的情况下,环境压力分别取50kPa、25kPa和10kPa,求解得到的设备表面温度云图。在高于25kPa 的环境压力下,设备表面温度分布规律基本一致,最高和最低温度之差均在30K 左右;而在低于25kPa的环境压力下,同一设备表面与不同设备之间都有很大的温差,原因是稀薄气体换热能力较弱,其较低的导热系数也使得热阻极大,导致设备温度在维持较高水平的同时其分布也极不均匀。

图4 不同环境压力下设备表面温度云图

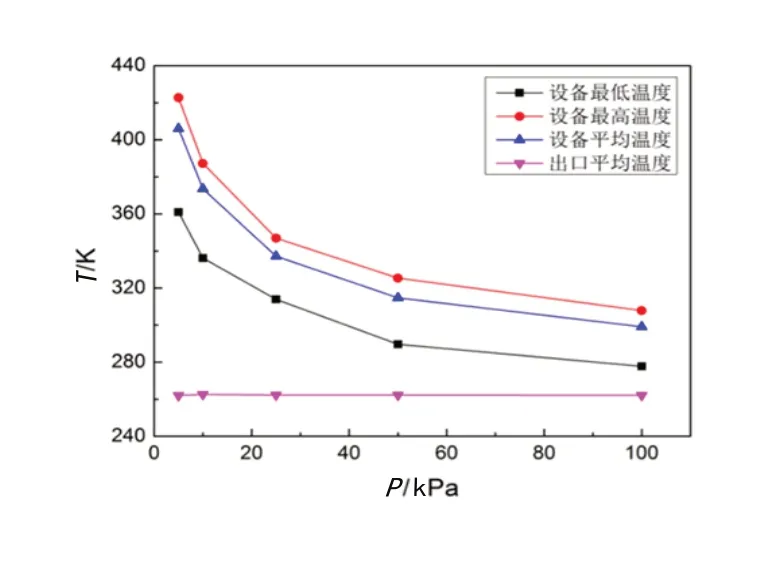

选取设备的最低温度、最高温度、平均温度及舱体出口平均温度,评估不同环境压力下的制冷效果,如图5所示。设备温度呈现出随压力升高而降低的趋势,舱体出口平均温度变化不大。整体上,在给定的液氮流量条件下,高于25kPa的环境压力满足制冷需求,而其他环境压力下的制冷效果均不理想,说明低压下需要调整液氮流量等其他变量以增强制冷效果。

图5 设备温度与环境压力关系

3.2 液氮流量的影响

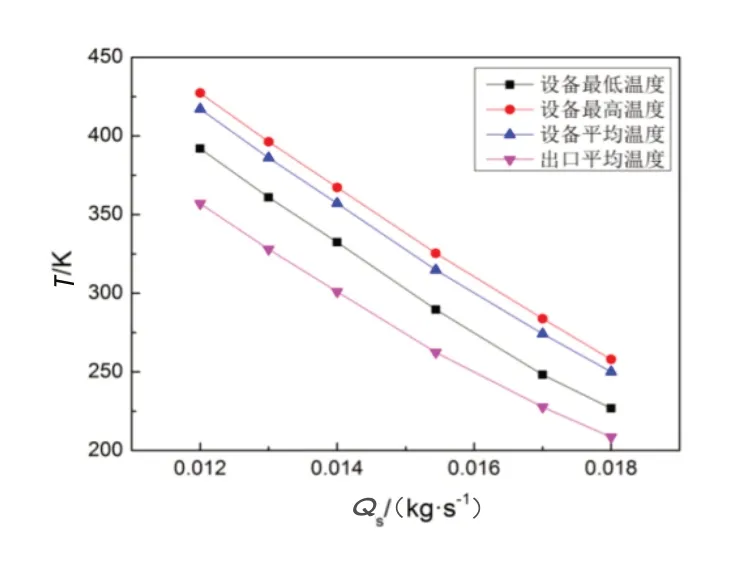

液氮流量的变化直接影响舱内热平衡,是控制设备温度的主要参数。理论上,只要制冷工质充足,任何环境压力下都能达到预期制冷效果。而实际中,需要找到液氮流量与设备温度之间的平衡点,在满足制冷需求的前提下,尽量减少液氮的消耗。选取设备的最低温度、最高温度、平均温度及舱体出口平均温度,评估不同液氮流量下的制冷效果。

图6、图7和图8分别为100kPa、50kPa 和5kPa 环境压力下设备温度随液氮流量变化的曲线。在不同环境压力下,设备温度和舱体出口平均温度都随液氮流量的增加而显著下降。3 组环境压力中,设备最高温度小于333K 即满足制冷要求,对应的流量分别为0.0143kg/s、0.015kg/s、0.0173kg/s。环境压力为5kPa时,舱内制冷剂需求量最大,此时的液氮流量为0.0173kg/s,经保守估计,若总发热功率为6kW,制冷系统每半小时最多消耗31.14kg液氮。

图6 100kPa环境压力下设备温度与液氮流量关系

图7 50kPa环境压力下设备温度与液氮流量关系

图8 5kPa环境压力下设备温度与液氮流量关系

4 结语

通过CFD 数值模拟,对飞行器电子设备舱液氮喷雾制冷方案进行了影响因素分析。结果表明:飞行高度对制冷效果有较大影响,相同的液氮流量在高空条件下的制冷效果较差;在不同飞行高度下,液氮流量对制冷效果起到关键作用,通过调节液氮流量,能够满足不同制冷需求,因此,制冷方案具有广泛适用性和一定可行性。数值模拟结果对飞行器电子设备舱的制冷系统设计提供了一定的理论指导,后续可搭建包括电子设备舱、电子设备、换热通道、风机及喷雾系统的试验台,开展进一步研究与验证。