无线疏水阀监控系统在烟草行业中的应用

王明明

(安徽中烟工业有限责任公司阜阳卷烟厂 安徽阜阳 236060)

现代卷烟工业生产过程中,蒸汽动力系统是动力能量系统不可或缺的一部分,是企业重要生产成本之一。蒸汽主要应用于以下两个方面:一是生产工艺,包括制丝生产线的润叶机、烘丝机等;二是室内环境温湿度控制,包括生产车间及办公生活区冬季采暖系统等[1]。

蒸汽释放热量后,变成蕴含热量的凝结水,通过疏水阀进行排放。疏水阀长期使用,容易发生故障,通常表现为堵塞或漏气,发生故障的疏水阀会影响物料升温速率及产品质量。受现场条件限制,无法及时确定哪台疏水阀故障,即便安装了观视镜的疏水阀也无法准确地判定其工作状态,只能定期雇佣第三方检测机构,人工手持设备对疏水阀逐一进行检测,如此一来,就导致能源的损耗及产品质量的波动。

针对这一普遍存在的问题和目前生产所面临的实际问题,为提高烟草行业疏水阀的正确应用,为国家“十四五”时期烟草行业的工作目标添砖加瓦,笔者公司与汇能设计开发疏水阀在线监控系统并进行现场应用,是对目前蒸汽管控系统的创新改进,既能保证疏水阀在最佳状态工作,解决实际生产问题,也探索出一种智慧工厂的管理模式。本项目具有极强的推广性。

1 系统结构及原理

TMS疏水阀无线检测系统是由检测装置(简称TC模块,Trap Check Module)、数据传输(简称TT 模块,Trap Transfer Module)、数据分析(简称TM 模块,Trap Management Module)3部分构成的,是检测系统的基础构成。如不使用云计算服务器,则系统还包括本地计算服务器。

1.1 检测装置

检测装置集成了一个温度探测和超声波探测装置。蒸汽通过微孔时会产生特定的超声波,利用超声波强度检测来判断疏水阀是否发生了泄漏的原理如下:当阀门发生泄漏,蒸汽就会从泄漏的小孔处冲出,当小孔孔径较小且雷诺数较高时,冲出的蒸汽就会形成湍流,蒸汽在小孔附近会产生一定频率的声波,当声波频率高于20kHz 时,产生高频短波信号,即超声波,它能在空气中传播,强度随着距离漏孔的越远,衰减速度越快。

通过分析阀门泄漏产生的超声频谱发现,一般泄漏产生的频率在50kHz 以内,而能量主要分布于30~50kHz 之间,并且超声波频率在36~40kHz 点的能量都是比较大的。因此,阀门泄漏所产生超声信号的中心频率选择确定为36kHz。通过检测中心频率附近超声信号的强度,确定阀门是否发生泄漏[2]。

当疏水阀堵塞时,疏水阀内部会发生疏水不畅的现象,由于冷凝水温度低于对应的饱和蒸汽温度,疏水阀即进入了“冷阀”状态。可用一温度传感器采集疏水阀处管壁温度,当温度低于设定值时,即认为疏水阀出现“冷阀”状态,即疏水阀堵塞。

使用声波/温度传感器检测出的超声波/温度数据,即可在线判断疏水阀的泄漏与否,根据特定的数学模型计算,可以得出量化的泄漏等级。本系统即是利用这一原理实现疏水阀泄漏监测[3]。

每台需要检测的疏水阀前管道上安装一台检测单元,通过检测单元,检测流体通过疏水阀阀孔时的超声波频率与振幅值,以及疏水阀前管道温度,将检测数据简单处理打包后通过无线方式送至收发器,收发器通过局域网或外网送至云端服务器后台软件进行处理、计算、分析,用户可以通过PC 客户端实时监测疏水阀的泄漏状态,并对泄漏状态进行定量、分级。

1.2 数据传输

数据传输设备使用LoRa(Long Range)无线集中器,是一种利用LoRa无线调制技术实现远距离数据传输的网关设备,是终端和服务器(Server)间的信息桥梁,是多信道的收发机,实现数据无线收发[4]。

1.2.1 数据发送流程

在发送模式下,射频、PLL 和PA 模块只有在需要发送数据的时候才会启动,可以极大地减少功耗[5]。

LoRa发送数据前一直处于待机状态,在初始化Tx模块后,将待发送数据(Payload)写入FIFO 模块,再通过LoRa发送状态将数据调制成信号发送出去,发送完成后,会产生TxDone中断,再次切换为待机状态,完成一个发送流程,如此循环往复。

1.2.2 数据接收流程

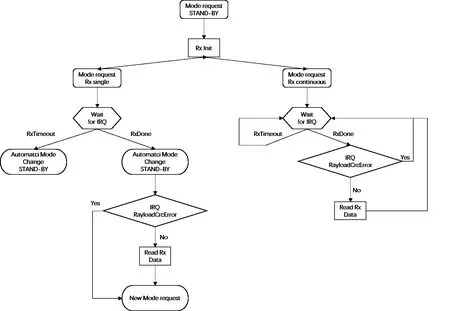

LoRa有两种数据接收模式:单一数据接收模式与连续数据接收模式,模式流程图如图1所示。

图1 LoR a 数据接收流程图

(1)单一数据接收模式。在单一数据接收模式,在给定的时间窗内,LoRa 开始搜索前导码,如果该时间窗结束时还未搜索到前导码,就会产生中断信号Rx-Timeout,同时切换回待机模式。

在Payload 接收完成后,如果CRC 无效,则会产生RxDone 及PayloadCrcError 中断信号。然而,即使CRC无效,仍然可以在FIFO 中写入数据,以便后续进行处理。RxDone中断产生后,会自动切换回待机模式。

不论是RxDone 还是RxTimeout 中断信号产生时,LoRa 都将自动切换到待机模式,所以,Rx 单一接收模式是只有在数据包到达时间窗已知的情况下才使用的。而在其他情况下,使用Rx连续模式。

(2)连续数据接收模式。连续数据接收模式下,LoRa调制解调器会持续地扫描信道来搜索前导码,直至检测到该前导码,然后继续等待检测下一个前导码。

如果前导码长度超过预设值,则丢弃该前导码,并重新开始搜索。但这种场景不会产生中断标志,与单一Rx 模式相反,在连续数据接收Rx 模式下,产生Rx-Timeout中断时,用户必须在等待的同时直接清除中断信号,否则设备不会进入待机模式[6]。

在这种传输方式下,数据传输设备是低频宽、低功耗、长距离的无线传输体系,解决了小量资料、大量设备间远距无线传输的应用,为超长待机和数据传输提供了保障[7]。

1.3 TM数据分析:云端认知计算、量化结果,进行大数据分析,支持多种终端

搭建终端软件,通过以太网接收泄漏信号,进行计算分析,警告故障阀门位置,实现疏水阀台账管理,对在线全部疏水阀所有信息进行管理及查询;对疏水阀统计分析,包括品牌、型式、位置的疏水阀使用寿命、故障率、浪费能源数据进行横向、纵向分析,为未来选择使用高性价比产品提供直接客观依据;能源数据提供,为蒸汽能源工作提供准确数据,提升能源管理水平,节能增效。

2 现场运行结果

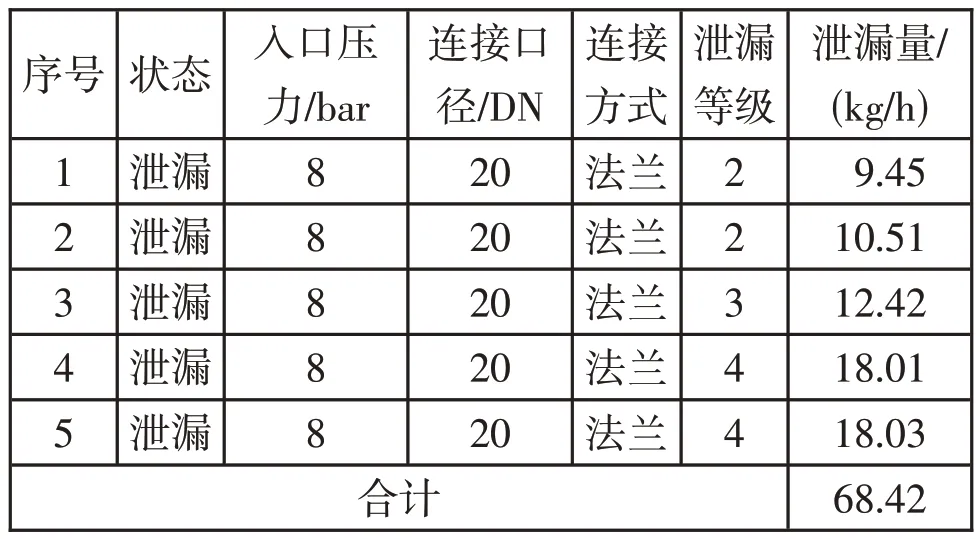

阜阳卷烟厂本次共安装35 台TC 检测设备,分布于4 个区域,选取重要设备疏水阀进行实时监测。从数据统计得出,现场疏水阀泄漏率14%,低温故障率9%,如果不及时进行维修保养,会造成能源的损失及产品质量波动。泄漏数据如表1所示。

表1 疏水阀泄漏数据统计表

3 节能减排计算

根据现场条件及焓值表查询可知:标煤热值q煤=7000kcal;燃气锅炉效率η=97%;全年工作约8000h;0.8MPa 蒸汽焓值hs=2773.04kJ/kg;软化水温度按照20℃计算,软化水焓值hw=83.74kJ/kg,蒸汽损失68.42kg/h。

3.1 因泄漏导致的蒸汽损失计算

年蒸汽损失量:68.42×8000=547 360kg=547.36t。

年蒸汽损失热量:(2773.04-83.74)×547 360=1 472 015 248kJ。

折合标准煤量:1 472 015 248÷4.186÷7000÷97%÷1000≈51.79tce。

年损失费用:200×547.36=109 472元。

3.2 碳减排计算

及时更换维修有故障的疏水阀,可避免小漏成大漏,造成更大的损失。

按照现行的碳减排计算,每1kg 标准煤可转换为2.493kg 的CO2,本项目可减少CO2排放量为:51.79×2.493≈129.11t。

4 结语

通过设计并应用疏水阀在线监控系统,可实现疏水阀精细化管理,提供能效数据,为节能工作的开展和提升管理水平提供客观依据。以笔者公司为例,如果及时维修保养,每年可以减少蒸汽损失547.36t,减少CO2排放量约129.11t。因此,疏水阀在线监控系统是能源管理自动化、信息化、精细化的必要手段,也是烟草企业亟须改造的对象。