卧式活套递推车启停装置的改进

马 威

上海电气上重碾磨特装设备有限公司 上海 200245

1 改进背景

随着生产技术的发展,带钢生产工艺的要求越来越高,要求辅助作业时间短、产量高,由此,全连续轧制生产得到广泛应用。全连续轧制指带钢在进入轧机前,由焊机将两根带钢的头部和尾部焊接在一起,这样轧机只需穿带一次,就可以连续不断地轧制下去,从而省去常规轧制穿带和甩尾过程,大大提高生产效率[1-2]。全连续轧制生产工艺要求带钢连续运行生产,同时能够维持足够的上卸卷、矫直、焊接、剪切等辅助作业时间。为了满足以上要求,活套成为带钢连续生产机组中必不可少的设备。活套能否正常运行,直接关系到机组的产量和作业率[3-4]。

目前,带钢连续生产机组中活套的结构型式主要有四种:带钢水平运行的卧式活套、带钢竖直运行的立式活套、带钢堆积运行的坑式活套、带钢缠绕运行并可改变运行方向的盘式活套。卧式活套在酸轧机组中得到广泛应用,主要优点是竖直高度低、带钢转向辊少、带钢张力容易保持恒定[5]。

笔者介绍某1 450 mm不锈钢酸轧联合机组中卧式活套的结构组成和工艺流程,针对现场使用过程中发现的部分活套递推车启停失灵问题进行分析,进而提出经济、合理的改进措施。

2 活套结构组成

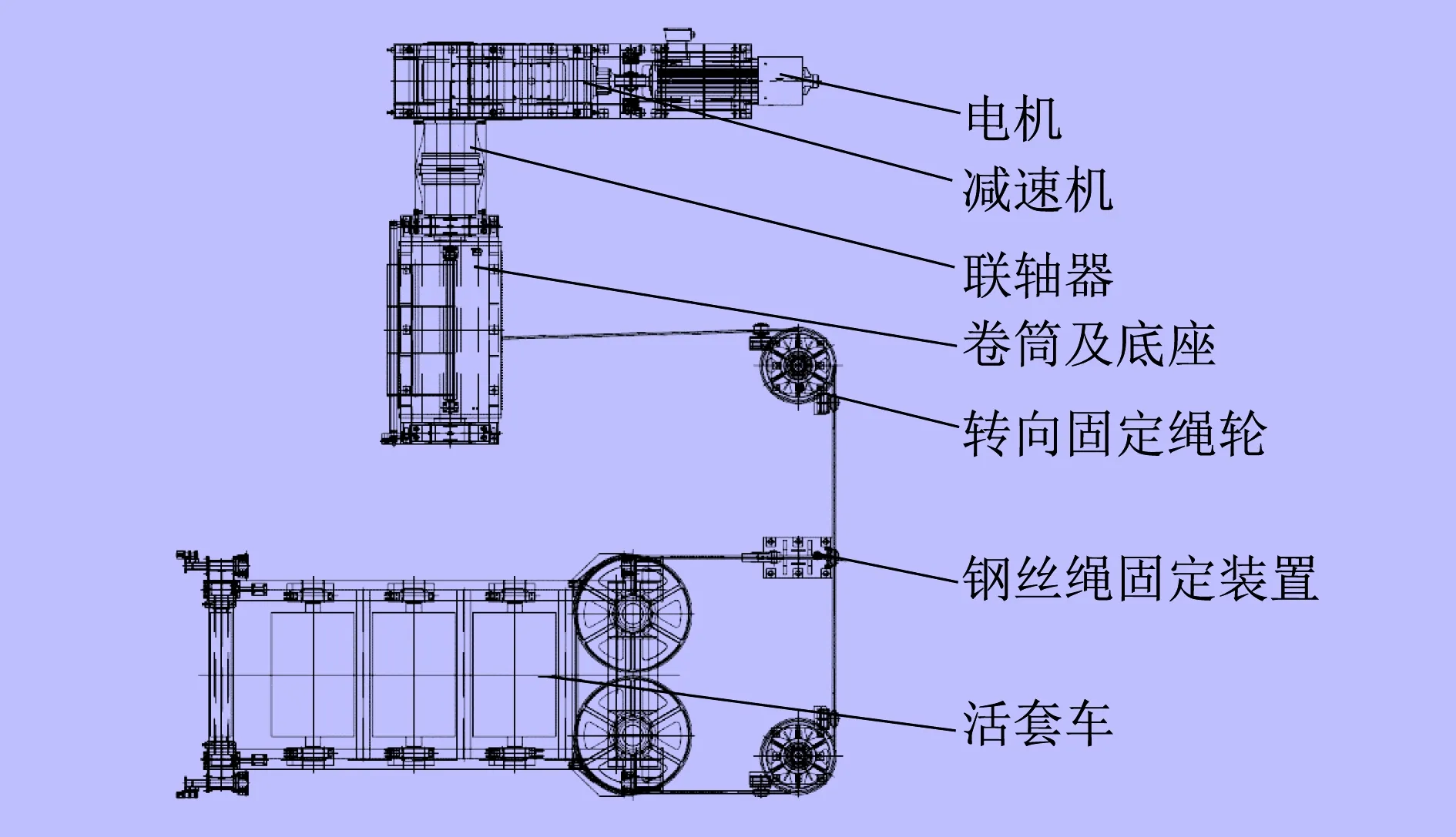

1 450 mm不锈钢酸轧联合机组卧式活套主要结构如图1所示。活套固定门由框架和托辊组成,安装于活套左侧,主要用于对纠偏后流入流出活套的每层带钢起转向和支撑作用。递推车在活套车的推拉下往复运动,当活套充套时,对带钢起支撑作用。该机组卧式活套根据行程共布置有九台递推车及启停装置。活套车主要由车架、三个转向辊、五个托辊、两个钢丝绳轮组成,在钢丝绳拉力或带钢张力的作用下进行往复运动,从而完成带钢的充套或放套。轨道装配由标准钢轨拼接组成,通过轨道压板固定于预埋垫板上。

传动卷扬如图2所示,是活套车的驱动系统,由电机、减速机、卷筒、底座等组成。电机通过减速机带动卷筒旋转,钢丝绳一头缠绕固定在卷筒上,另一头先后绕过转向固定绳轮、活套车绳轮,固定于钢丝绳固定装置。卷筒旋转收放钢丝绳,从而控制活套车运动。缓冲装置安装于活套入出口的地基上,当活套车处于左右极限位置时,起到缓冲保护作用[6]。

图2 传动卷扬

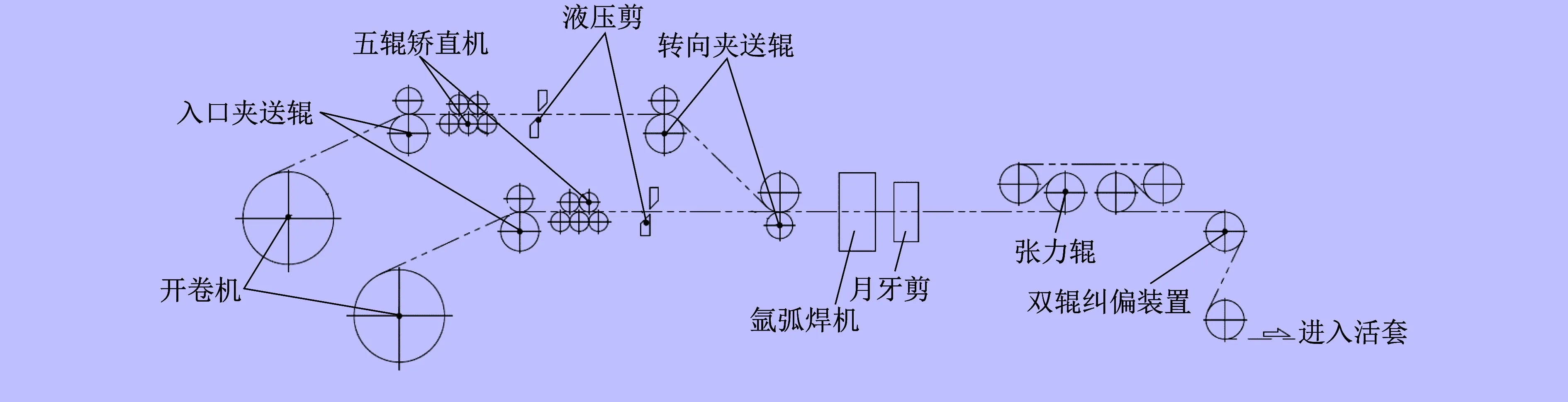

3 入口段工艺流程

1 450 mm不锈钢酸轧联合机组入口段工艺布置如图3所示。在活套的入口侧,两台开卷机轮流工作,一台开卷机工作时,另一台开卷机做开卷前准备。一卷带钢开卷完成后,另一台开卷机上的带钢开始开卷,这样在前一卷带钢的带尾到达焊机时,后一卷带钢的带头也能及时到达焊机,在焊机中焊接为连续不断的带钢。入口段的速度变化主要是由不同带钢头尾焊接造成的。当前一卷带钢进入焊机准备的时候,带钢降速甩尾,然后进入横切剪,停止后切尾,之后将带尾送至焊机的出口,再次停止。在这一过程之前,后一卷带钢头部已被送至焊机的入口处准备。带钢带头慢速前行,带尾慢速后退,在焊机处对接、焊接、剪切。确认焊缝质量无误后,带钢升速至高于酸洗工艺段的速度,经过四辊张力辊及双辊纠偏装置充入活套,完成充套过程。充套完成后,开卷段速度降至酸洗工艺段速度同步运行。当下一卷带钢带头和上一卷带钢带尾到达焊机进行焊接时,张力辊停止转动,带钢停止充入活套,酸洗工艺段则继续运行,此时带钢由卧式活套提供,完成放套过程。焊接完成后,带钢以高于酸洗段的速度充入活套。如此循环运行,从而完成全连续酸洗轧制[7]。

图3 入口段工艺布置

4 现场问题

1 450 mm不锈钢酸轧联合机组在现场调试运行时,常产生递推车无法准确定位并停止的现象,并且活套充套速度越快,产生该现象递推车的数量就越多,导致活套内带钢因无法得到有效支撑而不能平稳运行,存在较大的安全隐患。

根据现场现象,初步推断是递推车启停装置存在缺陷,无法满足使用要求,必须对递推车启停装置进行分析和改进。

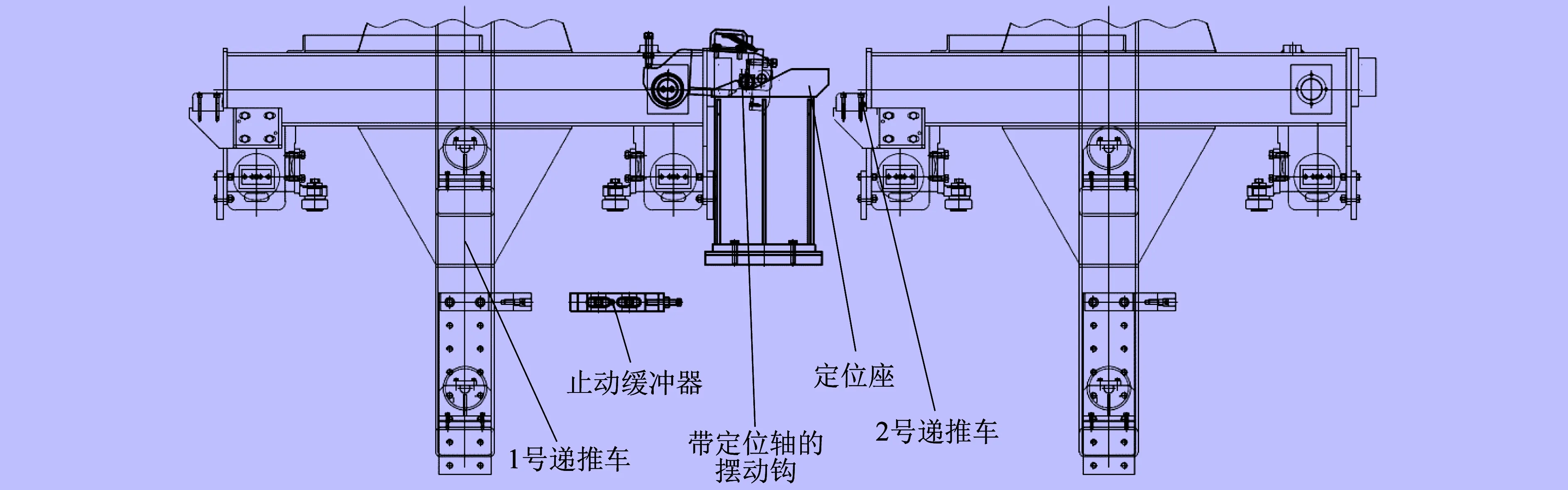

5 递推车启停结构及工作原理

从节约生产成本的角度出发,1 450 mm不锈钢酸轧联合机组卧式活套递推车启停装置未采用成本较高的力矩卷筒形式,而是采用结构小巧、成本低廉的脱挂钩形式[8],其基本结构如图4所示。初始状态时,1号递推车和2号递推车紧靠在一起,安装在1号递推车上的带定位轴摆动钩紧钩在2号递推车钩块上,安装在2号递推车上的带定位轴摆动钩紧钩在前列递推车的钩块上,依次类推,安装在最后一列递推车上的带定位轴摆动钩紧钩在活套车的钩块上。卧式活套充套时,钢丝绳牵引活套车,活套车牵引递推车,前列递推车牵引后列递推车,这样依次向右运动。当1号递推车运动到定位座时,摆动钩上的定位轴先接触到定位座小斜面,带动摆动钩抬起。定位轴运动至小斜面顶部,此时摆动钩尚未完全脱钩,递推车继续向右移动,接触大斜面后继续抬起。当运动至大斜面顶部时,摆动钩脱钩,同时止动缓冲器接触1号递推车,阻止其继续向右运动,2号递推车脱离,并继续向右运动。1号递推车摆动钩上的定位轴在重力作用下沿大斜面回落至定位座沟槽中,从而完成1号递推车定位。卧式活套放套时,带钢张力驱动活套车,活套车推动递推车,前列递推车推动后列递推车,这样依次向左运动。2号递推车钩块接触摆动钩钩头,并推动摆动钩钩头克服弹簧拉力旋转。钩块接触摆动钩下侧弧面衬板,推动摆动钩向上旋转,带动定位轴脱离沟槽。摆动钩钩头此时也脱离钩块,在弹簧拉力下复位。同时2号递推车与1号递推车接触,推动1号递推车一起向左运动,至此完成一次递推车启停的循环。

图4 递推车启停装置结构

6 问题原因分析

6.1 机组主要技术参数

1 450 mm不锈钢酸轧联合机组的主要技术参数见表1。

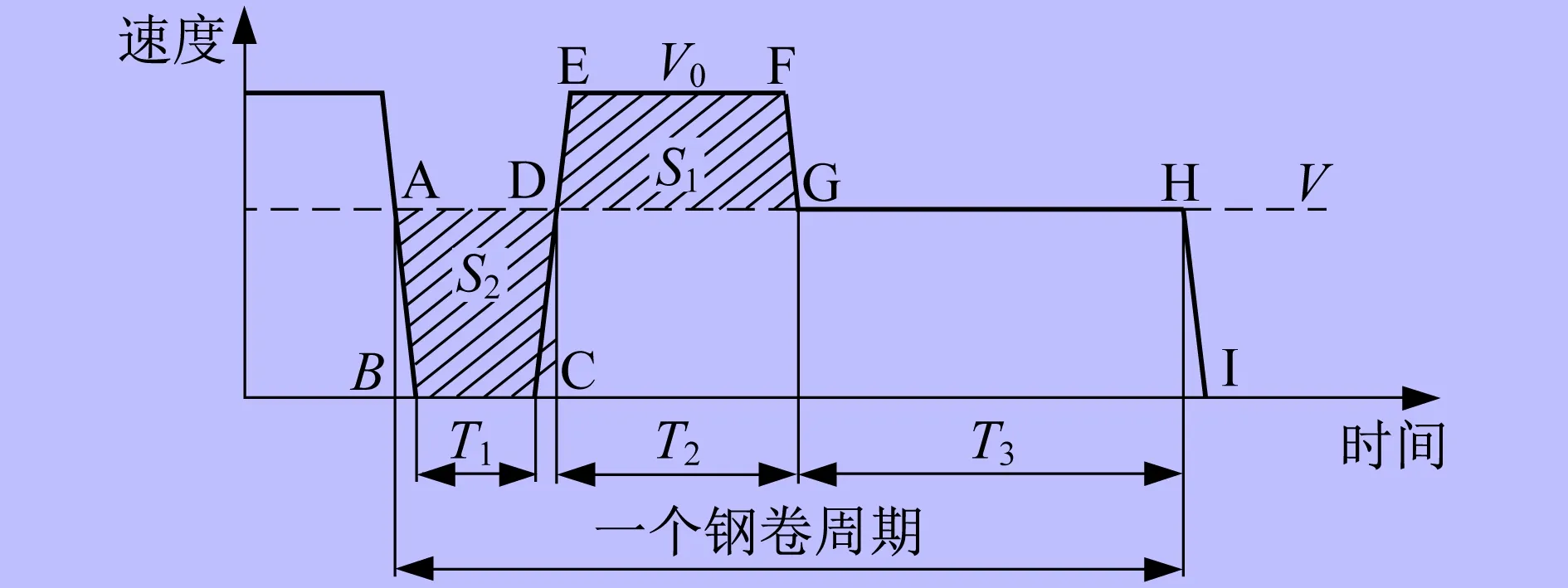

6.2 递推车运行速度

卧式活套运行速度图如图5所示。T1为焊接辅助时间,T2为充套时间,T3为卧式活套与酸洗工艺速度同步运行时间。AB段为卧式活套内带钢从酸洗工艺速度减速到停机,表征放套开始。BC段为带钢停机,表征放套过程。CD段为带钢从停机加速到酸洗工艺速度,表征放套结束。DE段为带钢从酸洗工艺速度继续加速到充套速度,表征充套开始。EF段为带钢保持充套速度运行,表征充套过程。FG段为带钢从充套速度减速到酸洗工艺速度,表征充套结束。GH段为带钢与酸洗工艺同步运行。HI段为带钢从酸洗工艺速度减速到停机,开始下一个钢卷带钢的放套。S1为充入卧式活套的带钢长度,S2为维持酸洗工艺段连续运行所需要的带钢长度,V0为最大充套速度。

为保证机组连续运行,充入到卧式活套内的带钢长度至少等于入口段降速、焊接、加速时间内酸洗工艺段所需要的带钢长度[9],即S1≥S2。加减速的影响忽略不计,则有:

VT1≥(V0-V)T2

(1)

一个钢卷带钢的长度L为:

L=V(T1+T2+T3)

(2)

当钢卷长度一定,同步运行时间T3为0时,机组以最大酸洗工艺速度运行。联解式(1)、式(2),可得最大充套速度V0为:

表1 机组主要技术参数

图5 卧式活套运行速度图

(3)

1 450 mm不锈钢酸轧联合机组的原料钢卷带钢长L为1 500 m,最大酸洗速度V取200 m/min,焊接辅助时间T1为2.5 min,代入式(3)求得最大充套速度V0为300 m/min。

充套时递推车速度V1为[10]:

V1=(V0-V)/n

(4)

式中:n为活套层数,1 450 mm不锈钢酸轧联合机组n为6。

放套时递推车速度V2为:

V2=V/n

(5)

6.3 现场分析

根据卧式活套递推车启停装置的结构和工作原理,结合现场实际情况分析递推车无法准确定位的原因。当卧式活套充套速度较大时,止动缓冲器的缓冲作用不明显,导致递推车在较大反作用力下瞬时反向运动。当递推车反向运动速度大于摆动钩上定位轴沿定位座斜面下落速度时,定位轴无法落入定位座的沟槽中,从而造成递推车脱钩的现象。

7 改进措施

通过对1 450 mm不锈钢酸轧联合机组卧式活套递推车启停装置现场工况的分析,对原有递推车启停装置进行三方面改进。

第一,止动缓冲器采用液压缓冲器。

递推车的质量为2 600 kg,最大速度为50 m/min,根据计算,得到递推车的最大动能为903 J。原来递推车启停装置上装有两个HX-40型起重机橡胶缓冲器,每个缓冲器的缓冲容量为400 J[11],无法满足完全吸收递推车动能使递推车平稳停止的工况要求。综合考虑,利用现场的安装支架,更换为四个结构小巧、缓冲容量为300 J的液压缓冲器,从而满足要求。

第二,在摆动钩的定位轴上增加配重块。

为保证摆动钩的定位轴能够克服摩擦阻力快速回落到定位座沟槽中,在现有定位轴上增加配重块。改进后摆动钩如图6所示。

图6 改进后摆动钩

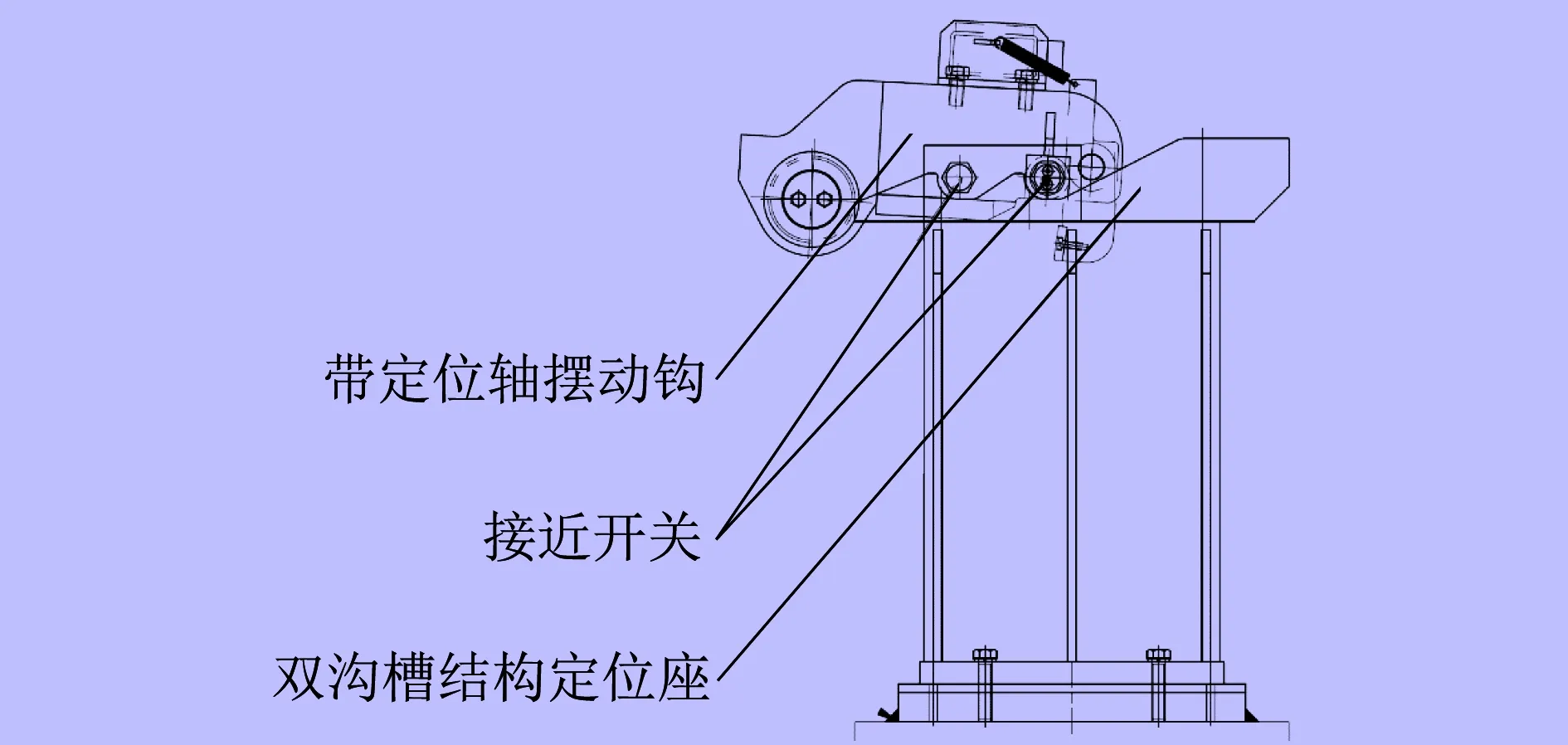

第三,定位座采用双沟槽定位结构,增加最终位置检测。

为防止因意外因素导致的摆动钩定位轴无法落入定位座沟槽中的情况出现,定位座由原来的单沟槽结构改为双沟槽结构。同时增加接近开关对递推车的位置进行检测,确保递推车最终停止。双沟槽定位如图7所示。

8 结束语

通过现场1 450 mm不锈钢酸轧联合机组多台卧式活套递推车启停装置的改进实践,表明改进后递推车启停平稳可靠,结构简单合理,对日后递推车启停装置的设计具有参考价值,对其它机组递推车启停装置的改进也具有借鉴意义。

图7 双沟槽定位