压水堆核燃料组件板弹簧压紧系统力学特性分析

黄春兰 张 林 朱发文 李 蓓 黄良山

(中国核动力研究设计院,四川 成都 610213)

0 引言

压水堆核燃料组件通常在顶部设置有压紧弹簧,以平衡水力提升力防止燃料组件窜动,并补偿燃料组件与堆内构件间的热膨胀差和燃料组件辐照生长带来的自身高度变化。常用的压紧弹簧有螺旋弹簧和板弹簧两种,在提供相同压紧力的前提下,采用螺旋弹簧比板弹簧需要更大的轴向结构空间,因而大多数压水堆燃料组件采用板弹簧压紧系统。板弹簧设计成具有一定长度的薄片结构,一端固定而另一端自由并承压;多片板弹簧层叠组装成为一组板弹簧,多个安装在上管座顶部的板弹簧组共同构成压紧系统(见图1)。

图1 板弹簧压紧系统实例

压紧弹簧必须能够提供足够且在合适范围内的压紧力,压紧力过大容易造成燃料组件发生过度辐照弯曲变形,导致控制棒不能完全插入(IRI)以及堆芯装料困难等问题。压紧力验证是燃料组件设计的重要内容,其验证结果也是核电厂建设和运行安全评审的重要内容之一。随着在堆内运行时间增加和运行工况变化,板弹簧向燃料组件提供的压紧力是不断变化的,掌握板弹簧的力学特性对计算燃料组件的压紧力具有重要意义。为此,开展板弹簧压紧系统力学特性分析,建立适用于工程设计的板弹簧压紧系统在线性区和非线性区的力与变形特性模型,为板弹簧设计和燃料组件压紧力计算提供指导。

1 板弹簧在线性区的力与变形特性

1.1 单片板弹簧的力与变形特性

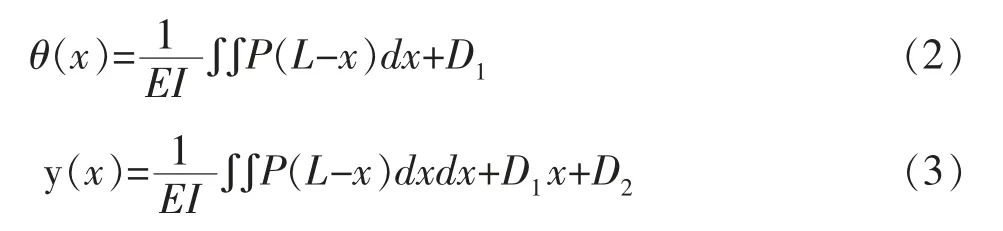

为了分析板弹簧的力与变形特性,将板弹簧近似为如图2所示的不考虑倾斜的悬臂梁结构,厚度为T,臂长为L。通过固定端安装在上管座上,自由端承受向下的压载荷P。

图2 板弹簧悬臂梁结构示意图

基于图2所示的简化模型,其力与变形特性可通过梁的挠曲线微分方程来描述,即:

式中,y为梁上处的挠度(即位移);x为梁长度方向的坐标值(固定支点处坐标为0);M(x)为外载荷对梁产生的弯矩;I为梁横截面惯性矩;E为材料杨氏模量。

对式(1)两边分别积分一次和两次,可得到梁的转角和挠度计算关系式。当在梁末端(自由端)施加垂直于长度方向的载荷P时,则对沿长度方向x处的截面可得到如下关系:

式中,θ为梁的转角;D、D为积分常数,由梁的边界条件和挠曲线的光滑连续条件决定;P为施加在梁末端的外载荷;L为梁的力矩臂长度。

对于梁固定端有:x=0、θ=0、y=0,带入式(2)、(3)可得:D=0、D=0。则有:

当x=L时,可得板弹簧刚度为:

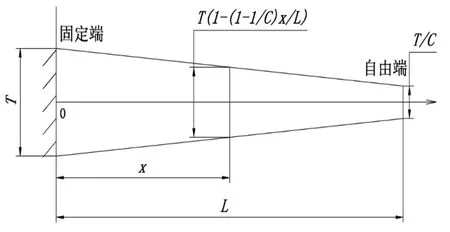

进一步的,将板弹簧视为一个厚度呈线性变化的梁,根部与端部的厚度之比为C,结构如图3所示。

图3 板弹簧变厚度矩形截面模型示意图

考虑如图3所示的矩形截面板弹簧,其宽度w不变,厚度沿长度L方向线性变化,弹簧根部厚度为T,簧片根部厚度与末端最薄处厚度之比为T/t=C。则有:

式中,K为梁的刚度;w为梁的宽度;T为梁的根部厚度;C为梁的厚度锥度比;L为梁的力矩臂长度;E为材料杨氏模量。

由式(6)可以看出,弹簧片的宽度、厚度、力臂长度以及材料特性均对板弹簧的刚度有影响。

1.2 板弹簧组的力与变形特性

对于成组的板弹簧,可近似采用各单片板弹簧的刚度之和作为板弹簧组的刚度。对包含n片板弹簧的弹簧组,其刚度可近似为:

多片板弹簧叠放组合成弹簧组后,在受压过程中,相邻弹簧片之间由于相互摩擦作用,增加了弹簧片发生变形的难度,会影响弹簧组的整体刚度,这在理论分析中很难准确考虑。同时,弹簧片实际材料性能均高于设计限值,弹簧片的几何尺寸还存在一定制造偏差。因此,多片弹簧组的实际刚度通常比理论计算的刚度更大。

2 板弹簧的应力与屈服特性

2.1 板弹簧的应力分布

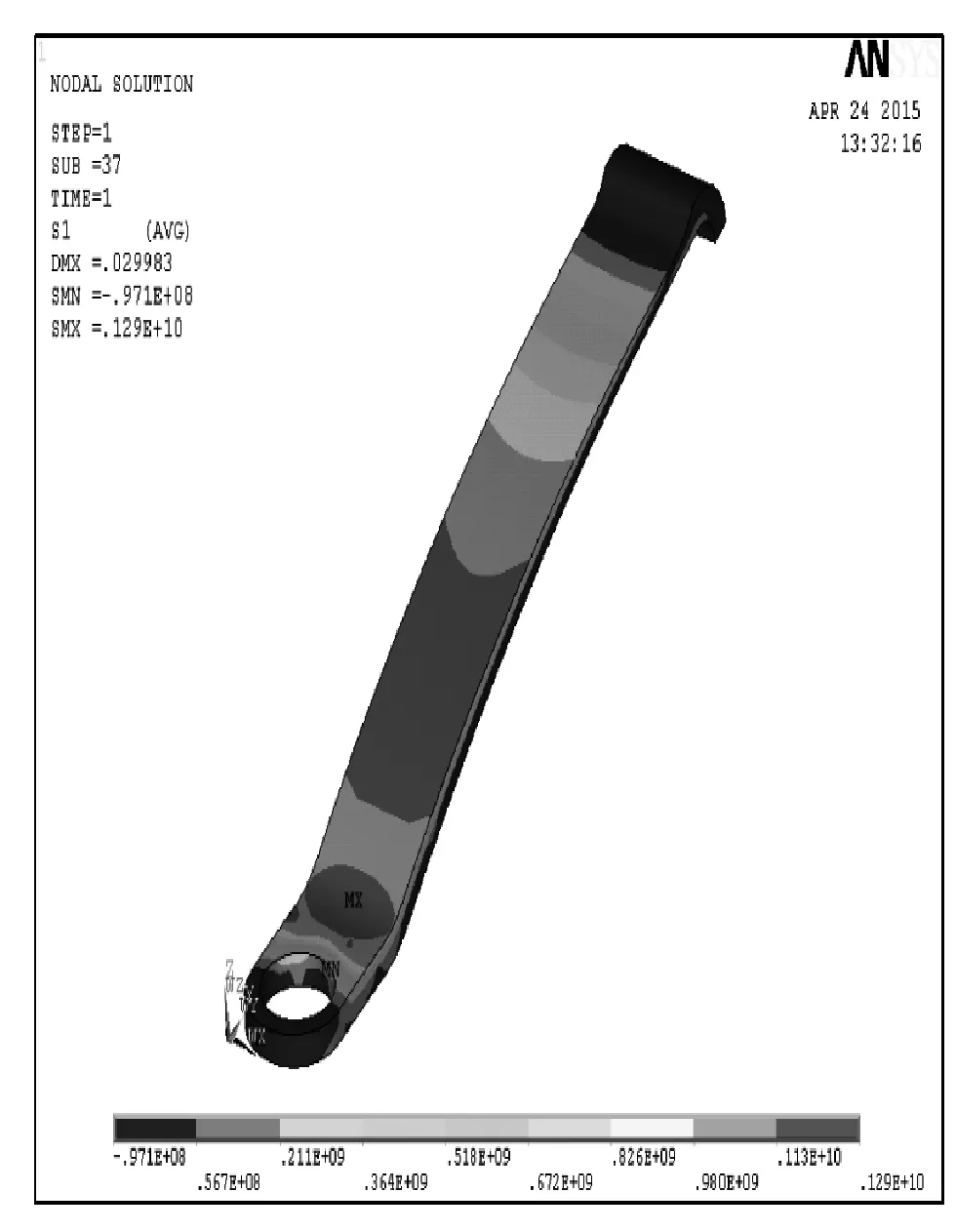

采用有限元方法分析了板弹簧受压时的应力,图4显示了典型板弹簧在约等于压力容器安装扣盖时对应冷态压缩量下的应力状态。从图4可以看出,板弹簧根部的折弯处有明显的应力集中,最大应力超过弹簧材料的设计屈服强度(1 030MPa),此时板弹簧发生了屈服。

图4 板弹簧应力分布云图

对板弹簧在堆内热态最大压缩量下的应力进行了分析,结果表明板弹簧在热态下的应力显著低于冷态下的应力,其最大应力约为考虑温度影响后板弹簧材料(GH4169)屈服强度的70%,小于应力腐蚀开裂限值,可避免运行期间发生应力腐蚀开裂。

2.2 板弹簧屈服点分析

板弹簧具有强烈的非线性特征,其刚度并非一个固定值。板弹簧在堆内通常运行在屈服状态下,在每次停堆回到冷态时都会发生屈服。为了表征板弹簧在整个工作行程内的刚度,需要进一步研究板弹簧的屈服特性。

根据图2所示的悬臂梁结构,按纯平面弯曲问题来分析梁的内应力(剪应力忽略不计),则梁在距离根部x处截面上的最大应力可根据下述表达式进行计算:

式中,σ为x截面上的最大正应力;M(x)为外载荷对梁产生的弯矩;T为梁的根部厚度;I为x截面处的惯性矩。

在梁末端(自由端)施加垂直于长度方向的载荷P,则有如下关系:

式中:P为在梁末端施加的外载荷;x为梁长度方向的坐标值(固定支点处坐标为0);w为梁的宽度。

当x=0时,σ最大,即最大应力在板弹簧的根部位置。即有:

进一步可得:

当最大应力达到材料的屈服强度时(即σ=σ),板弹簧出现屈服。将该边界条件带入式(11),并结合式(6),可得到描述板弹簧屈服点(开始发生屈服时)的表达式:

式中,P为板弹簧开始出现屈服时的载荷;σ为板弹簧材料的屈服强度;S为板弹簧开始出现屈服时的压缩变形量。

由式(12)、(13)可以看出,对任一实际存在的板弹簧,都存在屈服点,屈服点的位置与弹簧片自身的几何尺寸和材料特性相关。在相同参数条件下,弹簧片的力臂越长、材料屈服强度越高,则越晚发生屈服;对根部厚度相同的弹簧片,端部越薄越晚发生屈服。

在实际工程设计中,需要考虑一定的安全系数,对静载荷下的塑性材料,一般构件安全系数ns通常取1.5~2.5。对于板弹簧,考虑其工作在屈服状态下,并且要承受堆内的“冷态—热态”热循环及冷热态交替下的压载荷变化,将安全系数保守地取为3。由此可得到适用于工程设计的板弹簧屈服点表达式:

3 考虑屈服的板弹簧力与变形描述

通过胡克定律可得板弹簧组在线性区的力与变形关系描述表达式:

式中:P为弹簧组承受的压载荷(载荷施加在弹簧末端);e为弹簧组合系数(表征弹簧片间的相互作用对刚度的影响,可通过试验获得);K为通过式(7)计算的弹簧组的理论刚度;S为弹簧组的压缩变形量(S≤Sy)。

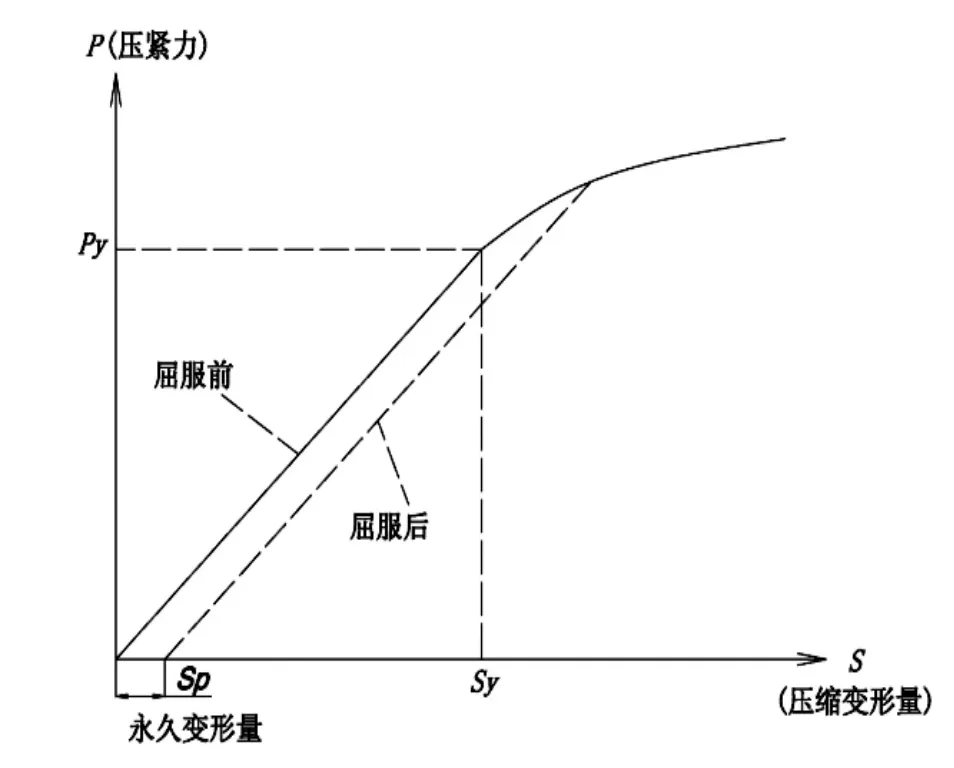

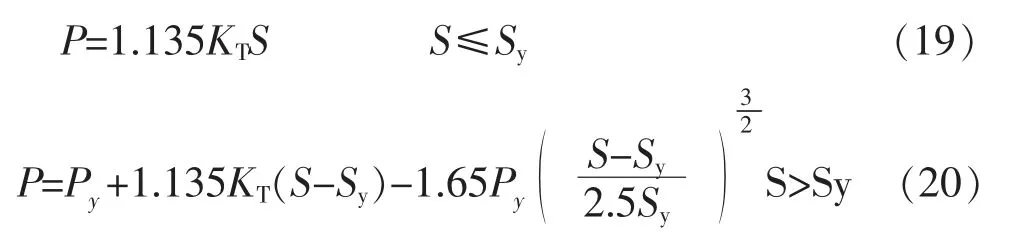

板弹簧屈服后会产生永久变形,使其自由高度降低,可以看作是一个自由高度较初始板弹簧更低而线性区刚度不变的新弹簧(见图5)。对板弹簧组在非线性区的力与变形关系可采用下式进行描述:

图5 板弹簧屈服特性

式中,b、c、d为经验系数(表征弹簧在屈服点后的塑性变形,可通过试验获得);P为弹簧组屈服点对应的压载荷;S为弹簧组屈服点对应压缩变形量;S为弹簧组的压缩变形量(S≥S)。

在非线性区,对应于施加在板弹簧上的任一压载荷P及其引起的板弹簧压缩变形量S,板弹簧产生的永久变形为:

式中,S为板弹簧在载荷P下压缩变形S后产生的永久变形。

4 板弹簧力学特性试验测定与拟合

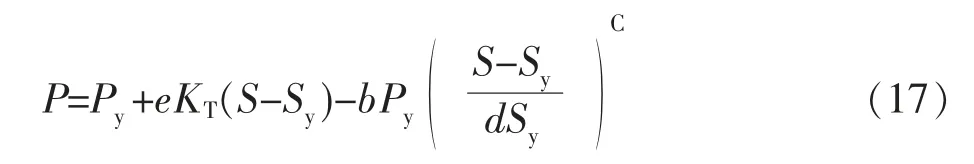

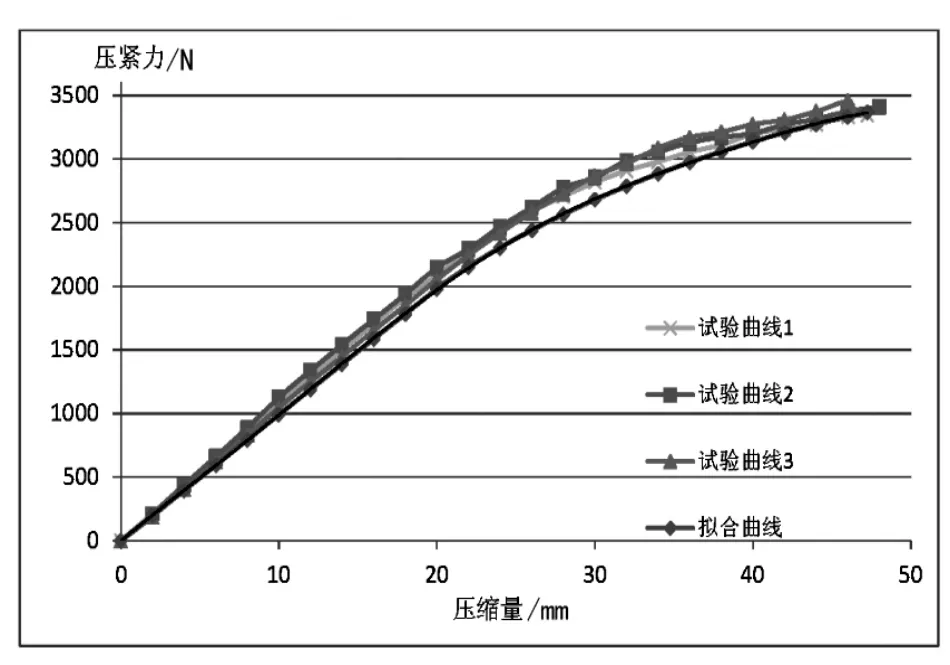

对一组特定的板弹簧设计方案进行试制,并开展压缩试验和屈服试验。根据试验获得的数据以及弹簧组试验件的实际结构参数和材料特性,并结合式(16)、(17),将弹簧组的力与变形曲线拟合至考虑制造偏差等因素的最低设计极限曲线(见图6),其目的是获得可用于实际工程计算燃料组件压紧力的板弹簧力与变形特性曲线。从图6可知,拟合值小于实测结果,表明拟合结果是保守的,且偏差适宜。拟合曲线对应的力与变形关系表达式如下:

图6 板弹簧组力与变形特性曲线

式中,P为弹簧组压紧力;S为弹簧组压缩变形量;K为线性区理论刚度;S为屈服点压缩量。

值得注意的是,试验通常是在空气中进行的,而燃料组件堆内运行时是浸没在冷却剂中的,由于冷却剂的润滑作用使弹簧片之间的摩擦力较小,因此,在相同压缩量下板弹簧组在堆内提供的压紧力会略小于在空气中试验时的压紧力。在进行设计极限曲线拟合时,也考虑了该因素的影响。

5 堆内运行条件对板弹簧力学特性的影响

5.1 温度对力与变形的影响

堆内运行期间,板弹簧材料的特性会受到温度变化的影响,使热态刚度低于冷态刚度。热态条件下,板弹簧刚度可通过下述关系式进行计算:

式中,K为冷态刚度;K为热态刚度;E为材料冷态杨氏模量;E为材料热态杨氏模量。

5.2 辐照对弹簧力的影响

燃料组件在堆内使用期间,随着运行时间增加和燃耗加深,板弹簧会出现辐照松弛,向燃料组件提供的压紧力会逐渐减小。松弛与所受到的快中子照射量有关,累积的中子注量越高则松弛越多。

板弹簧在堆内的辐照松弛也包含了应力松弛的部分,松弛程度与其自身的应力状态密切相关。在给定的压缩变形量和运行时间条件下,工作应力更高的板弹簧存在更大的辐照松弛。对于一种既定设计的板弹簧,通常采用辐照试验的方法来获得辐照松弛特性。

5.3 冷、热态工况转换的影响

根据本文2.1的分析,在反应堆压力容器扣盖时,板弹簧的压缩变形量超过了其屈服点,板弹簧已发生屈服。在随后的热态运行过程中,由于堆内构件不锈钢材料的热膨胀系数远大于燃料组件的锆合金骨架,因此,热态下板弹簧的变形量远小于冷态时的变形量,在热态运行过程中不会进一步发生板弹簧屈服。同时,燃料组件的锆合金导向管受快中子辐照发生辐照生长现象,使燃料组件高度增加,当热态运行停堆回到冷态时,燃料组件与堆腔间的轴向间隙较上一次冷态时减小,导致板弹簧再次发生屈服。在设计寿期内,随着反应堆运行时间增加和运行工况的变化,板弹簧会不断发生新的屈服。

6 结语

本文以压水堆核燃料组件的板弹簧压紧系统为对象,开展力学特性分析并进行试验测定,获得了适用于工程设计的板弹簧压紧系统在线性区和非线性区的力与变形特性模型。结果表明:

(1)板弹簧的力与变形特性呈现线性和非线性特点,非线性区从屈服点开始;

(2)板弹簧根部折弯区存在应力集中,屈服通常是从该部位开始的,但屈服不改变板弹簧在线性区的刚度;

(3)板弹簧的刚度和屈服点位置与其自身的几何尺寸和材料特性相关,但诸如力臂长度、根部厚度、厚度锥度比、材料杨氏模量等因素对二者的影响趋势存在相反的关系,即刚度越大的弹簧往往更早出现屈服;

(4)高温改变板弹簧的材料特性,中子辐照使板弹簧出现辐照松弛,二者均使板弹簧提供的压紧力趋于减小。

板弹簧在堆内的工作区覆盖其线性区和非线性区,设计时应综合考虑弹簧片的各项几何尺寸,使板弹簧刚度足够而屈服点出现在合适的位置,同时还要考虑温度、中子辐照以及运行工况转换对板弹簧和燃料组件的影响,从而保证在整个设计寿期内所提供的压紧力都满足使用要求。