振动时效处理和消应力热处理对304L不锈钢焊接残余应力的影响

王志刚 张建晓 王庆江

摘要:奥氏体不锈钢在腐蚀性介质中工作时,若焊接接头存在残余应力易产生应力腐蚀裂纹,需进行消应力处理。文中对不同的消应力方法及其组合对304L 不锈钢焊接接头残余应力的影响进行了试验研究。结果表明,单纯的消应力热处理方式和进行机械振动时效处理均可有效去除焊缝及焊趾的峰值应力,应力峰值下降相当,采用消应力热处理方式消应力相对比较均匀;采用振动时效+消应力热处理的方式与单纯的振动时效处理相比,应力峰值下降不明显,与先退火后振动时效相比,焊缝处应力峰值略有下降;采用消应力热处理+振动时效的方式,相比较单纯消应力热处理应力峰值下降明显。

关键词:消应力热处理;304L不锈钢;残余应力;振动时效

中图分类号: TG404 文献标识码: A文章编号:1001-2303(2022)02-0103-06

Influence of Vibration Aging Treatment and Stress Relief Annealing on Welding Residual Stress of 304L Stainless Steel

WANG Zhigang1,2, ZHANG Jianxiao1,2, WANG Qingjiang3

1. Lanzhou Lanshi Heavy Equipment Co., Ltd., Lanzhou 730314, China

2. Key Laboratory of Pressure Vessel Special Materials Welding in Gansu Province, Lanzhou 730314, China

3. Harbin Well Welding Co., Ltd., Harbing 150028, China

Abstract: When austenitic stainless steel works in corrosive medium, it is easy to generate stress corrosion crack if residual stress exists in welded joint, so stress relief treatment is needed. The influence of different stress relieving methods and their combinations on residual stress of 304L stainless steel welded joint are studied experimentally. The results show that both the simple stress relief annealing method and the mechanical vibration aging treatment can effectively relieve the peak stress of the weld and weld toe, the stress peak drops are equivalent, and the stress relief annealing method relieves stress more uni‐ formly. Compared with the simple vibration aging treatment, the decrease of stress peak of vibration aging + stress relief an‐ nealing method are not obvious, compared with the vibration aging after the first annealing, the stress peak of the weld re‐ duces slightly. Compared with the simple stress relief annealing method, the stress relief annealing + vibration aging method results in a significant decrease in the stress peak.

Keywords: stress relief annealing;304L stainless steel; residual stress; vibration aging

本文引用格式:王志剛,张建晓,王庆江.振动时效处理和消应力热处理对304L不锈钢焊接残余应力的影响[J]. 电焊机,2022,52(02):103-108.

Citation:WANGZhigang, ZHANG Jianxiao, WANG Qingjiang. Vibratory Stress Relief and Stress Relief Annealing On Stainless Steel Influence of Welding Residual Stress[J]. Electric Welding Machine, 2022, 52(02):103-108.

0 前言

奥氏体不锈钢无磁性、韧性好,具有良好的蠕变抗力。当奥氏体不锈钢中残留有拉应力时,易产生应力腐蚀裂纹。奥氏体不锈钢焊后消应力热处理可以减少残余应力,降低应力腐蚀开裂敏感性,但焊后热处理不当时,则会加剧晶间腐蚀或σ相析出造成脆化。奥氏体不锈钢加热到900℃才能充分消除应力,温度低于870℃时,只能消除部分应力,缓慢冷却也能有效地消除应力[1]。

振动时效(Vibratory Stress Relief,VSR)又称振动消除应力,主要是通过控制激振器的转速和偏心使工件发生共振,让工件需时效的部位产生一定幅度,一定周期的交变运动并吸收能量,使工件内部发生微观粘弹塑性力学变化,从而降低工件的局部峰值应力和均化工件的残余应力场[2-6]。

周金枝等[7]研究了表面不锈钢304材料550℃下的残余应力,最大值低于1/3屈服极限;饶德林等[8]研究发现,经过振动时效304L大底板的最大残余应力平均值由175 MPa下降到120 MPa,下降量为31%;钟诚等[11]研究发现奥氏体不锈钢因其低导热性和大膨胀系数会导致较高的残余应力,通过试验和数值模拟发现奥氏体不锈钢最大焊接残余应力接近甚至超过材料的非比例延伸强度,对奥氏体不锈钢进行消应力处理具有重要意义。

文中采用低温退火和机械振动时效两种不同方法及其组合方法对304L不锈钢焊接接头进行消应力处理,并采用盲孔法测试残余应力,研究不同处理方法对不锈钢焊接接头残余应力的影响。对不锈钢的应力消除量与消应力温度等进行了研究

1 试验材料及方法

1.1 试验材料

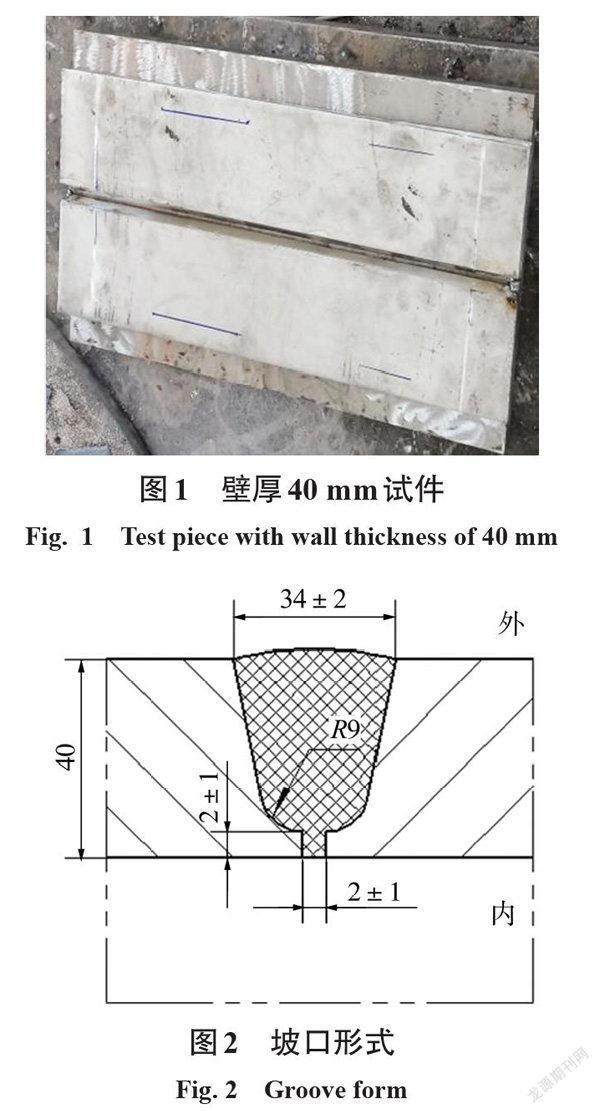

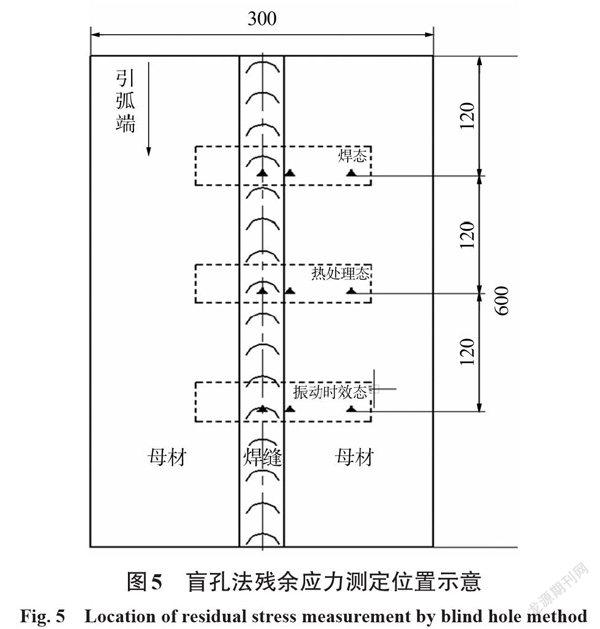

试验用试板尺寸为1 200 mm×240 mm×40 mm,材质为304L不锈钢。焊材选用直径3.2 mm的E308L不锈钢焊条。板材和焊材的化学成分如表1所示,焊接工艺参数如表2所示,304L不锈钢力学性能如表3所示,试件实物如图1所示,接头的坡口采用U型,如图2所示。

1.2 试验方法

将1 200 mm×240 mm×40 mm试件焊接完成后切割成规格为600 mm×240 mm×40 mm的两件,分别标为1#、2#试件。其中1#试件依次经过三个状态:焊态、560℃×2 h热处理、振动时效态;2#试件依次经过三个状态:焊态、振动时效态、560℃×2 h消应力热处理。消应力工艺参数为:电炉型号RT-3-60,额定功率60 kW,频率50 Hz,额定温度1 100℃,工作室尺寸1 000 mm×600 mm×500 mm。装炉温度小于400℃不控温,以55℃/h 的速度升温至560℃保温2 h,再以55℃/h 的速度降至400℃以下出炉空冷。

振动时效处理如图3、图4所示,振动时效设备主要由主机、激振器、拾振器组成。激振器是振动时效的激振源,其安装位置要求平整光滑,刚性较大,一般安装在工件的端、角部位[7-9]。文中工件较小,安装如图4所示。将1#和2#试件固定在一起进行振动时效,总处理时间25 min,时效时间 T=20 min。振前加速度峰值 G=66.1 m/s2,振前共振频率15200 Hz;振后加速度峰值G=55.3 m/s2,振后共振频率15126 Hz。根据GB/T25712-2010《振动时效工艺参数选择及效果评定方法》的规定,用振前残余应力平均值(应力水平)、振后残余应力平均值来计算应力消除率,焊接件的应力消除率应大于30%。

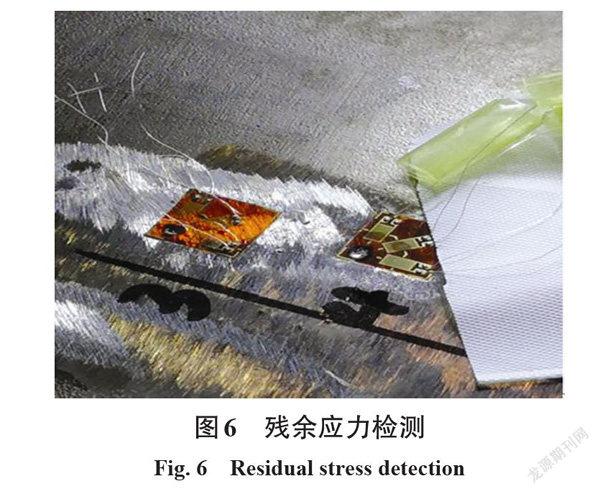

对每种状态下的试件都进行盲孔法残余应力测定并做记录。使用静态电阻应变仪设备型号为 S15-TS3890,钻孔仪为ZDL-II 型,钻孔直径2 mm,钻孔深度2 mm。盲孔法残余应力测定位置如图5所示,检测残余应力时,首先用小细的不锈钢砂轮打磨测定区域,并用由粗100目到细的800目砂纸逐步进行抛光,直至镜面后进行电解抛光。然后贴应力应变片进行检测,如图6所示。

2 试验结果及分析

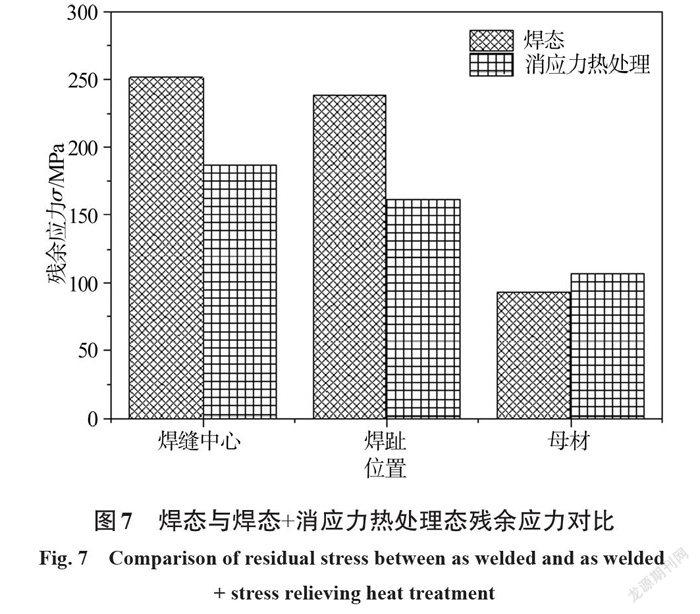

2.1 消应力热处理效果

1#试件焊接完成后进行盲孔法残余应力检测,然后在电炉进行560℃×2 h 的消应力热处理处理后检测其焊接接头残余应力,结果如图7所示。

可以看出,1#试件焊接接头经过560℃×2 h的消应力热处理后,焊缝残余应力较焊态下降了28%,焊趾较焊态下降了约33%。

2.2 振动时效处理效果

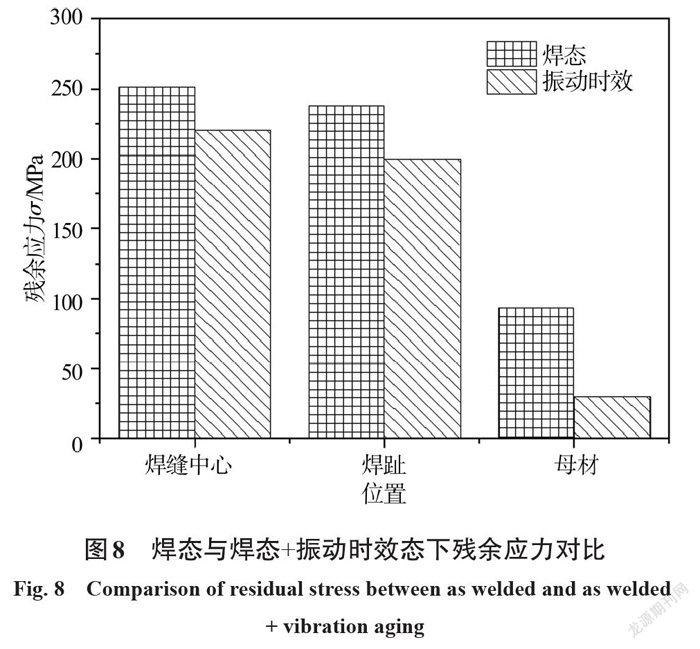

对2#试件焊接完成后进行盲孔法残余应力检测,然后再采用机械振动时效方法进行处理,然后检测其焊接接头残余应力,结果如图8所示。

可以看出,2#试件焊接接头经过振动时效处理后,焊缝残余应力较焊态下降了22%,焊趾较焊态下降了约27%。

2.3 消应力热处理+振动时效与振动时效+消应力热处理效果

对1#试件焊接+消应力热处理+振动时效处理完成后进行盲孔法残余应力检测;对2#试件焊接+振动时效+消应力热处理后进行盲孔法残余应力检测。试验结果如图9所示。

可以看出,1#试样在经过消应力热处理+振动时效后,焊缝中心和焊趾部位的残余应力要低于先经过振动时效的。

对比图7、图9可知,1#试件焊接接头焊态经过先消应力热处理再进行振动时效与焊态时相比,焊缝残余应力下降了40%,焊趾下降了约50%。对比图8、图9可知,2#试件先进行振动时效再进行消应力热处理处理与焊态时相比,焊缝残余应力下降了34%,焊趾下降了约42%。

综上可知,焊缝经过振动时效处理后,应力峰值明显下降,与單纯进行(560±10)℃×2 h消应力热处理效果相当。采用(560±10)℃×2 h消应力热处理后再进行振动时效的方式(下降40%),与单纯消应力热处理的方式(下降28%)相比焊缝应力峰值明显下降,下降波动较小,应力峰值得到进一步的均匀化。采用振动时效后再进行560±10℃×2 h消应力热处理的方式(下降34%)与只进行振动时效处理(下降22%)相比,应力峰值下降较小。

振动时效是给工件施加一个与其固有频率相一致的周期激振力,使其产生共振,从而使工件获得一定的振动能量,使工件内部产生微观的塑性变形,从而使造成残余应力的歪曲晶格被渐渐地恢复平衡状态,晶粒内部的位错逐渐滑移并重新缠绕钉扎,使得残余应力得以消除和均化。消应力热处理使工件迅速膨胀和收缩,降低材料的屈服极限,使晶格滑移,产生微小的塑性变形,从而将残余应力释放、降低和均化[10-13]。二者均随着时效的温度和外力的增大而效果更明显。

3 结论

(1)304L不锈钢焊缝经过560℃的消应力热处理与采用振动时效处理消除残余应力效果相当;模拟件筒体纵缝焊后经振动时效处理后残余应力和工件变形得到有效控制,符合GB/T4334.4中E法晶间腐蚀要求。

(2)对304L不锈钢焊接接头进行机械振动时效处理,均能有效去除焊缝及焊趾的峰值应力,应力峰值下降相当,且较消应力热处理方式更为均匀。

(3)采用先消应力热处理再振动时效的方式,相比较单纯消应力热处理应力峰值下降明显;

采用先振动时效在消应力热处理方式,相比较单纯消应力热处理应力峰值下降不明显。

(4)建议对含稳定化元素的奥氏体不锈钢设备,适用于应力腐蚀环境或焊接后有一定残余应力的,可以采取振动时效方式消除应力。

参考文献:

[1]周金枝,钟斌.用热处理方法消除奥氏体不锈钢焊接残余应力[J].湖北工业大学学报,2007(4):88-90,96. ZHOU Jinzhi,ZHONG Bin. Elimination of residual stress in welding of austenitic stainless steel by heat treatment[J]. Journal of Hubei University of Technol‐ ogy,2007(4):88-90,96.

[2]饶德林,朱政强,葛景国,等.振动时效消除拼焊不锈钢板的残余应力[J].振动与冲击,2005(2):140-142,155.

RAO Delin,ZHU Zhengqiang,GE Jingguo,et al. Re‐ moval of Residual Stress of Tailored Stainless SteelPlate by Vibration Aging[J]. Vibration and Shock,2005(2):140-142,155.

[3]董曼淑.矿用焊接结构连接罩的时效处理研究及应用[J].焊接,2016(12):61-63.

DONG Manshu. Research and application of aging treatment on connection cover of mine welded structure [J].Welding,2016(12):61-63.

[4]曲凤,刘松良,权纯逸,等.振动时效对TA15钛合金厚板残余应力及力学性能的影响[J].金属消应力,2015,40(7):180-182.

QU Feng,LIU Songliang,QUAN Chunyi,et al. Influ‐ ence of vibration aging on residual stress and mechani‐ cal properties of TA15 titanium alloy thick plate[J]. Metal Stress Relief,2015,40(7):180-182.

[5] A S M Y Munsi,A J Waddell,C A Walker. The Influ‐ ence of Vibratory Treatment on the Fatigue Life of Welds:A Comparison with Thermal Stress Relief[J]. Strain,2001,37(4):141-149.

[6] M C Sun,Y H Sun,R K Wang. Vibratory stress reliev‐ing of welded sheet steels of low alloy high strength steel[J]. Materials Letters .2004,58(7):1396-1399.

[7] M C Sun,Y H Sun,R K Wang. The vibratory stress re‐lief of a marine shafting of 35# bar steel[J]. Materials Letters,2004,58(3):299-303.

[8] Vibratory Stress Relieving Treatment of Welded SteelComponents Studied by Barkhausen Noise Method and X-Ray Diffraction[J]. Materials Science Forum,2002(404-407):393-398.

[9]申博文,李曉延,王海东,等.约束条件对奥氏体不锈钢对接接头残余应力的影响[J].热加工工艺,2018,47(1):70-74.

SHEN Bowen,LI Xiaoyan,WANG Haidong,et al. In‐ fluence of constraint conditions on residual stress of austenitic stainless steel butt joints[J].Hot working pro‐ cess,2018,47(1):70-74.

[10]蔡建鹏,蒋小华,张彦杰,等.坡口形式对SUS304奥氏体不锈钢对接接头殘余应力和变形的影响[J].焊接学报,2016,37(2):63-66.

CAI Jianpeng,JIANG Xiaohua,ZHANG Yanjie,et al.Influence of groove form on residual stress and defor‐ mation of SUS304 austenitic stainless steel butt joints [J]. Journal of Welding,2016(2):63-66.

[11]钟诚,惠虎.奥氏体不锈钢焊接残余应力的数值模拟与测定[J].机械设计与制造,2016(2):45-48.

ZHONG Cheng,HUI Hu. Numerical simulation and measurement of welding residual stress of austenitic stainless steel[J]. Mechanical Design and Manufac‐ture,2016(2):45-48.

[12]邓云华,李晓延,李庆庆,等.钛及钛合金X射线应力测试参数的选择[J].焊接学报,2013,34(2):31-34,39. DENG Yunhua,LI Xiaoyan,LI Qingqing,et al. Selec‐tion of X-ray stress test parameters for titanium and tita‐ nium alloys[J]. Chinese Journal of Welding,2013,34(2):31-34,39.

[13]张亦良,刘金艳,徐学东.不锈钢X射线应力测量[J].北京工业大学学报,2010,36(9):1165-1173.

ZHANG Yiliang,LIU Jinyan,XU Xuedong. X-ray stress measurement of stainless steel[J]. Journal of Beijing University of Technology,2010,36(9):1165-1173.

编辑部网址:http://www.71dhj.com