低成本船用燃料油生产方案研究

韩 爽,王 琰,王路海,刘银东,王丽涛,于志敏

(中国石油石油化工研究院,北京 102206)

国际海事组织(IMO)《国际防止船舶造成污染公约》规定,自2020年1月1日起,全球船舶必须使用硫质量分数不高于0.5%的船用燃料油,在国际排放控制区域(ECA)航行时,船用燃料油的硫质量分数不应超过0.1%[1]。船用燃料油生产销售模式由低门槛零散化向批量生产连续化、规模化转变,面对低硫船用油市场机遇,各大石油公司争先布局。

2010年以后,全球船用燃料油需求一直维持在约0.25~0.29 Gt/a[2-3]。新加坡作为全球最大的船加油市场,2020年提供船用燃料油49.833 Mt,同比增长5%。中国2020年保税船用燃料油量为16.86 Mt,同比增长37%[4]。我国港口贸易吞吐量约是新加坡的6倍,比较而言国内保税船用燃料油市场规模严重滞后于港口吞吐量规模。过去我国保税船用燃料油由于受到国内原油加工特点、生产装置结构、消费税政策等多方面因素制约,企业盈利空间不足,主要依靠进口;内贸油依靠贸易商库内调合为主,很少通过炼油厂直接生产。2020年2月1日起国际航行船舶加注燃料油出口退税政策施行,令国内炼油厂生产加工低硫船用燃料油并供应至保税燃料油市场成为可能,中国保税船用燃料油较周边国家的价格优势或将凸显,可能会使世界航运的燃油需求由新加坡、马来西亚等国家转移到中国港口,因此对我国船用燃料油生产企业来说,生产出合格的低硫船用燃油,既是落实国家绿色低碳发展战略、控制船舶污染的关键举措,也是保障航运业能源安全、满足国际航运市场需求的重要举措[5]。

全球主要石油企业都在着手研究低硫船用燃料油生产方案,调合法生产低硫船用燃料油是主要措施。船用低硫燃料油调合原料分为重油和轻油,主要包括减压渣油、催化裂化油浆、加氢渣油、催化裂化柴油、脱油沥青、焦化蜡油等。油品调合技术是分子扩散作用、湍流扩散作用和主体对流扩散作用3种扩散过程的综合。在船用燃料油调合中,由于各组分油的黏度较高、差异性较大,在机械能传递给物料时,不是形成涡流扩散为主,而是在剪切作用下把被调合的物料撕拉成很薄的薄层,再通过分子扩散达到均匀混合[6]。掺稀降黏法的目的就是通过掺稀油降低胶质和沥青质浓度,使沥青质胶束之间的相互作用减弱,降低渣油黏度[7]。

中国石油天然气集团有限公司低硫油资源丰富,构建合适的船用燃料油调合池,对调合池各个原料进行综合性质评价,可通过直接调合方法生产低硫船用燃料油产品。为进一步提高生产经济性,通过对高黏度重调合组分进行热改质,可以改善渣油的倾点和黏度,减黏裂化工艺简单,运行成本低,解决直接调合法生产船用燃料油掺稀轻油用量大的问题,从而优化调合配方,实现船用燃料油的低成本清洁化生产。

1 W炼油厂低硫船用燃料油生产方案研究

W炼油厂计划采用硫质量分数为0.431%的低硫中间基原油L生产低硫船用燃料油。原油L的密度(20 ℃)为870.9 kg/m3,运动黏度(50 ℃)为10.70 mm2/s,酸值为1.42 mgKOH/g,残炭为6.11%,蜡质量分数为2.54%,胶质质量分数为43.09%,沥青质质量分数为1.39%。

1.1 常压蒸馏工艺

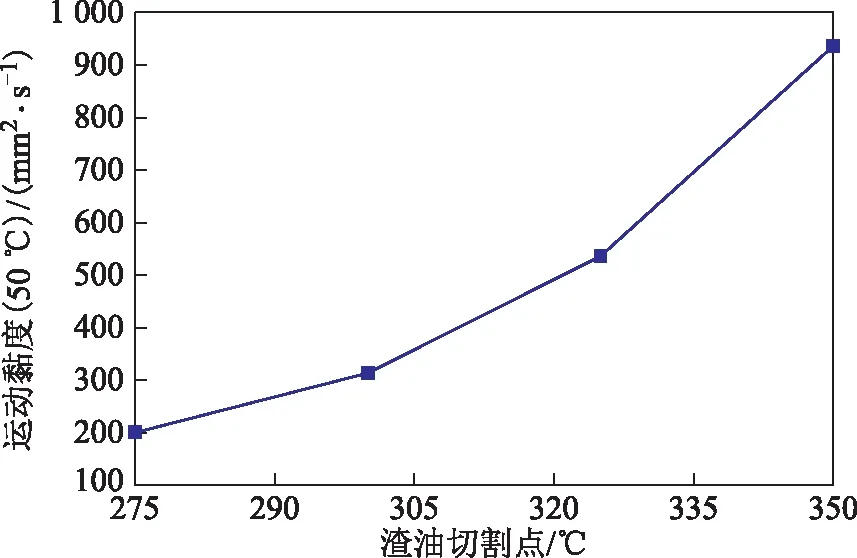

对原油L进行实沸点蒸馏试验,得到不同切割点渣油,其50 ℃运动黏度随切割点的变化如图1所示。由图1可以看出,随着渣油切割点的后移,渣油黏度逐渐增大,选取310 ℃为切割点时,渣油基本可满足RMG380船用燃料油的黏度指标要求(50 ℃运动黏度不大于380.0 mm2/s[8])。

图1 原油L蒸馏所得渣油的50 ℃运动黏度随切割点的变化

以310 ℃作为常压蒸馏切割点进行常压蒸馏,得到大于310 ℃常压渣油,分析其运动黏度(50 ℃)为378 mm2/s,密度(20 ℃)为940.3 kg/m3,硫质量分数为0.43%,碳芳香度指数为805,闪点(闭口)大于60 ℃,酸值为0.45 mgKOH/g,残炭为8.55%,倾点小于30 ℃,满足RMG380低硫船用燃料油指标要求。因此,可以选择310 ℃作为生产RMG380低硫船用燃料油的切割点。

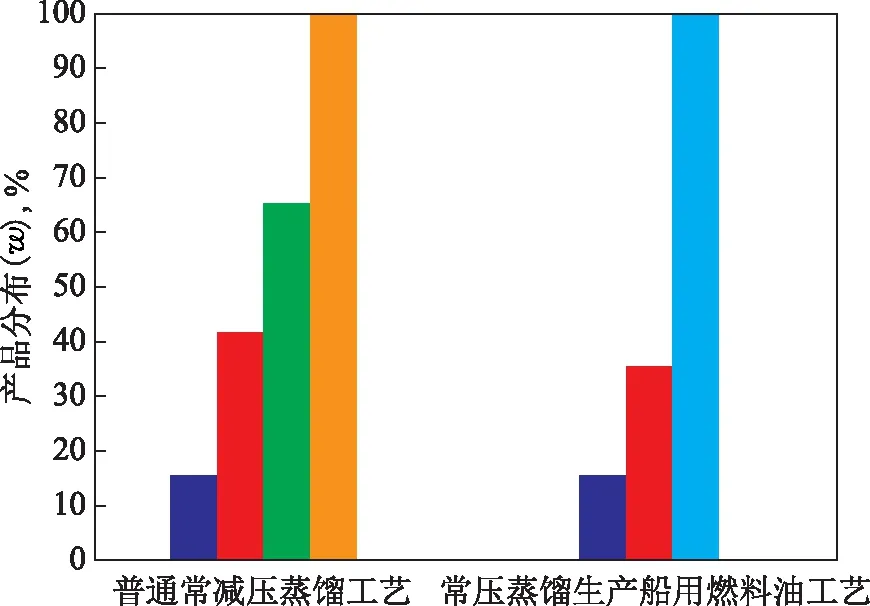

对原油L进行普通常减压蒸馏时和采用常压蒸馏工艺生产船用燃料油时的产品分布对比如图2所示。由图2可以看出:普通常减压蒸馏时的产品分布(w)为15.60%直馏汽油、26.32%直馏柴油、23.33%直馏蜡油和34.75%减压渣油;采用常压蒸馏工艺生产船用燃料油时的产品分布(w)为15.60%直馏汽油、19.77%直馏柴油和64.63% RMG380船用燃料油。可见,由原油L采用常压蒸馏工艺生产船用燃料油相当于是把普通常减压蒸馏工艺产品中24.9%的直馏柴油馏分、100%的直馏蜡油馏分和100%的减压渣油馏分作为船用燃料油,轻油资源消耗较大。

图2 原油L在不同蒸馏工艺下产品分布■—直馏汽油; ■—直馏柴油; ■—直馏蜡油; ■—减压渣油; ■—RMG380

1.2 常减压蒸馏-热改质组合工艺

1.2.1改质原料优选

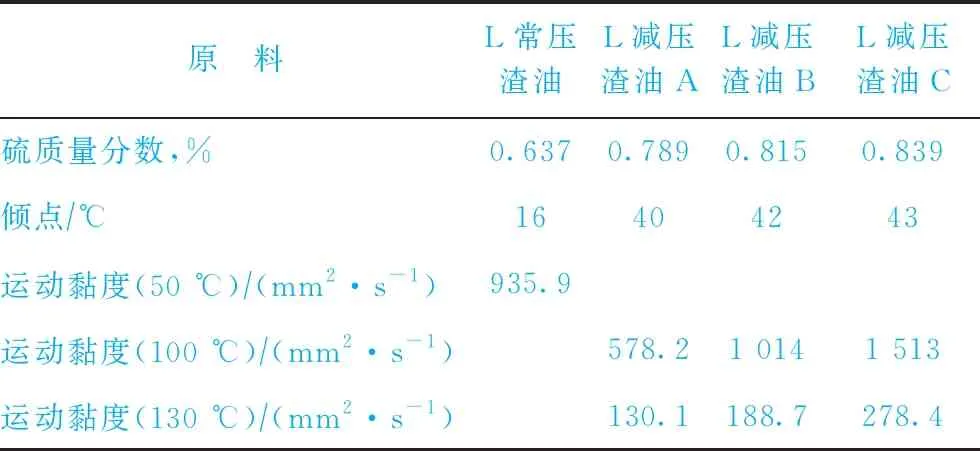

在实验室热改质小试装置上对原油L的4种不同切割点的渣油(分别记作L常压渣油、L减压渣油A、L减压渣油B和L减压渣油C)进行改质降黏试验,通过对比改质前后油品馏分分布变化,优选合适的改质原料,考察改质降黏、降倾的效果及改质油的稳定性。4种渣油的主要性质如表1所示。

表1 原油L的4种不同切割点渣油的主要性质

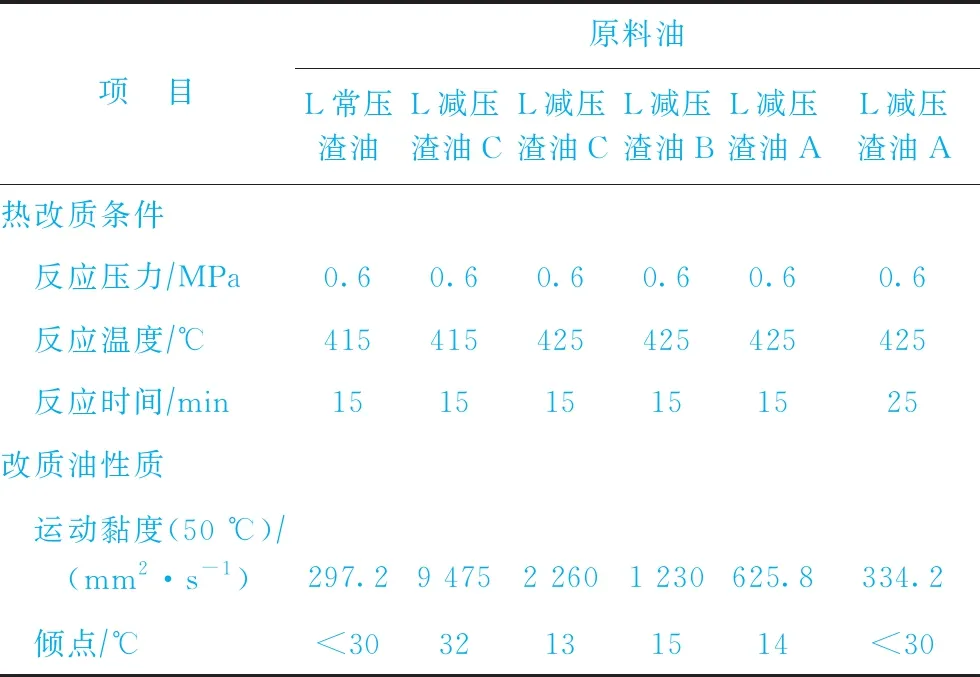

在热改质允许的条件下,以改质前后馏分分布的变化对比以上4种渣油的改质效果,结果如表2所示。

在条件1(反应温度425 ℃、反应压力0.6 MPa、反应时间15 min)下对比了L常压渣油与L减压渣油C在相同反应条件下热改质后产物分布的变化情况,结果表明,两种原料都呈现轻质化趋势。经过热改质后,L常压渣油有7.94%的大于450 ℃馏分发生了轻质化,L减压渣油C有12.66%的大于540 ℃馏分发生了轻质化。常压渣油热改质虽然可以实现油品轻质化,但是存在非理想转化组分,增加操作成本,减压渣油改质转化率高,因此考虑直接对减压渣油热改质。

在条件2(反应温度415 ℃、反应压力0.6 MPa、反应时间15 min)下热改质,L减压渣油A、L减压渣油B、L减压渣油C中分别有25.08%的大于520 ℃馏分、23.51%的大于540 ℃馏分、22.28%的大于560 ℃馏分发生了轻质化。L减压渣油A的原料转化率最高,反应后油品轻质化程度最好,因而选择改质原料为L减压渣油A。

1.2.2热改质效果

上述4种不同切割点渣油的热改质效果如表3所示。由表3可以看出:在反应压力0.6 MPa、反应温度415 ℃、反应时间15 min的条件下,L常压渣油热改质产品的运动黏度(50 ℃)达到297.2 mm2/s,可以作为RMG380的调合组分,掺调低硫组分能够实现达标低硫船用燃料油的生产;提高反应苛刻度至反应压力0.6 MPa、反应温度425 ℃、反应时间15 min,L减压渣油A热改质产品的运动黏度(50 ℃)降至625.8 mm2/s,L减压渣油B的运动黏度(50 ℃)降至1 230 mm2/s,L减压渣油C的运动黏度(50 ℃)降至2 260 mm2/s;进一步提高反应苛刻度至反应压力0.6 MPa、反应温度425 ℃、反应时间25 min,L减压渣油A的运动黏度(50 ℃)进一步降低至334.2 mm2/s,倾点低于30 ℃。

表3 4种不同切割点渣油的改质效果

对热改质产品,开展斑点试验,评价改质油的稳定性,结果表明L减压渣油A在反应压力0.6 MPa、反应温度425 ℃、反应时间25 min条件下的改质油斑点均匀,内部基本无环状物,稳定性均为1级,L减压渣油A改质油通过掺调低硫调合组分能够实现低硫船用燃料油RMG380的生产。

与常压蒸馏工艺生产RMG380船用燃料油相比,通过减压渣油热改质可以直接生产运动黏度低于380 mm2/s、倾点低于30 ℃的船用燃料油调合组分,通过调合低硫油浆等低价资源降低产品硫含量,释放高附加值的直馏柴油、蜡油资源,从而实现以原油L为原料的低硫船用燃料油低成本生产。

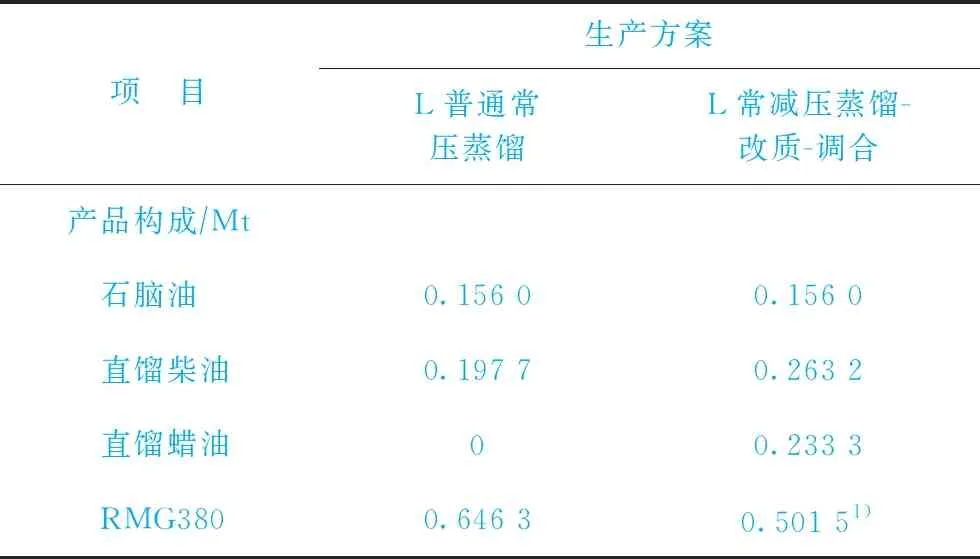

1.3 低硫船用燃料油生产方案

以原油L为原料,分别采用常压蒸馏工艺及常减压蒸馏-热改质组合工艺生产低硫船用燃料油,1.0 Mt/a常减压蒸馏规模下不同生产方案的产品构成如表4所示。由表4可以看出,原油L减压渣油经过热改质降黏,提高了柴油、蜡油产量,通过调合部分低硫组分,可生产出RMG380船用燃料油。最终低硫船用燃料油生产工艺的选择,需综合考虑低硫调合资源价格、运费等诸多因素,确定最佳生产方案。

表4 1.0 Mt/a常减压蒸馏规模下不同生产方案的产品构成对比

2 H炼油厂低硫船用燃料油生产方案研究

H炼油厂加工低硫原油,常减压蒸馏装置切割点固定,采用减压渣油、催化裂化柴油与优选重油组分F直接调合的方案生产满足GB 17411—2015指标要求的RMG180低硫船用燃料油产品,调合配比为m(催化裂化柴油)∶m(减压渣油)∶m(优选重油F)=7∶8∶4,其中催化裂化柴油用量较大,生产成本偏高。

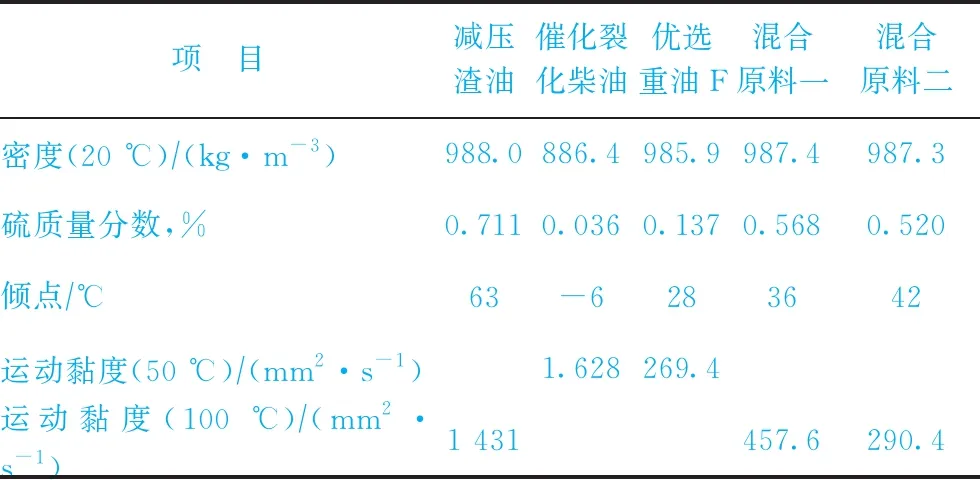

为了降低催化裂化柴油用量,拟采用热改质-调合组合工艺,降低高黏组分黏度,减少掺稀催化裂化柴油量。试验用到的原料有减压渣油、优选重油F、催化裂化柴油、减压渣油与优选重油F按照质量比3∶1混合的混合原料一、减压渣油与优选重油F按照质量比2∶1混合的混合原料二,主要性质如表5所示。

表5 H炼油厂低硫船用燃料油生产原料的性质

2.1 热改质小试

根据渣油减黏裂化的要求,热改质过程液体产品甲苯不溶物质量分数不能高于0.1%。对减压渣油在415,420,425 ℃下的生焦趋势及混合原料一、混合原料二在的420 ℃下的生焦趋势进行研究,考察优选重油F共炼对减压渣油改质的影响,结果如图3所示。由图3可以看出:对于减压渣油,在反应温度415 ℃下的生焦诱导期为46 min,420 ℃下的生焦诱导期为38 min,425 ℃下的生焦诱导期为25 min,可见高温下改质反应生焦风险加大;在420 ℃反应温度下,混合原料一的生焦诱导期为32 min,混合原料二的生焦诱导期为34 min,总体上掺炼优选重油F提高了反应速率,加速了结焦反应的发生。

图3 热改质原料生焦趋势减压渣油,反应温度415 ℃; ●—减压渣油,反应温度420 ℃; ▲—减压渣油,反应温度425 ℃; ◆—混合原料一,反应温度420 ℃;混合原料二,反应温度420 ℃

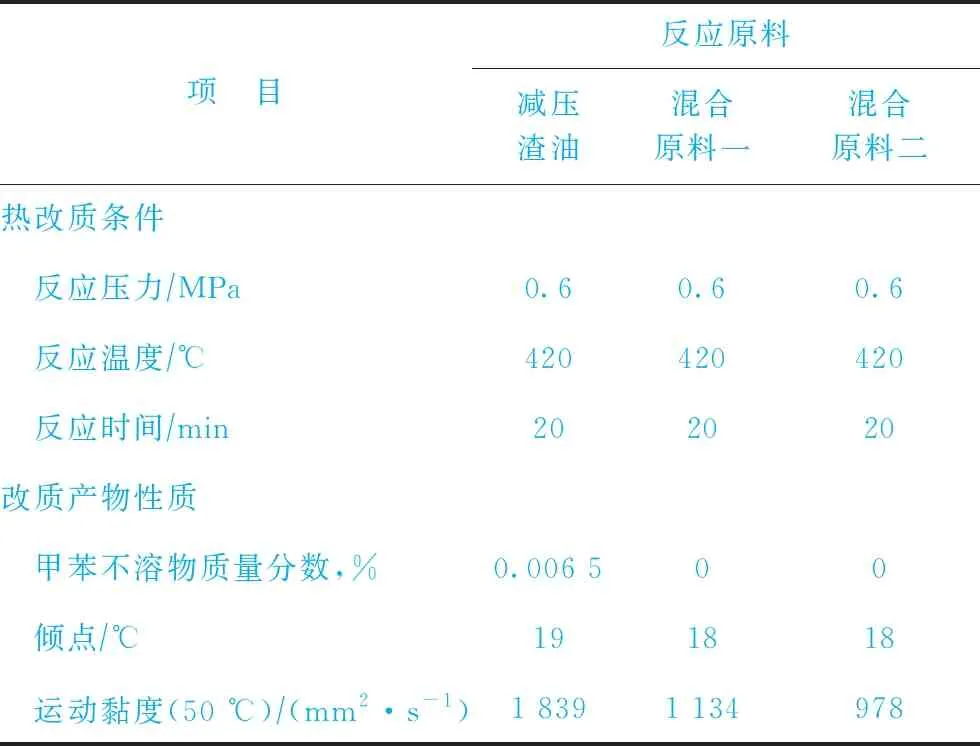

在反应压力0.6 MPa、反应温度420 ℃、反应时间20 min的条件下对比热改质对上述3种原料的黏度、倾点的降低效果,结果如表6所示。由表6可以看出:减压渣油改质后运动黏度(50 ℃)降至1 839 mm2/s,倾点降至19 ℃;混合原料一改质后运动黏度(50 ℃)降至1 134 mm2/s,倾点降至18 ℃;混合原料二改质后运动黏度(50 ℃)降至978 mm2/s,倾点降至18 ℃。可见,通过减黏改质,重调合油黏度、倾点都大幅降低。

表6 H炼油厂低硫船用燃料油生产原料热改质小试产品性质

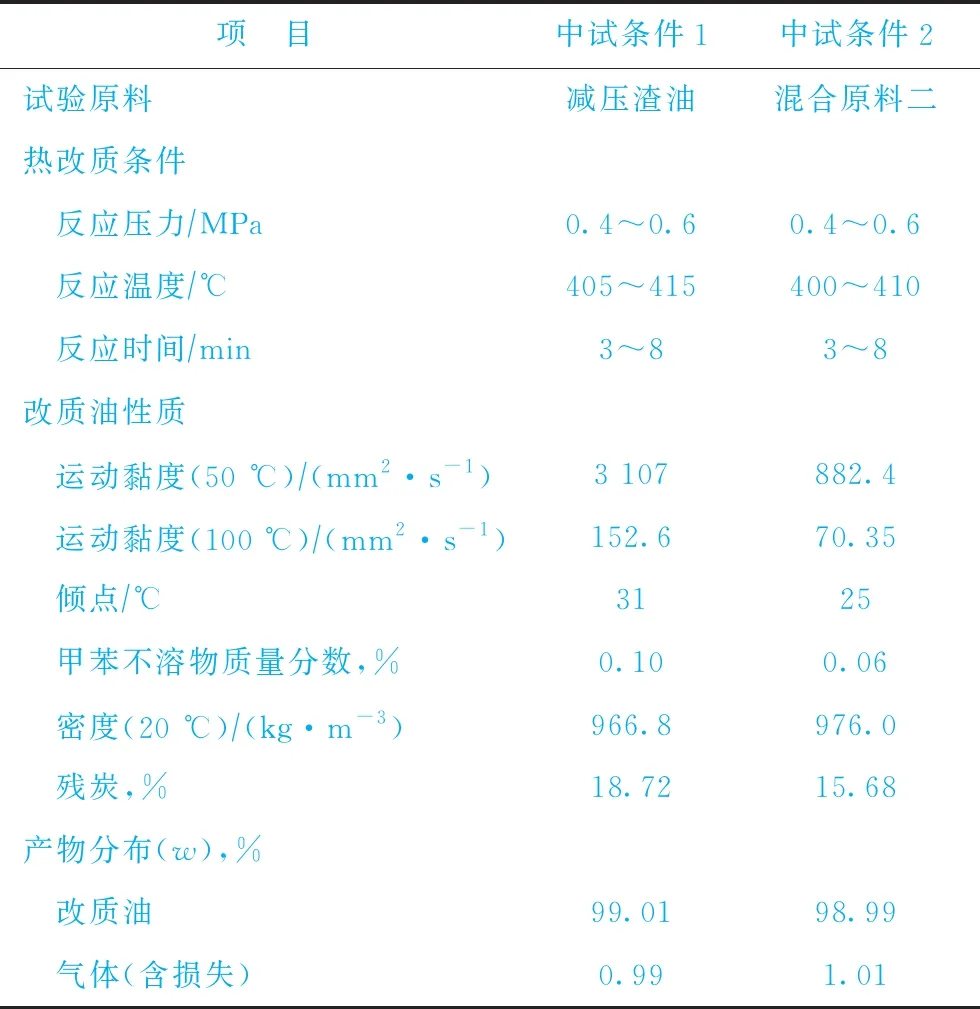

2.2 热改质中试

根据H炼油厂减黏裂化装置特点,在中试装置上进行条件试验,根据热改质产品综合性质确定最佳的中试条件。最佳中试条件下的试验结果如表7所示。由表7可以看出:两种中试条件下产品的甲苯不溶物质量分数均不超过0.1%;单组分减压渣油改质后运动黏度(50 ℃)降至3 107 mm2/s,运动黏度(100 ℃)降低至152.6 mm2/s,倾点降至31 ℃;混合原料二改质后黏度(50 ℃)降至882.4 mm2/s,运动黏度(100 ℃)降至70.35 mm2/s,倾点降至25 ℃。

表7 中试原料及产品性质

2.3 调合试验

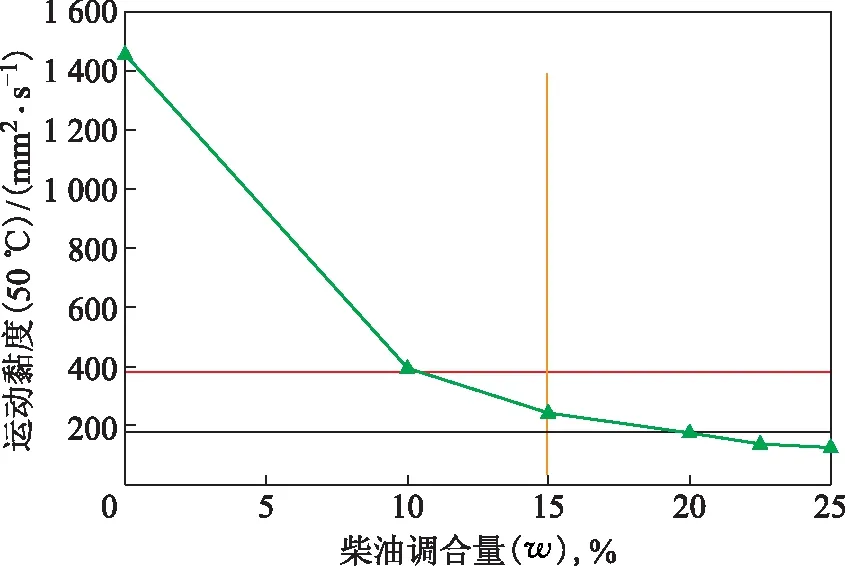

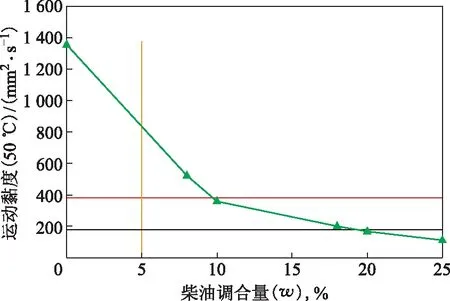

以RMG180和RMG380两个牌号低硫船用燃料油为目标,采用催化裂化柴油、优选重油F及改质油进行多组调合试验。由于改质油倾点基本降至30 ℃,调合配方筛选主要考察黏度指标,根据原料减压渣油硫质量分数为0.711%、优选重油F硫质量分数为0.137%、催化裂化柴油硫质量分数为0.036%,以调合油硫质量分数不超过0.5%作为调合配方限制条件。通过优化催化裂化柴油调合量,确定最优调合配方,减压渣油改质产品调合船用燃料油时催化裂化柴油掺调量对调合油黏度的影响如图4所示,混合原料二改质产品调合船用燃料油时催化裂化柴油掺调量对调合油黏度的影响如图5所示。

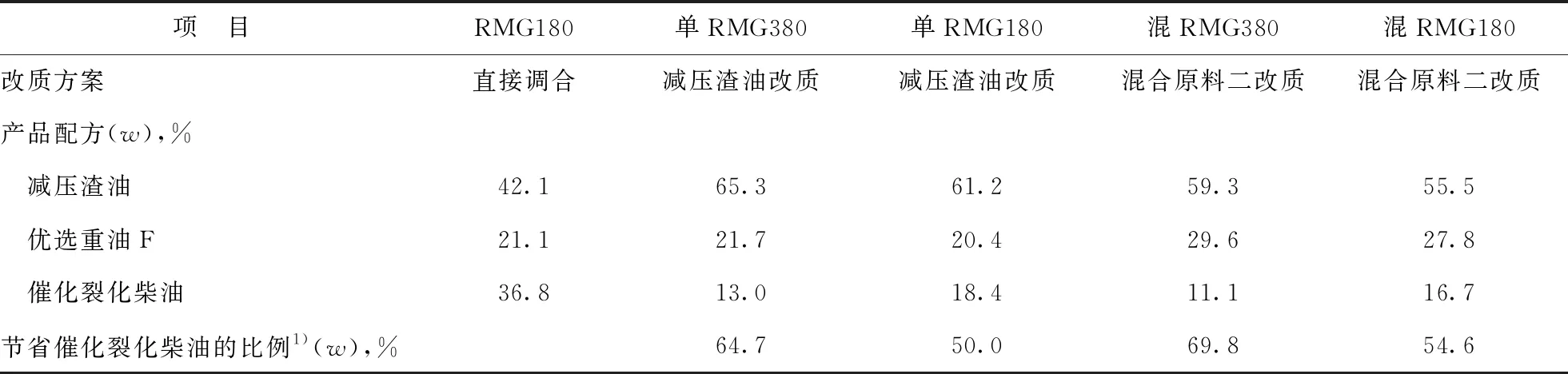

将减压渣油改质-调合得到的船用燃料油产品命名为单RMG180和单RMG380,将混合原料二改质-调合得到的船用燃料油产品命名为混RMG180和混RMG380。由图4可以看出:为了生产单RMG380,在黏度达标时仍需要多掺调催化裂化柴油以满足硫质量分数不超过0.5%的指标要求,调合油黏度富裕度稍大;除此之外,其他3组产品(单RMG180、混RMG180和混RMG380)均是以产品运动黏度作为调合控制指标。据此确定最优调合配方如表8所示。由表8可以看出,与采用直接调合工艺生产RMG180产品相比,通过改质-调合组合工艺,催化裂化柴油量可以节省50%以上。

图4 减压渣油改质产品调合船用燃料油时催化裂化柴油掺调量对调合油黏度的影响▲—调合油运动黏度; —RMG180产品要求; —RMG380产品要求; —硫含量达标所需最小催化裂化柴油调合量。图5同

图5 混合原料二改质产品调合船用燃料油时催化裂化柴油掺调量对调合油黏度的影响

表8 调合配方

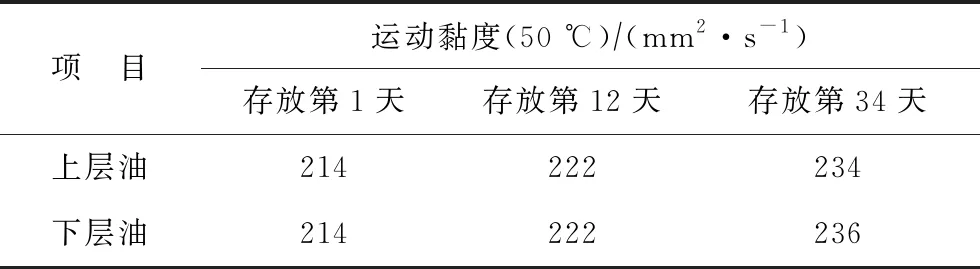

以减压渣油、优选重油F、催化裂化柴油为原料,经过热改质-调合组合生产路线,得到的低硫船用燃料油产品性质如表9所示。由表9可知,产品全部指标均满足GB 17411—2015要求。油品调合过程,由于热反应的发生以及多组分的引入,调合油体系的稳定性容易被破坏,发生沥青质聚沉及相分离。为此,对低硫船用燃料油产品采用梯度黏度法[9]对稳定性进行评价,结果如表10所示。由表10可以看出,调合油的产品性质长期稳定,满足储存运输要求。

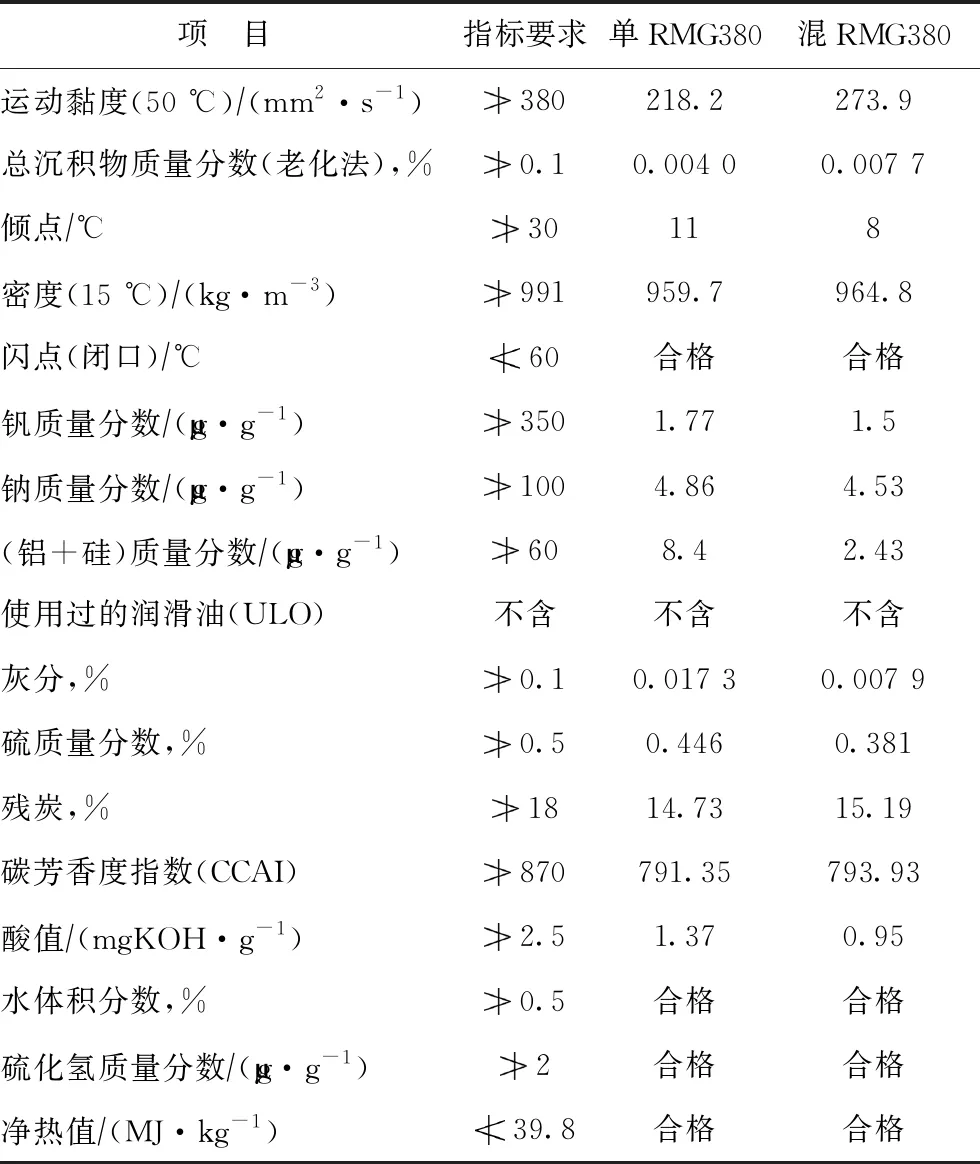

表9 调合油产品的性质

表10 低硫船用燃料油产品稳定性评价结果

2.4 经济性分析

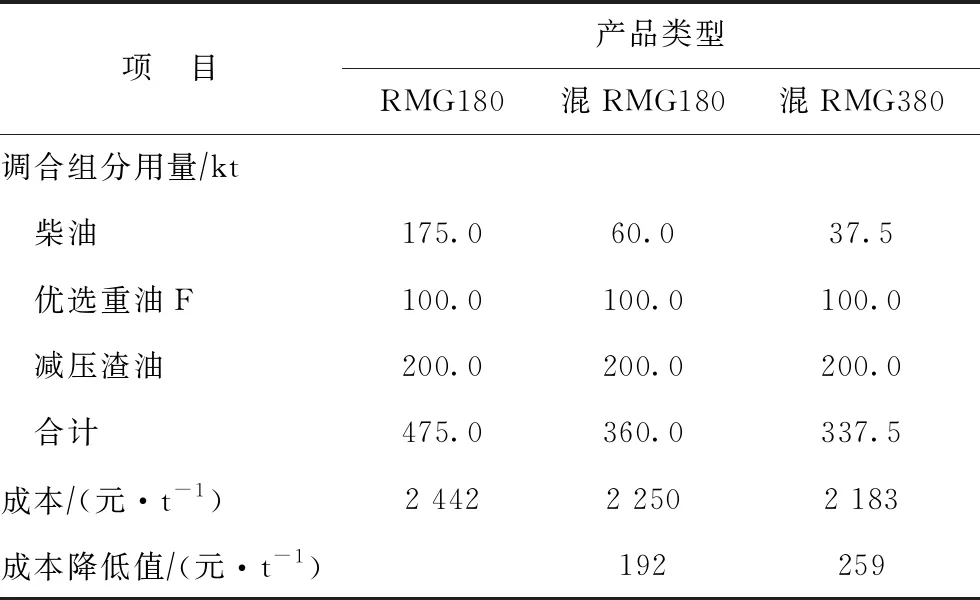

按照催化裂化柴油价格为3 200 元/t、优选重油F价格为2 200 元/t、减压渣油价格为1 900 元/t、减黏裂化加工费为50 元/t计算,采用直接调合工艺生产RMG180及采用热改质-调合技术生产混RMG180、混RMG380的经济核算结果如表11所示。由表11可以看出,以采用直接调合工艺生产RMG180的生产成本2 442 元/t为基准,以混合原料一采用改质-调合技术生产RMG180时成本可降低192 元/t,以混合原料二生产混RMG380时成本可降低259元/t。据此计算,生产337.5 kt RMG380低硫船用燃料油(RMG380船用燃料油价格按照2 900 元/t计算)的经济效益可达2.42亿元。

表11 经济效益核算

3 结 论

(1)针对现有直接调合生产低硫船用燃料油技术不足,提出重组分热改质-调合组合工艺生产方案,通过改质可大幅降低重调合组分运动黏度,并改善其倾点,优化调合配方,提高经济性。

(2)与常压蒸馏工艺生产船用燃料油方案相比,采用常减压蒸馏-改质工艺,优选合适切割点的减压渣油开展热改质,改质油的运动黏度(50 ℃)可降低至380 mm2/s以下;优选合适的低硫原油或低硫调合原料,可以采用减压渣油为原料生产船用燃料油。

(3)与减压渣油、优选重油F、催化裂化柴油直接调合工艺生产低硫船用燃料油相比,采用热改质-调合组合工艺,柴油调合量可减少50%以上,生产RMG180时成本可降低192 元/t,生产RMG380时成本可降低259元/t。