催化裂化反应器床层铁迁移规律研究及新型抗铁催化剂的工业应用

白 锐

(中国石化海南炼油化工有限公司,海南 洋浦 578101)

流化催化裂化(FCC)是炼油厂中最重要的重油加工工艺之一,FCC催化剂用于将重质原料转化为轻质产品,例如液化气、汽油、柴油等。但是,催化剂会因镍、钒、铁等金属沉积而迅速失活,特别随着原料重质化、劣质化的趋势增加,金属污染对FCC催化剂各方面的性能造成巨大影响[1-2]。

在金属污染物中,铁通过堵塞催化剂孔道而导致活性中心的可接近性下降,因而阻碍重油大分子扩散,降低催化剂性能[3]。随着表征手段的不断升级,对于铁中毒机理的研究逐渐深入,总结起来有3种合理的解释:第一,与镍、钒等其他金属类似,铁主要存在于原料的大分子烃中,随着原料大分子在基质上预裂化反应的进行,铁不断沉积在颗粒外表面,由于其迁移活性较弱而逐渐在颗粒外表面富集,最终导致基质的大孔堵塞,活性中心的可接近性下降,催化剂对重油的转化能力下降,产品选择性变差[4];第二,铁的堵孔不止因为物理沉积,还因为铁能与基质中的硅、钙、钠等形成低熔点共熔物,在熔融过程中,催化剂颗粒表面会呈玻璃状,温度降低时则形成瘤状凸起,表面的1~3 μm会形成致密壳层,因而大大降低活性中心的可接近性[5];第三,原料中铁的形态对中毒的程度有直接的影响,原料中的铁有可溶性的有机或无机铁,也有不溶性的颗粒铁,而这种颗粒铁对催化剂的毒害最为严重,一方面它粘附在催化剂颗粒表面,与硅、钙、钠等形成低熔点化合物,严重堵孔,另一方面这种颗粒混合在催化剂颗粒中,使催化剂细粉增多,同时影响流化[6]。

由于原料油的重质化和劣质化,同时由于掺炼清罐油等原因,中国石化海南炼油化工有限公司(简称海南炼化)重油催化裂化装置原料中铁含量一直偏高[7],导致平衡剂上铁的质量分数有时超过10 000 μg/g。铁污染对FCC催化剂性能方面的影响主要包括:随着铁中毒程度加深,平衡剂的微反活性降低,重油转化率下降,轻油收率下降,油浆产率上升,干气、氢气产率上升等[8-10]。为了更好地应对铁污染问题,尤其针对海南炼化催化裂化装置平衡剂上铁含量长期偏高的问题,中国石化石油化工科学研究院(简称石科院)开发了新型抗铁催化剂CMT-1HN并在海南炼化进行了工业应用。以下对高铁平衡剂上铁的迁移规律进行探讨,并总结新型抗铁催化剂CMT-1HN在海南炼化的应用情况,以期为深入认识催化剂铁中毒机理及应对催化裂化催化剂铁污染问题提供借鉴。

1 高铁平衡剂上铁迁移规律及抗铁型催化剂的设计

为了研究催化裂化催化剂铁中毒机理,选取海南炼化典型高铁平衡剂为研究对象。首先将平衡剂进行树脂包埋并抛光,利用电子探针(EPMA)考察平衡剂颗粒剖面上的铁元素分布,结果如图1所示。由图1可以看出,铁主要富集在催化剂颗粒外表面,这与文献[6-7]中观察到的现象一致,但在该平衡剂颗粒的局部位置存在铁高度富集的现象(如图中红色圆圈所标记),这种高度富集的铁可能与原料中铁的形态有关,也可能与铁的迁移有关。

图1 高铁平衡剂上的铁元素分布

1.1 铁迁移规律

从文献[4,9]报道情况来看,通常认为铁一旦在催化剂上沉积,便不会再向催化剂内部迁移,但是对于铁是否能够发生颗粒间的迁移,国内外还没有进行非常详细的研究。为了考察铁在催化剂颗粒间的迁移规律,将高铁平衡剂和不含铁的空白催化剂(空白剂)机械掺混,得到混合催化剂HN-M,其中空白剂的质量比例为10%。为了与平衡剂区分,该空白催化剂中含有X元素而不含铁元素。将混合催化剂HN-M在固定床水热老化装置上老化17 h。另外设一组高铁平衡剂和空白催化剂机械混合的对照组,即将高铁平衡剂和空白剂分别老化后再机械掺混,空白剂掺混质量比例也为10%,此混合剂记为HN-M-Mec。对掺混后空白剂的元素组成进行分析。

采用扫描电镜-能谱(SEM-EDS)仪对HN-M进行表征,典型的SEM照片见图2,空白剂颗粒表面的元素含量见表1。由表1可知,HN-M中3个不同位置的空白剂颗粒表面均检测到了铁,铁质量分数分别为1.13%,2.70%,1.51%,而空白剂本身是不含铁的,说明在水热老化过程中,平衡剂上的铁迁移到了空白剂颗粒上。

图2 HN-M的SEM照片

表1 HN-M中空白剂颗粒表面的元素含量w,%

同时也对HN-M-Mec进行SEM-EDS表征,典型SEM照片见图3,空白剂颗粒表面的元素含量见表2。由表2可知,HN-M-Mec中的3个位置的空白剂颗粒表面均未检测到铁元素,说明机械混合过程没有使水热老化后催化剂上的铁元素迁移。对比HN-M和HN-M-Mec中空白剂颗粒表面的元素含量,HN-M中空白剂颗粒表面除了含有铁元素,硅含量也比较高,这可能是在老化条件下铁污染的平衡催化剂表面有熔融现象产生,由于颗粒碰撞和物理接触,熔融层部分转移到了空白剂表面,使得空白剂表面分布有铁元素,同时硅含量也增大。

图3 HN-M-Mec的SEM照片

表2 HN-M-Mec中空白剂颗粒表面的元素含量w,%

对HN-M进行树脂包埋并抛光,利用EPMA分析颗粒剖面上的元素分布,结果如图4所示。利用图4中X元素的面扫描分析结果,可以找到空白剂颗粒。从铁元素的面扫描分析结果来看,空白剂颗粒表面铁含量较高,而内部则很小,出现了和高铁平衡剂类似的分布状况。

综上可见,铁在平衡催化剂颗粒间存在一定的迁移,同时硅也伴随着铁发生了迁移,这可能是因为在一定温度下高铁平衡剂表面发生熔融而发生了铁的迁移现象。

1.2 抗铁型催化剂的设计

基于高铁平衡剂上铁迁移规律的研究,石科院设计并开发了抗铁型催化裂化催化剂CMT-1HN[10]。该催化剂中含有石科院开发的高活性稳定性的分子筛,具有较高的水热稳定性,在催化裂化过程中可以有效促进生成汽油及液化气等高附加值产物,并抑制干气及焦炭的生成。针对污染铁在催化剂颗粒间的迁移性,CMT-1HN催化剂中还加入了金属捕集组元,可有效将污染铁捕捉并固定下来,大大降低其迁移活性,提高了催化剂的抗铁污染能力。另外该催化剂还采用基质酸性及孔结构调变技术,提高了基质对重油大分子的预裂化活性,提高了催化剂的重油转化能力。

2 FCC催化剂铁中毒现象分析及抗铁型催化剂工业应用

海南炼化重油催化裂化装置设计加工能力为2.8 Mt/a,采用石科院开发的多产异构烷烃和丙烯的MIP-CGP工艺,主要加工加氢处理后的渣油混合原料。催化裂化装置的反应-再生系统高低并列布置,再生器为两段逆流不完全再生型式,第一再生器(一再)和第二再生器(二再)同轴,一再在上,二再在下,反应器为具有两个反应区的串联式提升管反应器。

该装置自2015年11月开始加工清罐油,之后平衡剂上的铁含量迅速增加,装置频繁出现催化剂铁中毒问题。为进一步提高催化剂抗金属污染尤其抗铁污染能力,促进重油转化及改善产品分布,该装置于2017年7月21日起开始使用抗铁型催化剂CMT-1HN。李宁等[10]对2017年该剂使用初期的情况与其他两种对比剂进行了详细对比,并初步认为CMT-1HN催化剂具有较好的抗铁性能。

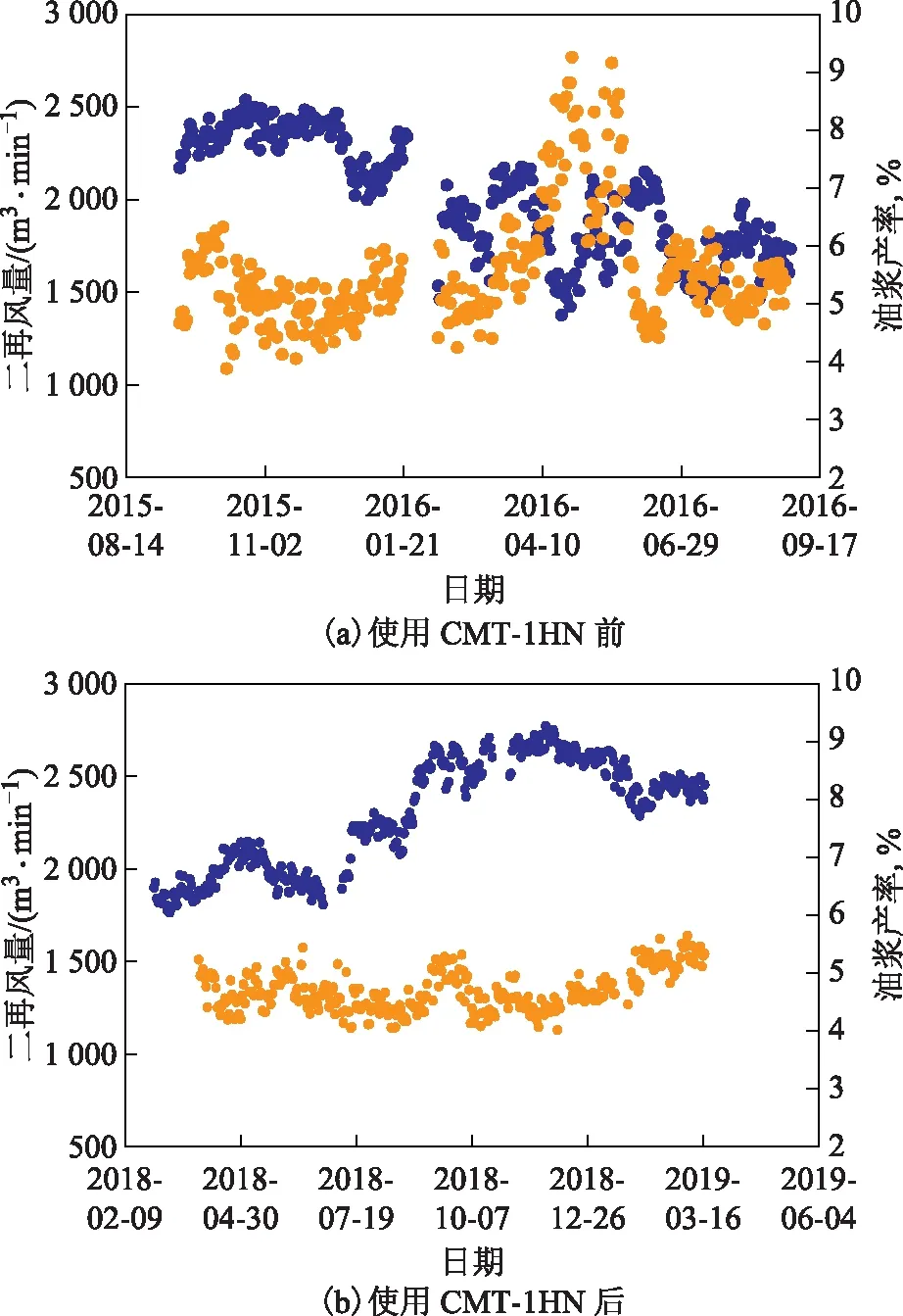

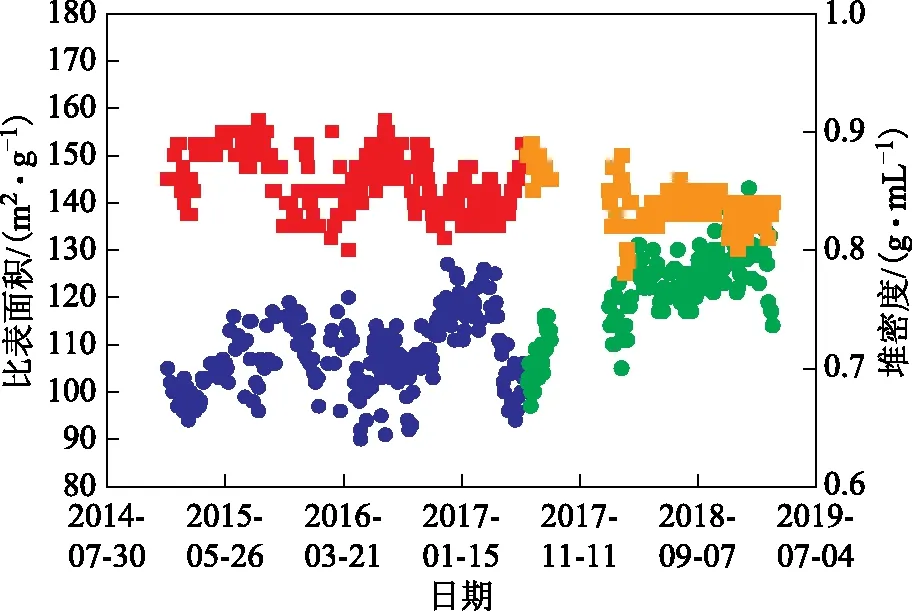

为了考察该剂的长期使用情况,选取与铁中毒程度关联性较强的更长时间范围的日常数据进行统计。使用CMT-1HN前后,二再风量及油浆产率的变化情况如图5所示,平衡剂孔体积及铁含量变化情况如图6所示,平衡剂比表面积及堆密度变化情况如图7所示。

图5 二再风量及油浆产率的变化情况●—二再风量; ●—油浆产率

图6 平衡剂孔体积及铁含量变化情况●—使用CMT-1HN前的孔体积; ●—使用CMT-1HN后的孔体积;■—使用CMT-1HN前平衡剂的铁质量分数; ■—使用CMT-1HN后平衡剂的铁质量分数

图7 平衡剂比表面积及堆密度变化情况●—使用CMT-1HN前平衡剂的比表面积; ●—使用CMT-1HN后平衡剂的比表面积;■—使用CMT-1HN前平衡剂的堆密度; ■—使用CMT-1HN后平衡剂的堆密度

下面结合图5~图7对工业生产中典型的铁中毒现象进行分析,并对抗铁催化剂CMT-1HN的抗铁性能进行考察。

2016年4月,该装置催化裂化催化剂发生严重铁中毒,最直接的现象是二再床层温度升高,二再内稀相密度增加。这是一种非常典型的铁中毒现象,主要是因为铁中毒催化剂的瘤状表面导致的催化剂堆密度下降。随着二再催化剂藏量的不断减少,装置操作人员通过降低二再风量并用新鲜催化剂置换来保持装置正常运行,二再风量变化情况如图5(a)所示。同时,产品收率也受到影响,油浆产率变化情况如图5(a)所示,最明显的油浆产率从常规的 5% 增加到 9%,这说明重油转化深度急剧下降。

平衡剂的物性监测也反映出其铁中毒严重。由图6看出:自2016年1月至4月,平衡剂的铁质量分数由常规的6 000 μg/g迅速增加至11 000 μg/g,新鲜剂铁质量分数按2 000 μg/g计算,意味着污染铁质量分数由4 000 μg/g左右增加至9 000 μg/g左右;平衡剂的孔体积(水滴法)从0.25~0.26 mL/g减少至0.22~0.24 mL/g,这主要是由于铁中毒催化剂表面形成一个致密壳层,大大降低了活性中心的可接近性。

由图7可以看出,2016年1—4月,平衡剂的比表面积从120 m2/g左右最低下降至100 m2/g左右,但比表面积的变化还与装置的单耗、新鲜剂性质有直接关系,因此难以与催化剂铁中毒程度进行直接关联。平衡剂堆密度的变化与铁中毒程度呈现很好的关联,自2015年12月开始加工清罐油,平衡剂的堆密度即呈现明显的下降趋势,自常规的 0.89 g/mL左右最低下降至 0.82 g/mL左右,之后因为装置加大了新鲜剂置换量以及使用低磁剂置换等措施,平衡剂堆密度又逐渐恢复至正常水平。

自2017年7月起,装置开始使用抗铁催化剂CMT-1HN。2017年9月至2018年1月,该装置按计划停机检修。2018年2月装置恢复正常运行,在之后的一年时间里,平衡剂铁质量分数基本维持在8 000~10 000 μg/g(如图6所示)。与此同时,二再风量保持稳定,油浆产率也基本保持在5%左右[如图5(b)所示]。由图7的平衡剂物性监测数据看出,2018年期间,平衡剂的孔体积基本保持在0.28~0.30 mL/g的较高水平,同时平衡剂的比表面积保持大于120 m2/g,堆密度也基本维持稳定。由此说明,在平衡剂铁含量长期保持8 000~10 000 μg/g的情况下,装置流化正常,可以保持长周期平稳运行,同时催化剂重油转化能力较好,说明抗铁型催化剂CMT-1HN具有优异的抗铁污染能力,适用于重油催化裂化装置长期应对加工高铁含量原料。

3 结 论

(1)对海南炼化催化裂化装置高铁平衡剂上铁迁移规律的研究发现,在水热老化条件下,平衡剂上的铁可以发生颗粒间的迁移,可能导致平衡剂表面局部位置铁富集,由此导致催化剂表面发生严重的熔融崩塌。

(2)工业装置上典型的铁中毒现象包括二再稀相密度升高、油浆产率增加、平衡剂堆密度下降、孔体积下降等。这些现象均与铁中毒平衡剂表面形成的致密壳层有关,该壳层大大降低了活性中心的可接近性,因而降低催化剂重油转化能力、恶化产品分布。

(3)使用CMT-1HN催化剂后,抗铁污染能力显著提升,工业应用结果表明:在长期加工清罐油期间,CMT-1HN催化剂表现出较好的流化性能及重油转化能力,对装置长周期运行有利。