苯与合成气烃化催化剂的改进研究

王 京,刘中勋,周震寰,康承琳

(中国石化石油化工科学研究院,北京 100083)

苯、甲苯和二甲苯(BTX)是重要的基础有机化工原料,也是石油化工领域的主要芳烃产品[1-2]。目前生产芳烃的主要原料均来自于石油基石脑油,随着经济的不断发展,全球对BTX等芳烃产品,尤其是对二甲苯(PX)的需求不断增长,因此开拓新的C8芳烃(C8A)资源是近年来国内外芳烃领域关注的焦点之一。

合成气作为煤化工的主要产品之一,可经过煤气化过程得到,资源相对丰富[3]。以合成气为甲基源,对苯和甲苯甲基化可增产更高价值的芳烃。目前,作为甲基源的化合物中,使用甲醇的研究较多,使用一氧化碳和氢气作为甲基源的研究较少。甲醇甲基化过程中会产生含酸量较高的废水,产物水相的pH达到5.6,难以处理;而以合成气作原料,所产废水含酸量低,产物水相pH约为6.5,易于处理。

以合成气作为甲基源经一步反应直接制备目标芳烃,可省去合成气制备甲醇的步骤,缩短流程、节约投资。20世纪80年代美国环球油品公司的专利US4487984[4]公开了一种使用苯或甲苯为原料,以合成气作甲基源,用硅铝分子筛或无定形硅铝盐为酸性组元,以Cu,Zn,Cr等为金属组元构筑催化剂生产烷基芳烃的方法。埃克森美孚公司于2000年在中国专利CN1355779[5]中公布了用苯或甲苯为原料,辅以择形催化手段,以合成气为甲基源生成PX的方法,催化剂由两种结构的分子筛与多种金属氧化物制成,但未见进一步的开发报道。华东理工大学朱学栋等[6-8]分别采用贵金属与非贵金属催化剂对苯与合成气的烃化反应进行研究,通过调变不同金属配比,苯转化率可达34%,甲苯和C8A选择性可达93%。

本研究以苯与合成气的烃化反应为研究对象,筛选不同单金属、并优化催化剂酸性组元与金属的匹配,改进设计催化剂酸性中心与金属中心距离,对优化后的催化剂进行300 h活性与稳定性试验,以期为碳一资源的综合利用和拓展芳烃资源提供有益的探索。

1 实 验

1.1 催化剂制备

催化剂制备使用的氧化铝为SB粉(一种拟薄水铝石粉体),自制;ZSM-5分子筛为工业产品,由中国石油抚顺石化分公司催化剂厂提供。氯化铵和金属硝酸盐均为分析纯试剂,购自北京伊诺凯科技有限公司。

将氧化铝与分子筛按一定比例混捏,挤条成形,在550 ℃空气气氛下焙烧4 h,经1 mol/L的NH4Cl溶液交换2 h,共2次,洗涤至无Cl-,120 ℃干燥2 h,制成铵型载体。金属硝酸盐均配置成金属离子浓度为0.1 mol/L的溶液,对预制好的铵型载体进行等体积浸渍,而后在120 ℃干燥2 h,500 ℃空气气氛下焙烧4 h,500 ℃氢气气氛下还原2 h,制得金属负载型催化剂。

1.2 催化剂性能评价

催化剂性能评价装置流程如图1所示。反应器为Ф27 mm×5 mm的不锈钢管,长700 mm,中心位置设一根Ф3 mm×0.8 mm的不锈钢测温管,反应温度以中心热电偶指示为准。催化剂装量为6 g,试验温度为450 ℃,压力为1.5~3.0 MPa,原料苯质量空速为1.25 h-1,进料配比为n(苯)∶n(CO)∶n(H2)=1∶2∶4。

图1 苯与合成气烃化催化剂评价装置流程示意

反应产物组成使用安捷伦7890A气相色谱仪分析,配置HP-WAX毛细柱,规格为60 m×0.25 mm×0.50 μm,氢火焰离子化检测器(FID),使用面积归一化法定量。

1.3 物化性质表征

催化剂酸性质主要使用NH3-程序升温脱附(NH3-TPD)方法测定,仪器为美国麦克公司生产的AutoChemⅡ2920吸附仪。测试过程:将0.5 g样品置于石英样品管中,550 ℃吹扫2 h;降温至120 ℃,切入体积分数10% NH3-He混合气;充分吸附后,切换He气吹扫;以10 ℃/min的速率升至终止温度,并保持30 min。记录TCD检测信号并校正为气相中的NH3气流量(cm3/min),积分出峰信号并换算,得到样品的单位吸附量(mmol/g)。

催化剂负载的金属含量以X射线荧光分析(XRF)方法测定,仪器为日本理学电机株氏会社生产的3013型X射线荧光光谱仪。在钨靶、激发电压40 kV、激发电流50 mA的测试条件下进行元素定量或半定量分析。

1.4 性能指标

催化剂活性主要以苯转化率(CB)作为指标;选择性主要以甲苯选择性(ST)和C8A选择性(SC8A)作为指标;另外评价指标还包括甲苯+C8A选择性(ST+C8A=ST+SC8A)和C9+选择性(SC9+=1-ST+C8A)。

2 结果与讨论

2.1 单金属活性组元的性能

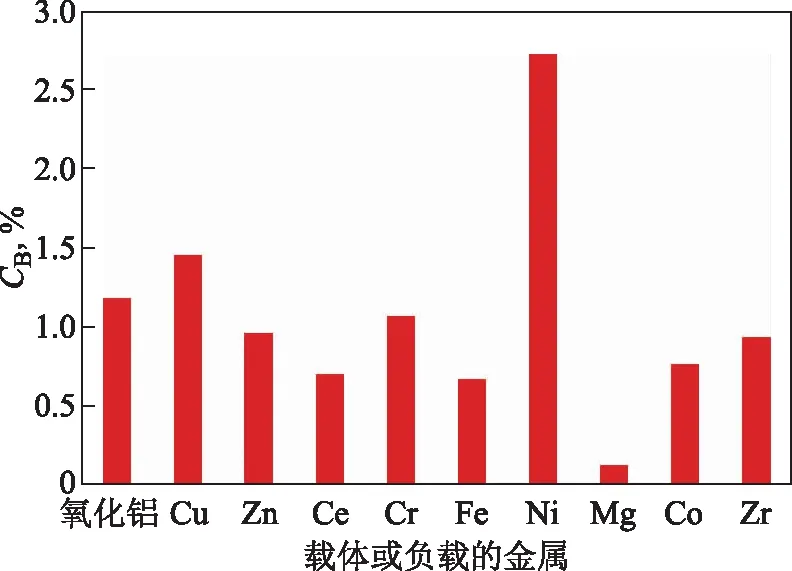

为了考察催化剂上单金属组元的催化性能,以氧化铝为载体,按相同物质的量将金属负载在载体上,对9种不同金属进行比较。将单金属的硝酸盐溶液在载体上进行等量浸渍,而后经干燥、焙烧,获得金属负载量为1 mol/kg的一组催化剂。在温度为450 ℃、压力为3.0 MPa、苯质量空速为1.25 h-1、进料配比为n(苯)∶n(CO)∶n(H2)=1∶2∶4的条件下进行苯与合成气的烃化反应,考察不同单金属组元的催化性能,结果见图2。

图2 负载不同金属的氧化铝催化剂的活性

由图2可见:对于烃化反应来说,纯氧化铝载体有微弱的反应活性,苯转化率为1.2%;负载金属后,仅有负载Ni和Cu的催化剂作用下苯转化率超过氧化铝载体,分别为2.6%和1.4%,负载Zn,Cr,Zr催化剂的活性略低于氧化铝载体,负载其他金属的催化剂的活性更低。

2.2 金属与酸性中心双功能催化剂的性能

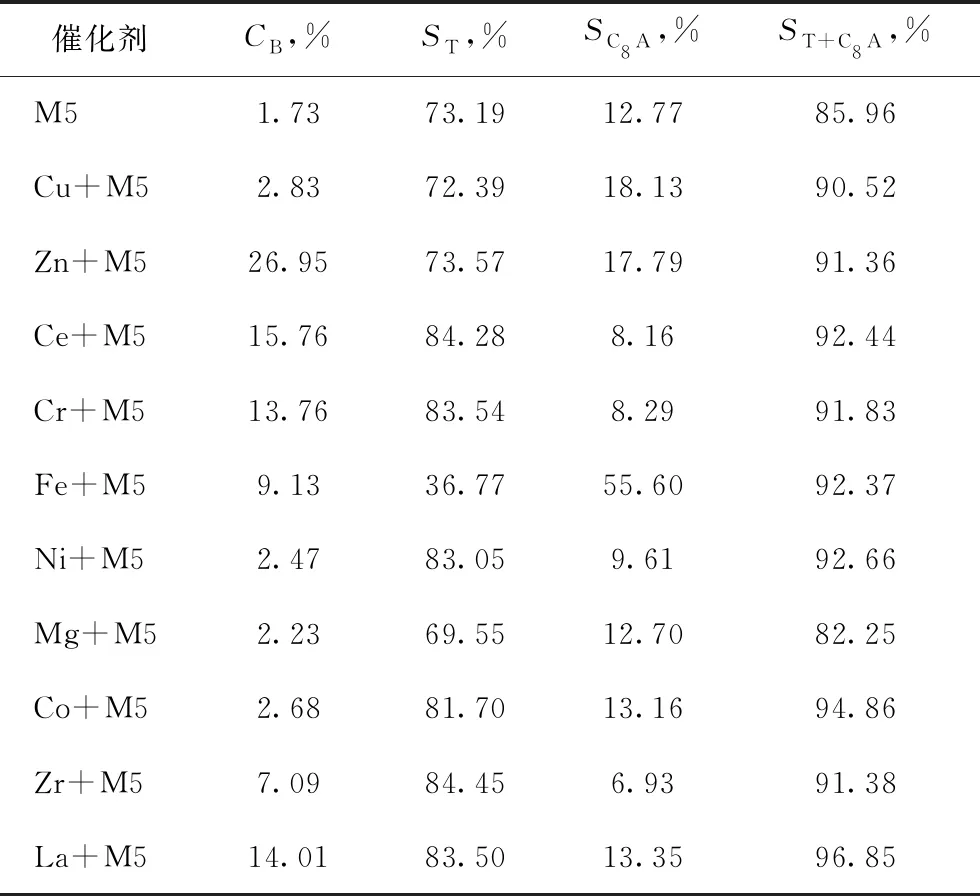

负载单一金属组分的催化剂对烃化反应的催化活性较低,因此需采用金属与酸性双功能催化剂。以分子筛质量分数50%的HZSM-5/Al2O3为载体(记为M5),采用不同金属硝酸盐溶液对载体进行等量浸渍,将载体干燥、焙烧制得金属负载量为1 mol/kg的一组催化剂(记为金属+M5)。在温度为450 ℃、压力为3.0 MPa、苯质量空速为1.25 h-1、进料配比为n(苯)∶n(CO)∶n(H2)=1∶2∶4的条件下进行苯与合成气的烃化反应,考察金属与ZSM-5复配后的催化性能,结果见表1。

表1 负载不同金属组元的双功能催化剂的性能

由表1可见:仅有酸性功能的M5催化剂的苯转化率为1.73%,与仅有金属活性的金属/Al2O3催化剂的苯转化率相当,说明只依靠单一金属或酸性功能无法有效催化苯与合成气的烃化反应;而在酸性载体M5上负载不同金属组成双功能催化剂后,催化活性明显提高。其中,负载Zn的双功能催化剂作用下的苯转化率最高,达到27%;其次,负载Ce,Cr,Fe,Zr,La的催化剂作用下的苯转化率为6%~16%;而负载Cu,Ni,Mg,Co的催化剂活性较低,与仅有酸功能的HZSM-5/Al2O3相比无明显提高。

由表1还可以看出:所筛选的金属组元中,大部分金属组元的甲苯选择性远高于C8A选择性;对于中高活性的金属组元来说,甲苯选择性较高的(大于80%)包括Ce,Cr,Zr,La,负载Fe时的甲苯选择性显著低于负载其他金属的催化剂;对于C8A选择性来说,负载Fe的催化剂表现最好,达到55.60%,其C8A产物中主要以乙苯为主,质量分数达85.40%,推测认为在负载Fe的催化剂作用下合成气可能发生了生成乙烯中间体的反应,中间体随后与苯反应生成乙苯;对于总选择性,负载La的催化剂上甲苯和C8A总选择性最高,达到96.85%,负载其他中高活性金属组元的催化剂上的则均大于90%。

2.3 Zn负载量的影响

以单金属性能最优的Zn为研究对象,配置不同浓度的硝酸锌溶液浸渍载体,Zn负载量为nmol/kg(n分别为0.1,0.3,0.5,0.8,1.0,1.2,1.5)。在温度为450 ℃、苯质量空速为1.25 h-1、进料配比为n(苯)∶n(CO)∶n(H2)=1∶2∶4、压力分别为1.5 MPa和3.0 MPa的条件下进行苯与合成气的烃化反应,考察Zn负载量对反应性能的影响,结果见图3。表2为催化剂编号及催化剂的ZnO含量。

图3 Zn负载量对催化剂苯转化率的影响

表2 催化剂中ZnO含量

由图3可见:在反应压力为1.5 MPa的条件下,随着金属含量的增加,催化活性逐渐增加,当ZnO质量分数达到6.65%时,苯转化率达到28%左右,继续增大金属含量对反应活性的提高无明显效果;当反应压力提高到3.0 MPa时,相同金属含量催化剂的活性较低压时均有10百分点以上的提升,当ZnO质量分数达到3.09%时,苯转化率达到40%左右,之后继续增大金属含量对催化活性影响较小,活性趋于平稳。

随着金属含量的增加,催化剂活性均为先快速增加随后平缓增长,推测认为当金属含量较低时,可能受金属中心数不足的限制,催化剂的金属活性不充分,因此随着金属含量的增加,活性逐渐提高;当金属中心达到一定量后,活性不再增加,一方面可能是由于金属负载量的增加对催化剂酸性质产生了较大的调变,影响了酸中心数量;另一方面,随着金属负载量的增加,金属分散性下降、利用率降低,导致催化剂活性并未继续随着金属含量增加而增强。对比低压条件下的反应,较高压力下活性出现拐点时对应的金属含量更低,表明不同反应压力下金属负载量对催化性能的影响存在差异。

2.4 酸中心数量的影响

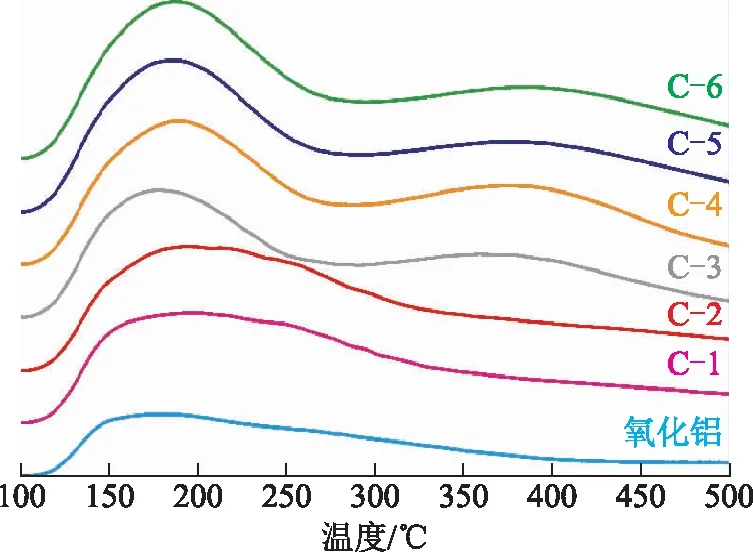

制备6种分子筛含量不同的载体,分子筛质量分数分别为30%,40%,50%,60%,70%,80%,对应载体编号分别为C-1,C-2,C-3,C-4,C-5,C-6。对6种分子筛含量不同的载体进行浸渍,固定金属Zn负载量,得到的催化剂编号分别为Zn-C-1,Zn-C-2,Zn-C-3,Zn-C-4,Zn-C-5,Zn-C-6。考察催化剂酸中心数量对催化活性的影响。

对6种分子筛含量不同的载体以及纯氧化铝载体进行NH3-TPD酸性表征,结果见图4。由图4可见,随着分子筛含量的增加,强酸和弱酸中心数量均呈增加趋势,尤其是C-3,C-4,C-5,C-6在400 ℃附近出现明显的强酸中心信号峰。

图4 不同分子筛含量载体的NH3-TPD曲线

在温度为450 ℃、压力为3.0 MPa、苯质量空速为1.25 h-1、进料配比为n(苯)∶n(CO)∶n(H2)=1∶2∶4的条件下进行苯与合成气的烃化反应,考察酸中心数量对催化活性的影响,结果见图5。由图5可见,当分子筛质量分数低于50%时(Zn-C-1和Zn-C-2),苯转化率为23%左右。推测认为分子筛含量较低,可能导致催化剂酸中心数不足,虽然金属中心产生了足够多的甲氧基中间体,但是缺少相对应的酸性中心完成第二步烃化反应,导致总体活性较低。当分子筛质量分数增加至50%时,苯转化率大幅提高,达到28%。随着分子筛含量继续增加,反应活性略有下降,推测认为可能是由于金属Zn主要负载在氧化铝上,氧化铝的减少导致金属Zn分散度下降,从而使得活性略有降低。

图5 不同分子筛含量催化剂活性对比

2.5 金属与酸中心距离的影响

由于合成气首先在金属中心上生成甲醇中间体[9-10],随后转移至酸性中心上发生烃化反应,因此金属中心与酸中心的距离可能对反应产生一定的影响。

设计双床层组合工艺,在2个床层中分别装填金属功能和酸功能的催化剂,以床层距离及床层顺序来模拟催化剂金属中心与酸中心的距离与顺序,考察二者对苯与合成气烃化反应的影响。以仅含HZSM-5的载体代表酸性功能催化剂,以负载Zn的氧化铝代表金属功能催化剂。固定催化剂中Zn、HZSM-5分子筛和氧化铝的总量及各自比例,其中ZnO质量分数为3.8%,HZSM-5质量分数为27.7%,氧化铝质量分数为68.5%。表3为设计的4种催化剂装填方式。反应物从上到下依次经过催化剂床层,4种情况分别为:①Z-Q-M,反应物首先经过酸性中心随后经过金属中心,中间有一定隔离距离;②M-Q-Z,反应物先经过金属中心随后经过酸性中心,中间有一定隔离距离;③Z-M,反应物经过酸性中心随后直接经过金属中心;④M-Z,反应物经过金属中心随后直接经过酸性中心。

表3 双床层工艺中4种催化剂装填方式

图6为4种装填方式对活性的影响。由图6可见:金属与酸性中心距离较近时(Z-M和M-Z)的苯转化率均高于对应的中间有一定间隔距离的情况(Z-Q-M和M-Q-Z);另外,反应物先经过金属中心再经过酸性中心时(M-Q-Z和M-Z)的活性均高于对应的反应物先经过酸性中心再经过金属中心时的活性(Z-Q-M和Z-M)。可见苯与合成气烃化反应的催化剂需要金属与酸性中心保持较近的距离,同时合理的催化顺序为先通过金属中心,后通过酸性中心。

图6 不同双床层装填方式下金属与酸中心距离对活性的影响

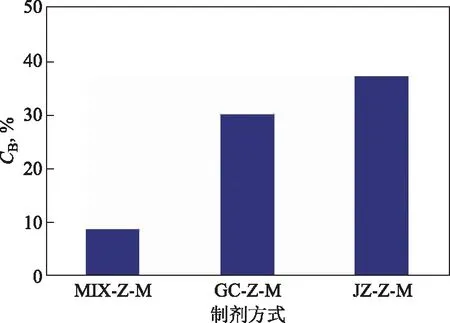

通过改变制剂方式,进一步缩短金属中心与酸性中心的距离,活性评价结果如图7所示。装填方式为:①MIX-Z-M,将Zn/Al2O3和HZSM-5/Al2O3两种条状催化剂简单机械混合;②GC-Z-M,将沉淀法得到的ZnO、HZSM-5和Al2O3混合后挤条,焙烧;③JZ-Z-M,采用硝酸锌浸渍HZSM-5/Al2O3,随后焙烧。

图7 不同制剂方式下金属与酸性中心距离对活性的影响

图7结果表明:经过简单机械混合的催化剂(MIX-Z-M)上反应转化率达到8.68%,高于图6所示的金属与酸性中心整体分开的情况;相比混合法制备的催化剂(GC-Z-M),浸渍法制备的催化剂(JZ-Z-M)上金属分散更为均匀,反应活性最高,苯转化率达到37.11%。合成气首先在金属中心上生成甲醇或甲氧基中间体,中间体随后转移至酸性中心与苯发生烃化反应。如果金属与酸性中心距离较远,中间体在从金属中心向酸性中心转移的过程中可能发生副反应,从而无法提供发生烃化反应有效的中间体,导致总反应活性较低;随着金属与酸性中心距离的接近,中间体可以迅速转移至酸性中心上完成烃化反应,得到所需的芳烃产品。因此,合适距离的双功能催化剂可以将合成气直接作为烃化试剂,实现苯与合成气的一步法烃化反应,从而简化合成气经甲醇生成芳烃的现有流程。

2.6 催化剂稳定性

综合上述试验结果,采用浸渍法制备Zn负载量为1 mol/kg、含质量分数30%HZSM-5的氧化铝载体催化剂Zn-C-M5,进行300 h稳定性试验,评价结果如图8所示。由图8可见:前100 h甲苯选择性随时间延长有较明显下降,C8A选择性和C9+选择性随时间延长逐渐上升;100 h后各指标趋于稳定,其中催化剂苯转化率达到36%,甲苯选择性达到63%,C8A选择性达到27%,合计达到90%。以上结果表明催化剂活性、选择性和稳定性均良好。

图8 300 h稳定性评价结果

3 结 论

(1)在苯与合成气的烃化反应中,以Zn作为金属中心和HZSM-5作为酸中心的双功能催化剂可催化合成气与苯的一步烃化反应,并具有良好的活性和选择性。

(2)催化剂金属中心和酸中心应有合适的数量匹配,两种催化中心的距离越近越有利于提高催化剂的性能,浸渍负载是较好的制剂方式。

(3)对优化后的催化剂进行300 h稳定性试验,苯转化率达到36%,甲苯和C8A总选择性达到90%,催化剂稳定性良好。