基于CFD的挡坝参数对磨区浆料流动的影响

董继先, 段传武, 刘 欢, 郭西雅, 祁 凯

(陕西科技大学 机电工程学院 中国轻工业装备制造智能化重点实验室, 陕西 西安 710021)

0 引言

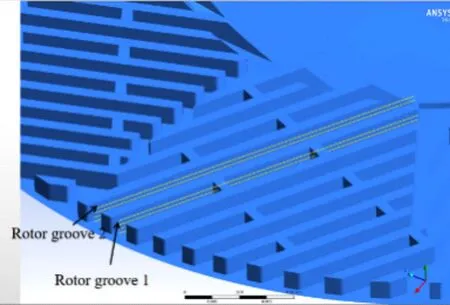

挡坝是设置在磨盘齿槽中的横向齿(或称封闭圈、挡浆环),主要作用是避免浆料从齿槽中直接流出磨区,促使纤维进入磨盘间隙进行研磨,并延长浆料在磨区的停留时间,增强研磨效果,因此挡坝的设计对于磨盘的磨浆性能有重要影响.挡坝结构按照高度可分为半高挡坝和全高挡坝,半高挡坝的高度为齿高的1/2~2/3,全高挡坝与齿高相同[1].根据挡坝截面可分为矩形挡坝、斜坡式挡坝以及台阶式挡坝,如图1所示.在磨盘挡坝的设计过程中,挡坝的设计需要考虑挡坝数量、高度、位置分布,包括径向位置与切向位置分布等因素.

(b)梯形挡坝

(c)台阶式挡坝图1 不同挡坝截面示意图

沈立新[2]根据设计经验,对磨盘的设计过程中挡坝的高度、宽度等尺寸的适宜值进行了推荐.王佳辉等[3]分析认为,挡坝的合理布置能够在磨区磨盘表面形成具有一定规律的挡浆线,可以有规律地限制浆料在磨区的流动.林晓亮[4]对带有环状分布挡坝的高浓磨盘磨浆过程进行了CFD(Computational Fluid Dynamics)模拟,结果表明,随着挡坝数量的增加,挡坝数量的增加降低了磨区浆料流速,延长了浆料停留时间,纤维因为动盘旋转运动引起的位置交换次数增多,挡坝数量的增多也增加了纤维越过挡坝的次数,加大磨齿的作用强度.刘庆立等[5]采用粒子追踪技术对低浓磨浆过程进行了研究,分析认为低浓磨区中浆料在磨区中停留时间较短,在采用直齿磨盘时,需要增加挡坝,以提高打浆度.

综上可知,挡坝结构对磨盘磨浆性能的提升具有较大应用潜力,但目前研究挡坝结构的内容较少,研究重点倾向于高浓磨盘.但高浓磨浆过程中,浆料流动以及纤维受力状态复杂,浆料流动特性改变较快,难以在高浓磨浆条件下研究挡坝参数对浆料流动的影响.

因此在低浓磨浆条件下,针对挡坝结构及其参数变化对磨区中的浆料流动特性影响以及对实际磨浆过程中磨浆特性的影响进行更为全面、系统的研究.

1 几何模型设计与数值模拟方法

1.1 磨盘几何模型设计

比边缘负荷(Specific edge load)理论是低浓磨浆过程中应用较为成熟的理论,以磨齿交错时单位长度上对纤维冲击的有效负荷来表征磨浆强度,其计算方法为[6]:

(1)

式(1)中:SEL表示比边缘负荷,Ws/m; CEL为磨齿每转切断长,m/r;Pnet为磨浆净功率kW.

每转切断长可通过下式计算:

(2)

式(2)中:RO,RI分别表示磨盘外径与内径,mm;nr(r),ns(r)表示动盘与定盘半径为r时的磨齿数量,α为磨齿倾角.

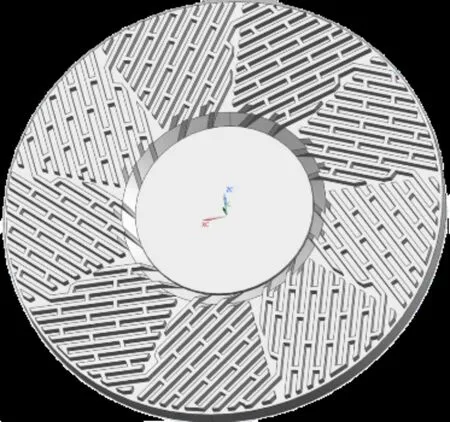

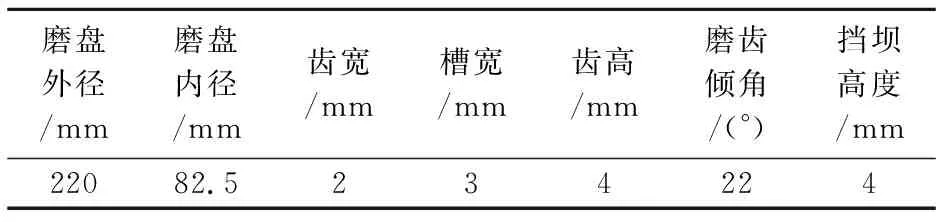

参考基于SEL理论的低浓直齿磨盘设计方法[7,8],以某单位技术中心实验盘磨机配套磨盘为基体进行结构设计.针对平均长度为0.9 mm的针叶木与阔叶木混合浆料进行设计,采用UG nx10.0软件设计磨盘基本模型,磨盘结构与尺寸参数如图2和表1所示.

图2 基于SEL理论设计的磨盘

表1 磨盘基本结构参数

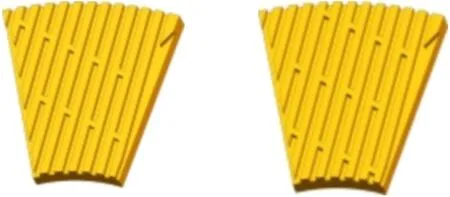

1.1.1 不同挡坝数量的磨盘模型

基于磨盘基本模型,设计了如图3所示六组磨盘,以不含挡坝的磨盘(Disc-0)为参考,分别设计数量为60、108、144、192、252的挡坝,分别编号为Disc-1~Disc-5,挡坝高度均为4 mm,在半径方向均分磨区,使磨区浆料流动更加均匀,以研究挡坝数量对磨区浆料流动特性的影响.

(a)Disc-0(0) (b)Disc-1(60)

(c)Disc-2(108) (d)Disc-3(144)

(e)Disc-4(192) (f)Disc-5(252) 图3 不同挡坝数量的磨盘

1.1.2 不同挡坝高度的磨盘模型

以图3(d)磨盘模型为基体,保持磨盘其他结构参数不变,以不含挡坝结构的磨盘(Disc_0)为参照,设置挡坝高度为1 mm、2 mm、3 mm、4 mm,编号分别为Disc_1、Disc_2、Disc_3、Disc_4.以研究挡坝高度对磨区浆料流动特性的影响.

1.1.3 不同挡坝位置分布的磨盘模型

如图4所示,保持挡坝数量与高度不变,设计挡坝位置从磨区中心向外侧变化,忽略磨区边缘处的影响,保证挡坝数量恒定.为避免磨区局部压力变化过大,参照图3(c)采用间隔交错布置,径向位置分别为124.25 mm、145.25 mm、167.25 mm,编号分别为Disc-1、Disc-2、Disc-3,挡坝数量为60,高度为4 mm.采用环状分布,设置不同径向位置,探讨挡坝径向位置对磨区浆料流动的影响.

(c)Disc-3 图4 不同挡坝位置分布的磨盘

1.2 数值模拟方法

1.2.1 基本假设

在磨区中,纸浆流体复杂的非牛顿流体特性受到纤维种类、数量以及磨浆过程、剪切速率等因素的影响.在低浓度下,柔韧的长纤维主要通过强大的切断力来实现纤维切断、分丝帚化等过程[9],在此过程中,浆料中纤维经历多个阶段的破坏过程[10],流动性增强,会表现出牛顿流体特性[11],粘度近似保持恒定.为了将问题简化和突出研究重点,用流体力学的分析方法展开对浆料在磨区内运动状态的数值模拟.做出如下假设:

(1)磨区流场中,浆料被视作不可压缩流体.

(2)浆料与动、定磨盘壁面无相对滑动.

(3)旋转过程中,不考虑动、定磨盘及壳体的热变形与热传导.

(4)浆料的物性参数为常数,即浆料的密度,粘度等参数不随磨浆过程发生改变.

(5)入口纤维原料流速均匀.

1.2.2 初始条件与边界条件的设定

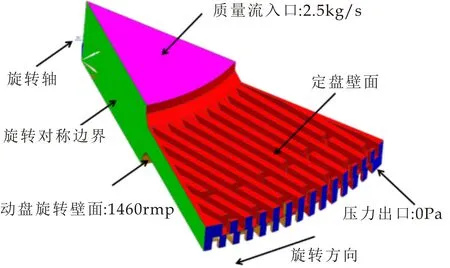

边界条件的设定如图5所示,将整个磨区简化为单组磨齿组成的扇区.具体边界条件参数设置如下:

进口条件:设定进口条件为质量流量入口,设定质量流量为2.5 kg/s.

出口条件:设定出口为自由出口,即压力出口,出口压力为0 Pa.

壁面条件:动盘表面设定为旋转运动壁面,转速与实验盘磨机正常工况转速相同,设定为1 460 r/min,定盘壁面设定为无滑移固定壁面.

内部边界:将动、定盘内流体域设定为一个完整流体域,从而避免再动盘区域与定盘区域设定交界面,减少计算误差.

周期性边界:磨盘由结构尺寸相同的分区组成,因此可以将整个流体域简化成为单个分区组成的流体域,以减少网格数量,从而在保证计算精确度的前提下,缩短计算周期.将单个分区的左右两侧设定为旋转周期性边界条件.

流体域设置:浆料浓度为2.5%,当浓度范围在1%~4%时,应选用单相连续牛顿流体模型[12,13],经计算,本课题实验中浆料密度为1 027.5 kg/m3,对应的浆料粘度[14]为0.15 pa·s.

图5 边界条件设定

1.2.3 网格无关性检验

使用Workbench软件中自带的mesh程序进行网格划分,正六面体和四面体网格混合,对磨齿表面与挡坝表面网格进行细化,当网格尺寸为0.2 mm,网格数量达到26 060 468以上,包含4 610 145个节点以上,数值模拟结果不随网格尺寸改变,可认为达到网格无关.

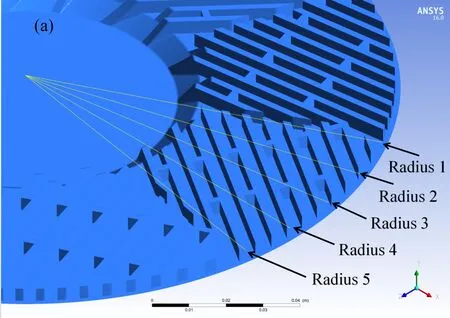

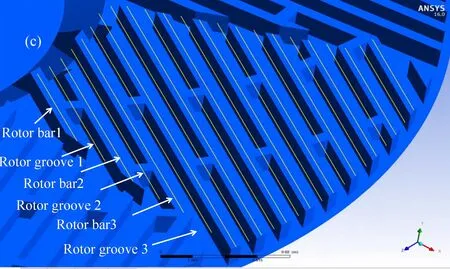

1.3 模拟结果导出与分析方法

调用CFD-post程序对模拟结果进行数据处理,如图6所示,在磨盘间隙,磨齿表面,齿槽等位置生成取样线,以生成对应位置处表征流动参数的具体数值,进行流动特性分析.

(a)磨盘间隙取样线

(b)磨齿表面取样线

(c)磨盘齿槽取样线图6 磨区各位置生成的取样线

2 结果与讨论

2.1 挡坝结构参数对磨区压力的影响

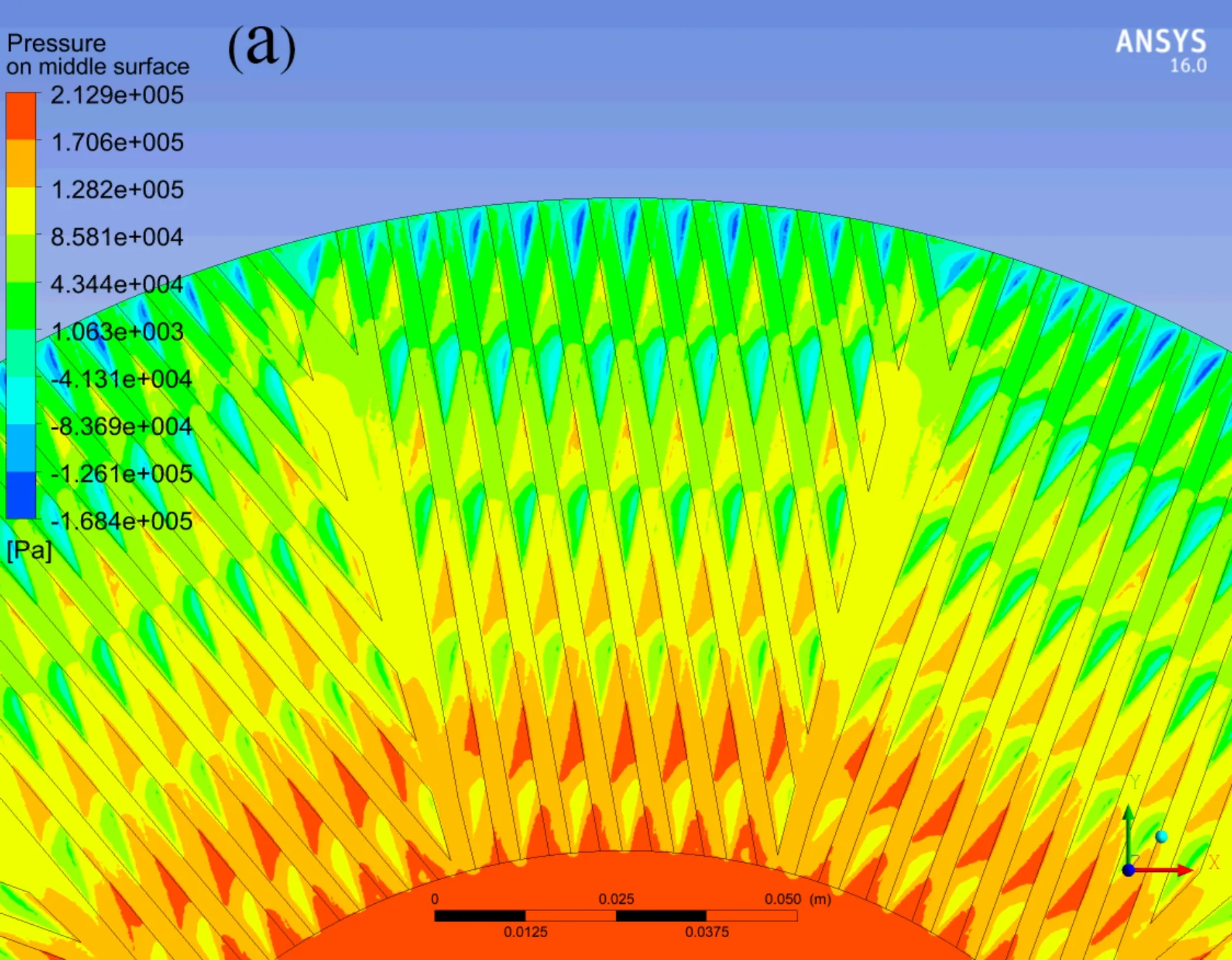

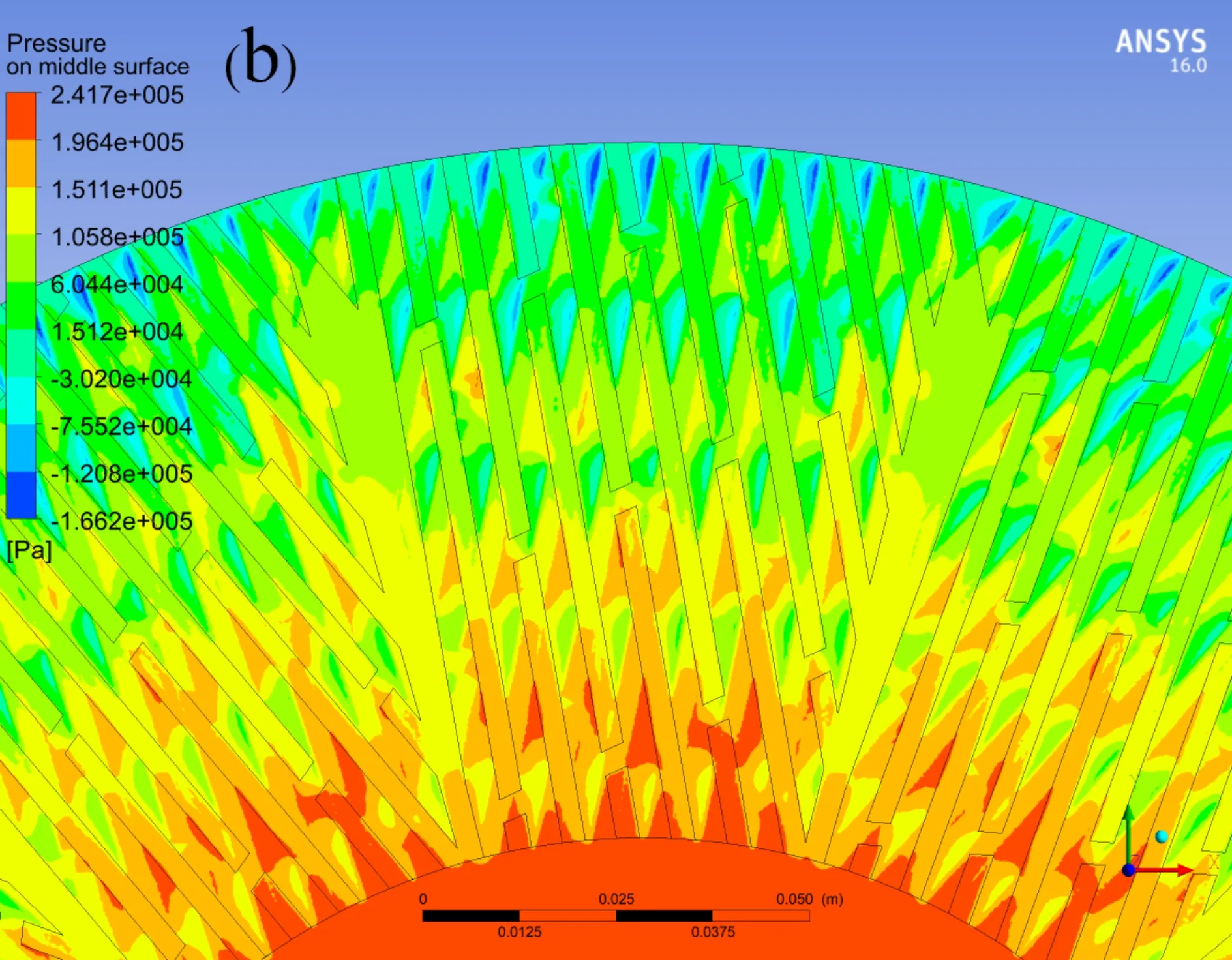

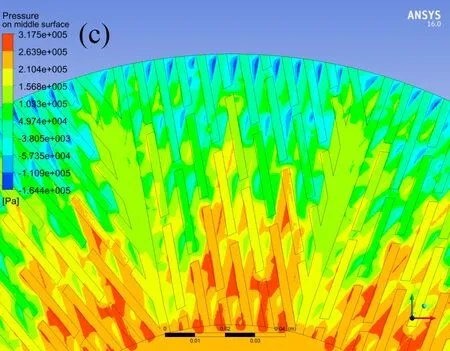

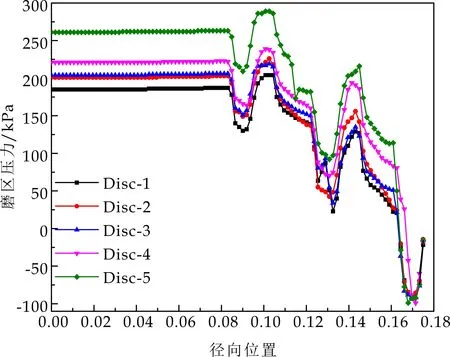

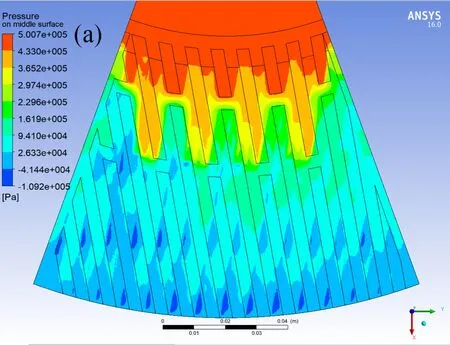

2.1.1 挡坝数量

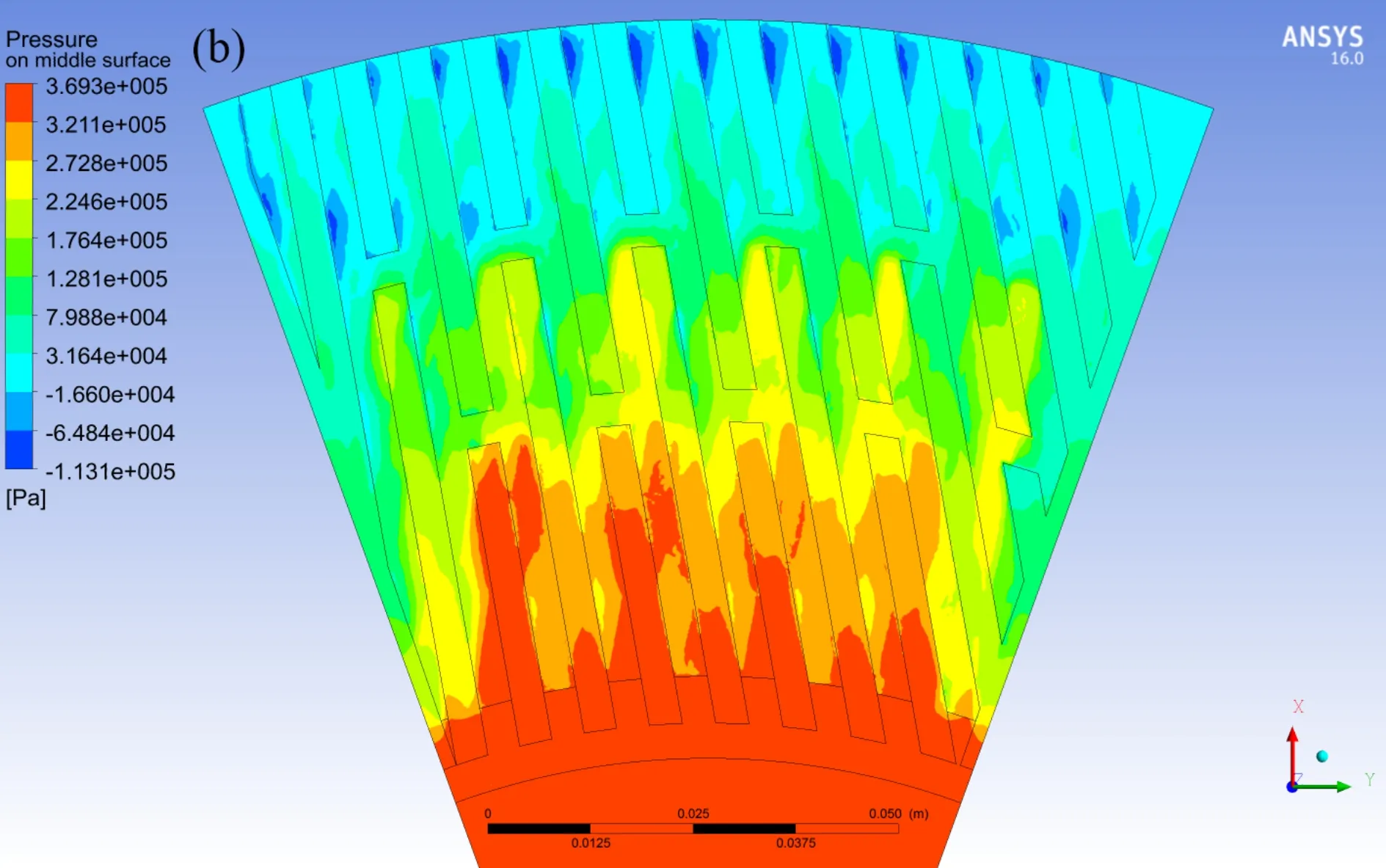

不同挡坝数量的磨盘磨区压力分布如图7所示,磨区压力从内向外呈递减趋势,在磨齿交错处有明显的压力变化.磨齿交错时,因相对磨齿的挤压,压力明显升高,在磨齿交错后,由于浆料被动盘磨齿推动,在局部形成真空,因此压力减小.同时,挡坝的布置使磨齿区域存在更大面积的高压区.

(a)Disc-0(0)

(b)Disc-3(144)

(c)Disc-5(252)图7 不同挡坝数量磨区压力云图

提取磨盘间隙处的压力数值如图8所示,对比不同磨区,随着挡坝数量的增加,整个磨区的压力也逐渐增大,究其原因,挡坝的阻碍作用逐渐增强,浆料的流通截面减小,磨区中心的浆料堆积,导致磨区压力升高,纤维所受压力以及剪切力增大[15],磨浆强度也随之升高[16].

图8 磨盘间隙中平面上的压力分布

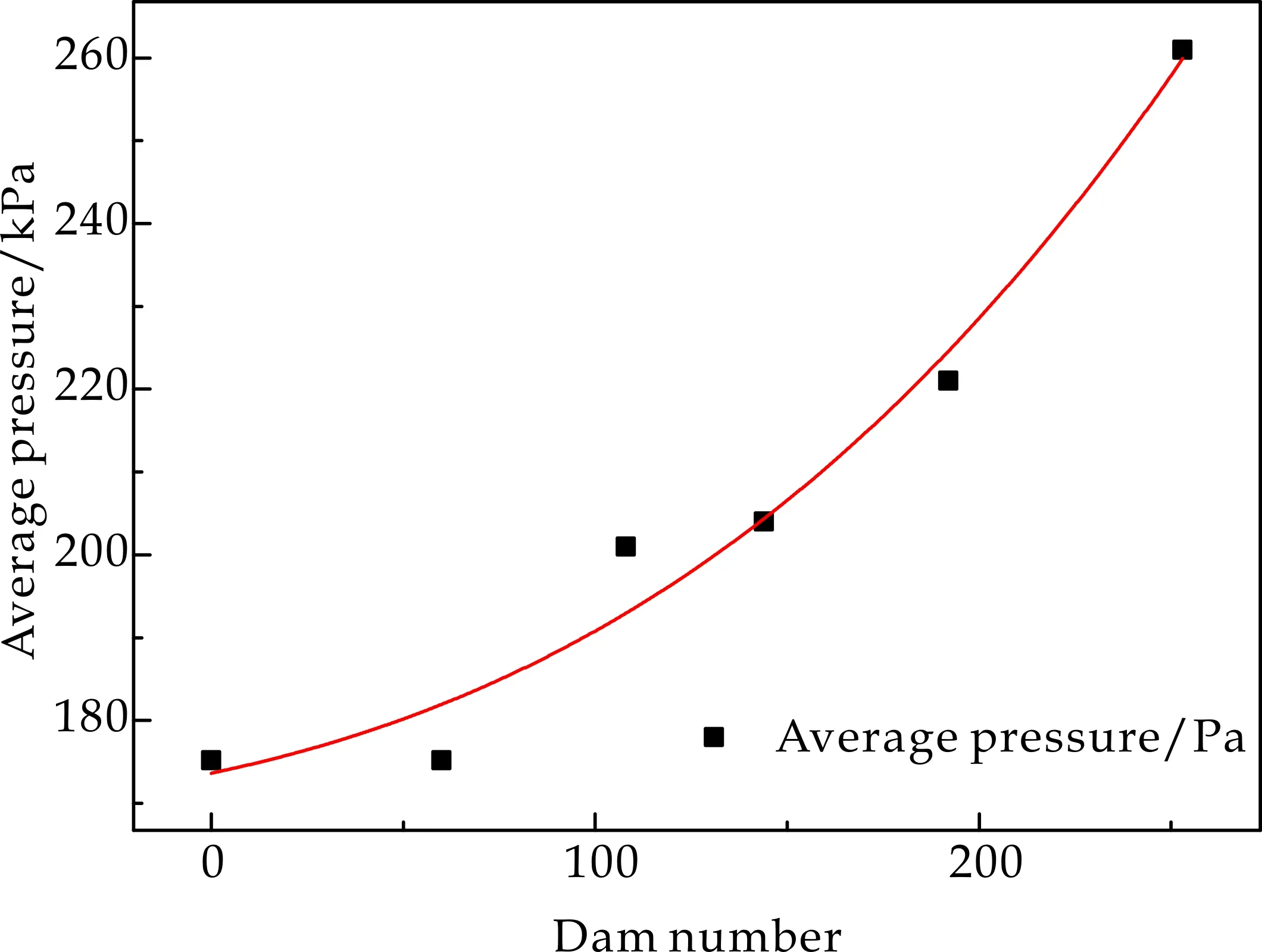

计算各磨区平均压力值分别为:175 kPa,185 kPa,201 kPa,204 kPa,221 kPa,261 kPa.与挡坝数量对应并进行数据拟合,可得出如图9所示三次函数曲线,确定系数为0.957 01.

图9 磨区平均压力与挡坝高度拟合曲线

2.1.2 挡坝高度

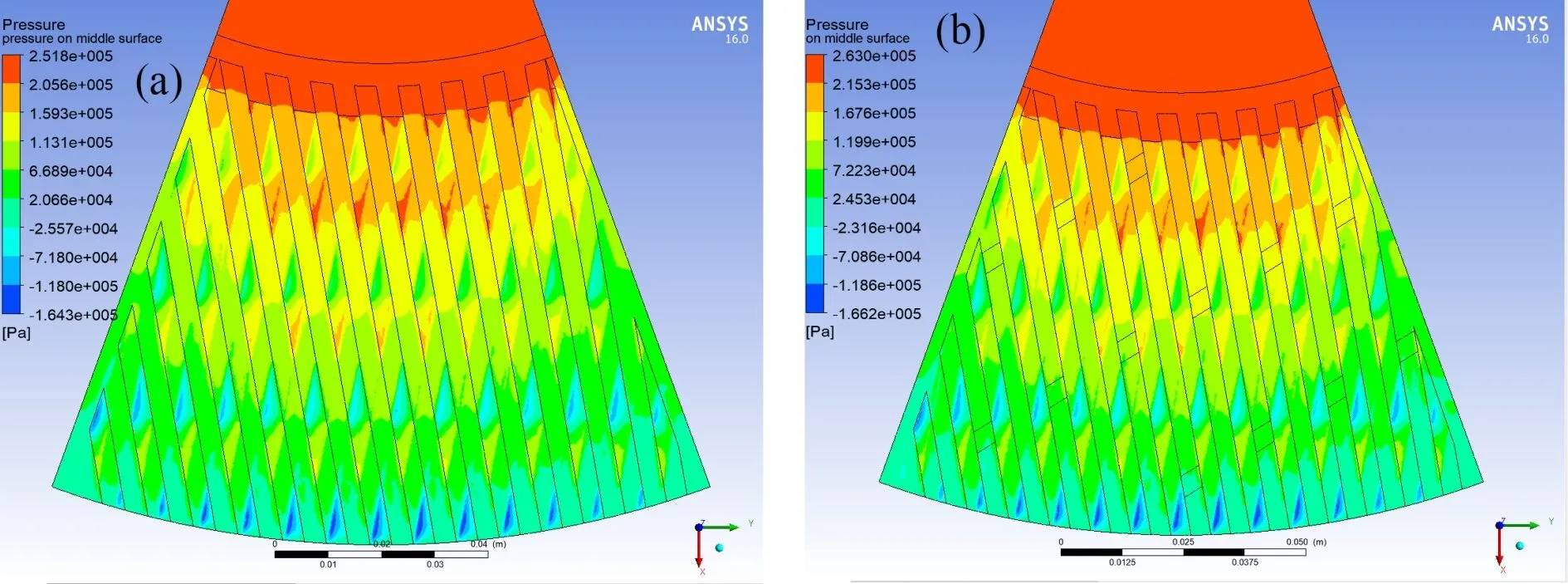

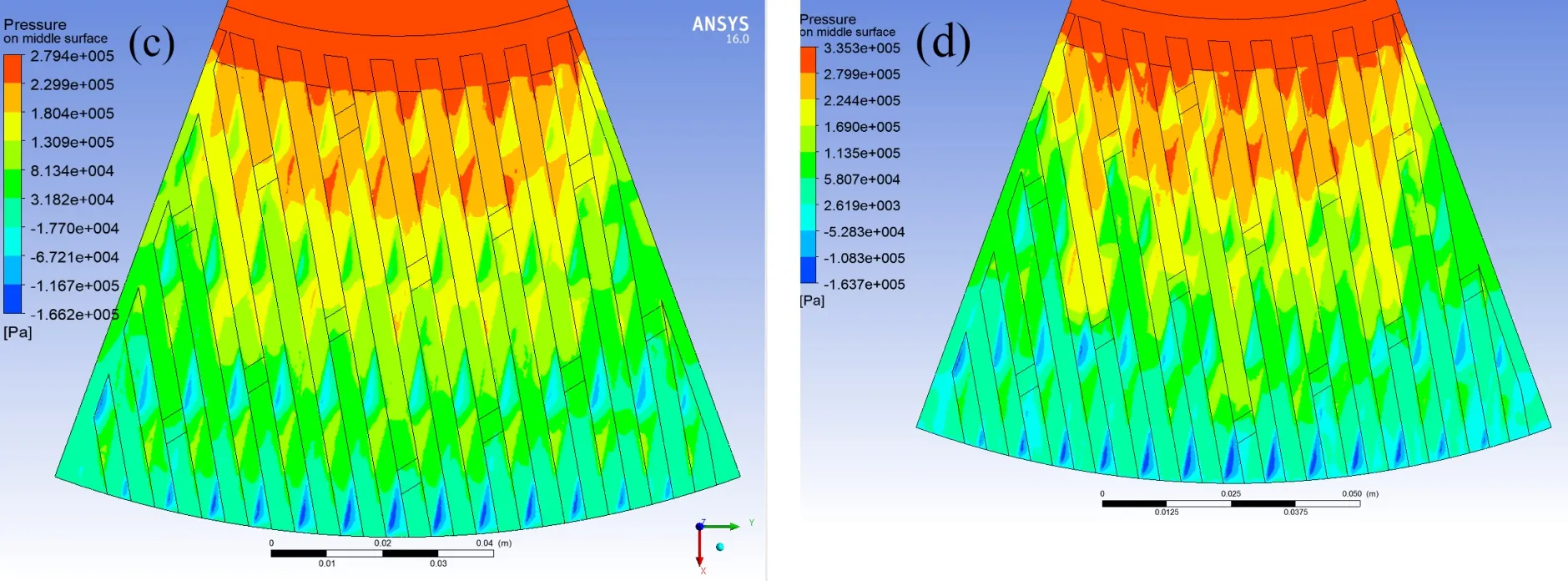

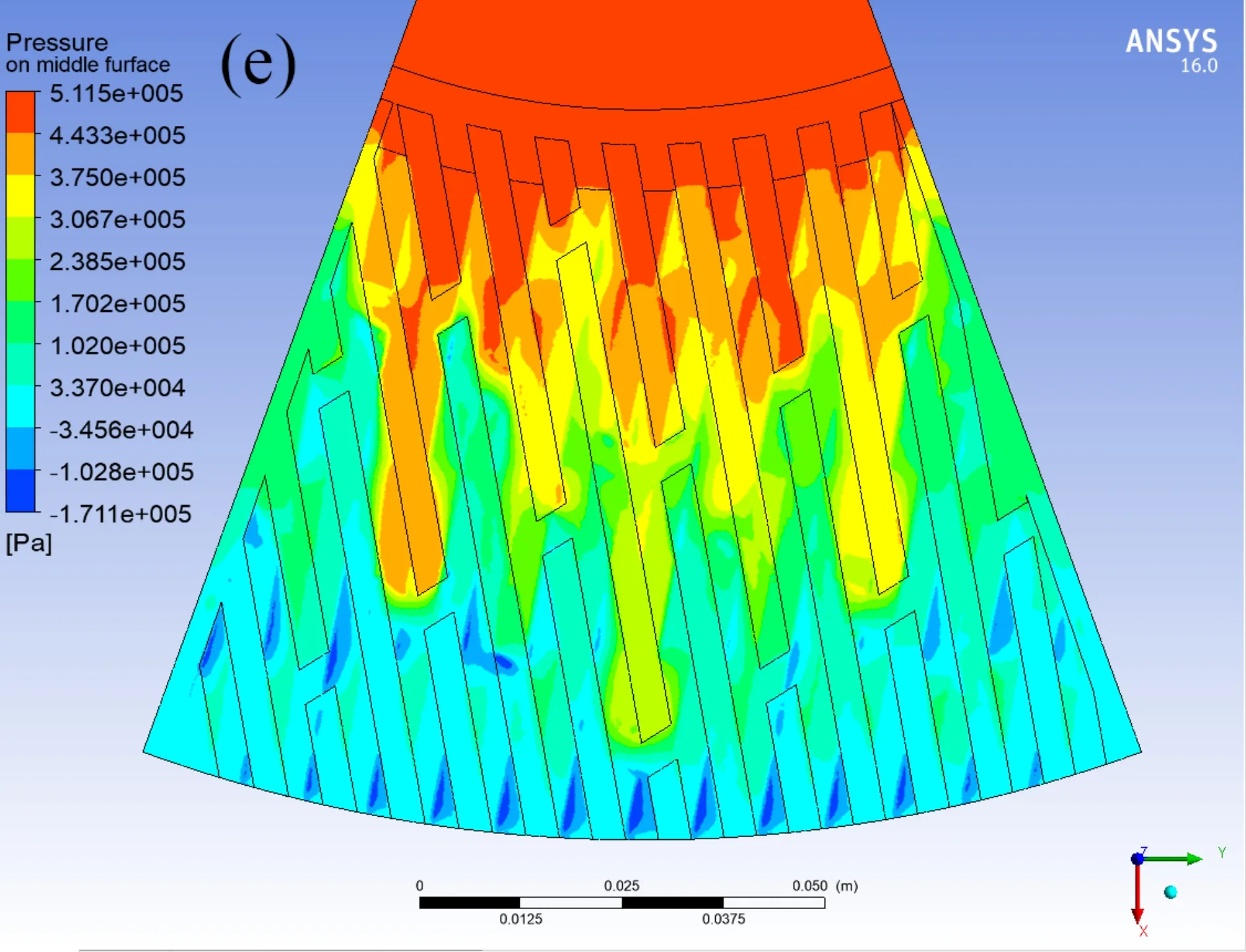

不同挡坝高度的磨盘磨区压力云图如图10所示,当挡坝高度为0、1 mm、2 mm时,压力分布变化并不明显,而当挡坝高度为3 mm、4 mm时,高压力区面积明显增大.

(a)Disc_0 (b)Disc_1

(c)Disc_2 (d) Disc_3

(e)Disc_4图10 不同挡坝高度磨区压力云图

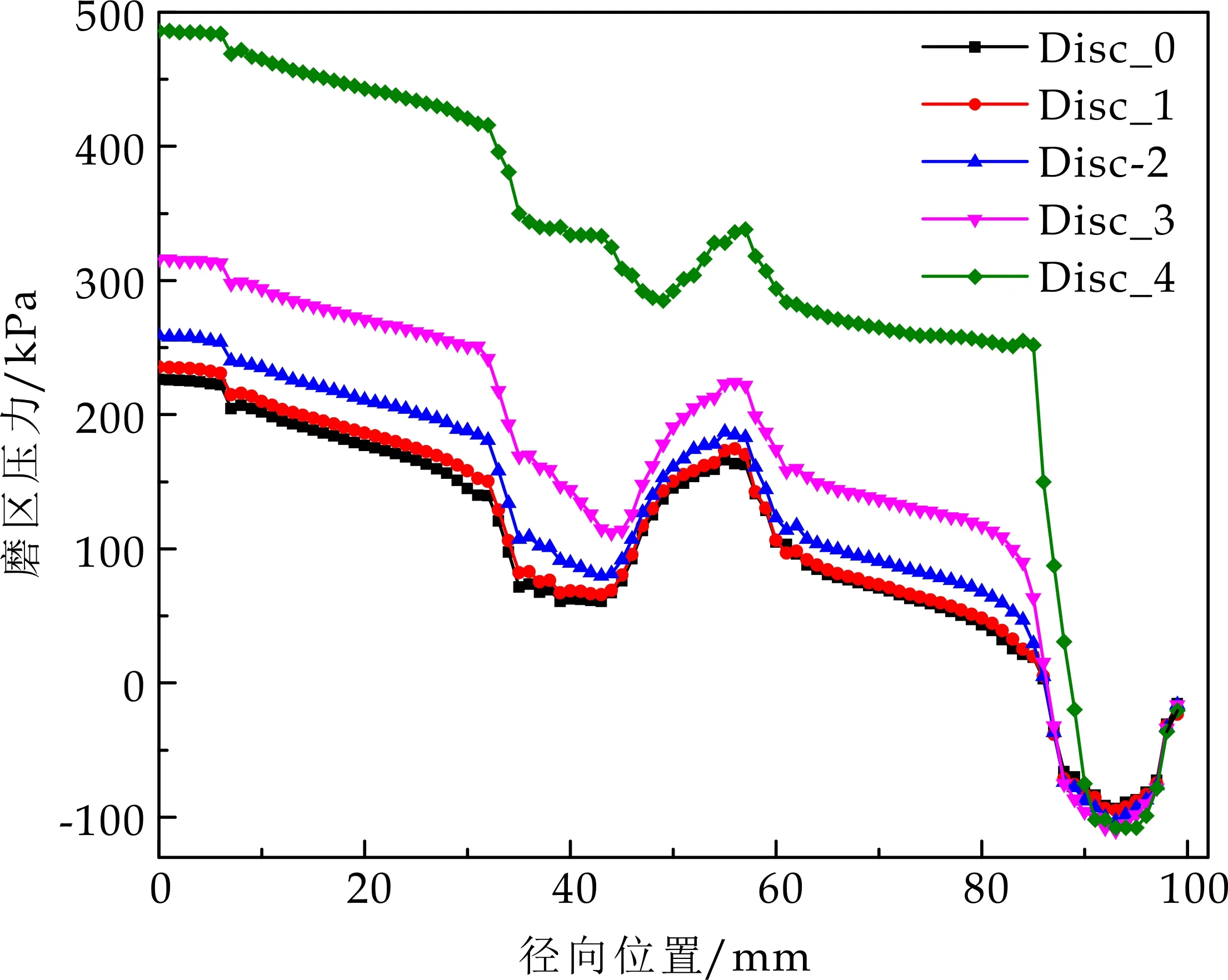

提取压力数值如图11所示.对比不同挡坝高度下磨区压力分布,可以发现当挡坝高度越高,磨区压力越高,且压力变化速率也快速提高.当挡坝高度为0,1 mm,2 mm时,磨区压力上升趋势较小,当挡坝高度达到3 mm,4 mm时,磨区压力明显升高.

图11 磨区压力分布随挡坝高度的变化

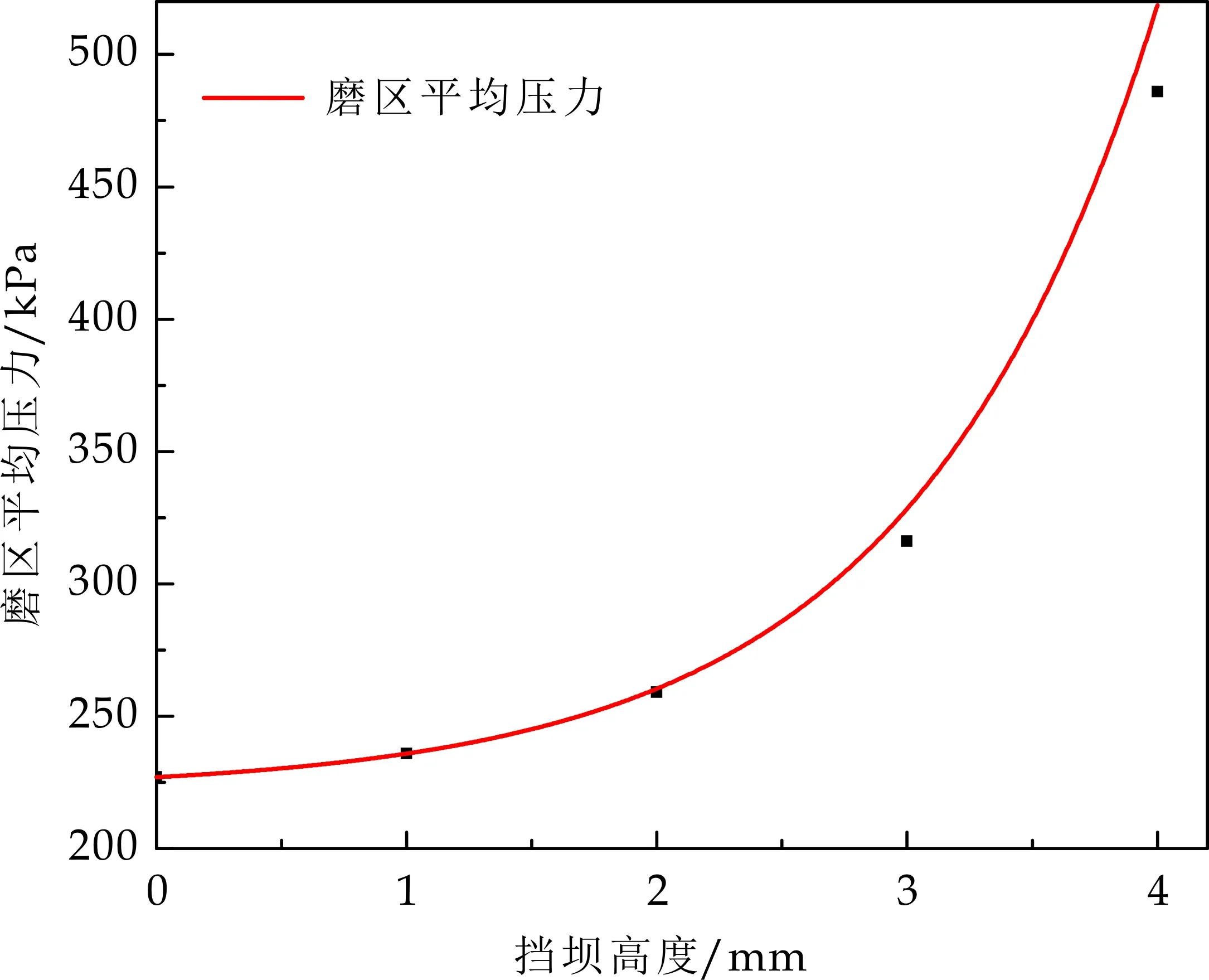

计算不同挡坝高度下磨区压力的平均值,分别为:227 kPa,235 kPa,259 kPa,316 kPa,486 kPa,与其对应的挡坝高度拟合,可以得出如图12所示的挡坝高度对磨区压力变化的影响曲线,磨区的平均压力与挡坝高度近似为指数函数关系,确定系数为0.973 53.

图12 磨区平均压力与挡坝高度拟合曲线

2.1.3 分布方式

不同挡坝分布位置的磨盘磨区压力如图13所示,对比三组磨盘,从磨区中心到挡坝位置,磨区压力较高,且随着挡坝位置外移,高压区域面积越大.如前所述在磨浆过程中,挡坝对浆料流速的影响仅表现与改变挡坝位置处的流速,因此当挡坝位置外移,浆料在流速相同的情况下受到更高的压力,其磨浆强度也更高.

(a)Disc-1

(b)Disc-2

(c)Disc-3图13 不同挡坝径向位置磨盘磨区压力云图

提取磨盘间隙压力数值如图14所示,三组磨盘的磨区压力均在经过挡坝位置后由于流通截面的增大,浆料瞬间释放导致压力骤降.对比三组磨盘,即使挡坝数量相同,不同的分布位置也会引起压力的变化,Disc-1中的高压段最少,而Disc-3中高压段最多,而Disc-2内的压力变化则相对平缓,其磨区中心处的压力值最低.

图14 不同挡坝径向位置磨区压力分布

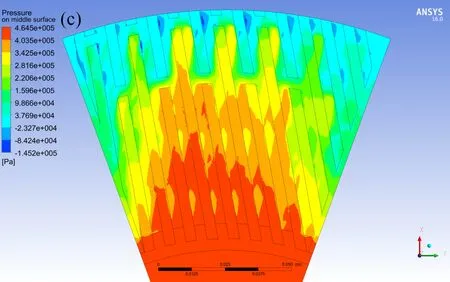

通过计算三组磨盘磨区压力的平均值,分别为:130 kPa、160 kPa、283 kPa.与其对应的挡坝径向位置拟合,可以得出图15所示二次函数曲线,确定系数为0.973 53.因此磨区平均压力与挡坝的径向位置可近似为二次函数关系.

图15 磨区平均压力与挡坝径向位置拟合曲线

2.2 挡坝结构参数对磨区流速的影响

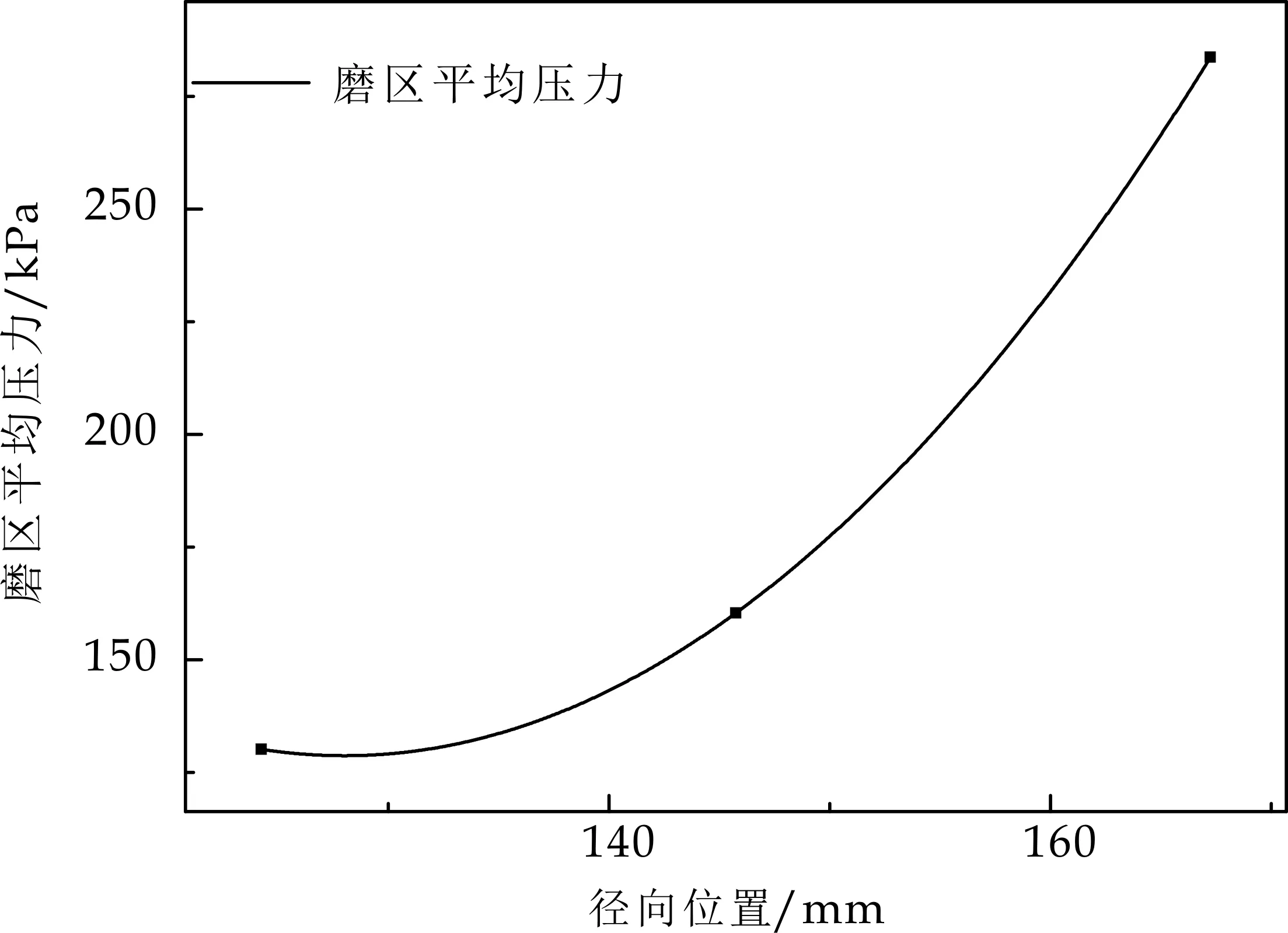

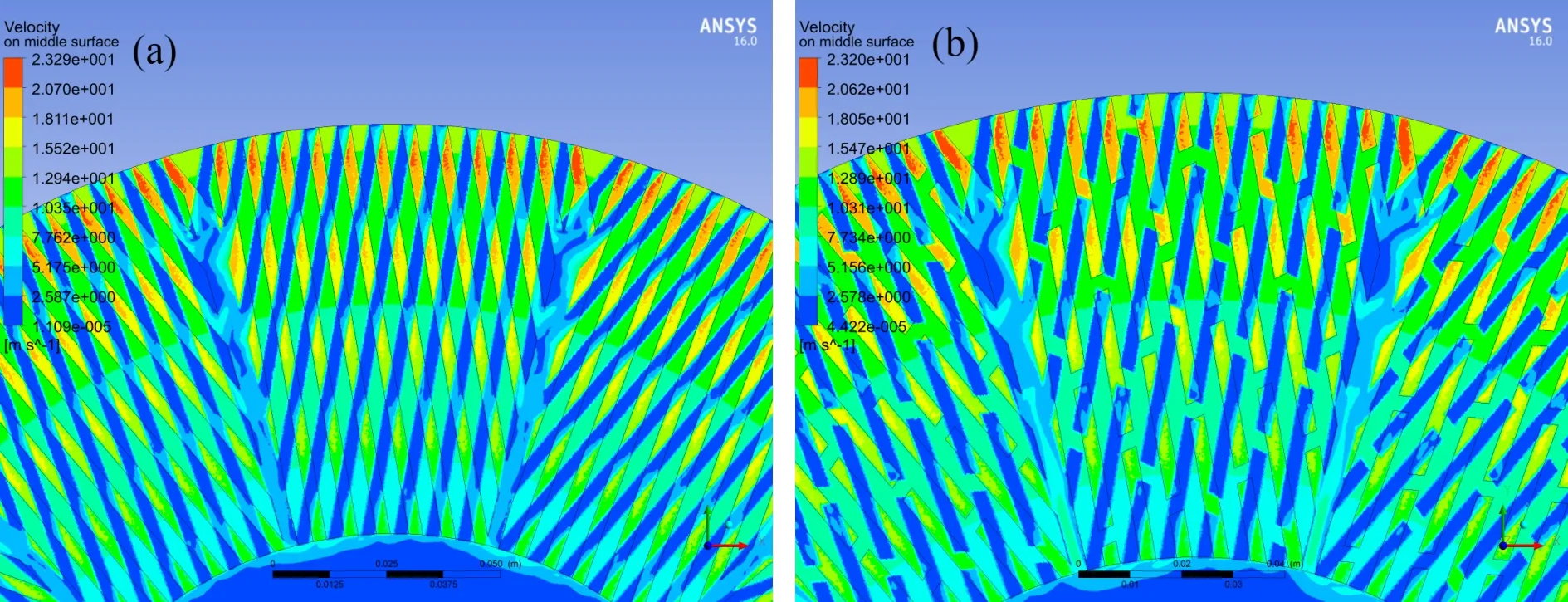

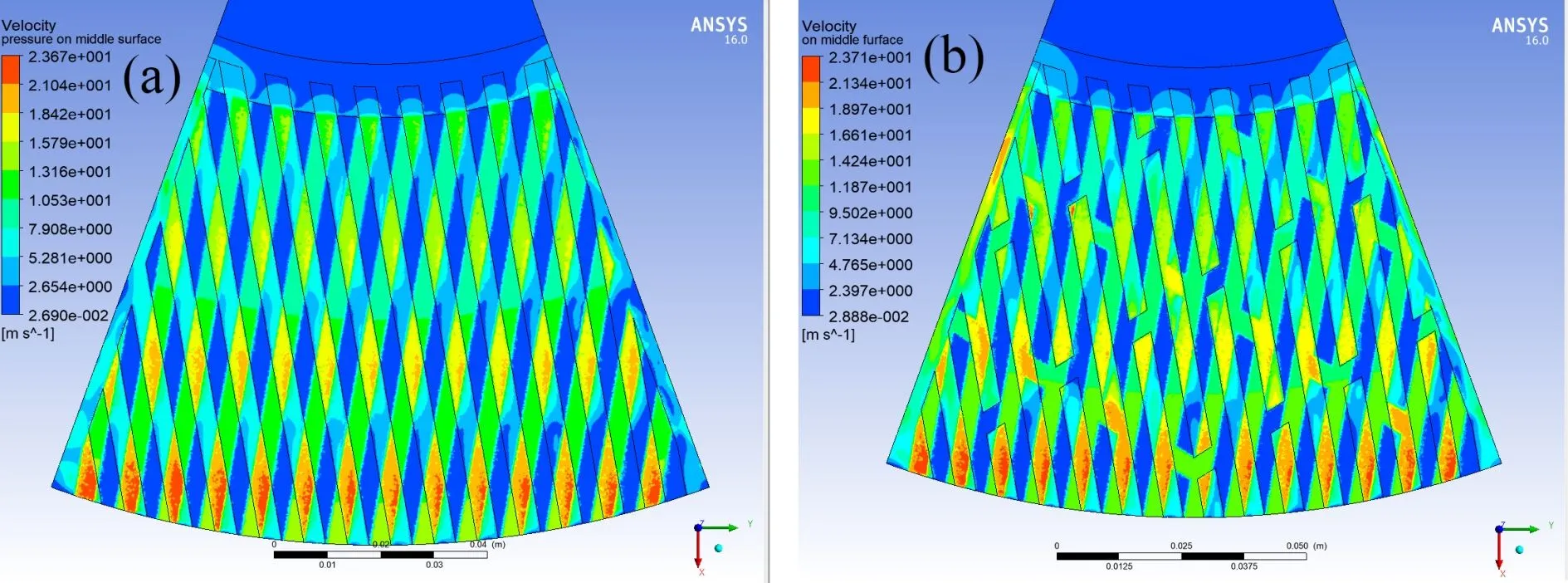

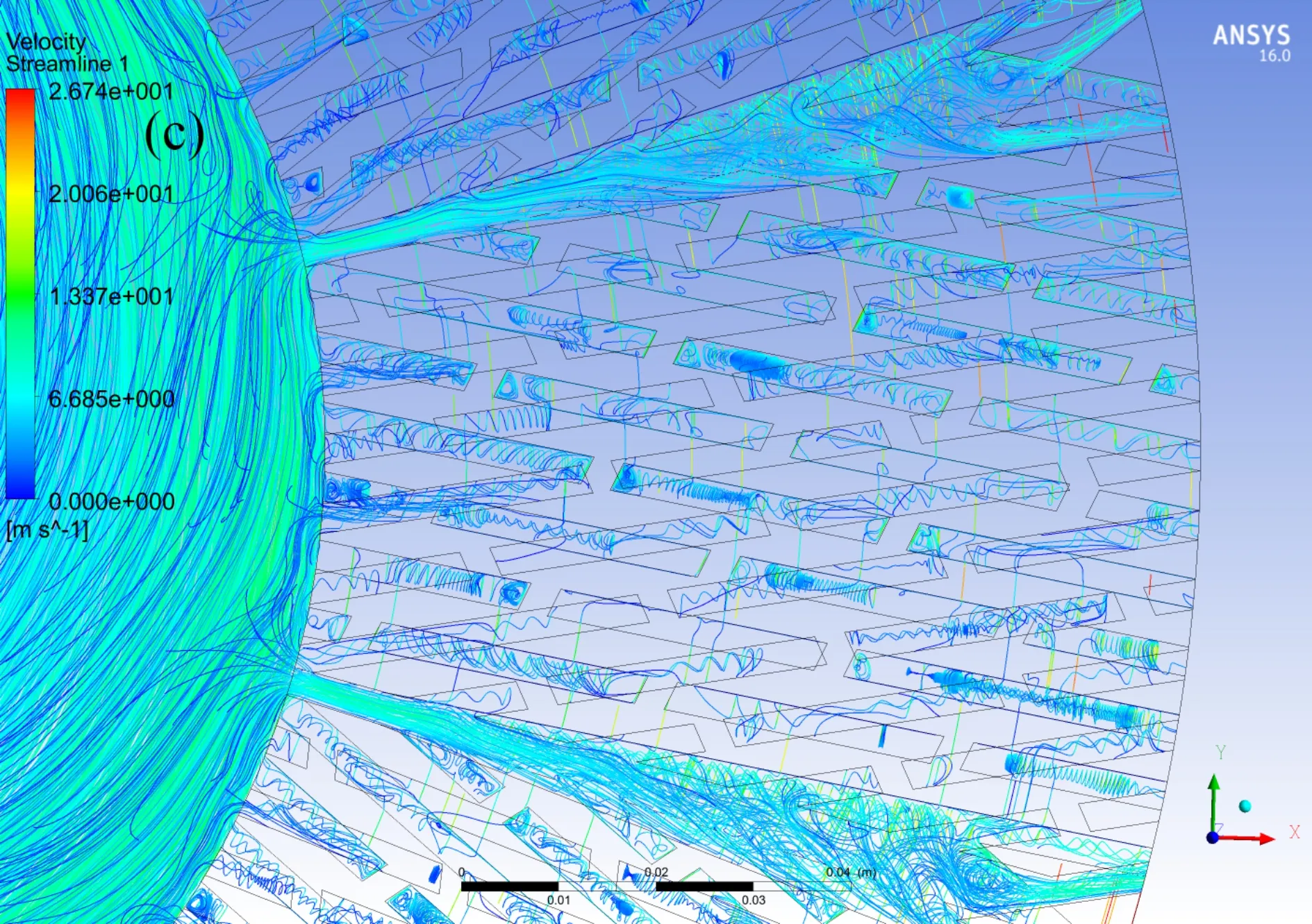

各挡坝磨盘磨区浆料流速云图如图16~18所示,从云图中可以观察到,齿槽中的浆料流速较小.在磨齿表面,浆料的流速在总体上沿着径向呈现递增的趋势,而在磨齿交错的区域,浆料流速最大.但各磨区内的浆料流速差异并不明显,仅在挡坝位置处,在该位置的浆料流速与其相同径向位置的磨齿表面流速相同,对于其他位置则没有明显影响.

(a)Disc-0(0) (b)Disc-5(252)图16 不同挡坝数量磨盘磨区流速云图

(a)Disc_0 mm (b)Disc_4 mm图17 不同挡坝高度磨盘磨区流速云图

(a)Disc-1 (b)Disc-2

(c)Disc-3图18 不同挡坝径向位置磨盘磨区流速云图

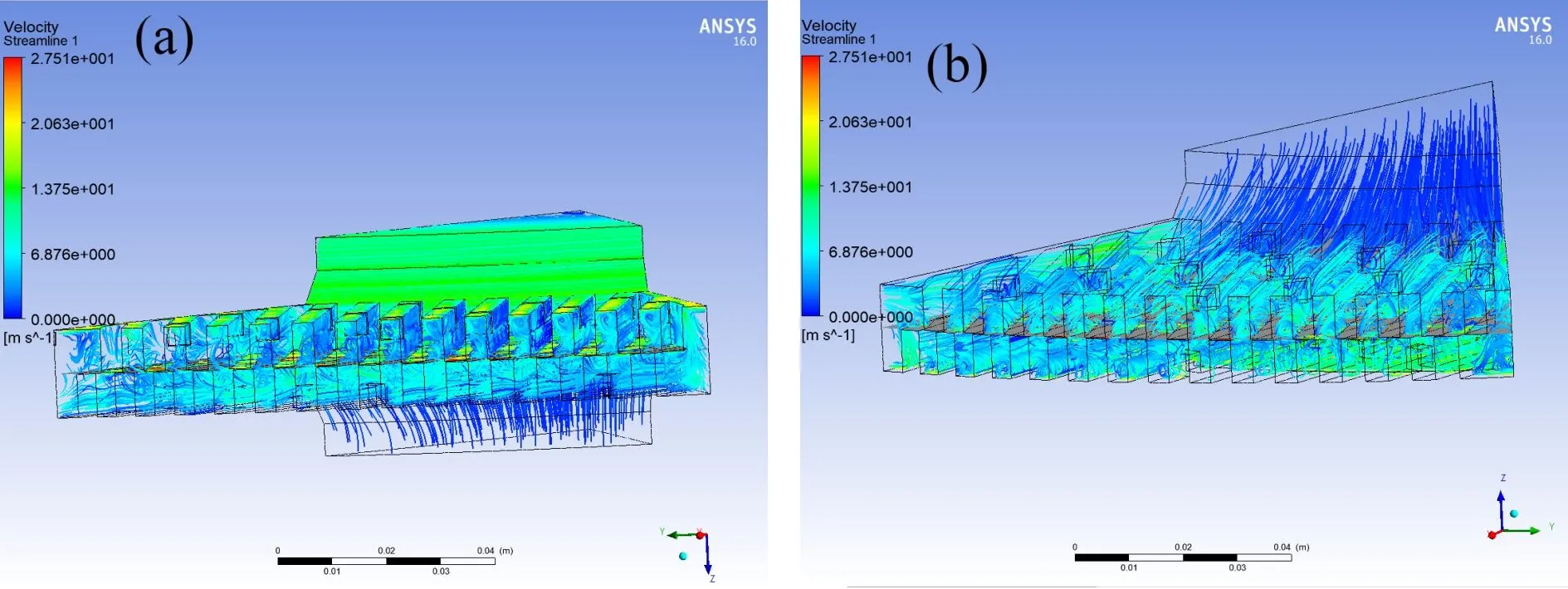

2.3 浆料流动轨迹

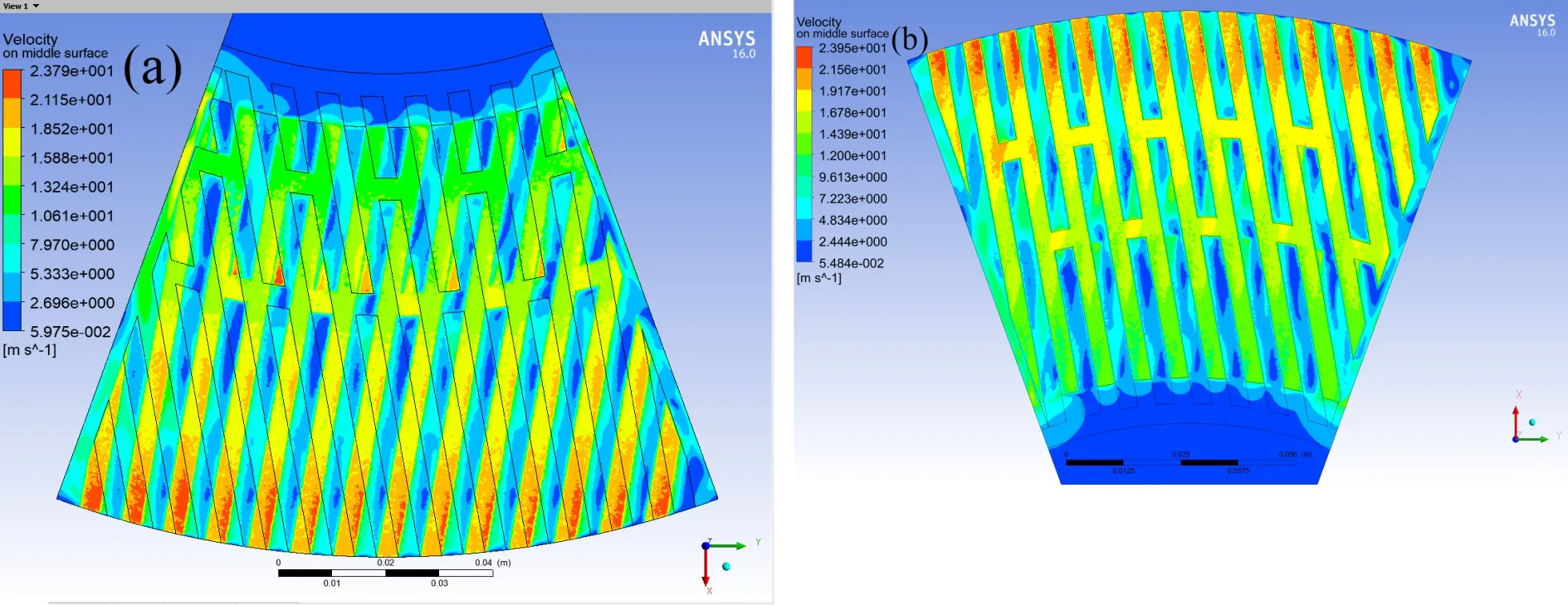

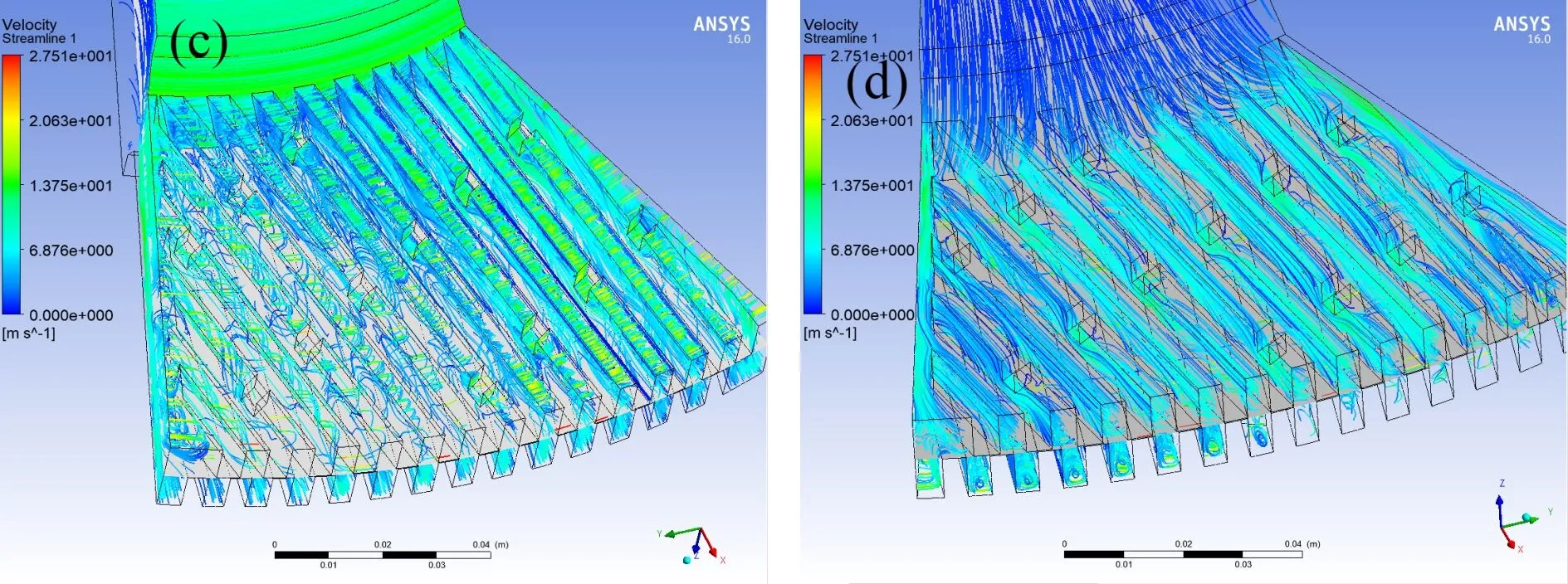

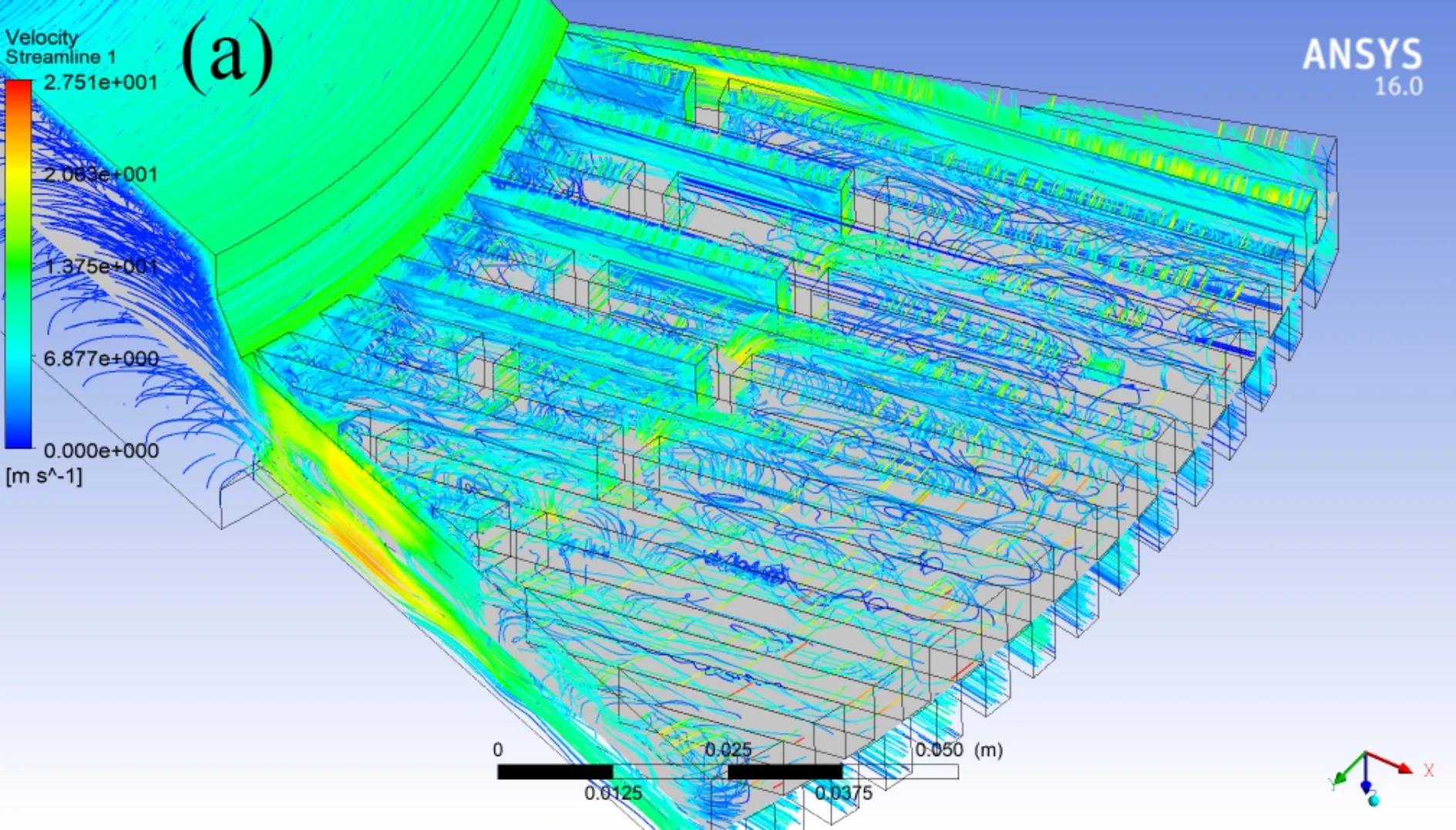

如图19(a)、(b)所示为不同高度挡坝磨盘的动盘与定盘区域内的浆料流线,观察流线侧面视图,动盘内的浆料流动形态主要为螺旋流动,存在较多二次流.在定盘齿槽中,浆料旋转运动的强度衰减,齿槽顶部浆料的流动形态为旋转运动,齿槽底部的浆料主要受到来自入口浆料的推动而呈直线流动.如图19(c)、(d)所示,动盘与定盘齿槽底部的浆料流动形态,动盘内浆料流经挡坝时,流通截面骤减随后骤增,在挡坝附近产生回流现象,且扇区内流量分布不均.而定盘内浆料则主要在入口进入的浆料推动下均匀布满整个磨区.

(a)动盘内流线侧视图 (b)定盘内流线侧视图

(c)动盘内浆料流线 (d)定盘内浆料流线图19 不同挡坝高度磨盘磨区流线分布

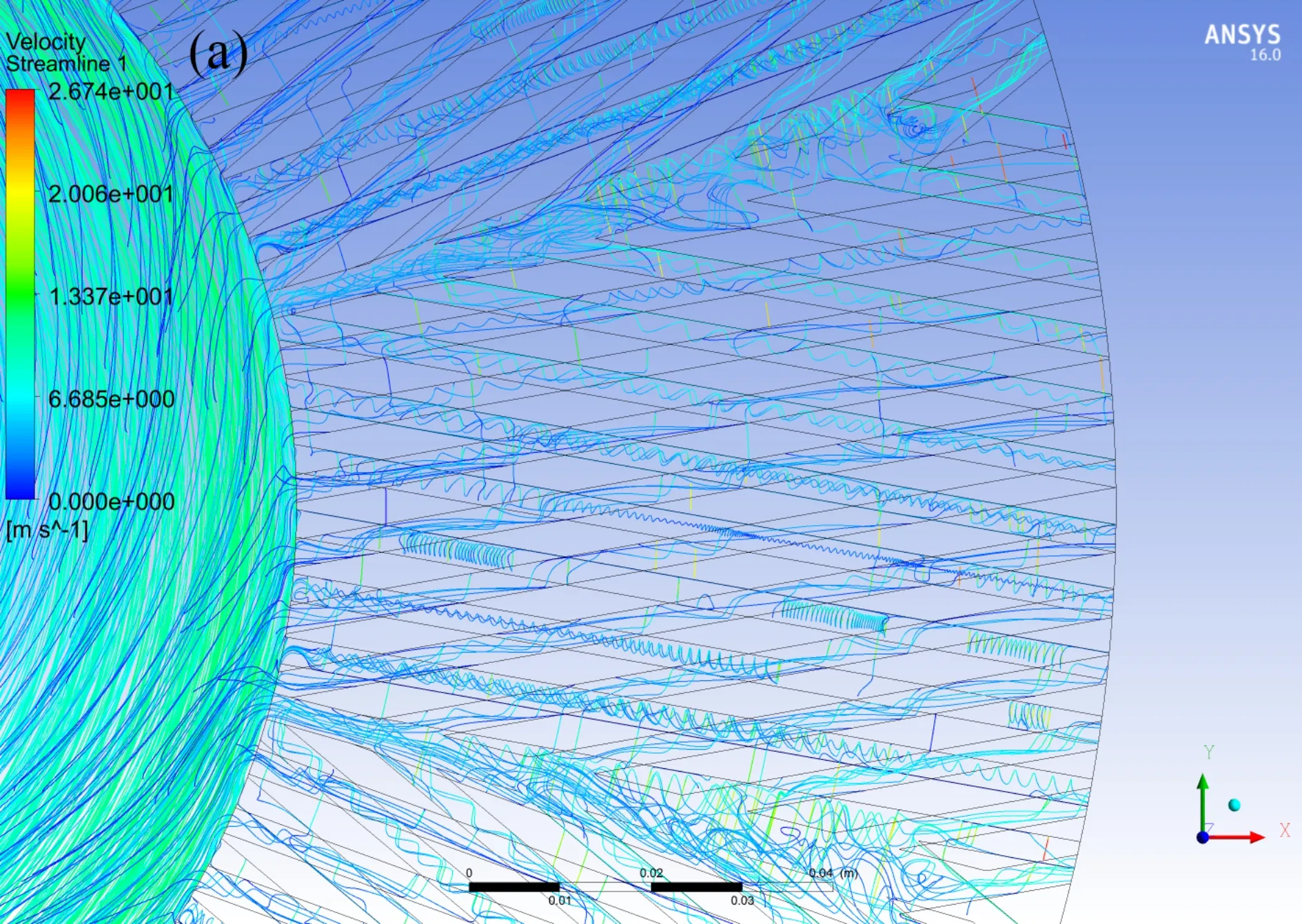

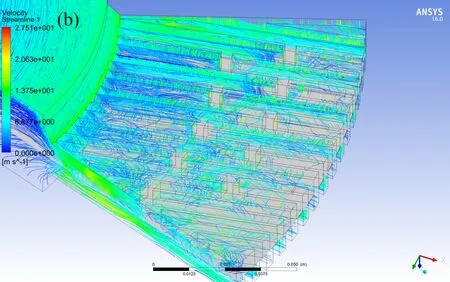

不同挡坝数量的磨盘磨区流线分布如图20所示,在随着挡坝数量的增加,浆料的螺旋轨迹螺距越短,螺旋轨迹数量越多,浆料中的纤维与磨齿的冲击次数也因此增加.在挡坝内侧,浆料受到阻碍产生堆积,在挡坝外侧,浆料流通截面骤增产生回流.

(a)Disc-0(0)

(b)Disc-3(144)

(c)Disc-5(252)图20 不同挡坝数量磨盘磨区流线

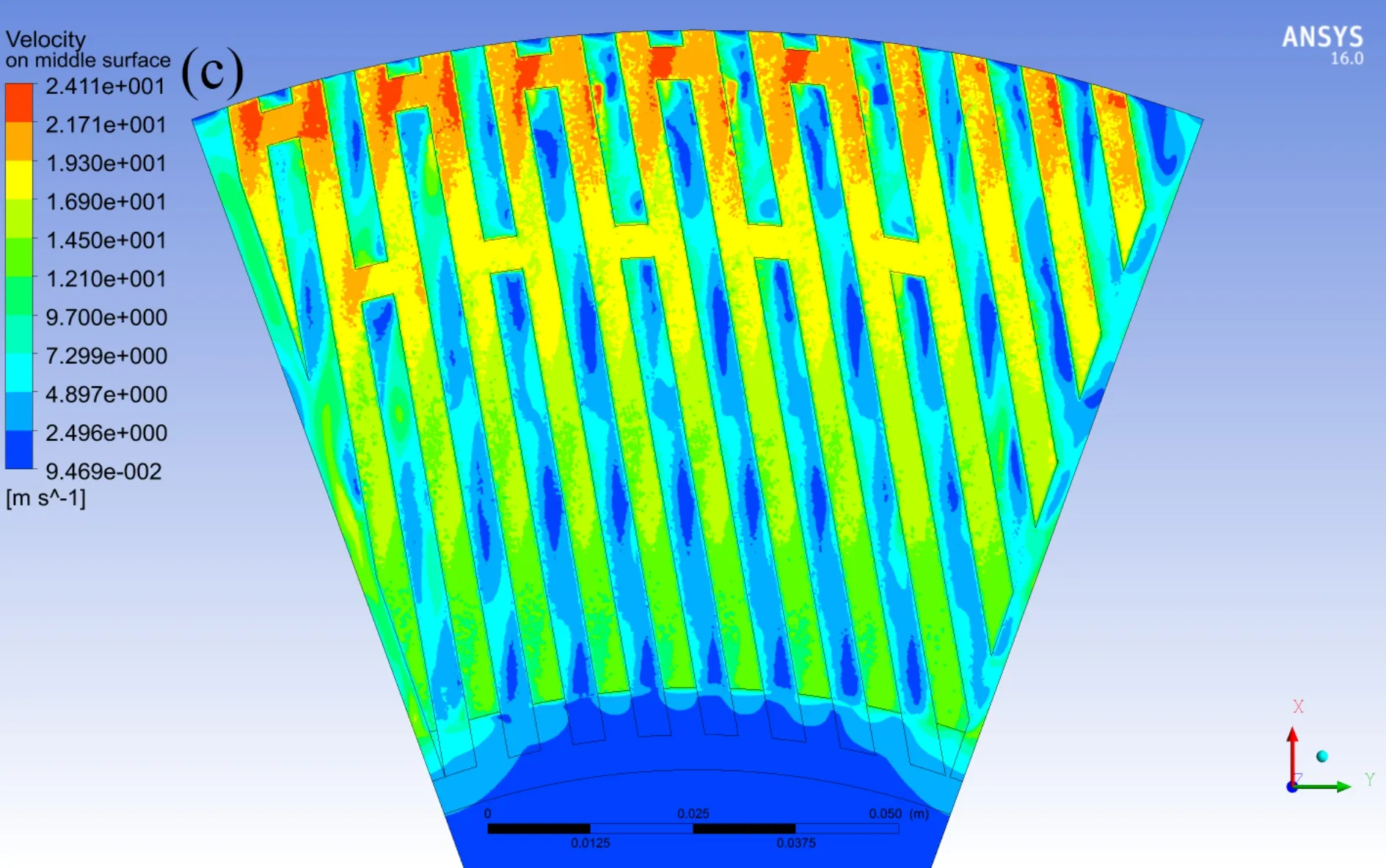

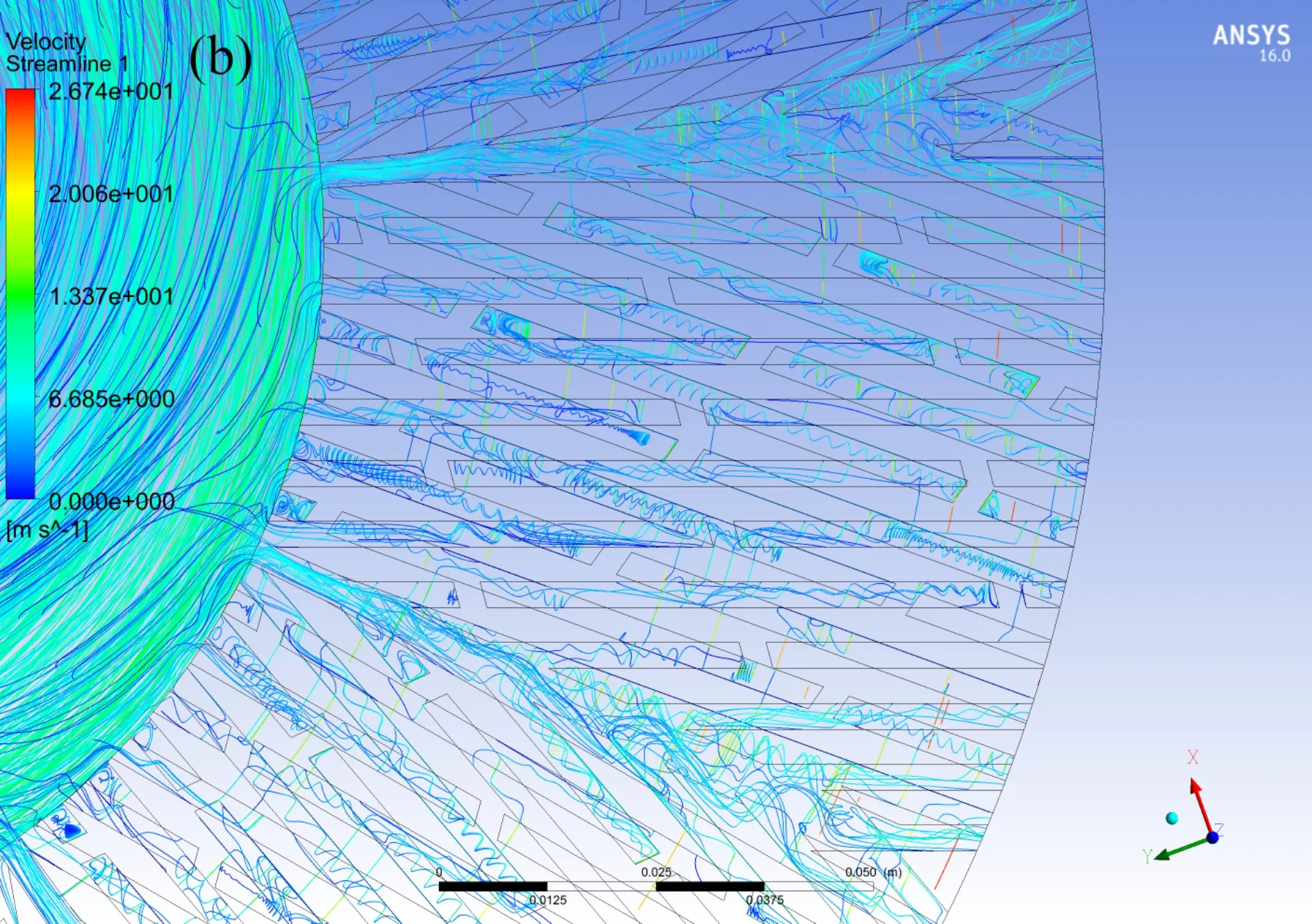

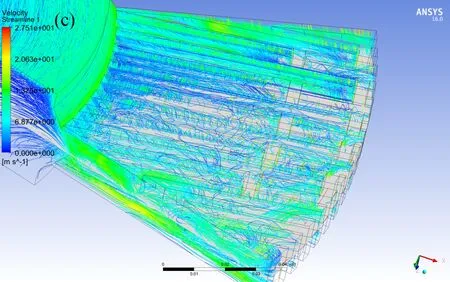

不同挡坝分布位置的磨盘磨区流线如图21所示,观察流线数量分布,在动盘磨区中心到挡坝位置的区域,流线分布更为密集,说明浆料在此区域的齿槽中留存量较大,随着挡坝位置外移,齿槽中的浆料留存量逐渐增大.

(a)Disc-1

(b)Disc-2

(c)Disc-3图21 不同挡坝径向位置磨盘磨区流线

3 结论

通过数值模拟方法对含有不同挡坝参数的磨盘磨区浆料流动过程进行了模拟,得出了以下结论:

(1)挡坝的参数变化对于磨区浆料流速的影响体现在挡坝位置处,在该位置处的浆料流速于其相同径向位置处的磨齿表面流速相同,而对于其他位置则没有明显影响.

(2)挡坝参数的变化对磨区中心位置的压力影响最为明显,当挡坝数量增加,磨区平均压力分别为:175 kPa、185 kPa、201 kPa、204 kPa、221 kPa、261 kPa,与挡坝数量的增加近似为三次函数;当挡坝高度从0增长到4 mm与磨齿等高时,磨区平均压力分别为227 kPa、235 kPa、259 kPa、316 kPa、486 kPa,与挡坝高度的增长近似为指数函数关系;当挡坝径向位置分别为124.25 mm、145.25 mm、167.25 mm时,磨区平均压力分别为:130 kPa,160 kPa,283 kPa,与挡坝的径向位置近似为二次函数关系.

(3)挡坝的数量与高度越大,或当径向位置越靠近磨区外侧时,浆料的螺旋流动轨迹越多,即对浆料流动的阻碍作用越强,因而磨盘对纤维的研磨作用也越强.