纤维浓度对聚酰亚胺/芳纶纤维复合海绵隔热吸音性能的影响

时宇杰, 宋顺喜,*, 张美云, 黎凌浩, 强 盛, 刘海棠

(1.陕西科技大学 轻工科学与工程学院 陕西省造纸技术及特种纸品开发重点实验室 轻化工程国家级实验教学示范中心, 陕西 西安 710021; 2.天津科技大学 天津市制浆造纸重点实验室, 天津 300457)

0 引言

聚酰亚胺具有优异的耐高低温性、自熄性、化学稳定性、绝缘性,可广泛应用于国防军工、航天航海、微电子等领域[1].由聚酰亚胺制备的海绵具有轻质多孔、比表面积大、耐温性强等特点,且自身具有良好的隔热[2,3]、吸音[4,5]、吸附[6]、传感性能,满足极端高、低温环境下的使用需求,因而作为一种重要的减重、隔热、吸音材料被广泛应用于飞机和舰船[7,8].

目前聚酰亚胺海绵主要采用溶剂缩聚发泡[2]和冷冻干燥[9,10]等方法制备,但存在制备过程复杂、制备效率低等问题,同时制备过程中使用的溶剂也带来一定的环境污染等,因此,寻找简便高效的制备方法获得聚酰亚胺隔热吸音材料,对于聚酰亚胺海绵材料的进一步发展与应用有重要意义.

然而,由于聚酰亚胺纤维表面光滑且无化学活性[11],导致其在水中分散性差、材料强度弱,无法满足材料加工和使用需求.采用芳纶沉析纤维对其进行增强可有效提升材料强度,但其纤维分散性和材料的多孔性仍无法满足海绵材料要求,因此,传统湿法成形技术不适用于纤维基海绵的制备.

泡沫成形是指在水与纤维的混合体系中加入表面活性剂,通过搅拌等方式向混合体系中引入空气并机械发泡,利用产生的泡沫分散纤维从而实现高性能纤维的高浓度均匀分散与节水节能[12,13].前期研究表明,采用泡沫成形方法可实现聚酰亚胺纤维的高效分散,在纤维浓度为0.4%时,与传统湿法成形技术相比,聚酰亚胺纸张匀度指数提升了100%,且在特定的匀度指数下纤维浓度可由0.05%提升至0.4%[14,15].Madani A等[16]将表面活性剂与纸浆纤维混合,通过高速搅拌发泡制备低密度纤维素基泡沫材料,结果表明纤维素泡沫材料具有超低的表观密度与优异的力学强度,且当密度显著降低时,强度未产生明显变化.因此,通过泡沫成形方法有望实现聚酰亚胺纤维的高效分散并制备纤维基海绵材料.十二烷基硫酸钠( Sodium dodecyl sulfate ,SDS) 作为一种典型的阴离子表面活性剂,因其能够产生尺寸均匀、性质稳定的泡沫,且在达到相同起泡体积条件下,SDS的使用浓度较低,因此,课题组前期以SDS作为发泡用表面活性剂时,研究了纤维配比对纤维多孔材料的孔隙率、力学强度与隔热性能的影响,发现纤维形态的差异会导致起泡速率、泡沫半衰期与滤水速率发生变化,从而影响纤维多孔材料的结构和性能[17].此外,成形浓度也是泡沫成形过程的重要影响因素之一,不同纤维浓度决定了混合体系的纤维含量,这会直接影响混合体系的发泡过程与泡沫含量,从而进一步影响纤维—泡沫混合体系在干燥条件下的滤水过程,最终获得不同表观密度与结构的纤维多孔材料,因此,不同纤维浓度对多孔材料的制备与性能变化具有重要影响作用.

因此,本文以聚酰亚胺纤维和芳纶沉析纤维为原料,采用泡沫成形技术制备纤维复合海绵,探究纤维浓度变化对纤维—泡沫混合体系起泡性能及纤维复合海绵结构与性能的影响,并揭示泡沫性质对隔热吸音特性的影响机理,为聚酰亚胺海绵的高效制备提供参考.

1 实验部分

1.1 原料

间位芳纶沉析纤维(纤维长度0.68 mm,纤维宽度31.1μm),聚酰亚胺短切纤维(6 mm),由国内某化纤企业提供.十二烷基苯磺酸钠,购自国药集团化学试剂有限公司;十二烷基硫酸钠(Sodium dodecyl sulfate,SDS),购自国药集团化学试剂有限公司.聚酰亚胺纤维使用之前,先采用浓度为1.2×10-3mol/L的十二烷基苯磺酸钠溶液在60 ℃下洗涤30 min,以除去表面污渍.

1.2 实验仪器与方法

1.2.1 实验仪器

标准浆料疏解机(Lorentzen-992304),瑞典L&W公司.高速搅拌器(IKA VISC6000),德国IKA公司.伺服多功能材料试验机(AI-7000-NGD),高铁检测仪器有限公司.热常数分析仪(Hot Disk TPS2200),瑞典Hot Disk公司.阻抗管(SW422、SW477),北京声望声电技术有限公司.

1.2.2 复合海绵的制备方法

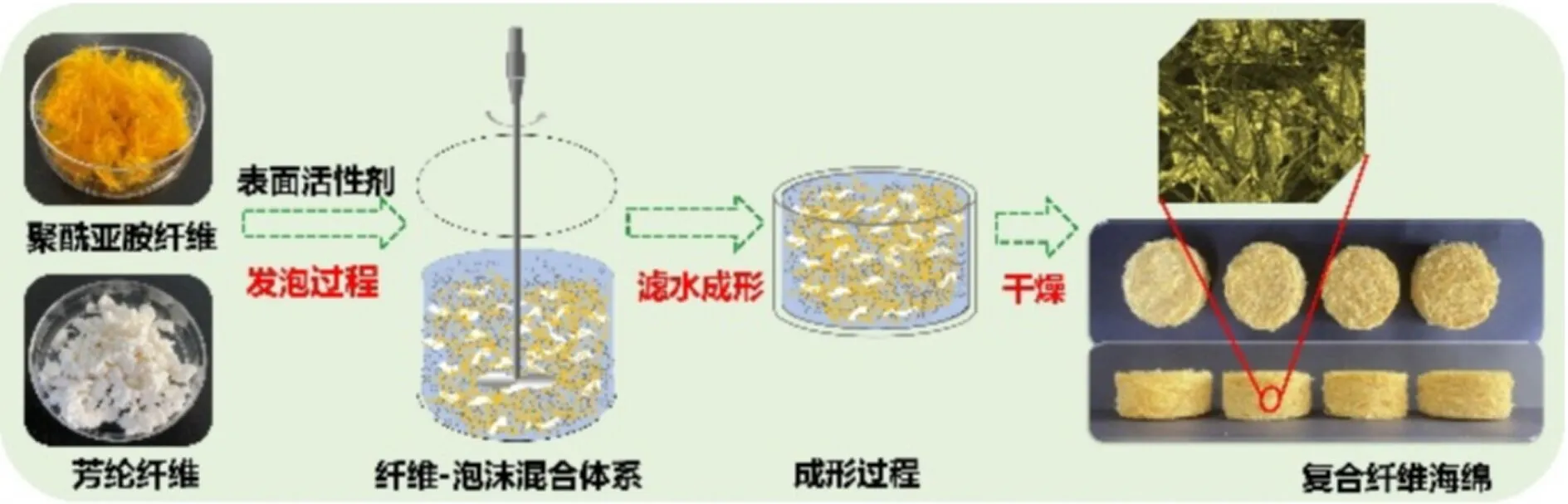

复合海绵的制备流程如图1所示.将聚酰亚胺纤维和间位芳纶沉析纤维按照3∶1的比例混合后加入自制的发泡容器中,加入表面活性剂SDS,其用量为0.6 g/L,而后加入去离子水控制体系总质量为200 g,最后置于高速搅拌器下以4 000 r/min的速度对纤维浆料发泡20 min,将所形成的纤维-泡沫混合体系转移到滤水成形容器中形成预制体,最后在105 ℃的烘箱中干燥3 h制备出纤维基复合海绵.实验通过改变纤维浓度调控泡沫特性和材料结构,制备纤维浓度为2 wt.%、3 wt.%、4 wt.%、5 wt.%的聚酰亚胺/芳纶纤维吸音隔热海绵.

图1 纤维基复合海绵的制备流程图

1.2.3 表征方法

(1)泡沫性质:采用发泡体积和泡沫中空气含量表征泡沫浆料的性质.发泡体积反映了纤维-泡沫混合体系体积的变化趋势,它是衡量浆料体系起泡快慢的重要指标;空气含量指纤维-泡沫混合体系中泡沫体积与浆料总体积的百分比,是表征泡沫浆料发泡能力和泡沫含量的综合指标.

(2)密度与比孔体积:通过万分位天平称量样品质量,通过测量圆柱形样品的半径(r)和高度(h)确定样品体积,根据质量/体积计算得出样品密度.比孔隙体积(SPV,cm3/g) 由公式 (1) 和 (2)[9,18]计算:

(1)

(2)

式(1)、(2)中:ρSG和ρbulk(1.4 g/cm3)分别是复合海绵和聚合物在本体状态下的密度.

(3)强度性能:采用伺服多功能材料试验机,在50 kgf作用下以30 mm/min速度分别对不同浓度下的纤维复合海绵进行应变为70%的压缩试验,表征其力学强度.

(4)导热系数表征:采用Hot Disk TPS2200热常数分析仪测定所制备复合的海绵的导热系数,将5501 F1传感探头置于两块复合海绵之间,静置稳定20 min后在20 mW条件下测试导热系数,导热系数反映了该材料的保温、隔热性能.

(5)吸音系数表征:采用四通道数字信号采集系统和直径100 mm与30 mm的阻抗管,对不同浓度下复合海绵在100~6 000 Hz的吸音性能进行测量,反复测试三次取平均值,用不同频率范围下的吸音系数反映吸声性能强弱,降噪系数为复合海绵在250 Hz、500 Hz、1 000 Hz、2 000 Hz吸声系数的算术平均值.

2 结果与讨论

2.1 泡沫浆料特性

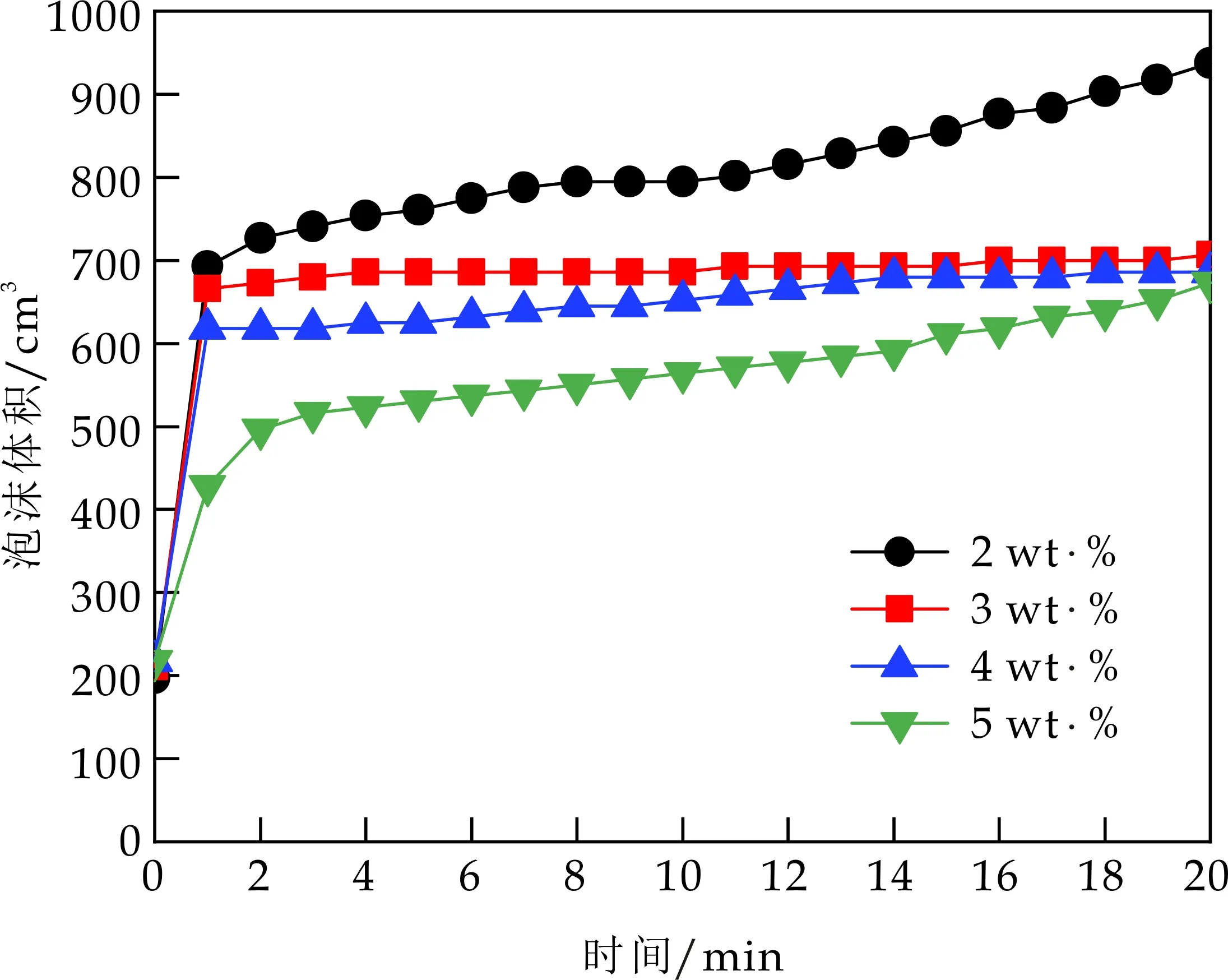

纤维用量对纤维-泡沫混合体系发泡体积的影响如图2所示.起泡初期(0~2 min),不同纤维浓度下纤维-泡沫混合体系体积均迅速增加.起泡2 min以后,纤维浓度为2%浆料的发泡体积随着时间增加而继续增大,而其他纤维浓度下纤维-泡沫混合体系的体积缓慢增加,直至18 min后达到相近水平.此外,在浆料发泡过程中,随着纤维浓度增大,起泡能力逐渐减弱.

图2 纤维浓度对纤维-泡沫混合体系发泡体积的影响

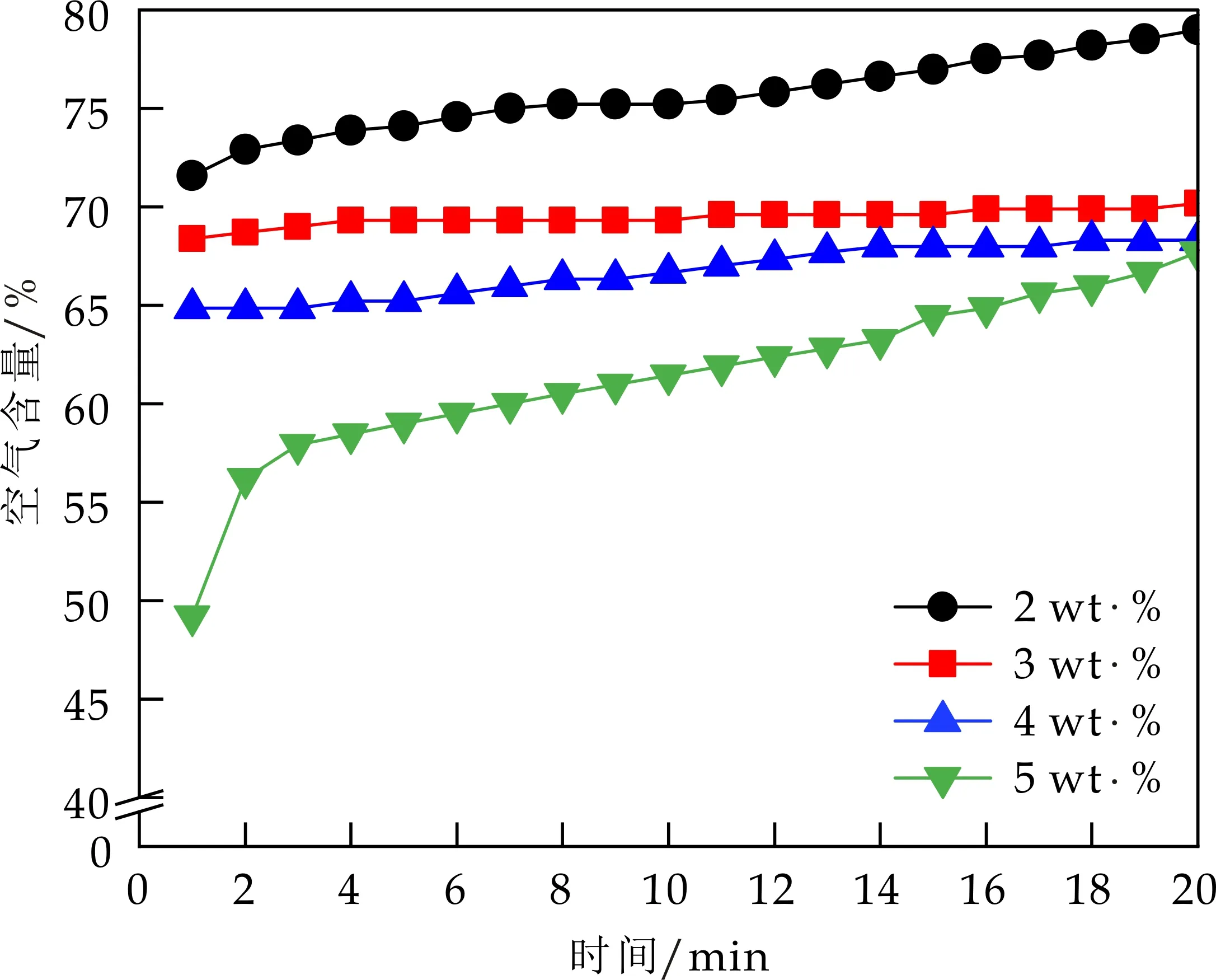

纤维浓度对纤维-泡沫混合体系空气含量的影响如图3所示.随着纤维浓度逐渐增大,纤维-泡沫混合体系中的空气含量均逐渐减小.这是由于在起泡条件相同时,纤维浓度增大,即纤维用量增加时,混合体系会形成更加致密的网络结构,进一步阻隔了表面活性剂在气液界面上的动态吸附与释放[19];另一方面,纤维浓度的增加,也使得纤维表面对表面活性剂的吸附量有所提高,进而降低了水中表面活性剂的有效含量.因此,随着纤维浓度的增大,纤维-泡沫混合体系的起泡能力逐渐减弱、空气含量逐渐减少.

图3 纤维浓度对纤维-泡沫混合体系空气含量的影响

2.2 复合海绵性能

2.2.1 密度与比孔体积

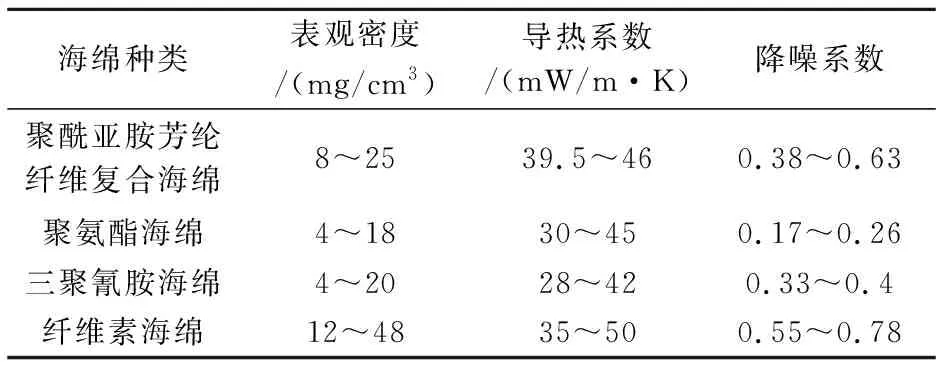

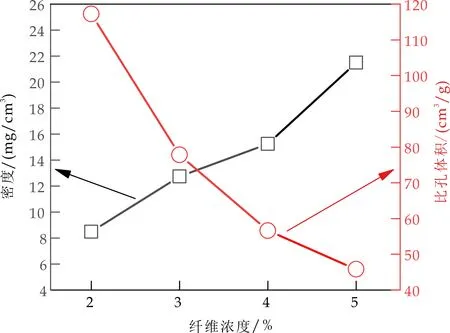

聚酰亚胺/芳纶纤维复合海绵的密度与孔体积不仅影响着材料内部孔结构,而且对材料的力学、热学和声学性能都有重要影响.实验采用泡沫成形技术制备相同体积的复合海绵.由图4可以看出,随着纤维浓度的增加,复合海绵的比孔体积逐渐减小,表观密度逐渐增大,但均小于25 mg/cm3,与表1中的商业多孔海绵相比较,如聚氨酯海绵[4]、三聚氰胺海绵[5]、纤维素海绵[20]等,具有相近的表观密度.

表1 商业化不同轻质海绵密度与性能对比

泡沫体积与泡沫空气含量决定着材料孔隙结构.当纤维基复合海绵体积相同时,随着纤维浓度的增大,所形成的纤维网络更加致密,因而表观密度逐渐增大,导致材料内部的比孔体积相应的减小.复合海绵内部丰富的孔隙结构可使热量不易直接穿透材料内部,有利于减少热量扩散,而且其多孔结构也有利于声波发生多次反射与折射,削弱声波的传播,赋予材料良好的隔热与吸音特性.

图4 纤维浓度对纤维复合海绵密度与比孔体积的影响

2.2.2 强度性能

与植物纤维不同,聚酰亚胺纤维与沉析纤维亲水性较差,且纤维较长,因而在水中分散性较差,从而影响材料的强度性能.在泡沫成形过程中,形成的泡沫通过位阻效应将纤维阻隔开,降低了纤维交织的概率,因而有利于形成均匀的三维骨架网络.芳纶沉析纤维自身独特的表面形貌、丰富的化学活性基团与较大的比表面积,使得其在材料成形过程中易形成氢键而赋予材料一定的强度,同时,泡沫使得均匀分散的芳纶沉析纤维与聚酰亚胺纤维互相缠绕,二者的协同作用形成了纤维复合海绵多孔网络结构.

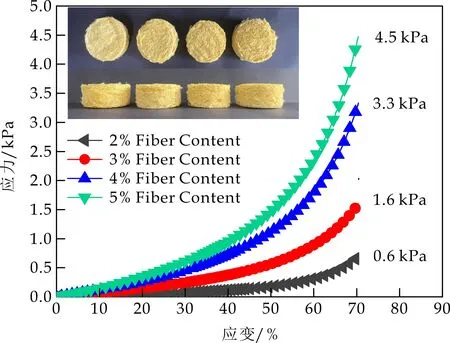

如图5所示,在相同应变条件下,随着纤维浓度的增加,复合海绵的压缩强度逐渐增大.这是由于纤维浓度的增大,材料拥有更加致密的网络结构,因而压缩应力随着纤维浓度的增大逐渐增大.与其他密度相似的海绵材料相比,纤维复合海绵仍具有优异的柔软性,可在承受极限压缩后完全恢复至原形貌而不产生形变,表现出优异的压缩回弹性能.这主要是由于聚酰亚胺纤维受到外力时表现出一定的韧性,同时芳纶沉析纤维的界面增强与包覆缠绕作用于聚酰亚胺纤维网络,实现整体结构增强,因而受到外力时,纤维复合海绵具有优异的压缩恢复性.

图5 复合海绵在70%形变下的压缩强度

2.2.3 隔热性能

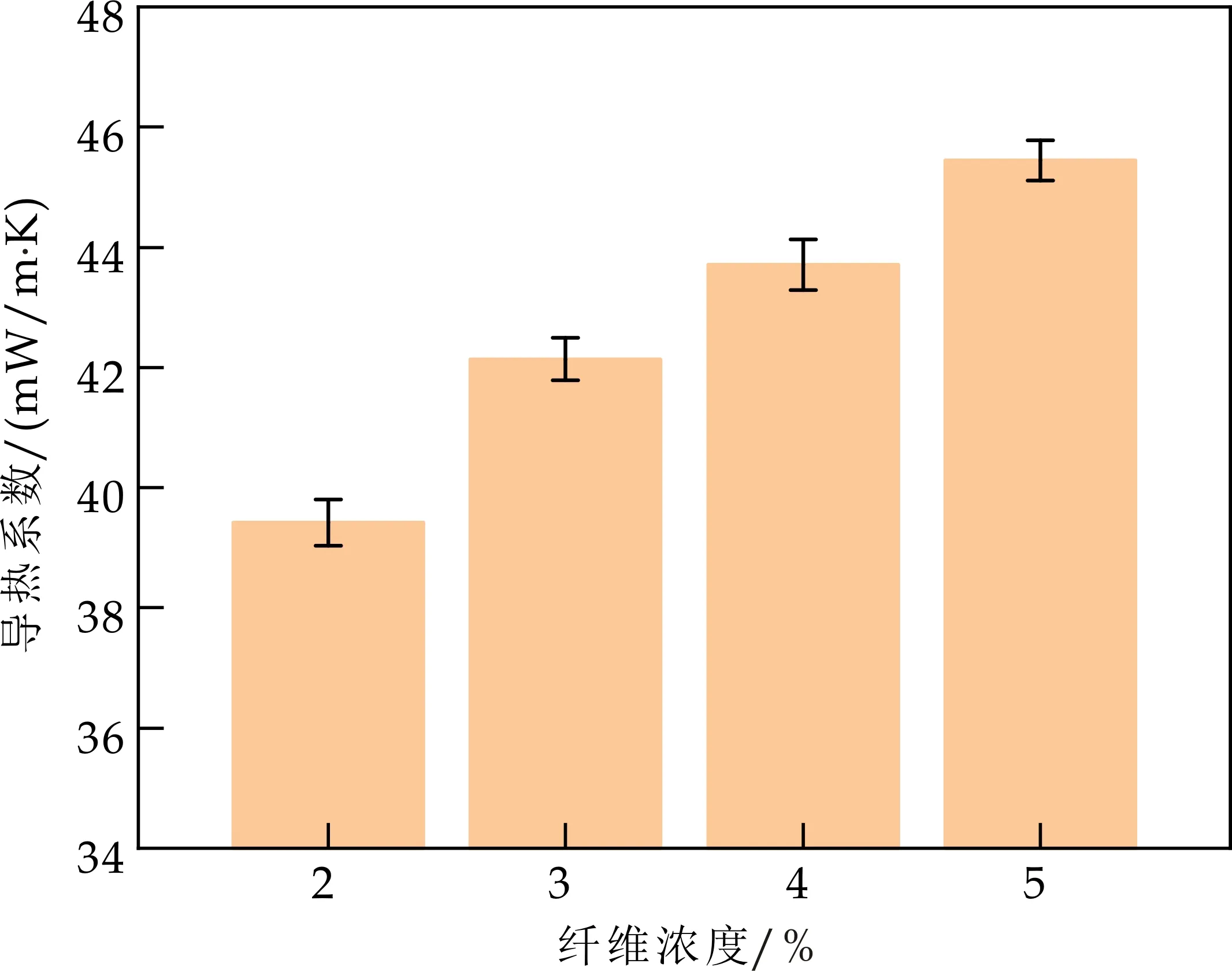

不同纤维浓度对纤维复合海绵的隔热性能影响如图 6所示.泡沫成形塑造了复合海绵低密度与高孔隙率的结构特征并使其拥有良好的隔热性能.随着纤维浓度降低,纤维复合海绵的导热系数逐渐降低,隔热性能增加.当纤维浓度为2%时,热导率为39.5 mW/m·K.

(3)

图6 纤维浓度对纤维复合海绵隔热性能影响

2.2.4 吸音性能

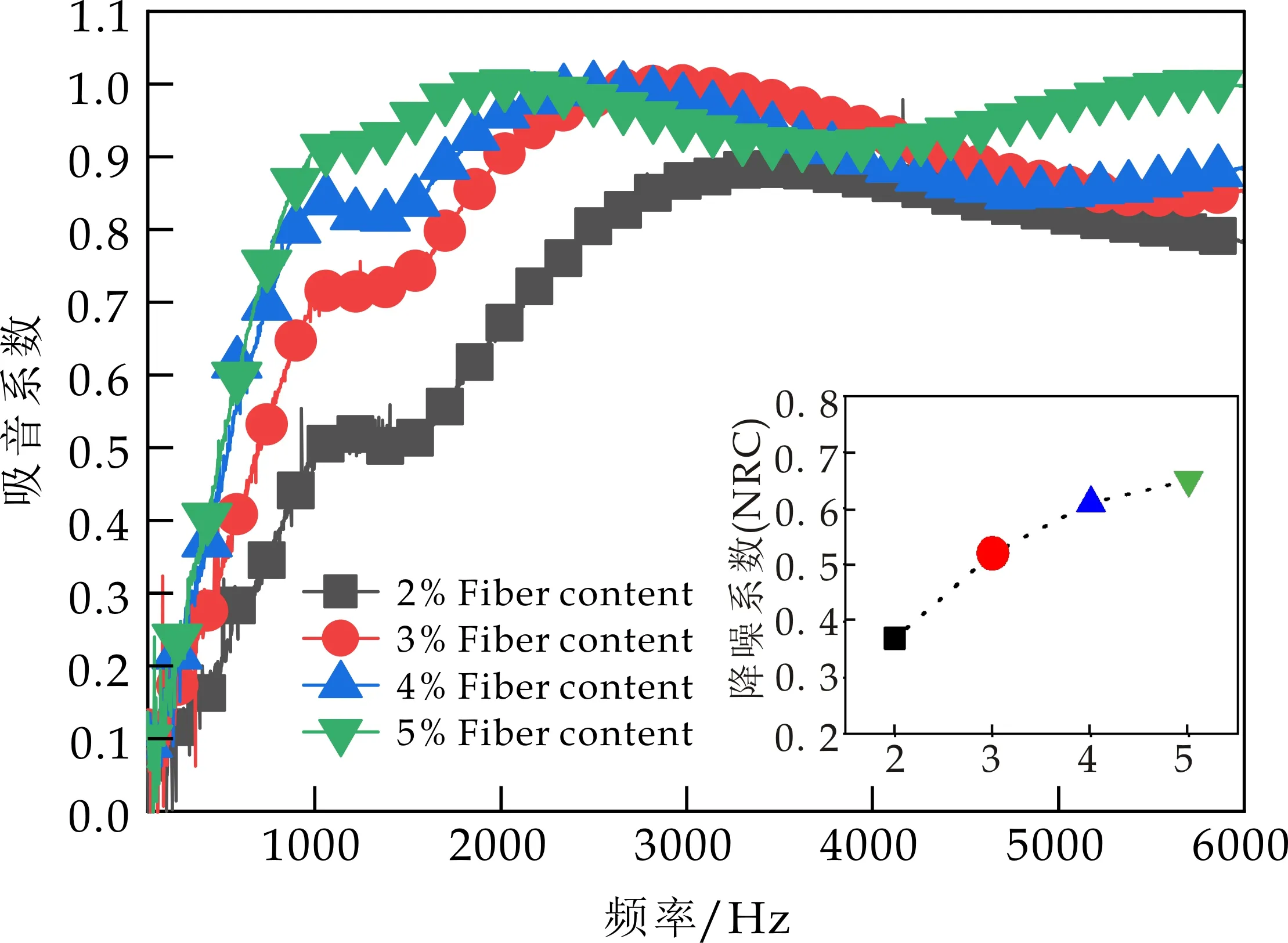

纤维浓度对复合海绵吸音性能的影响如图7所示.随着纤维浓度增大,材料整体的吸音性能呈上升趋势,尤其在500~3 000 Hz频率范围内,吸音系数均有显著提升,同时,降噪系数由0.38提升至0.63.

当声波通过开孔结构传播到复合海绵内部时,首先使内部的空气分子发生振动,声波能量通过粘性效应被减弱[23];其次,声波在材料多孔结构内部多次反射,引起骨架结构共振,并通过材料的阻尼损失实现能量转换[24];此外,声波通过空气与纤维孔隙结构摩擦作用,将声能转化为热能,最终实现吸音性能的改善.因此,泡沫成形制备的纤维复合海绵具有优异的吸音性能.

图7 纤维浓度对纤维复合海绵吸音性能影响

随着纤维浓度的增加,纤维复合海绵的密度逐渐增加,气固界面增多使得材料自身对声波的共振作用减弱,但振动的空气分子与孔壁的摩擦作用,使得声能转化为热能消散,极大地提升了纤维复合海绵的吸音特性.同时,随着密度逐渐增加,比孔体积降低,使得声波传输通道更加复杂,增加了声波传播中的曲折度并阻碍了声波的穿透,因而吸音性能有所提升.

因此,聚酰亚胺/芳纶纤维复合海绵不仅完整继承了聚酰亚胺纤维与芳纶纤维自身的优异性能,同时所形成的多孔网络结构,赋予海绵轻质、可变形的特性,并拥有良好的隔热与吸音性能.

3 结论

以聚酰亚胺纤维和芳纶纤维为原料,研究了纤维浓度对泡沫成形体系下制备的纤维复合海绵隔热吸音性能的影响.结果表明,随着纤维浓度的增加,纤维-泡沫混合体系的发泡体积与空气含量均逐渐降低;纤维复合海绵的力学强度、导热系数、吸音系数均随纤维浓度的增大而逐渐增大;当纤维浓度为2 wt%时,纤维复合海绵的密度为9 mg/cm3,且拥有最佳的隔热性能,导热系数为39.5 mW/m·K,当纤维浓度增大至5 wt%时,纤维复合海绵的降噪系数由0.38提升至0.63.因此,通过泡沫成形制备出的纤维复合海绵具有轻质、可变形、吸音、隔热等特性,为拓展其在国防军工、航空航海等领域的应用提供了新的思路