某核电机组汽轮机轴瓦螺栓咬死处理

上海核工程研究设计院有限公司 樊向松 郑东宏

某核电机组常规岛汽轮机轴承采用90°型式支撑,调整垫片在两侧90°支撑下部,中分面固定螺栓为细牙螺纹,轴系中心调整仅通过底部和两侧垫片,上下和左右移动轴承即可实现,轴系中心调整方便,但存在螺栓咬死风险。如果在安装阶段发现螺栓咬死,有足够时间和空间处理,难度不大。如果在汽轮机扣缸后发现螺栓咬死,则处理难度较大。某核电厂汽轮机扣缸后轴系中心复查,在紧固上部轴承座盖时,发现其中一个轴承上部的1条螺栓咬死。

由于厂家在设计中未考虑螺栓咬死、翻瓦情况,而且支撑瓦块厚度和宽度尺寸大,空间相对小,无法翻出下半轴瓦。若工程进入全面调试阶段,揭缸处理将会使主机安装工作全部暂停,影响整个工程进展,需要采用不揭缸处理。作为厂家对于结构空间狭小,无法布置厂家专用机床、钻床等处理设备情况下,在工厂内没有发生过类似情况,没有相关的处理经验。在安装现场处理时存在3个难度:切割并取出咬死螺栓,不损伤螺孔丝扣;在取出咬死螺栓后,需检查轴承座内螺孔丝扣损坏,如损坏需进行处理;在原完好螺栓中心不变的情况下,钻孔、攻丝,配套安装新螺栓。

1 问题描述及处理方案

某核电机组常规岛汽轮机本体为国外引进技术,额定功率为1250MW、1500r/min、单轴、中间汽水分离再热、四缸、六排汽、反动式凝汽式汽轮机。一个高压转子、三个低压转子通过刚性联轴器连成一个轴系,再通过刚性联轴器与发电机转子相连,每根转子都有一对径向轴承支撑,整个轴系有一个推力轴承,位于#1低压缸与#2低压缸之间的轴承座内,#1、#2轴承采用可倾瓦,其余为椭圆瓦,推力轴承采用金斯伯里式轴承机构。

高压和低压支持轴承具有自动调整功能的球形座结构,使轴承与转子轴颈能很好对中,所有的低压轴承均采用相同结构,仅在顶轴油接管处存在区别。90°轴承支撑型式结构最大优点:每次调整整个轴系中心仅进行上下和左右调整,不需要处理因调整瓦块垫片造成支撑接触面变化,将节省现场的大量的调整工作和劳动强度。但若扣缸后瓦块因螺栓故障,不能翻出,导致更换合适调整垫片难度较大。

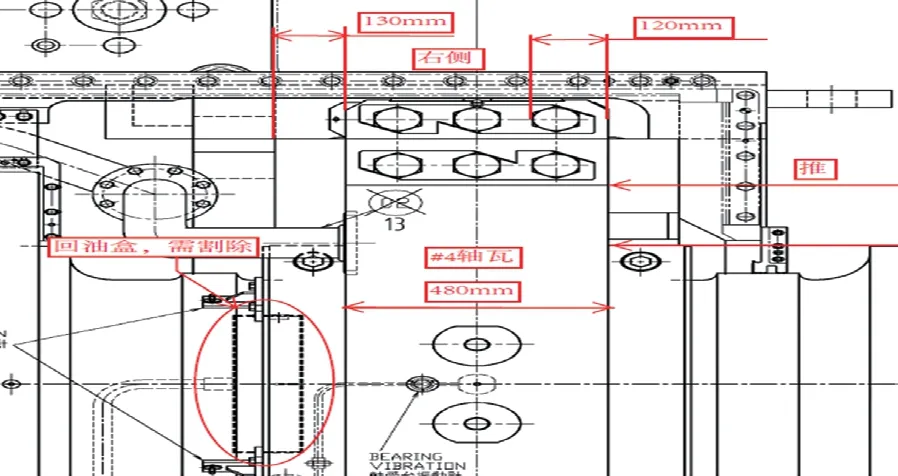

低压#1缸后轴承座(即#4轴承座)轴瓦下半结构中,轴瓦厚度为430mm,轴承瓦枕宽度为480mm,瓦枕下半螺栓材质为35CrMo,规格为M56×3×530mm,螺栓丝扣长度为118mm,瓦枕中分面与螺栓之间调整垫片厚度为2.5mm。在汽轮机扣缸结束后,进行轴瓦正式工作垫片更换时,发现低压#4轴瓦瓦枕下半螺栓1条咬死,咬死螺栓位置位于#4轴瓦右侧调端,直接后续安装工作。

对于这一问题,采用不揭缸处理。处理原则为在不损伤设备任何部件下取出咬死螺栓,检查轴承座瓦枕下半螺孔丝扣损伤情况,如果正常则更换新螺栓恢复安装;若检查结果座孔丝扣损伤,废掉损伤段螺孔丝扣,继续在原螺孔丝扣基础上向下继续配钻合适长度的螺孔、攻丝,加长损伤段座孔丝扣长度,保持原设计螺栓丝扣长度不变,螺栓受力不变,更换新制造加长螺栓。

割除咬死螺栓顶部的六角头部分,松开上半全部紧固螺栓,吊开上半瓦枕。取出剩余咬死部分,将轴承下半瓦枕恢复原位,重新定位后紧固其余5条螺栓,用定心套筒定位钻头位置,依次用不同规格的专用钻头逐渐扩孔,直至取出咬死部分螺栓。将咬死螺栓割除,取出咬死部分,如果座孔丝扣损伤轻微,则修整螺孔螺纹正常后更换新的螺栓安装。联合检查损伤情况,发现螺孔丝扣部分损坏,螺栓孔总长度为117mm,底部12mm 无丝扣,螺栓孔丝总长105mm,咬死部位上部丝长46mm,中间咬死部位长23mm(共计7扣),咬死部位以下36mm 完好无损。

采用将原有M56×3的螺纹孔扩孔至58mm、深度117mm,去除原有的M56×3所有螺纹,然后在原孔基础上向下重新钻孔,深度超过90mm、孔径53mm,在此基础上用M56×3丝攻攻丝至有效长度90mm。现场用专用设备扩孔,除掉中间损伤丝扣,在下部丝扣中心不变基础上重新补钻孔、攻丝,丝扣长度满足设计要求,保证上下部中心一致。重新安装厂家补供的加长螺栓,最后恢复设备。

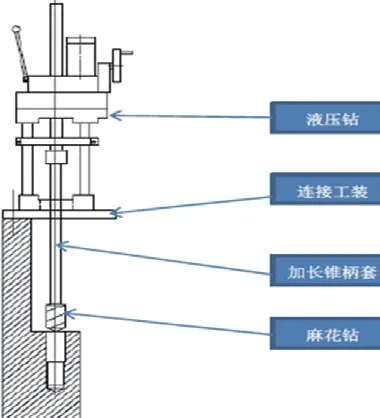

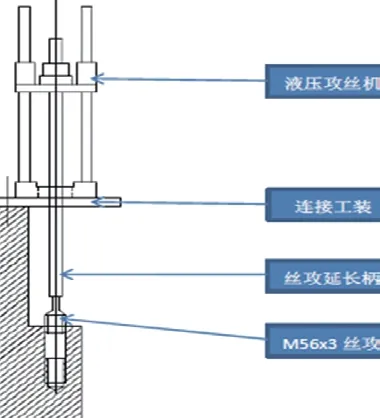

主要作业流程:轴瓦下半翻出→用千斤顶支撑联轴器→拆下瓦枕下半其余紧固螺栓→割掉咬死螺栓上部六角头→翻出下半轴承→顶起下半瓦枕,割掉咬死螺栓→割掉#4瓦枕回油盒,后移瓦枕→取掉咬死部分螺栓→用丝锥检查瓦枕下半螺孔情况(正常安装新的螺栓)→损伤则安装钻孔和攻丝设备→使用M20×60螺栓固定连接工装,将液压钻就位于连接工装上→在液压钻上安装加长锥柄,下部末端安装麻花钻→安装Ф58mm 麻花钻,启动液压钻进行钻孔至有效深度为117mm(图1)→依次更换Ф14mm、Ф35mm、Ф53mm 麻花钻,继续向下钻孔,控制钻孔深度→移除液压钻,使用液压攻丝机进行攻丝→完成攻丝后退出丝攻。

图1 钻孔有效深度117mm

2 施工技术措施

2.1 测量#4轴瓦处低压转子相关数据

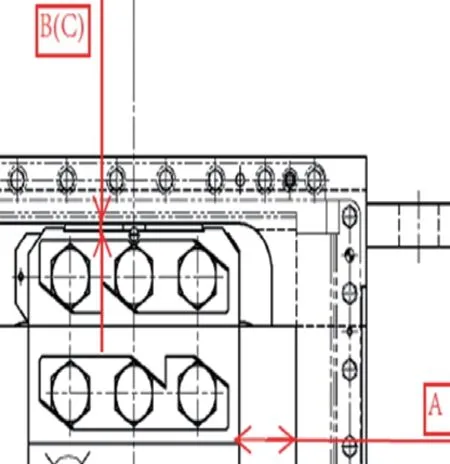

测量#4轴瓦下瓦套左右侧、前后侧固定垫板处间隙数据B、C 数值,瓦枕与轴承座的距离A(图2),做好记录。用内径千分尺测量#4轴瓦处低压2#转子油档洼窝处数据a、b、c(图3),做好记录。

图2 瓦枕与轴承座距离A

图3 低压转子油档洼窝a、b、c

2.2 用千斤顶支撑联轴器

在LP1-LP2转子联轴器处架设百分表,调整表的读数并记录。确保转子最终恢复原位;用100t 液压千斤顶在距离低压#2转子电端联轴器1.0mm 处顶起,在电端联轴器正下方用垫铁加不锈钢垫片或铝板垫支撑,同时在联轴器左右两侧用50t 液压千斤顶支撑,防止联轴器左右移动,固定好后松100t 液压千斤顶。

2.3 翻出#4轴瓦下半瓦体

测量下半轴瓦厚度,计算瓦枕吊起高度,确定瓦枕与轴颈的安全距离。在#2低压转子轴颈处加厂家特供的润滑油,使4#轴瓦与#2低压转子轴颈充分用厂房内行车将#4轴瓦沿着转子轴颈翻出(注意:保护好转子轴颈及4#轴瓦下半瓦体乌金面)。将翻出的瓦体清理干净(特别是乌金面)并用塑料布包裹好并妥善保存。将#4轴瓦瓦枕下半其余五条螺栓做好标记后依次拆下,用煤油清理干净并用塑料布包裹好,妥善保存。

2.4 割除咬死螺栓上部六角头

把#4轴瓦瓦枕下半右侧其余两个螺栓孔用医用胶带封住后盖上铁板,防止施工过程中杂物落入。用医用胶带封住4#轴瓦右侧定位垫片的间隙,并用铁板盖住,防止施工过程中杂物落入。做好周围的防火围栏,用切割机将咬死螺栓六角头割除(图4)。

图4 割除咬死螺栓上部六角头

2.5 切除咬死螺栓与轴承座接触处部分

将瓦枕中分面的杂物清理干净,把铁板移除,把医用胶带去除;用行车将#4轴瓦下半瓦枕吊起约150mm(注意:起吊过程中防止瓦枕摆动,瓦枕不能碰到低压2#转子轴颈),做好下半瓦枕的支撑措施,保证支撑稳定,把左侧支撑垫片取出,清理干净并用塑料布包裹好,妥善保存;把轴承座右侧的螺栓孔用医用胶带封住,用铁板盖住予以保护,防止切割过程中的杂物落入螺栓孔,同时将瓦枕左侧的螺栓孔封住,防止杂物落入;在瓦枕下半与轴承座螺栓咬死接触的部位切割开,切割完成后取下切割部分,然后取下右侧支撑垫片。

2.6 拆除临时支撑并把#4轴瓦瓦枕向电端移动,使咬死螺栓的螺栓孔露出

如图5所示,因回油盒阻碍瓦枕的移动,故先行割除回油盒。先将回油盒用铁板盖住(防止杂物落入),然后选择合适位置,用切割机切除相连接钢管,取下回油盒。取下后用医用胶带封住切口,防止灰尘进入,并用塑料布包裹好回油盒,妥善保存。用行车把#4轴瓦瓦枕向电端移动约130mm,使其和轴承座加强筋紧靠后放置,做好临时支撑,让咬死的螺栓孔及残留部分露出(如图4,将瓦枕向电端移动130mm,可以使咬死螺栓孔露出)。移动过程中不可碰触轴颈。

图5 割除回油盒

2.7 用磁力钻钻通咬死部分螺栓并取出

打磨平残留螺栓的顶部,用样铳在顶部确定中心。把瓦枕放回原位并定位固定,用临时措施支撑下半瓦枕(如用临时垫片支撑)。把φ65/φ16×260mm 的定心套筒放入螺栓孔内,根据固定好的位置固定磁力钻,用φ16×530mm 的钻头钻孔。依次换用φ30×530mm、φ45×530mm的钻头和相对应的定心套筒钻孔至钻通。用φ50530mm 的钻头钻孔,钻通后移开瓦枕,取下残留部分螺栓。

检查结果:螺栓丝扣已损坏,螺孔丝扣部分损坏;损坏情况:测量螺栓孔总长度为117mm,底部12mm 无丝扣。确认螺栓孔丝总长105mm,咬死部位上部丝长46mm,中间咬死部位长23mm(共计7扣),咬死部位以下36mm 完好无损。

2.8 螺孔钻孔、铰孔、攻丝

记录施工前在LP1-LP2转子联轴器处架设百分表的读数,做好记录,目的是在处理工作结束后,瓦枕恢复原位;把#4轴瓦瓦枕下半右侧其余两个螺栓孔用医用胶带封住后盖上铁板,防止施工过程中杂物掉入;将钻孔攻丝设备底座借用临时螺栓M20×60连接到轴承座中分面现有螺栓孔内。利用螺栓固定连接工装;将液压钻就位于连接工装上(图6);在液压钻上安装加长锥柄,下部末端安装φ53mm 麻花钻,利用φ53mm 麻花钻外径与原螺孔内径将液压钻中心调节和螺孔中心一致,到达中心后锁紧液压钻固定螺栓。

图6 液压钻及工装固定

连接液压站电缆,调试液压站。用液压管连接液压站和液压钻,通过油压调节阀调节液压钻转速;安装延长莫氏锥柄MT5-5-40及Φ58mm 麻花钻(保证一次能钻600mm 深),启动液压钻,调整转速大致在100r/min,调整液压钻行程向下,当钻头的刃口和螺孔的端面平齐后,在液压钻的导向杆上做标记,控制钻孔有效深度为117mm。钻孔过程中进给量要均匀,要适量加乳化液(乳化液尽量不要喷在外面,否则要及时清理)。

当Φ58mm 钻至目标尺寸后,将液压钻行程向上,将钻头退出孔外,拆下Φ58mm 麻花钻,测量钻孔深度,深度到达目标尺寸后(孔的直端尺寸117mm,孔的总深度135mm),更换Ф14mm 麻花钻将Φ14mm 钻孔定位套放置孔内,将液压钻行程向下,让Φ14mm 钻头的钻尖接触到孔的底部,在液压钻的导向杆上做记号控制钻孔有效深度为120mm,钻孔过程中进给量要均匀并注意及时清理铁屑和加适量的乳化液。

更换Φ35mm 麻花钻(如果深度不够,继续钻孔至目标深度)。将Φ35mm 钻孔定位套放置孔内,将液压钻行程向下,让Φ35mm 钻头的钻尖接触到孔的底部,在液压钻的导向杆上做记号控制钻孔有效深度为120mm,做好标记后进行钻孔,钻孔过程中进给量要均匀并注意及时清理铁屑和加适量的乳化液。

Φ35mm 钻到目标深度后,液压钻行程向上,拆下Φ35mm 麻花钻,把孔内的铁屑清理干净,测量尺寸是否到位。若深度不到位、装上Φ35mm 麻花钻继续钻至目标深度,如果深度到位、取出Φ35mm 钻孔定位套。换上Φ53mm 定位套及Φ53mm 麻花钻进行扩孔,扩孔到目标深度120mm;退出麻花钻及Φ53mm 钻孔定位套,清理孔内的铁屑,测量钻孔有效深度,拆除加长锥套,移除液压钻;使用液压攻丝机进行攻丝(图7)。

图7 液压攻丝机攻丝

将攻丝机的底座安装在工装板上,将攻丝机油连接至液压站上,调整好攻丝机的转速和方向备用;用M20×60的临时螺栓固定底座但不锁紧,将M56X3的丝锥的头攻牙型部分均匀的涂上攻丝膏,将M56X3丝锥头攻放进Φ53孔端面,装上攻丝定位套,使丝锥的中心和孔的中心一致,将丝攻延长柄套在丝锥的方柄上,装上攻丝连接头,将攻丝机和攻丝机底座连接并调整底座使攻丝机的中心和丝攻延长柄的中心一致并锁紧攻丝机底座。

在攻丝机导向杆上做标记,控制攻丝的深度在有效长度90mm。启动攻丝机开始攻丝,当攻丝深度20mm 左右停止攻丝,取下攻丝机及丝攻延长柄,将攻丝定位套取出,(攻丝定位套使攻丝的铁屑不易排出)再套上丝攻延长柄,装上攻丝机继续攻丝致目标深度。退出丝攻,取下攻丝机及丝攻延长柄,把孔内的铁屑清理干净后,将M56X3丝锥的2攻牙型部分均匀的涂上攻丝膏,手动将丝锥旋入螺孔内,直到旋不动为止。套上丝攻延长柄,装上攻丝机攻牙,控制攻丝的深度在有效长度90mm。

完成攻丝后退出丝攻,清理铁屑,检查螺纹情况。攻丝完后仔细检查螺栓孔,用手触摸检查,若有毛刺则及时处理,确保螺栓孔内无杂物、无毛刺,处理完成。

2.9 其他

向励端移动瓦枕130mm 后,用M56的丝攻重新检查下半螺孔螺纹情况,用手触摸,若有毛刺则及时处理,最后用白布蘸酒精进行清理,确保螺栓孔内无杂物;把新供螺栓进行检查清理,确保无毛刺,并用白布蘸酒精清理干净,然后涂抹防咬剂,进行螺栓试装(试装时,用手慢慢带入,旋入两丝扣,退出1丝扣,直至安装到要求位置)。

把轴瓦瓦枕恢复原位:把新供螺栓拆下并清理干净,用塑料布包裹好妥善保管。把瓦枕恢复原来位置,放入正式垫片,按照记录调整两侧间隙,确保与记录保持一致;把#4轴瓦按工序恢复原位,恢复后把千斤顶拆除,确保百分表及油档洼窝数据与记录一致;按照螺栓编号依次把瓦枕螺栓紧固。紧固时清理螺栓及螺栓孔,确保无毛刺、无杂物,并涂抹防咬剂。

3 主要质量控制措施及结论

钻孔前测量定中心套筒的加工尺寸,偏差控制在0.05mm 以内,内外倒角做好,避免卡涩;定中心套筒安装前,对厂家在厂内钻配好的销孔进行全面清理,保证干净、无毛刺、杂物;钻孔过程使用磁座钻的最低转速钻孔,控制好力矩,不能用过大力矩损坏钻头和铰刀等设备;按照销孔由小到大的顺序依次钻配,避免钻头力矩过载损坏;定心套筒的更换用顶丝取出,不能用尖锐工具撬别,以防损伤定心套筒或成品销孔的工作面。

在没有揭缸情况,现场通过严格的每一个过程工艺控制,用不同规格的钻头精密定心,通过定心套筒钻孔、扩孔、取出下部咬死螺栓部分,取出过程没有损伤螺孔。用液压钻、液压攻丝机成功钻孔、攻丝,完成中间损伤丝扣的切除,底部丝扣中心和上部中心重合。在钻孔、攻丝过程中,根据取出咬死螺栓的工艺过程,利用螺栓固定连接工装;将液压钻就位于连接工装,采用取出咬死螺栓的方法,用不同规格的钻头在定心套筒的引导控制下,进行钻孔、扩孔,达到要求尺寸后,用液压攻丝机,在定心工装固定下,找正、定心、攻丝,最终成功完成咬死螺栓的全部处理工作。