喷嘴参数对射流电沉积区域流场的影响*

韩红江 李勇峰 杨宗举 冷昊远 张宸铭 刘孟宇

(河南科技学院机电学院,河南 新乡 453000)

纳米材料是由极细晶粒组成的特征维度尺寸在1~100 nm的固体材料。由于其具有表面活性高、比表面积大以及小尺寸效应的特点,使其具有优异的综合性能[1]。纳米复合涂层中的纳米颗粒可以将其独特的物理机械性能传递给涂层,使复合涂层具有特定的性能,比如耐磨颗粒Si3N4、Al2O3等,减摩颗粒PTFE和石墨等[2-4]。纳米复合涂层在近些年得到了快速发展,已成为金属基复合材料中的重要组成部分,并在表面防护工程技术中获得了广泛应用。

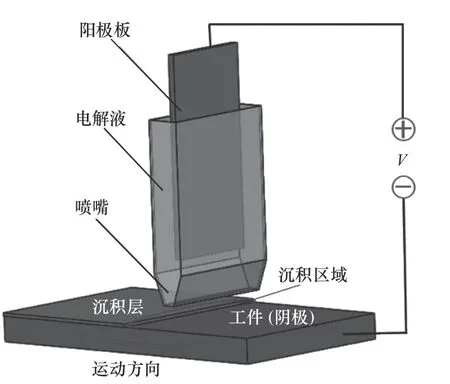

射流电沉积工艺是在粉末冶金和快速凝固工艺的基础上逐渐发展而来[5]。它是指沉积液经过喷嘴以射流的形式喷向阴极基体表面,在阳极和阴极之间通上电压,使沉积液中的金属离子在基体表面快速沉积,从而获得表面涂层的一种制备工艺[6-7]。其原理如图1所示。

图1 射流电沉积原理图

射流电沉积作为一种快速成型技术在近些年发展迅速。陈斐[8]等人利用射流电沉积和快速成型技术制备了三维实体零件,对工艺优化后,成功制备出了空间异形结构的铜零件。刘润[9]等人利用射流电沉积技术制备了纳米晶镍涂层,并研究了电流密度对涂层表面形貌和性能的影响。此外,射流电沉积还可以对轴类零件或盘类零件等承力部件的内外圆表面沉积复合材料,既能大大提高其抗疲劳性和耐磨耐腐蚀性,又能节约成本,简化结构[10]。与传统电沉积相比,射流电沉积不仅可以及时补充金属离子,避免氢气急剧析出,而且可以增大电流密度上限,提高电流效率,减小扩散层厚度[11-12]。

射流电沉积能够获得优良性能复合涂层的前提是流场和电场的合理分布,若流场和电场形成不均匀的间隙分布,沉积层的质量和性能将直接受到影响。因此,本文利用COMSOL 软件建立流体动力学模型,在流场下对长孔形射流喷嘴本体结构进行仿真分析,拟确定定域性较好的喷嘴参数;在流场和电场耦合作用下研究沉积层的轮廓分布情况,并通过实验验证仿真结果,这对提高沉积质量具有重要作用。

1 流场基本理论

雷诺数是判断液体流动状态的依据。当Re<1时,液流为蠕动流;当 1 <Re<2 320时,液流为层流;当 2 320 <Re<4 000时 为过渡状态;当Re>4 000时,液流为湍流[13]。对于非圆截面管道,雷诺数定义为:

其中:V为截面液体的平均速度;L为通流截面的水力半径,其等于液流的有效截面积与湿周之比;v为液体的运动粘度。

根据喷嘴的尺寸计算可得,沉积液在加工区域的流动状态为湍流,故采用湍流模型中的k-ε方程模型进行计算。为了简化模型计算,需要在仿真过程中做以下假设[14-15]:

(1)沉积液中不含气泡和多余固体杂质,沉积液为不可压缩粘性液体。

(2)对加工过程中由于温度的变化而造成的能量损失忽略不计,沉积液在流动过程中满足能量守恒和质量守恒。

2 喷嘴模型建立及仿真参数设定

2.1 喷嘴的几何模型

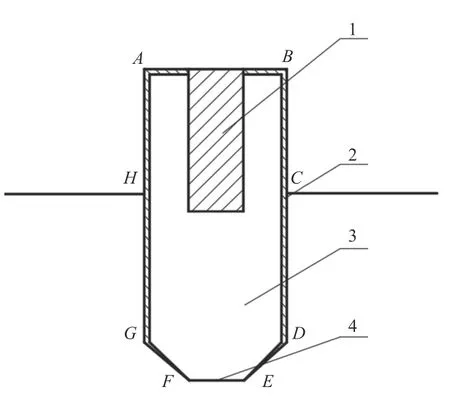

所采用的喷嘴为长孔形喷嘴,几何模型如图2所示。喷嘴出口长度为24 mm,出口宽度为1 mm,喷嘴侧壁厚度为1 mm,阳极板厚度2 mm,阳极板长度25 mm,喷嘴口与阴极工件表面的初始距离为最大值5 mm。

图2 喷嘴的几何模型

2.2 网格划分

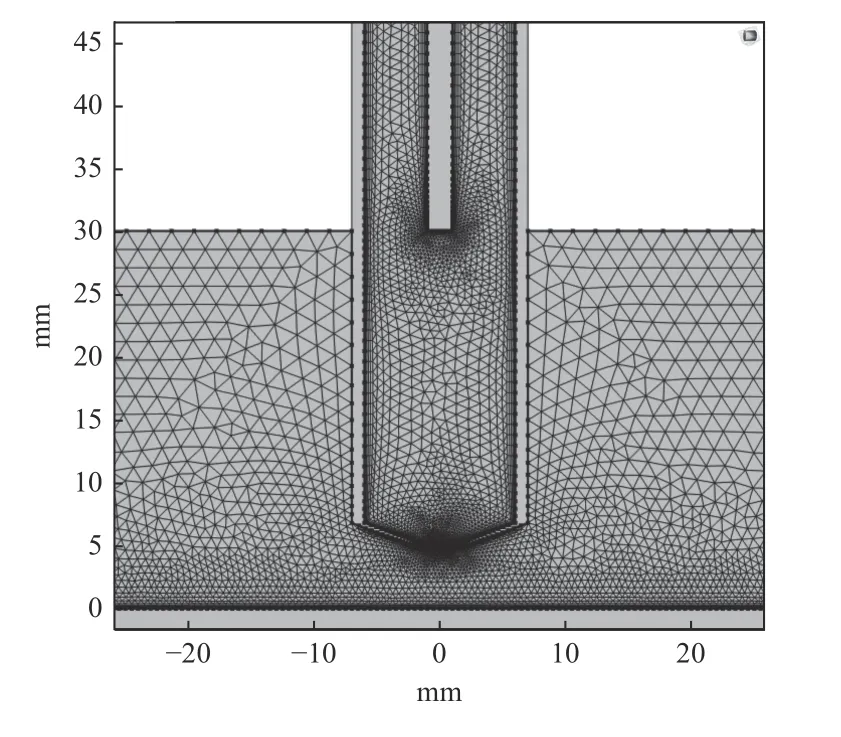

为保证仿真结果的精确性,将几何模型建立好后,需要对几何模型进行网格划分,且网格划分的质量将对仿真结果产生直接影响。对长孔形喷嘴几何模型进行网格划分结果如图3 所示。图3 中整个几何模型共有13 306 个单元,其中最小单元尺寸为0.009 75 mm。在网格划分时,根据该几何结构下流场的分布特点,在喷嘴出口处及沉积表面网格分布比较密集,其他位置网格分布较为疏松,即对喷嘴出口处及沉积表面的网格进行网格加密,以保证关键部位在流场中的求解精度。

图3 喷嘴几何模型网格划分图

2.3 仿真参数的设定

(1)材料的设置

根据设置流体的物理属性,在COMSOL 材料库中完成气相空气与液相沉积液属性的添加,其主要属性包括动力黏度、密度和相对介电常数。其中沉积液与空气的动力黏度表达式为eta(T),沉积液与空气的密度表达式为rho(T)。两个属性均是随着温度(T)的变量,温度(T)的范围是273.15~373.15 K。沉积液的相对介电常数是81,空气的相对介电常数是1。此外还需要将喷嘴的材料设置为固体绝缘材料。

(2)气液两相流参数设置

为了匹配实际的工作条件,需要在多物理场中添加两相流、水平集。因为沉积液在加工区域的流动状态为湍流,且沉积液在经过喷嘴腔体尾部时会产生一定的湍流漩涡,所以在气液两相流仿真分析中采用了可信度与精度较高的RNGk-ε模型。在湍流接口,首先设置初始值,即湍流动能为0.068 m2/s2,湍流耗散率为0.042;然后设置出入口的边界条件,入口处边界条件设置为压力,根据泵的参数设定喷嘴入口压力为63 700 Pa,且保持恒压,流动方向为法向流,且抑制回流。出口处压力为0。在两相流水平集接口,首先设置水平集初始化参数,即重新初始化参数为1 m/s,界面厚度控制参数为0.3 mm。其次分别设置液相的初始值,沉积液(Φ=0),无流动;设置气相的初始值,空气(Φ=1),并指定出入口。在多物理场接口,首先设置沉积液与空气的物理属性,其动力粘度与密度与材料属性相一致。然后根据网格划分结果由物理场控制进行参数化扫描。其第一步为相初始化,第二步为瞬态,时间步为(0,0.001,0.05)。

3 沉积区域的仿真分析

沉积层的质量受多因素的影响,如电流密度的大小及分布、喷嘴与阴极工件的相对运动速度等[16]。通过建立射流电沉积系统在沉积过程中的数学模型,主要分析长孔形喷嘴本身结构对沉积区域流场的影响,以及在电场和流场耦合作用下沉积层的轮廓分布状况。

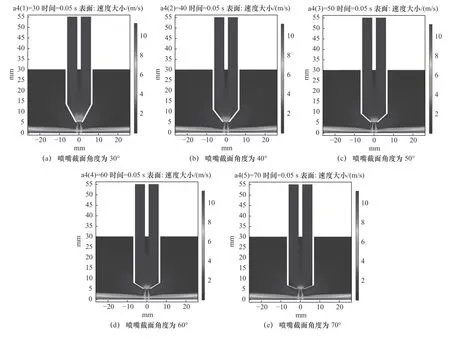

3.1 喷嘴截面倾斜角度对沉积区域速度和压力的影响

在射流电沉积的过程中,沉积液在变频泵的作用下以一定的速度和压力从喷嘴喷向阴极工件表面。其速度和压力除调节泵的参数可以改变外,喷嘴本体结构对其也有很大影响。故为了探讨喷嘴结构参数对沉积区域速度和压力的影响,对沉积区域流场进行了模拟分析,其结果如图4 所示。图4 为喷嘴截面倾斜角度从30°增大到70°时沉积区域流体的速度云图。由不同角度所对应的速度云图可以看出,沉积液从喷嘴入口到喷嘴出口速度不断变大,在喷嘴出口处由于喷嘴尺寸逐渐变小,所以沉积液速度迅速提高。当沉积液处于喷嘴出口与阴极工件之间时,速度达到最大,这与冲击射流理论是一致的[17];当沉积液被喷到阴极工件时,由于阴极工件的阻挡速度逐渐变小,且方向发生变化。随着喷嘴截面倾斜角度的增大,喷嘴出口处的速度变得更加集中且较为稳定。

图4 不同角度下沉积区域流体速度云图

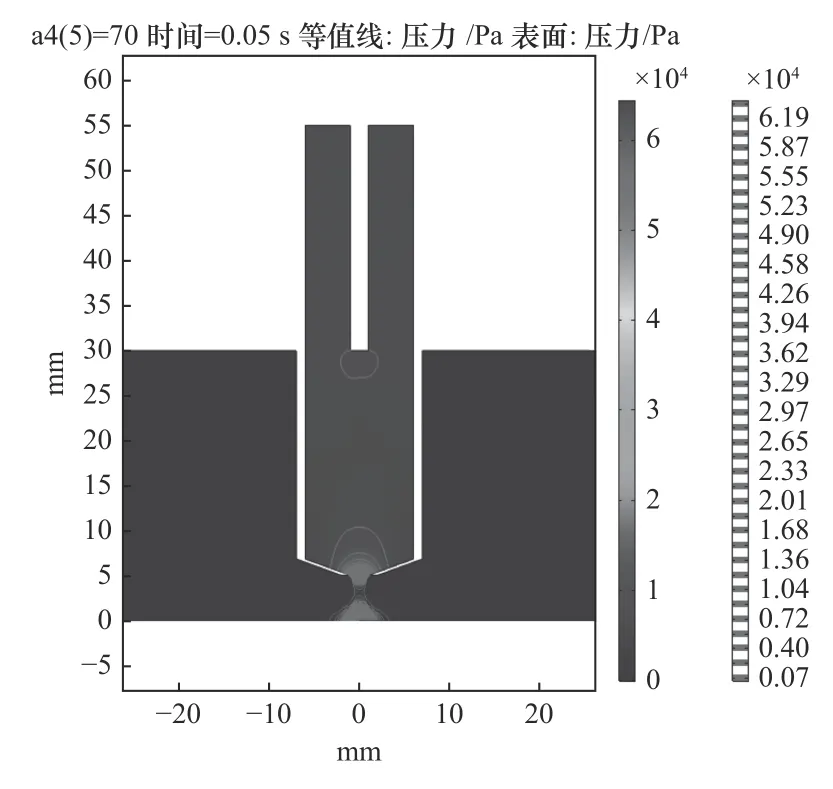

图5 为选取喷嘴截面角度为70°时沉积区域的压力分布云图,当改变喷嘴截面角度时,压力值分布特征基本不变,即从喷嘴出口至阴极工件表面压力值先减小再增大。这是因为沉积液在到达喷嘴出口之前都会受到压力,在喷嘴出口处开始逐渐变小,当沉积液喷到阴极工件表面时,由于沉积液的冲击作用阴极工件表面的压力又开始逐渐增大,既起到了机械活化作用,又可以除去表面粗大晶粒。

图5 喷嘴截面角度为70°时沉积区域的压力分布云图

3.2 喷嘴截面倾斜角度和喷嘴腔体长度对定域性的影响

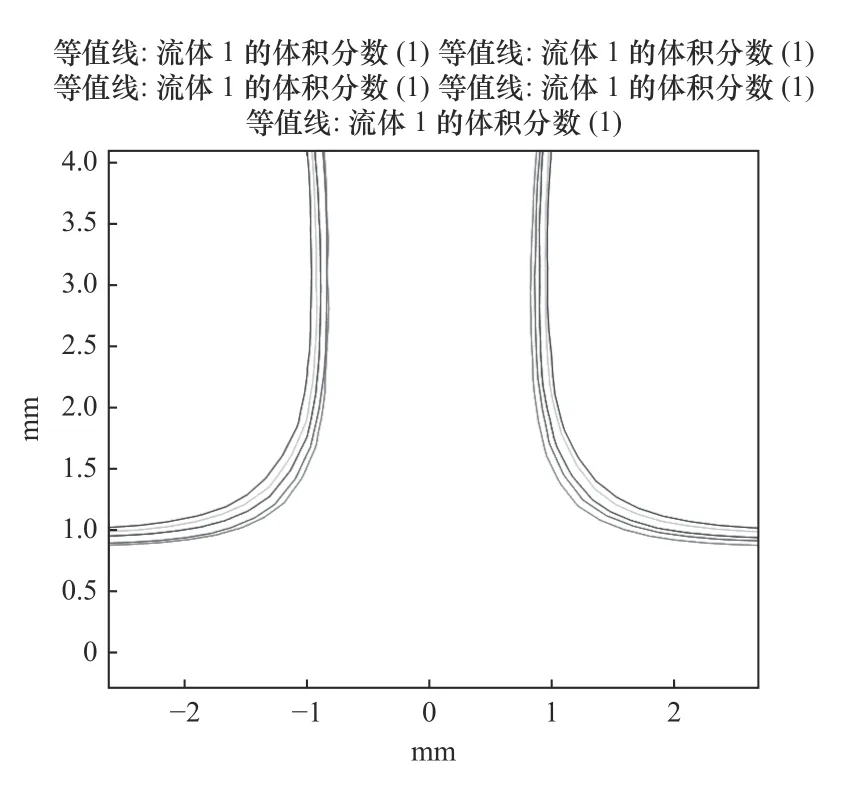

定域性是指在沉积区域的沉积尺寸与喷嘴出口尺寸的一致性[18]。由于沉积液在喷射过程中不可避免的发生扩散现象,所以在沉积过程中定域性的好坏直接决定沉积区域的尺寸精度。而在沉积过程中定域性的好坏主要由喷嘴结构、基体材料和电流密度分布情况来决定。本文主要分析喷嘴结构对定域性的影响。仿真分析结果如图6 所示,随着喷嘴截面倾斜角度由30°~70°不断增大,喷嘴喷出沉积液的定域性越好。即沉积区域的尺寸与喷嘴出口的尺寸越接近,所得沉积层的质量越高,性能更优。这是因为随着喷嘴截面倾斜角度的增大,喷嘴出口处的速度也随之增大且更加集中,不仅沉积液的定域性较好,流速的增大还会加快金属离子的补充速度,减小了扩散层厚度[19]。

图6 喷嘴截面角度对定域性的影响

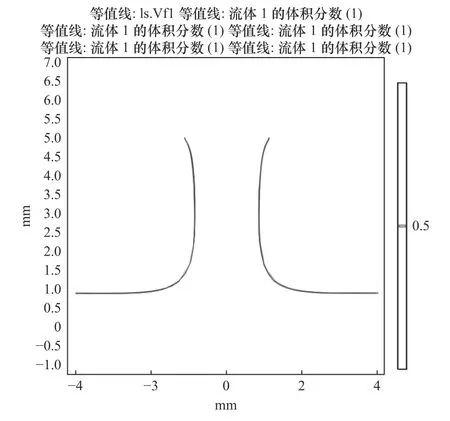

当喷嘴截面倾斜角度为60°时,腔体长度在30~80 mm的喷嘴对定域性的影响结果如图7 所示。仿真结果表明,喷嘴腔体长度的改变对喷嘴喷出沉积液的定域性影响不大。这是因为在电流密度一定、基体材料不变、喷嘴截面倾斜角度一定的情况下,只改变喷嘴腔体长度对沉积区域流场速度和压力的分布状况影响很小,所以其对定域性的影响也不大[20]。考虑到喷嘴的制造加工与固定安装问题,特选择喷嘴腔体长度为60 mm。

图7 喷嘴长度对定域性的影响

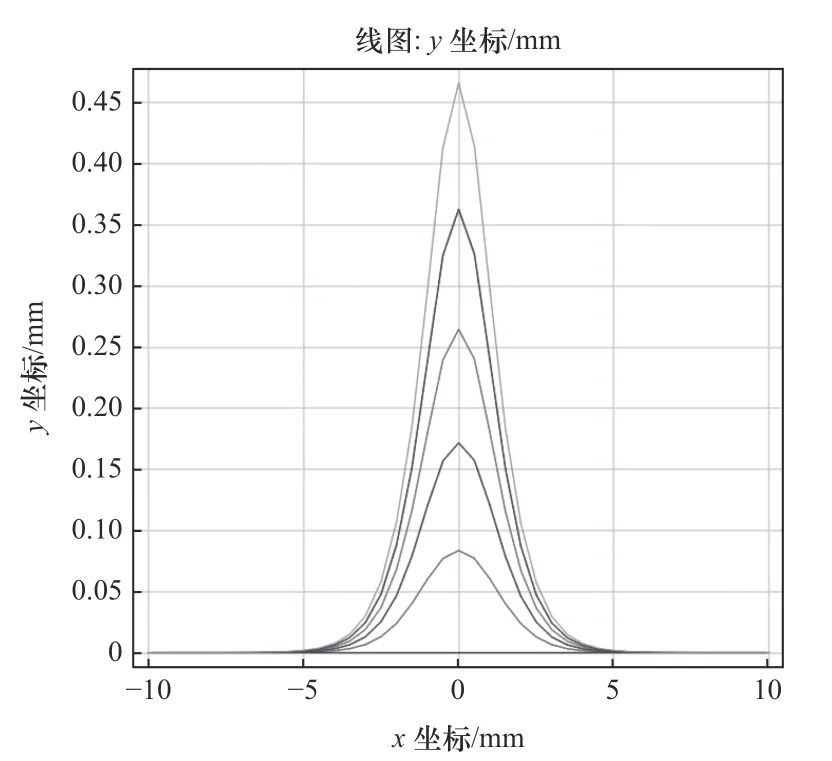

3.3 流场电场耦合作用下沉积层的分布状况

在流场电场耦合作用下,沉积层的轮廓图如图8所示。设定沉积总时间为20 min。随着沉积时间的增多,沉积层轮廓呈现中间高两边低趋势,轮廓结构关于x=0 处对称。并且在喷嘴正对应的范围沉积层最厚,且较为平缓。这是因为在阴极平台区域电流密度是均匀分布的,但沉积物底部还存在横向生长,而横向生长速度远小于纵向沉积速度,所以造成沉积轮廓厚度不一致[21]。这种现象将会严重影响沉积层的质量与性能。因此需要通过适当增加扫描速度或增多扫描次数来使沉积层分布更加均匀,从而获得更好的质量和性能[22]。

图8 流场电场耦合作用下沉积层轮廓图

3.4 实验验证

根据仿真结果,选择长孔形射流喷嘴参数为:喷嘴腔体60 mm,喷嘴截面倾斜角度为60°。利用射流电沉积制备Ni-Al2O3涂层,其参数为:电流密度125 A/dm2,阴阳极间距5 mm,阴阳极相对扫描速度0~600 mm/min,喷射流量3 L/min,沉积时间20 min。

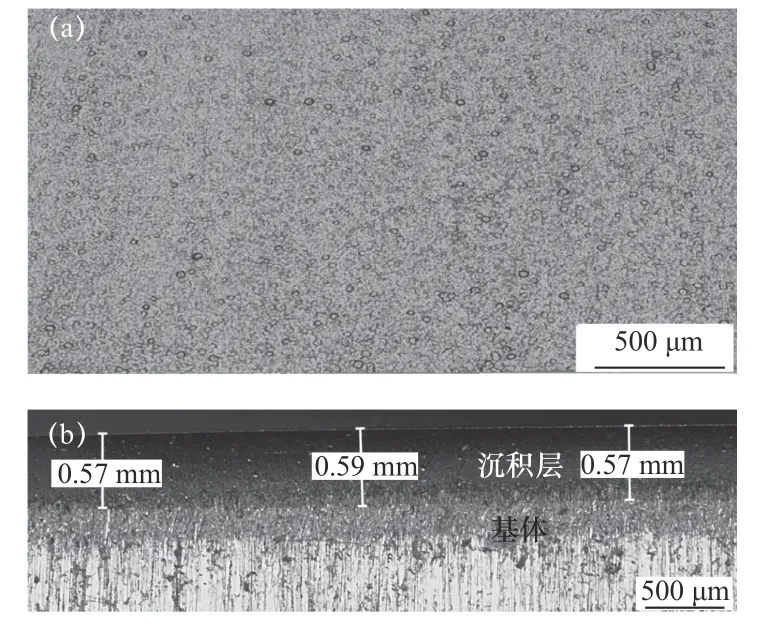

当扫描速度为0 mm/min 时,所制备的沉积层表面三维轮廓如图9a 所示,沉积层截面图如图9b所示,沉积层轮廓呈现出中间高两边低的趋势。该结果与仿真结果中图8 流场电场耦合作用下沉积层轮廓图趋势相一致,且沉积轮廓的平均宽度为1.3 mm,与喷嘴出口宽度相差较小,这与仿真结果图6 喷嘴截面角度对定域性的影响中的结果相一致,说明该结构的喷嘴定域性较好,建立的射流电沉积模型有效。

图9 扫描速度为0 时下沉积层表面及截面轮廓图

为了改善沉积轮廓分布不均匀现象,在实验中研究了喷嘴扫描速度对沉积层轮廓分布的影响。当扫描速度由0 mm/min 增大到600 mm/min 时,随着沉积时间的延长,沉积区域的厚度逐渐趋于一致,沉积层尖端轮廓趋于平缓,其沉积层表面三维轮廓图和沉积层截面图分别由图10a和图10b 所示。这是因为扫描速度的增大,会使沉积厚度降低,弱化了尖端效应的影响,再通过延长沉积时间,沉积轮廓更加平缓,厚度更加均匀。

图10 扫描速度为600 mm/min 时下沉积层表面及截面轮廓图

4 结语

(1)定域性随着喷嘴截面倾斜角度的增大明显变好,速度也变得更加集中;喷嘴截面倾斜角度对压力分布影响不大。

(2)当喷嘴截面倾斜角度不变时,喷嘴腔体长度对定域性的影响不大,考虑到喷嘴的固定及安装问题,选取喷嘴腔体长度为60 mm。

(3)沉积20 min 后,沉积层呈现中间高两边低趋势,且轮廓结构关于x=0 处对称。

经过实验验证,实验结果与仿真结果基本吻合。仿真分析结果可以减少喷嘴设计所耗费的时间,明确长孔形喷嘴在射流电沉积工艺中的作用,对高效制备复合涂层、零部件局部再修复等方面具有重要的现实意义。