高速列车撞击盾构隧道的混合多尺度动力分析模型

王二力,晏启祥,孙明辉,张 天,邓志鑫

(1. 西南交通大学交通隧道工程教育部重点实验室,四川成都 610031;2. 四川省机场集团有限公司,四川成都 610042)

截至2020年底,我国铁路运营里程高达14.6万km,其中高铁里程超3.8 万km,形成了高效便捷的高速铁路网。在全球范围内时有发生运营列车脱轨事故,会造成巨大经济损失和人员伤亡。如:2021年4月,台铁太鲁阁号408 次列车,行驶至花莲大清水隧道时发生严重脱轨事故造成大量人员伤亡;2020年2月,意大利1 列由米兰开往罗马的高速列车冲撞货运列车发生车厢脱轨事故,导致多班列车停运;2019年12月,博茨瓦纳一客运列车发生脱轨造成人员伤亡。列车脱轨事故的潜在风险引起许多国内外学者关注。

学者们选用试验和数值模拟的手段对列车脱轨撞击问题开展了大量研究,Hung 等[1]提出了一种检测列车车辆脱轨的技术方法;Doi等[2]分析了列车车轮表面状况与车辆行驶安全性的关系;Liu等[3]对轨道类型、脱轨速度和事故原因进行了分类研究。此外,Dias 等[4],Xie 等[5],Baykasoglu等[6],Milho 等[7]及Lu[8]对撞击列车的防撞机理、防撞结构以及利用软件进行仿真模拟的多体模型进行了研究。刘艳辉等[9]通过借鉴国外列车脱轨撞击规范,提出了适用于我国高速列车脱轨撞击临近结构的碰撞机理和设计方法。朱翔等[10]和关庆华[11]对列车的运行安全性和脱轨后的运行姿态进行了系统研究。以上研究多围绕列车撞击问题中的基本机理,为后续探究脱轨列车撞击盾构隧道动力学问题提供了理论基础。

张蒙[12]通过数值模拟,对撞击荷载下管片的动力响应、损伤特性及双层衬砌防撞关键参数进行了研究。晏启祥等[13-15]通过有限元模拟,研究了不同撞击速度、撞击角度及列车编组情况下列车撞击力的时程曲线;分析了双层和单层管片衬砌在撞击荷载下不同的响应特性;选用非线性管片开裂有限元模型,研究速度200 km·h-1列车撞击下,管片裂缝的分布特性和发展过程,以及接头螺栓的响应特性。肖明清等[16]通过建立列车-刚性墙的动力耦合模型,研究了隧道衬砌在不同类型列车撞击作用下的破坏特性。Yan 等[17-18]用ABAQUS 软件,对不同速度、不同编组下脱轨列车对隧道冲击力的动力特性展开研究;通过非线性有限元软件研究了列车撞击下重叠盾构隧道衬砌的动力响应问题。孙明辉等[19]研究了列车不同速度脱轨撞击盾构隧道的动力损伤特性。在以上研究脱轨列车撞击盾构隧道的动力学问题时,主要使用数值模拟的方法。此类问题仿真计算规模大,过程复杂,对计算效率有较高的要求。以往研究中学者都使用常规非多尺度模型模拟,收敛速度慢。

本文依托上海-南通某跨江盾构隧道工程,提出一种基于多尺度的高速列车撞击盾构隧道有限元分析模型,在满足计算精度的前提下,以期提高计算效率,为非线性列车撞击问题提供高效的新数值模拟建模方法。

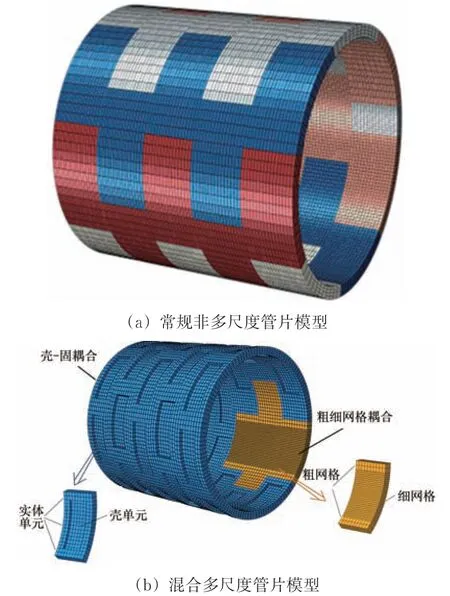

1 管片模型静力学试验

目前使用有限元模拟隧道管片结构塑性和损伤阶段时,建立精细的实体模型可得到高精度结果,但收敛性差、计算耗时长。因此,建立考虑管片接头效应的常规非多尺度模型及2 种单一多尺度模型(同类型单元粗细网格耦合多尺度模型和不同类型单元壳-体耦合多尺度模型),对比分析静力作用下3 种模型的力学响应,以证实管片结构使用多尺度建模的适用性。

1.1 3种模型下静力学试验

依据夹片试验装置和标准管片数据建立模型,研究管片间接头的力学问题[20],3种管片模型示意如图1所示。模型A 为单一网格精度完全实体建模,模型B 为不同网格精度完全实体建模,模型C为单一网格精度的壳单元与实体单元耦合建模。3种模型中,管片连接区均选用同样网格精度的实体单元,并设置有链接的螺栓孔和8.8 级M36 螺栓;连接区范围依照螺栓孔位置划分得来;实体单元均选用8节点线性六面体单元C3D8R;模型C的壳单元使用4节点曲面薄壳单元S4R。

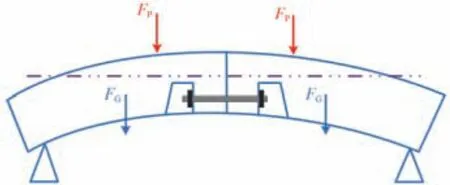

静力加载方式如图2所示。图中:FP为施加荷载;FG为管片重力。通过铰接方式对模型管片底端进行约束,并在2个管片顶部施加集中荷载FP=100 kN,荷载采取多时间步逐级加载的方式[19]。

图2 静力加载方式

管片采用ABAQUS 软件中的混凝土塑性损伤本构[20],螺栓选用线弹性本构,管片参数见表1,螺栓参数见表2。

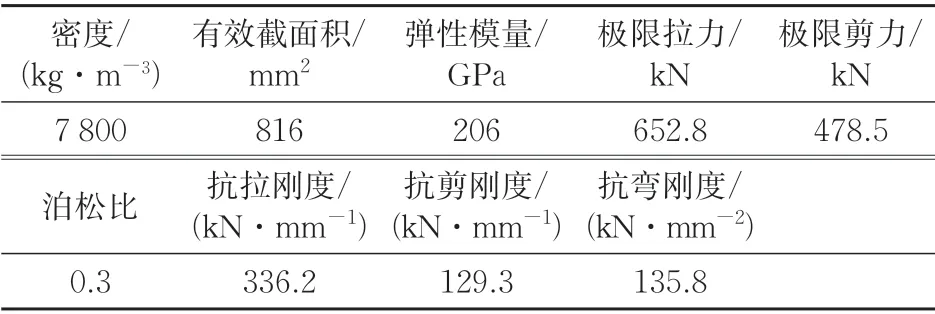

表1 管片参数

表2 螺栓参数

1.2 静力学试验结果

在分析静力学试验结果时,除了常规的应力和位移云图对比外,为了证明多尺度模型应用于管片损伤问题是可行的,增添损伤云图的对比研究[20]。

1.2.1 位移对比

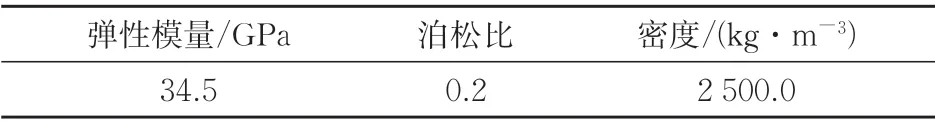

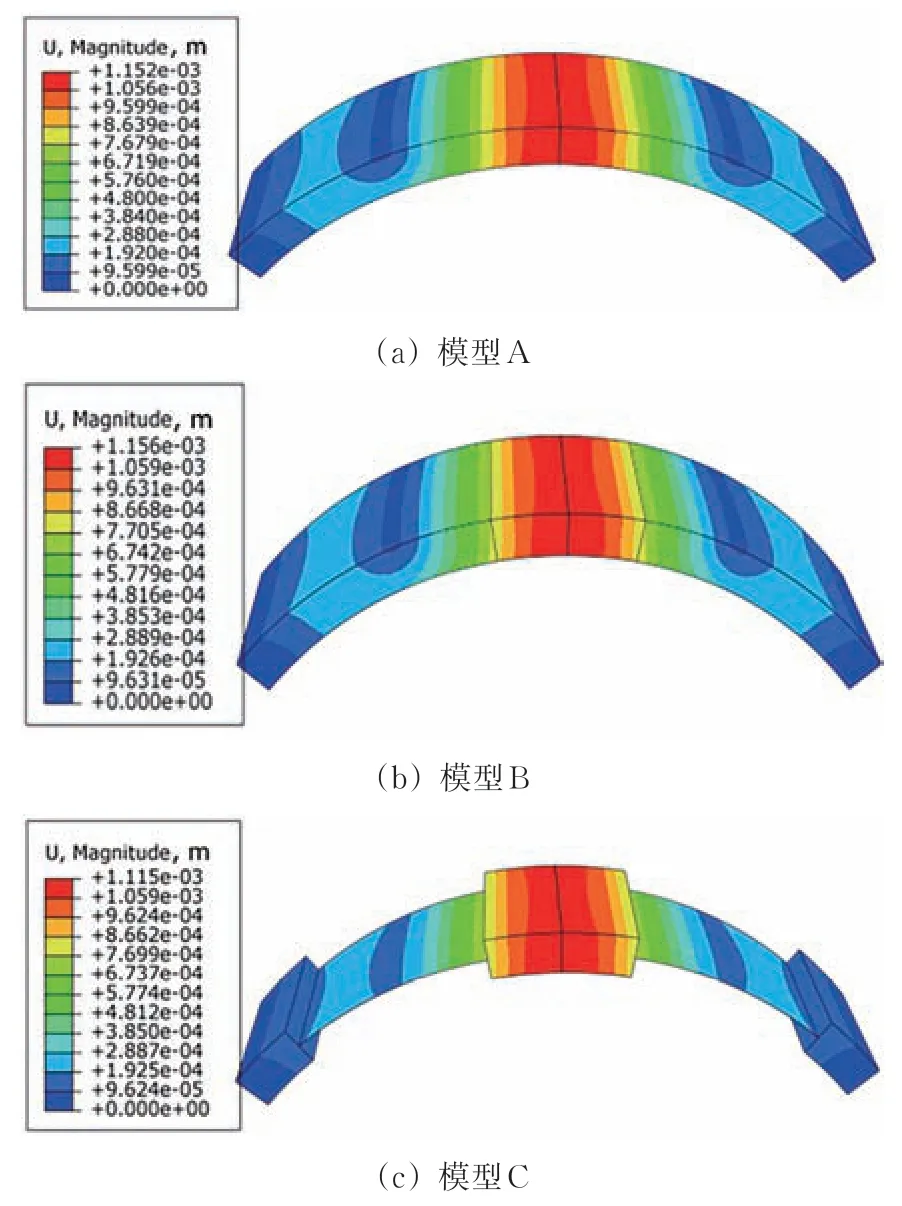

3种模型位移云图如图3所示。

图3 模型位移云图

由图3可以看出:2 种单一多尺度模型与常规非多尺度的位移云图分布规律一致,即在管片连接位置位移最大,向2 侧逐渐减小,总体位移呈现交替条带状分布。

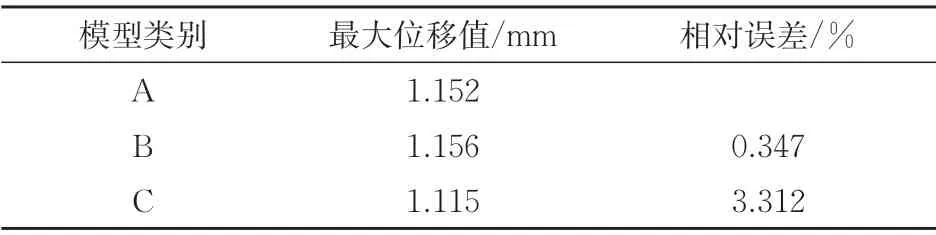

提取各模型的最大位移并进行对比,结果见表3。由表3可知:以模型A 为基准,模型B 的误差为0.347%,模型C 的误差为3.312%。模型B 凭借连接界面耦合更强的优势,其计算精度更接近常规模型A。

表3 最大位移值比较

1.2.2 应力对比

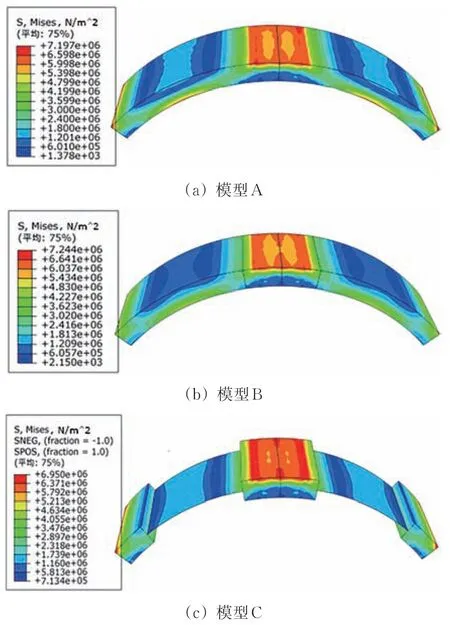

3种模型的应力云图如图4所示。

图4 模型应力云图

由图4可以看出:3 种模型应力云图分布规律相近,应力分布呈明显的条带状分布,在连接处的应力集中区均出现了形似“蝶状”的减弱区,其中模型C的减弱区最小。

提取各模型最大应力并进行对比,结果见表4。由表4可知:以模型A 为基准,模型B 的误差为0.347%,模型C 的误差为3.312%;若以管片连接处为主要研究对象,则模型B 更接近常规模型;若以管片整体变化规律为研究对象,则模型C的条带状应力分布更接近模型A。

表4 最大应力比较

1.2.3 拉伸损伤对比

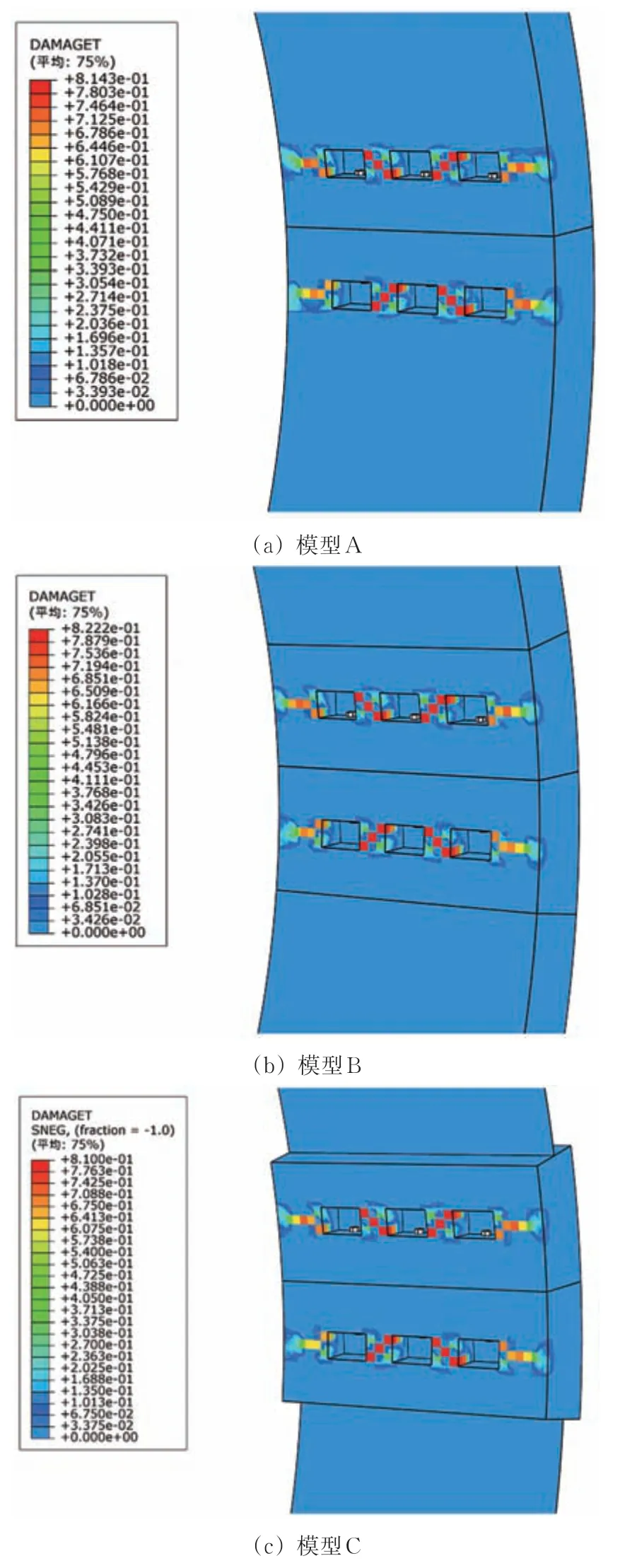

3种模型的拉伸损伤云图如图5所示。

由图5可以看出:在静力荷载作用下,3 种模型展现的损伤形态相似;中间螺栓孔部位的损伤线呈约45°的“V”形分布,情况最为严重;2侧螺栓孔损伤线接近水平;连接区2 排螺栓孔的损伤情况完全对称。

图5 模型接头部位拉伸损伤云图

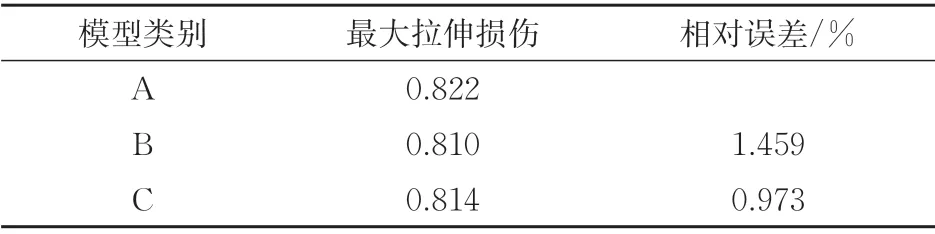

提取各模型最大拉伸损伤值并进行对比,结果见表5。由表5可知:以模型A 为基准,模型B 误差为1.459%,模型C 误差为0.973%;在管片连接区的拉伸损伤研究中,2 种多尺度模型计算误差都控制在1.5%以内;相比于模型B 而言,模型C的计算情况更接近常规非多尺度模型A。

表5 最大拉伸损伤比较

1.2.4 计算效率对比

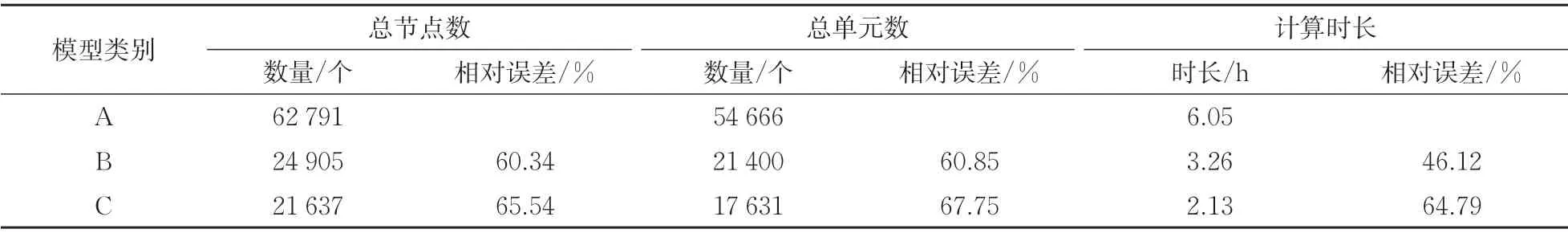

影响计算效率的参数比较结果见表6,表中所有参数对比均以模型A为基准。

由表6可知:在总节点数和单元数方面,模型B降低了60.34%,模型C降低了65.54%;对于总计算时间来说,模型B的计算效率提升了46.12%,模型C 计算效率提升了64.79%;2 种单一多尺度模型参与计算的节点和单元数降低明显,计算效率大幅提升。

表6 计算效率影响参数比较

1.2.5 静力模型试验结果

由前文可得,2 种单一多尺度模型的计算结果与常规非多尺度模型略有差异,但误差较小。3 种模型的计算效率的对比,单一多尺度模型呈现出极大的计算优势,尤以壳-体耦合多尺度模型C为甚。因此,单一多尺度模型应用于管片结构是可行的,为后文研究2 种单一多尺度模型的结合体,即混合多尺度模型应用于列车撞击盾构隧道的复杂非线性问题提供依据。

2 车-隧撞击有限元模型

2.1 列车模型

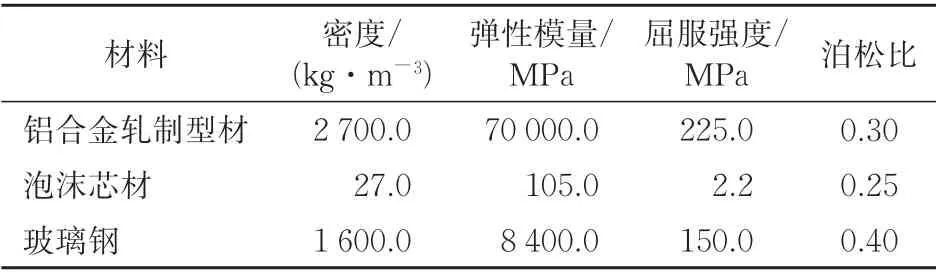

根据Lu[8]的研究,在车-隧撞击模拟时,当列车数达到4节就可以较为精确地反映满编组列车的撞击响应结果。为此依据实际列车尺寸:车头长26.2 m,车厢长24.175 m,车头和车厢的宽度均为3.26 m、高度均为3.89 m,建立4节列车模型。

建模时,忽略对撞击影响小的部件,车身局部的倒角适当简化。车头流线型部分选用3 节点S3R缩减积分壳单元模拟,车厢段选用4节点S4R 缩减积分壳单元建立。车体间的缓冲装置和连接车钩用非线性弹簧模拟。弹簧参数借鉴国内常用的列车连接装置参数值,取阻尼系数为40 kN·m-1,弹簧刚度为2 000 kN·m-1。列车通体为铝合金,选用等向强化弹塑性模型模拟。整体列车的有限元模型如图6所示,列车材料的详细力学参数见表7。

图6 列车有限元模型(单位:m)

表7 列车材料参数

2.2 隧道模型

2.2.1 围岩模型

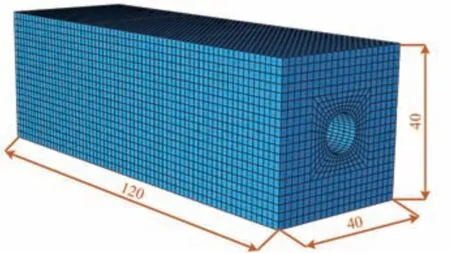

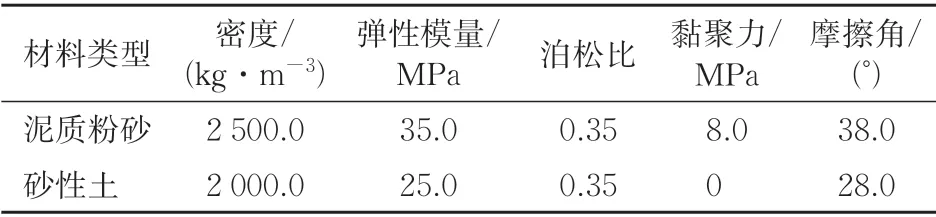

研究依托上海-南通某跨江盾构隧道工程,模拟段隧道地质为泥质粉砂和砂性土,建立围岩模型如图7所示。围岩模型长取120 m、宽和高均取40 m,上边界为自由边界,其余边界设置为黏弹性人工边界;盾构隧道外径10.8 m,内径9.8 m,管片幅宽2 m。围岩模拟材料参数详见表8。

图7 围岩模型(单位:m)

表8 围岩模拟材料参数

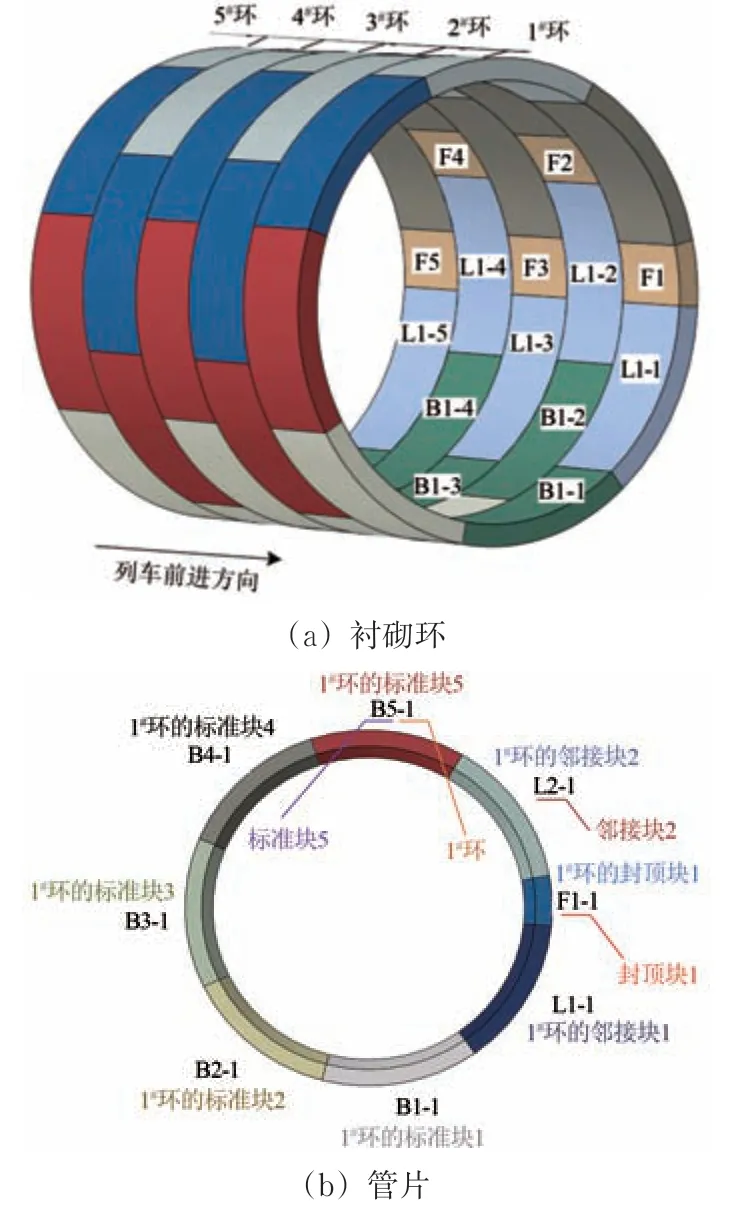

2.2.2 管片模型

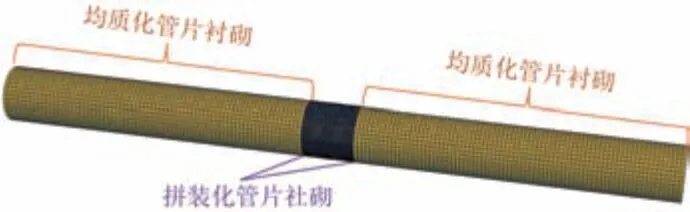

根据现有研究成果[19],行驶速度300 km·h-1以下的列车撞击盾构隧道,管片衬砌产生剧烈动力响应的范围在初始撞击位置邻近的5 环衬砌以内。为提高计算效率,初始撞击位置附近的5环管片采用错缝拼装方式建模,管片之间设置面面接触[16,20]。根据工程实际,在管片衬砌环的纵缝和环缝处设置螺栓连接,每一整环衬砌设置22 颗纵向螺栓和24 颗环向螺栓。剩余管片依据等效抗弯刚度的原则采用均质化建模,整体衬砌模型如图8所示。

图8 衬砌模型

计算过程中围岩选用弹性模型,管片选用混凝土塑性损伤模型[19-20]。管片和连接螺栓材料参数与1.1节中相同。

为了研究列车撞击荷载作用下混合多尺度模型和常规非多尺度模型的差异性,分别建立常规非多尺度和混合多尺度2种管片模型,如图9所示。

图9 管片模型

混合多尺度模型的撞击直接接触区域的管片采用计算精度高的同类型单元粗细网格耦合模型,撞击影响弱的管片选用计算效率高的壳-体耦合模型。壳-体耦合模型中,管片连接区域采用实体单元,中部段采用壳单元。

为方便对计算结果进行分析,分别将2 种模型撞击发生位置临近的5环管片使用同一规则进行编号(1#环—5#环),每一整环管片按照标准块B、邻接块L 及封顶块F 进行编号,如图10 所示。管片编号以B5-1为例,B表示管片种类为标准块,5表示该管片在本环衬砌中是第5 个标准块,1 表示衬砌环序号。

图10 管片衬砌环编号

2.3 撞击条件

根据Josef等[21]的研究,列车脱轨撞击的初始姿态主要有列车头部脱轨、尾部脱轨及列车中部任意相邻2 个车厢脱轨3 种形式。列车脱轨姿态形式示意如图11 所示。图中:x轴为行驶轨道纵向;y轴为横向;v为初始脱轨速度;θ0为初始脱轨角度。

图11 列车脱轨姿态示意图

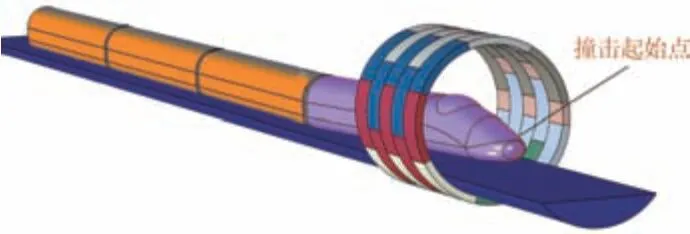

列车实际脱轨情况复杂,但非本文的研究重点。因此脱轨方式选取列车车头脱轨,初始脱轨角度在综合考虑列车横向位移与隧道洞径后设为12.5°[20],初始速度取为国内现在客运专线最低速度标准200 km·h-1。根据假设的脱轨情况和模型尺寸,设置列车与管片初始撞击位置在3#环的L1-3邻接块的幅宽中点,如图12所示。

图12 列车与隧道衬砌初始撞击位置

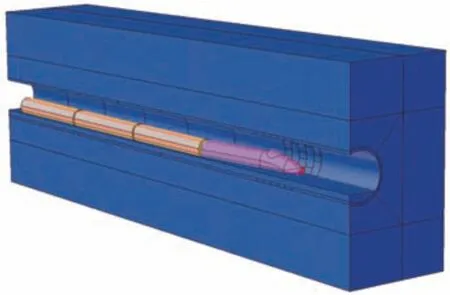

模型中管片、围岩及列车三者之间均设置为面面接触:法向接触选择“硬接触”,用以传递任何接触压力;切向接触选用库伦摩擦接触,用以反映接触面之间的相对摩擦;撞击荷载通过接触面作用在管片内表面上。撞击过程中接触面形态随时间不断变化,由有限元程序根据接触算法自行识别。车头直接撞击的管片区选用收敛性强的“增广拉格朗日乘子的动态接触算法”,其余管片使用计算效率高的“罚函数接触算法”。建立的列车撞击隧道模型如图13所示。

图13 车-隧撞击有限元模型

列车撞击是复杂的瞬时非线性问题,计算整个过程需耗费大量时间。借鉴已有学者研究[13],列车和隧道撞击的强烈响应主要发生在撞击过程的前50 ms,综合考虑计算效率和精度,将计算时长设为50 ms。

3 撞击作用下管片响应特性

借鉴已有成果,在研究列车撞击盾构隧道的混合多尺度模型时,主要从管片的位移、压缩损伤和拉伸损伤3个方面展开对比分析[13,16,20]。

3.1 位移响应对比

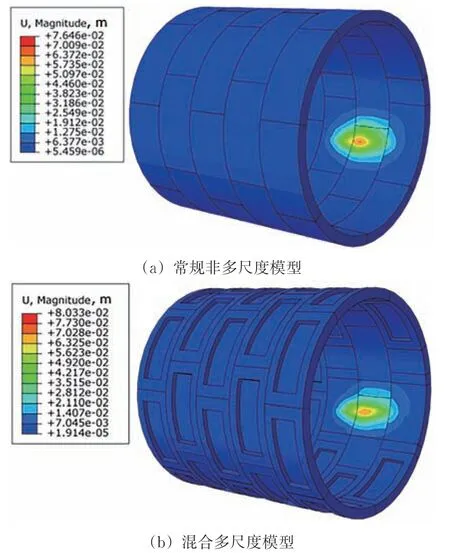

列车撞击荷载作用下,2 种模型的位移云图如图14所示。

图14 管片内表面位移云图

由图14 可以看出:2 种模型的位移均集中在L1-1,B1-2 及L1-3 管片上,其余管片基本不产生位移,且位移产生范围及分布规律基本一致。

对位移极值而言,常规非多尺度模型为7.646 cm,混合多尺度模型为8.033 cm,相比前者误差为5.06%。考虑混合多尺度模型位移值较大,是因为界面耦合处约束强度较小。二者在位移数值上虽然存在差异,但误差较小。位移极值随撞击时间的变化曲线如图15所示。

图15 位移极值变化曲线

由图15可以看出:列车撞击下,2种模型的管片位移变化曲线的走势一致,均经历3个阶段,依次为激增段→微降段→缓升段;撞击前期位移极值较小,2 种模型数值十分接近,而撞击中后期随着管片位移响应增大,混合多尺度模型的位移极值略大于常规非多尺度模型。

因此,混合多尺度模型在撞击前期计算,位移极值计算结果能更好地符合常规非多尺度模型。

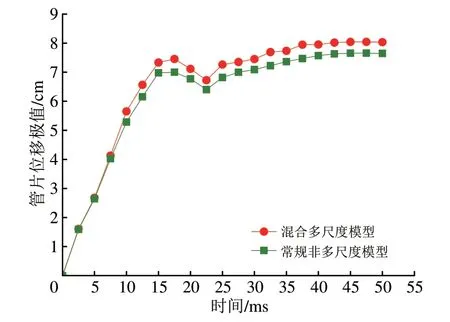

3.2 压缩损伤响应对比

2 种模型管片内表面压缩损伤云图如图16所示。

图16 管片内表面压缩损伤云图

由图16可以看出:2种模型管片压缩损伤分布情况一致;损伤数值由接触区向四周逐步减小,有明显的分界线和衰减区;损伤区集中,均分布在撞击直接接触区及临近的L1-1,B1-2 及L1-3 管片上,距离较远的管片基本不发生损伤。

常规非多尺度模型压缩损伤极值为0.941 5,混合多尺度模型极值为0.924 6,相比前者误差仅为1.828%,对整体模型的压缩损伤而言计算误差小。

撞击作用下管片内表面压缩损伤面积随撞击时间的变化曲线如图17所示。

图17 压缩损伤面积变化曲线

由图17可以看出:2种模型的压缩损伤面积随撞击时间的变化形式一致,共分3个阶段,依次为前期缓升段→中期激增段→后期扩展段;撞击前期(0~10 ms),2 种模型管片内表面压缩损伤面积无异,撞击中后期出现差异;撞击达到50 ms 后,常规非多尺度模型损伤面积为6.667 m2,混合多尺度模型为6.955 m2,相比前者损伤面积增加了4.32%。

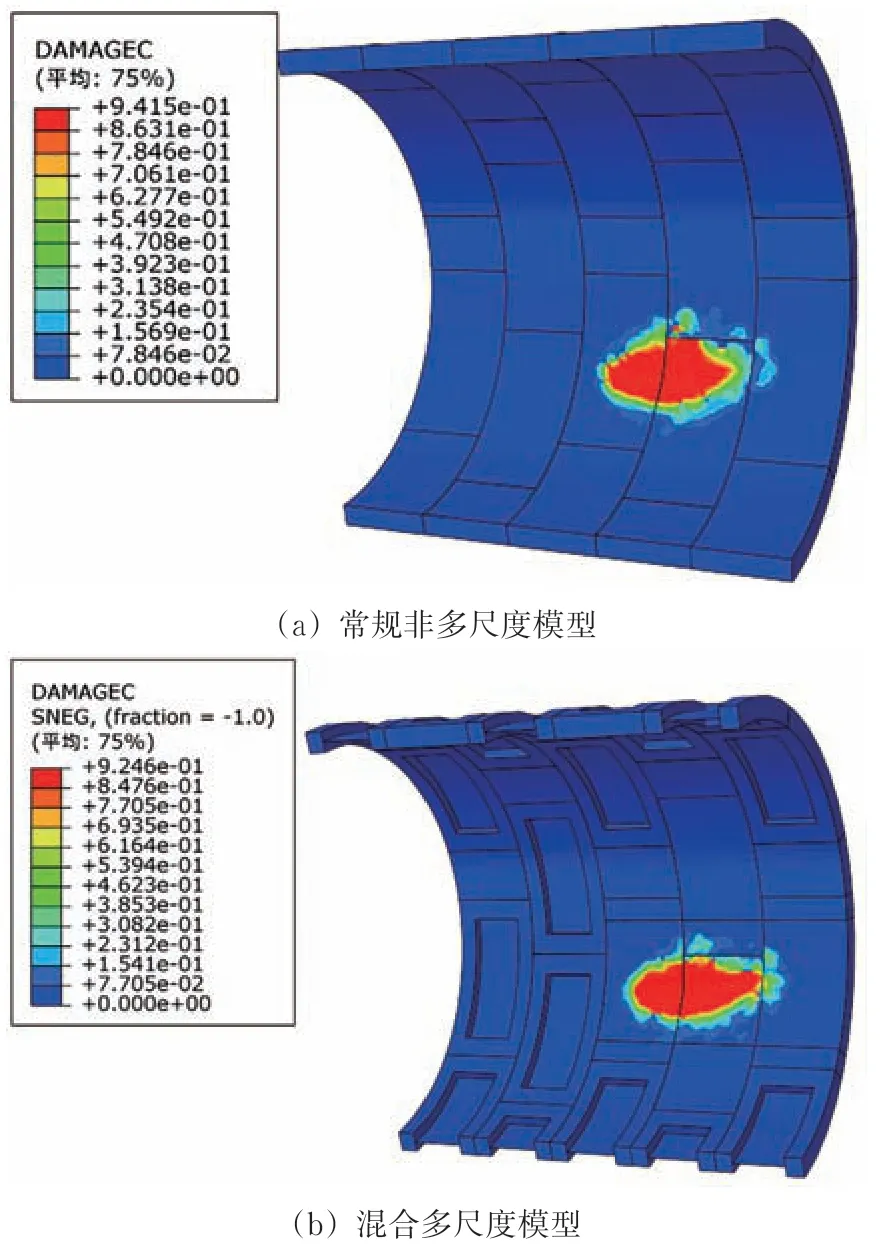

3.3 拉伸损伤响应对比

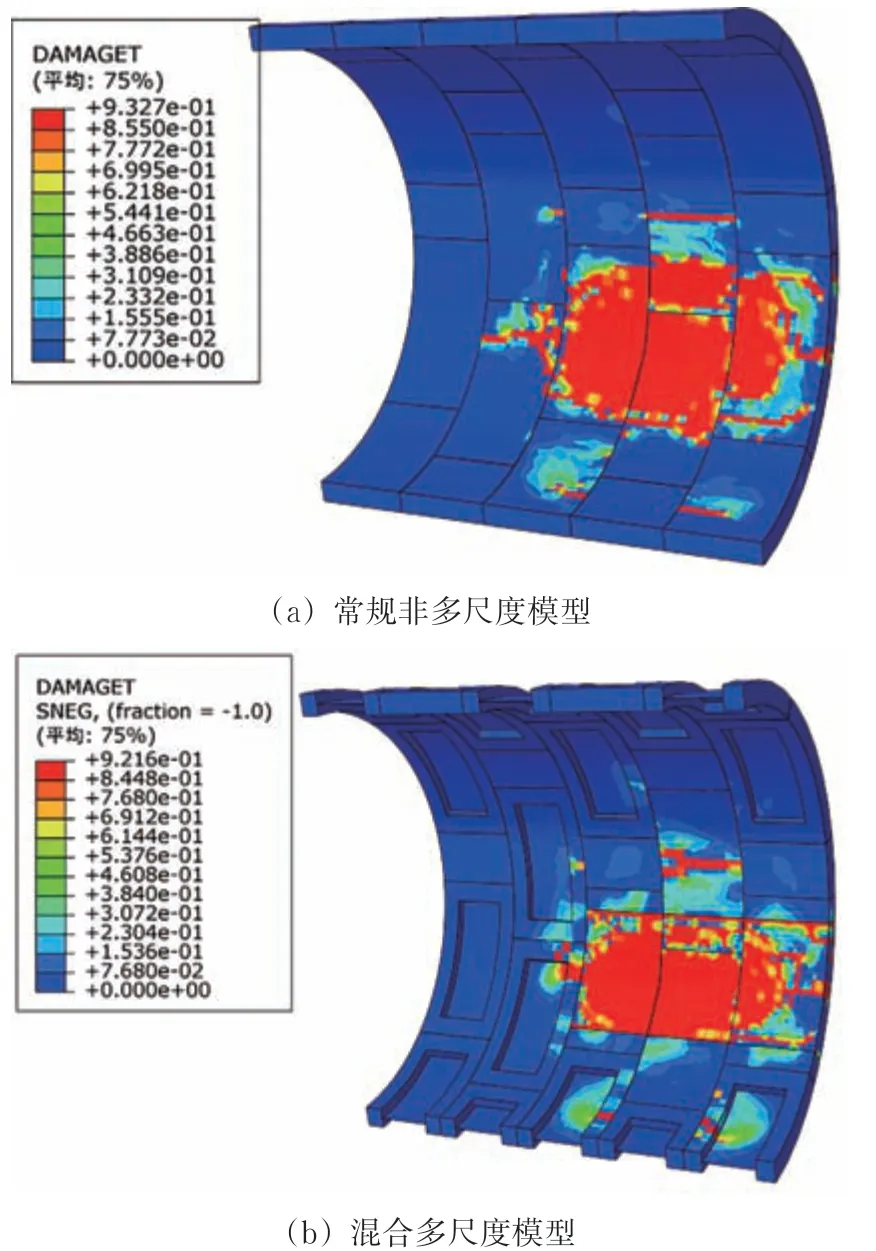

2 种模型管片内表面拉伸损伤云图如图18所示。

图18 管片内表面拉伸损伤云图

由图18可以看出:2种模型拉伸损伤云图均以“椭圆面”分布于撞击直接接触处,且沿列车行进方向有一定扩展;除L1-1,L1-2,B1-2及L1-3管片受影响外,拉伸损伤零星分布在临近管片上,尤以B1-1 和B1-3 为重;损伤区分布广泛无明显界限,相比于压缩损伤而言破坏范围更大;不同于常规非多尺度模型,混合多尺度模型管片内表面拉伸损伤区分布范围小,考虑为模型界面耦合约束弱造成的。此外,混合非多尺度模型拉伸损伤极值为0.932 7,多尺度模型极值为0.921 6,相比前者误差较小,仅为1.204%。

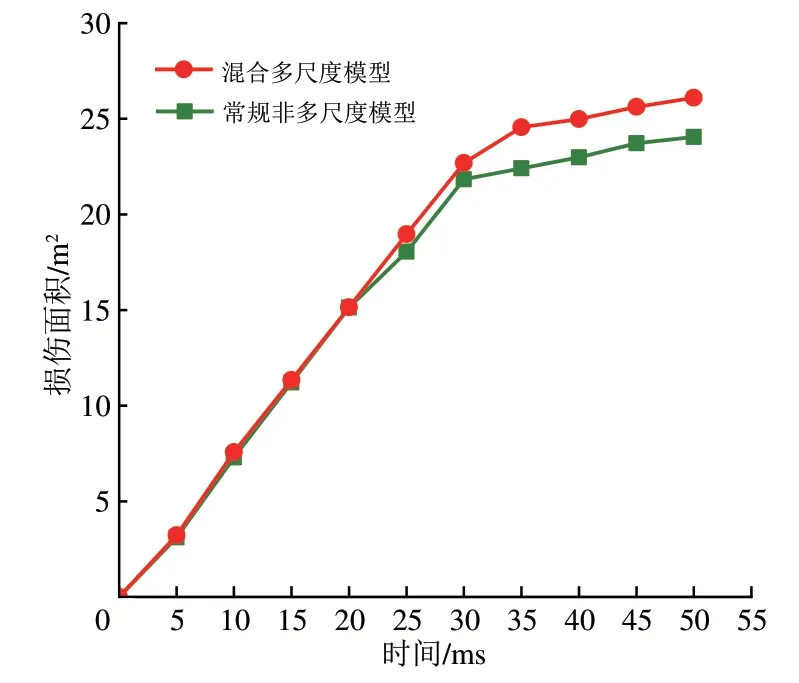

2 种模型管片内表面拉伸损伤面积随撞击时间的变化曲线如图19所示。

图19 拉伸损伤面积变化曲线

由图19可以看出:2个模型对应的曲线变化趋势一致,撞击前期和中期快速上升,撞击后期趋于稳定;在撞击发生前20 ms 内2 种模型结果值基本无异;撞击时间达50 ms 时,常规非多尺度模型管片内表面拉伸损伤面积为24.044 m2,混合多尺度模型为26.105 m2。

相比非多尺度模型,混合多尺度模型管片内表面拉伸损伤面积增加了8.57%,考虑为多尺度模型连接界面耦合精度弱,影响节点力的传递导致的。相比其他响应对比因素,拉伸损伤面积的误差较大。

因此,混合多尺度模型在列车撞击盾构隧道问题中的方法可行、精度可靠,可以用于研究非线性列车撞击盾构隧道的问题。

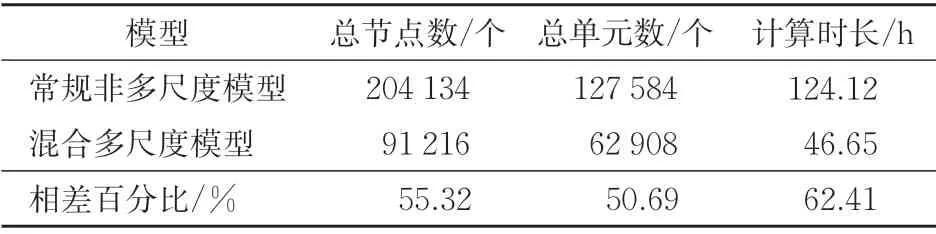

3.4 计算效率对比

从计算效率出发,分析混合多尺度模型在解决列车撞击类问题的计算优势。统计影响2 种模型计算效率的3项参数和各项参数的减小百分比,结果见表9。

由表9可以看出:以常规非多尺度模型为基准,混合多尺度模型参与计算的总节点数降低了55.32%,总单元数降低了50.69%,而且CPU 计算时间缩减了62.41%,计算效率提升显著。且精度可接受、计算规模小,表明混合多尺度模型解决非线性列车撞击问题时有明显的优势。

表9 2种模型计算参数比较

4 结 论

(1)静力荷载下,2 种单一多尺度管片模型的位移、应力、损伤结果与常规非多尺度模型相同。各计算结果的相对误差均在5%以内,证实多尺度模型在管片结构中的适用性。相比于不同类型单元壳-体耦合多尺度模型,同类型单元粗细网格耦合多尺度模型界面耦合精度相对较高,对结构整体的计算精度控制效果更好。

(2)静力荷载下,2 种单一多尺度模型计算规模大幅度减小,参与计算的节点和单元数量下降幅度达30%以上。计算效率大幅提升,同类型单元粗细网格耦合多尺度模型提升46.12%,不同类型单元壳-体耦合多尺度模型提升64.79%。据此,对于管片结构静力学问题而言,当数值模拟对计算精度和时间要求较高时,可选用同类型单元粗细网格耦合多尺度模型;当对计算时间要求高于结果精度时,可选用不同类型单元壳-体耦合多尺度模型。

(3)列车撞击问题中,混合多尺度模型管片位移分布规律、拉压损伤特点、衬砌损伤面积时程变化与常规非多尺度模型一致。管片位移极值误差仅为5.06%,且越靠近撞击动力响应初始阶段(撞击后10 ms 以内),混合多尺度模型越贴合常规非多尺度模型。管片损伤数值的相对误差均控制在2%以内,相比压缩损伤,2 种模型在拉伸损伤面积上差异更明显。

(4)列车撞击问题中,混合多尺度模型参与计算的节点数和单元数降幅均高于50%,计算时间缩短62%,计算效率大幅提升。因此在求解列车撞击盾构隧道的复杂动力学问题时,混合多尺度模型计算误差小、效率高,优势明显;为类似问题提供更为高效的建模思路。