矿用刮板输送机驱动链轮的静力学分析及优化

刘凯丽

(山西焦煤霍州煤电 回坡底煤矿选煤厂,山西 洪洞 041600)

刮板输送机是选煤厂中非常重要的输送装备,将煤炭输送到破碎机或带式输送机中[1]。随着煤矿领域技术水平的不断提升,对煤矿开采效率的要求也越来越高。在这样的背景下,刮板输送机正朝着重型化、大型化方向发展,对设备各零部件的性能要求越来越高[2]。驱动链轮是刮板输送机中非常重要和关键的承力结构件,工作中特别容易出现缺陷和故障,对设备运行的稳定性和可靠性造成了严重威胁[3]。本文利用有限元软件对刮板输送机驱动链轮开展静力学分析,结合实际情况对其结构进行优化改进,取得了理想的效果。

1 刮板输送机及驱动链轮概述

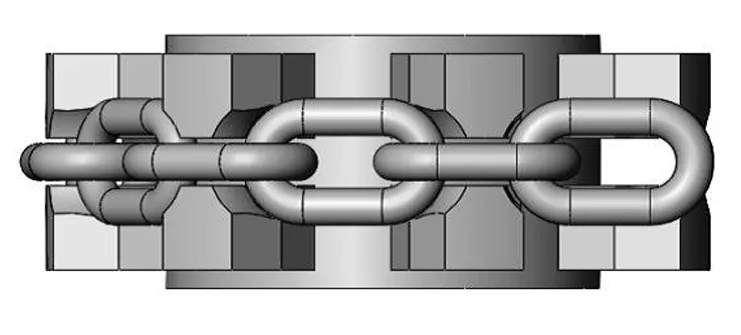

以SGB420/17型刮板输送机为对象进行研究。设备采用的刮板链形式为边双链,设计长度、装机功率及输送量分别为50 m、17 kW和50 t/h,链条规格型号为D14 mm×50 mm,正常运行时的速度为0.78 m/s,中部槽结构的规格为1 200 mm×420 mm×150 mm[4]。刮板输送机工作时,由电机输出的动力会传输至驱动链轮上,驱动链轮与链条进行啮合传动,见图1。驱动链轮的旋转运动带动链条运动,进而带动中部槽结构做循环往复运动。通过上述分析可以看出,驱动链轮工作时需要承受较大的工作载荷,特别是与圆环链接触的部位会出现明显的应力集中现象,导致链轮特别容易出现失效问题,常见的失效形式包括断齿、压溃和磨损等[5]。

图1 驱动链轮与圆环链的啮合示意

2 驱动链轮静力学建模及结果

2.1 静力学模型建立

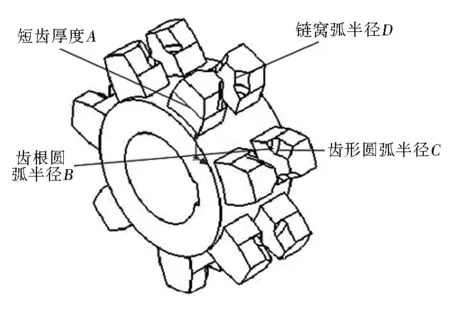

SGB420/17型刮板输送机驱动链轮拥有7个链齿,其结构尺寸主要有:外侧直径和节圆直径分别为253 mm和225 mm,立环槽直径和宽度分别为164 mm和20 mm,齿形弧半径、齿根圆弧半径、链窝圆弧半径分别为29 mm、7 mm、25 mm,短齿厚度和链窝长度分别为46 mm和82 mm。根据以上结构尺寸利用SolidWorks软件建立三维几何模型并导出为.STL格式,将模型导入到Ansys软件中进行网格划分、材料属性设置、边界条件设置等[6]。驱动链轮和圆环链的材料分别为30GrMnTi和23MnCrNiMo,两种材料的密度均设置为7 860 kg/m3,前者的弹性模量和泊松比分别为206 GPa和0.3,后者的弹性模量和泊松比分别为210 GPa和0.25。在Ansys软件中选择四面体网格并基于自动模式对模型进行网格划分,得到的单元数量和节点数量分别为9 324和10 146个。圆环链和驱动链轮之间的静摩擦系数和动摩擦系数分别设置为0.3和0.2,外部作用力作用在圆环链上,拉力大小设置为7 300 N。

2.2 静力学分析结果

利用Ansys软件对驱动链轮和圆环链之间的啮合关系进行模拟仿真后,可以提取两者之间的静力学分析结果。考虑到本文研究对象为驱动链轮,所以将圆环链作隐藏处理,主要展示驱动链轮静力学结果,如图2所示为驱动链轮的等效应力等值线图。由图可知,驱动链轮大部分区域的应力都相对较小,只有局部位置出现了显著的应力集中现象,主要集中在链窝部位,具体而言是底部平面与侧面靠近中间立环槽的部位,该部位的最大应力值为225.62 MPa。

图2 驱动链轮的等效应力等值线图

刮板输送机驱动链轮正常工作时需要作周期性的旋转运动,意味着链齿应力集中部位也承受着循环载荷,时间久后特别容易出现疲劳现象,从而加速应力集中部位的损伤,最终出现压溃、磨损等失效现象。工程实践中,链窝部位是最容易出现失效的区域,这与本文的研究结果基本类似,验证了有限元模型的正确性。可以利用该模型对驱动链轮链窝部位的结构尺寸进行优化改进。

3 驱动链轮结构优化研究

3.1 优化改进方案

由上文分析可知,驱动链轮链窝部位出现了明显的应力集中现象,加上链轮的工作性质,使得该区域出现循环载荷,最终引发疲劳问题,加速链轮损伤失效。基于此,有必要对驱动链链窝部位的结构尺寸进行优化改进,以降低相同工况条件下该区域的应力集中现象。根据实际情况确定了4个结构优化对象,如图3所示。每个优化对象取3个值,根据正交实验的思想确定了9组实验方案,表1为设计的9组优化改进方案。

根据以上优化改进方案,再次利用SolidWorks和Ansys软件建立刮板输送机驱动链轮与圆环链之间的啮合有限元模型,并开展模拟仿真工作。模型设置时除表1中的结构参数以外,其他参数设置均相同。然后对比不同优化改进方案中驱动链轮的最大应力值,取应力最小者为最优解。

图3 驱动链轮结构优化对象图

表1 优化改进方案

3.2 优化结果

针对9种优化改进方案分别建立有限元模型并提取静力学分析结果,发现9种方案的应力分布等值线图基本类似,链齿的链窝部位出现了一定程度的应力集中现象,但不同方案的应力集中最大值存在一定差异。图4为9种实验方案条件下驱动链轮的最大应力值统计情况。由图可知,链窝部位的结构尺寸不同时对应的应力最大值也不同,说明选择的4个结构参数对链轮的受力情况有明显的影响。对比发现,第7组方案的应力最大值相对最小,为197.98 MPa,对应的断齿厚度为44 mm、齿根圆弧半径为6 mm、齿形圆弧半径为29 mm、链窝弧半径23 mm。优化后的链轮应力最大值与结构优化改进前相比降低了12.25%.应力集中现象的降低能在一定程度上提升链轮的疲劳寿命,保障结构的运行可靠性。

图4 不同实验方案驱动链轮的最大应力值曲线图

4 应用效果分析

SGB420/17型刮板输送机的驱动链轮未进行结构优化改进前,工程实践中每年出现故障而失效的次数为7~8次。根据上述方案对链轮的结构进行优化改进以后,对其实际运行效果进行持续1 a时间的观察检测,发现故障率降低到了每年3~4次,出现故障失效的概率与前期相比有了明显降低。说明此次针对驱动链轮的结构优化改进工作是有效的,极大提升了驱动链轮结构件的运行稳定性和可靠性,为刮板输送机的可靠稳定运行奠定了坚实的基础,创造了一定的经济效益。

5 结 语

以矿用SGB420/17型刮板输送机为研究对象,在对驱动链轮进行静力学分析的基础上,对其结构进行优化改进。驱动链轮工作时出现了明显的应力集中现象,最大值达到了225.62 MPa,加上链轮处于循环载荷工作状态,所以应力集中部位容易出现压溃、磨损等失效问题,缩短链轮的使用寿命。以链窝部位的结构尺寸为优化对象,以最大应力值为优化目标开展优化改进工作。在相同工况条件下,使得链轮的最大应力值降低到了197.98 MPa,与优化改进前相比降低了12.25%,取得了很好的效果。将优化改进后的驱动链轮应用到工程实践中,发现整体运行良好,结构件的故障率出现了明显降低,为煤矿企业创造了良好的经济效益。