王庄矿厚煤层综放开采煤柱失稳破坏机理及优化控制

张爱军,李 兴,田计宏,吴培林,闫小军,申李华

(潞安化工集团 王庄煤矿,山西 长治 046031)

厚煤层综放开采区段煤柱留设宽度一直是研究的重点问题,目前国内煤矿多数使用宽煤柱护巷,在留设宽煤柱掘进巷道后,煤柱中部弹性核区域的存在使得煤柱强度较高、承载能力较强,保证了巷道的稳定性,但在留设宽煤柱时,遗留煤炭资源较多,煤炭采出率较低。合理的煤柱宽度不仅可以保障巷道安全性,同时也可以减少煤炭资源浪费,提高煤炭采出率,从而为厚煤层综放开采安全高效高回收煤炭资源提供保障。

谢广祥等[1]在现场观测工作面支承应力的基础上,使用FLAC3D数值软件对工作面回采期间煤柱在留设不同宽度时进行模拟,计算出区段煤柱内峰值支承应力的位置。吴绍倩等[2]对沿空巷道窄煤柱矿压规律的研究尤为突出,分析了沿空巷道窄煤柱在巷道顶板下沉过程中的应力场分布和破坏规律。郑西贵等[3]以淮南谢桥矿为工程背景,通过模拟研究,首次提出沿空掘巷窄煤柱宽度设计时应同时考虑掘巷影响和工作面超前支承压力影响。在工作面留设煤柱宽度不同时,对沿空掘巷全过程中的应力场分布变化规律进行研究,提出在充分考虑到掘巷扰动及工作面超前采动等因素的影响下,确定煤柱的合理宽度。柏建彪等[4]提出沿空掘巷窄煤柱宽度在设计时除了考虑特定的工程地质条件外,沿空巷道所采用的支护形式和煤体的硬度是非常重要的参考条件。张村等[5]基于煤柱损伤度提出了一种煤柱临界损伤度的计算方法,实现了量化煤柱损伤程度的目的,并在现场进行观测,发现煤柱损伤度在掘巷期间增速较大,在后续工作面采动中增速缓慢。徐新斌等[6]对煤柱所受侧向支承应力影响区域进行分类,对煤柱平均荷载进行计算,指出影响煤柱承载力不止煤柱自上覆岩层的重量,还包括采场顶板破断后上覆岩层转移到煤柱上的荷载。张广超等[7]通过数值模拟分析不同宽度煤柱的围岩主应力差及变形演化规律,指出沿空掘巷后应力分布呈现非对称性,使煤柱侧顶板出现非对称的变形和破坏。余学义等[8]分析了大采高工作面留设煤柱受掘进及采动影响时的破坏规律,采用数值模拟和现场试验相结合的方法,从实际工程中分析二次采动对煤柱稳定性的影响。赵鹏翔等[9]对沿空掘巷窄煤柱的尺寸效应进行研究,对煤柱的垂直应力、水平应力和煤柱宽度间的相互影响进行分析。

本文针对王庄矿深部厚煤层综放开采护巷煤柱稳定性及宽度存在的不足,结合王庄矿深部煤层典型综放开采工作面的工程地质条件,系统研究厚煤层综放开采区段煤柱的失稳破坏机理,优化分析王庄矿深部厚煤层综放开采煤柱的合理留设宽度,并提出相应的支护优化技术。

1 工程概况

52M2工作面地面位置位于侯刚线与侯东线下方,无名公路以西,砖窑以北,井下位于52采区。该工作面开采煤层隶属于3号煤层,集中赋存于二叠系山西组中下部。在该工作面所处煤层范围内,煤层厚度稳定,煤层下部夹矸最厚的一层为0.2 m,总煤厚为7.2 m。

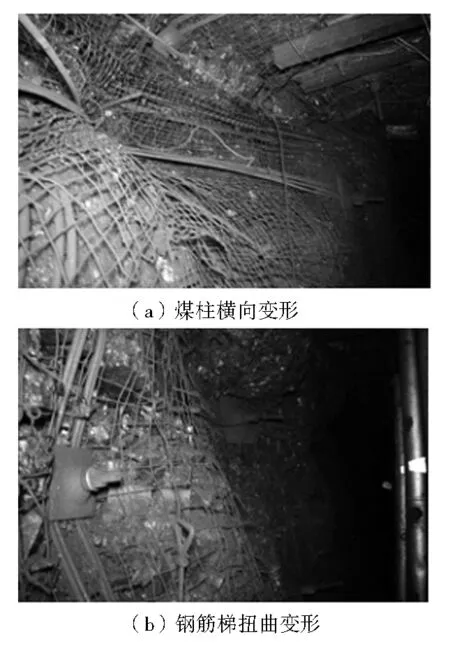

根据现场观测,在52M2工作面风巷局部地段受煤层起伏及宽度变化影响,不同区域围岩变形破坏特征见图1。在采用原方案支护下,风巷受煤柱宽度变化影响,掘进后变形较大,破坏严重,尤其是煤柱帮首先产生破裂失稳,煤柱的水平变形量较大。据工程地质调查和基础资料显示,煤柱内煤体较为松散、破碎,因此,在掘进和采动等作用影响下水平位移量较大,如图1(a)所示。当发生严重变形时,在锚杆结构与煤柱破坏变形之处形成空腔,锚杆变形扭曲严重,与煤体一起鼓出,如图1(b)所示。

图1 风巷煤柱局部变形破坏示意

目前52M2综放工作面留设8 m煤柱,通过在52M2工作面运巷和风巷布设高强锚杆锚索对煤柱进行联合支护,但现有支护方案支护效果有限,煤柱变形破环严重,大大降低了风巷和运巷的安全性,需不断对巷道进行补强支护,提高支护成本,影响了52M2工作面回采工作顺利进行。

2 煤柱注浆充填力学特性实验

为研究3号煤层煤岩的力学性质,从52M2工作面留设煤柱现场取回煤样,将煤样加工成D50 mm×100 mm的标准圆柱体试样,并在端面轴向预制15 mm的孔道。用编号A、B、C、D分别代表未填充试样、填充10 MPa超细硫铝酸盐水泥基注浆材料试样、填充15 MPa超细硫铝酸盐水泥基注浆材料试样、填充20 MPa超细硫铝酸盐水泥基注浆材料试样,待试样内填充浆液凝固恢复强度后后开始试验,如图2所示。

图2 填充水泥后煤岩试样

2.1 单轴压缩结果分析

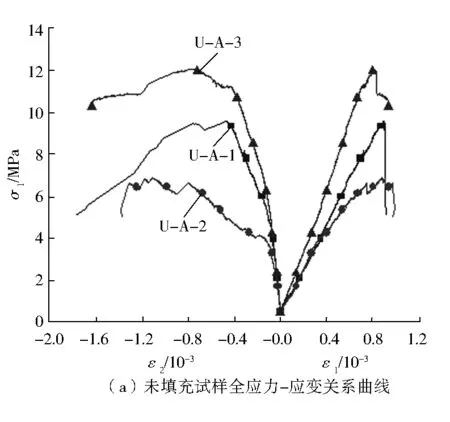

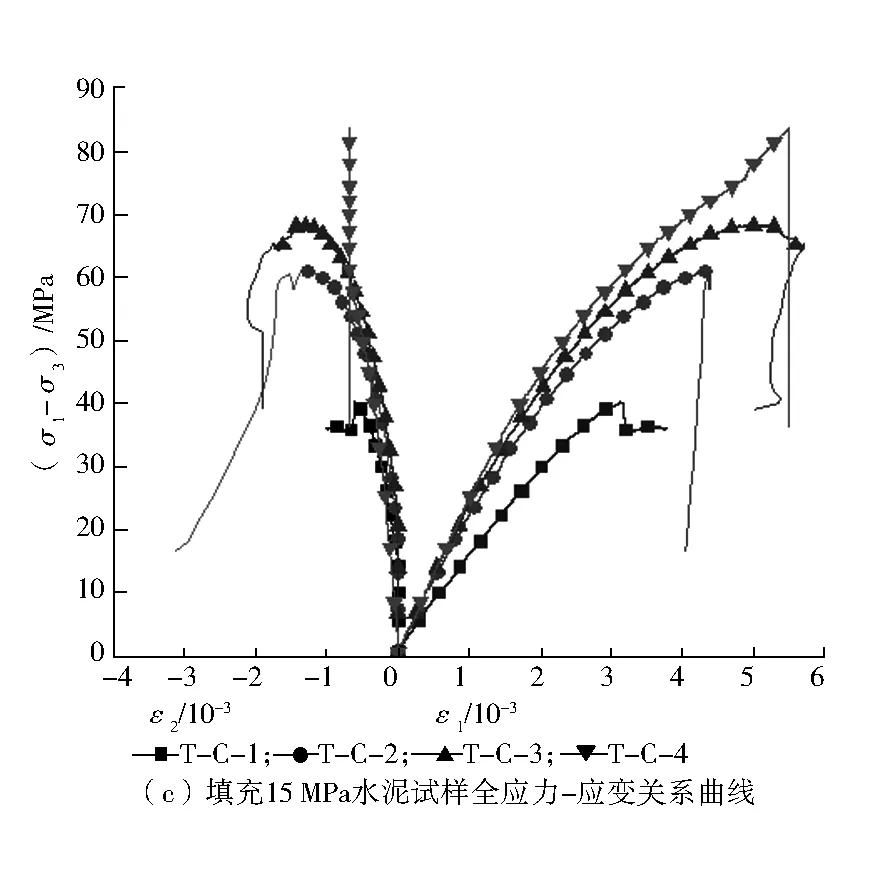

图3为各试样单轴压缩全应力-应变关系曲线图。试样在第一阶段压实阶段变形量较大,说明试样内部存在大量微裂纹。峰值前阶段的应力下降如图3所示。这条曲线是由于煤岩中微裂纹扩展的最终结果。煤岩表现出明显的脆性行为,峰后阶段应力下降较快。

由图3可知,试样U-A-1在应力达到峰值9.7 MPa,对应的峰值应变为0.7%时,产生应力急剧下降现象,这是由于A组未填充试样孔洞内侧裂纹发育较快,应力应变曲线峰后阶段特征较为不明显;试样U-A-2在应力为6.5 MPa时,出现了第一次应力下降,下降幅度较小,为0.4 MPa,这是由于孔洞周边易出现应力集中现象,试样所承受应力达到极限状态,孔洞内侧发生变形破坏,出现第一次应力下降;试样U-A-3的峰值应力为12 MPa,对应的峰值应变为0.8%.

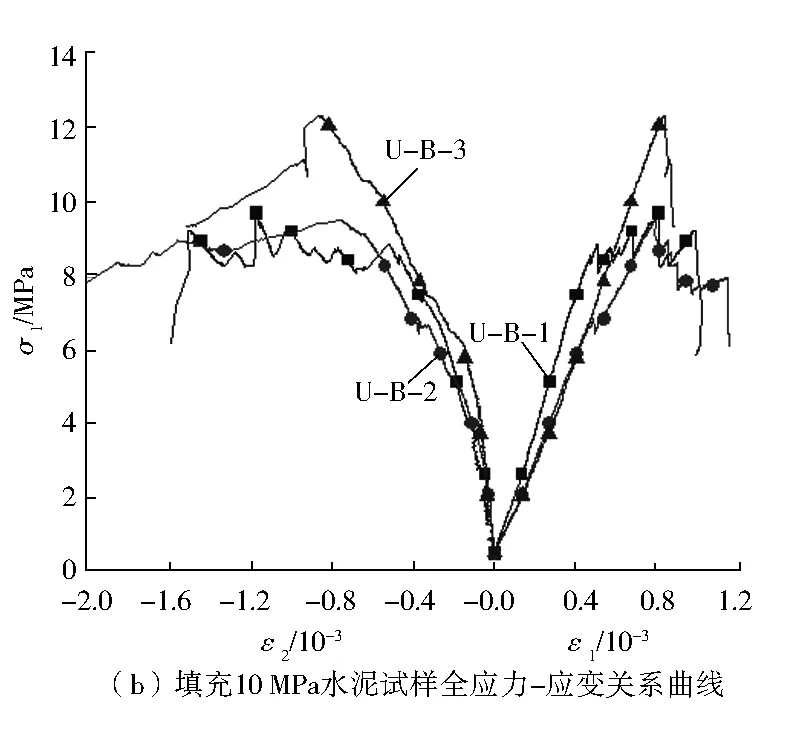

试样U-B-1在达到峰值应力9.7 MPa之前,出现应力反复减弱的现象,这可能是由于煤岩自身内部所发育的裂隙被逐渐压实;试样U-B-2和试样U-B-3的峰值应力分别为11.1 MPa和9.5 MPa,峰后阶段的载荷主要通过填充物与煤岩、煤岩裂隙之间摩擦力共同承载。

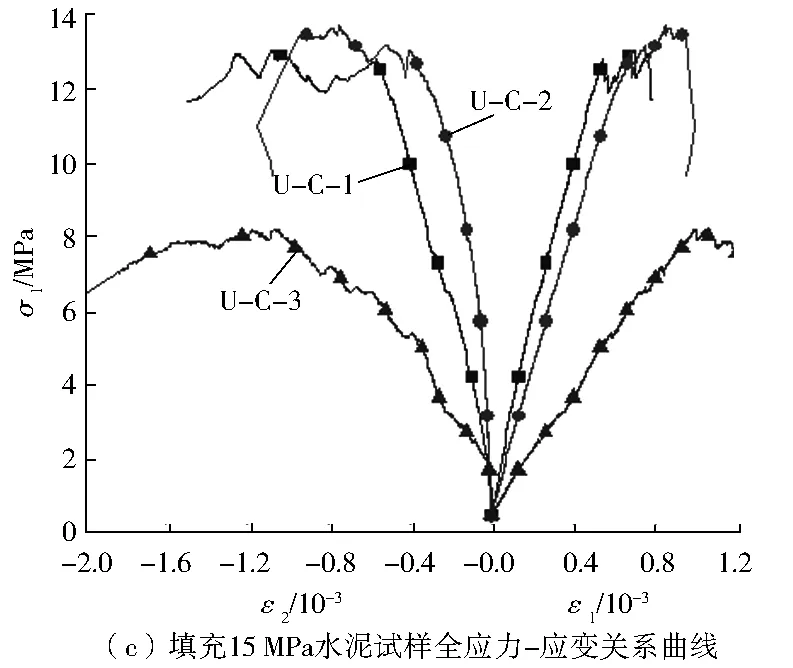

试样U-C-1和U-C-2在经历峰前弹性变形后,试样达到单轴抗压峰值强度,分别为13.1 MPa和13.8 MPa,此后,试件屈服破坏。由于试验误差,试样U-C-3的峰值强度仅有8.26 MPa,峰后应力也没有出现完全跌落,由于在试验过程中,加载U-C-3试件时,由于操作不当,导致试验结果出现错误,因此该试件的试验结果不能表示煤岩的力学特性参数,不予采用。

试样U-D-1和U-D-3的峰值应力分别为17.7 MPa和15.1 MPa,对应的峰值应变分别为1.0%和1.1%,峰后阶段载荷主要通过填充物与煤岩、煤岩裂隙之间摩擦力共同来承载;U-D-2在峰前经历弹性变形后,试样达到单轴抗压峰值强度,发生屈服破坏,峰值应力为17 MPa,应变为1.1%.

图3 单轴加载下全应力-应变关系曲线图

2.2 三轴压缩结果分析

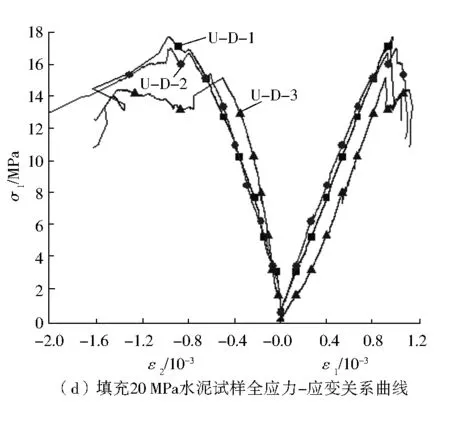

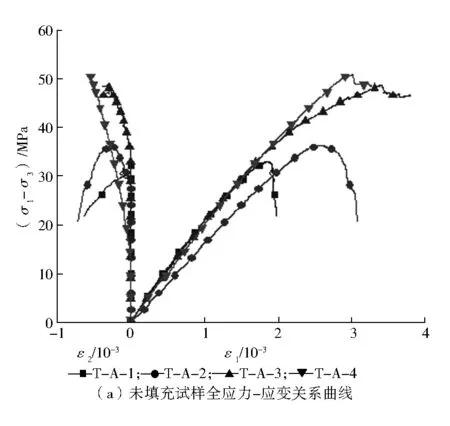

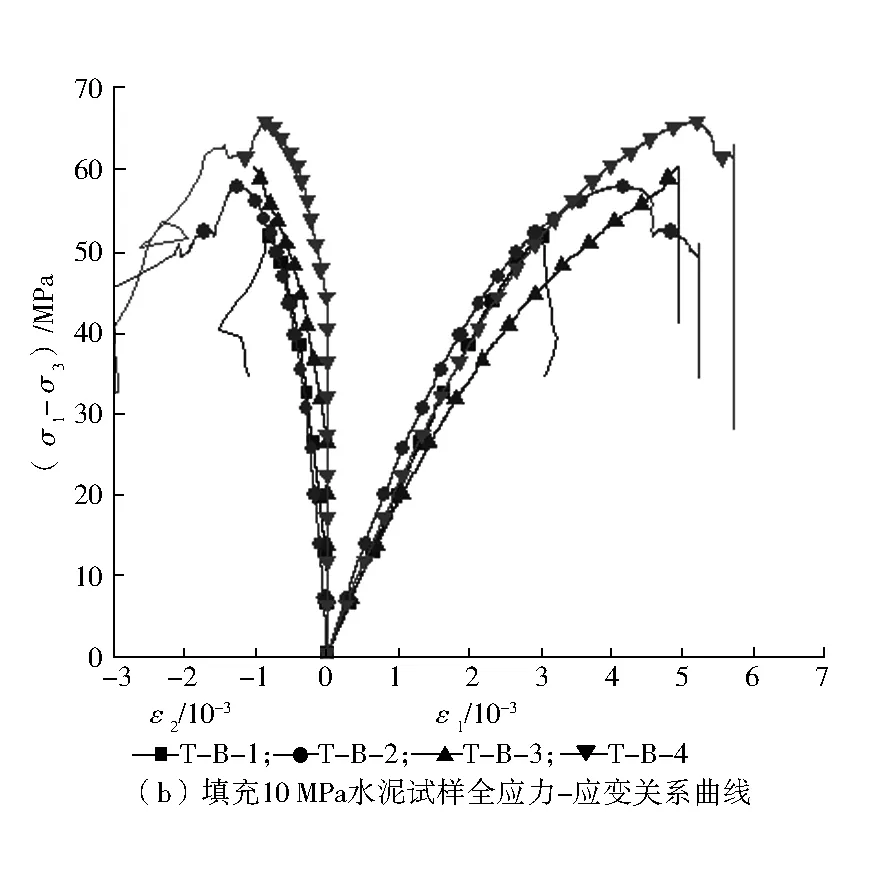

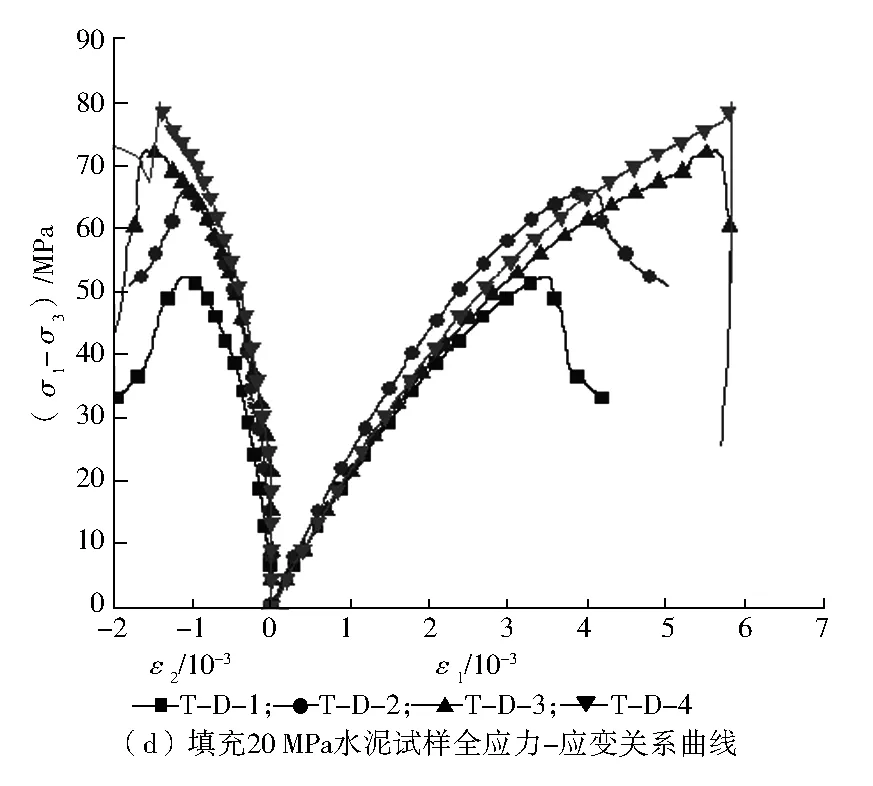

4组试件在三轴压缩下的应力应变曲线如图4所示。T代表三轴加载试验;A、B、C、D分别为未填充试样、填充10 MPa水泥试样、填充15 MPa水泥试样、填充20 MPa水泥试样;1、2、3、4分别代表围压6 MPa、12 MPa、18 MPa、24 MPa。

图4 三轴加载下全应力-应变关系曲线图

由图4可知,A组未填充试样在围压分别为6 MPa和12 MPa时,峰值应力分别为33.60 MPa和36.36 MPa,峰后应力曲线跌落速度较快,表现出明显的脆性特征,当围压为18 MPa和24 MPa时,试样峰值应力分别为48.80 MPa和50.82 MPa,试样屈服特征明显,峰值强度表现为屈服平台;B组填充10 MPa水泥试样在不同围压下峰值强度分别为:52.02 MPa、58.01 MPa、60.59 MPa和66.12 MPa;C组填充15 MPa水泥试样在不同围压下峰值强度分别为:40.23 MPa、61.46 MPa、68.47 MPa和83.73 MPa;D组填充20 MPa水泥试样在不同围压下峰值强度分别为:52.56 MPa、66.48 MPa、72.54 MPa和80.52 MPa。随着围压的增大,4组试样的承载力和塑性变形均表现出增大趋势。

填充试样的应力-应变曲线与未填充试样的应力-应变曲线相似,在围压较低的情况下也表现出明显的应力下降现象。当填充试样达到峰值强度时,虽然煤岩具有宏观断裂面,但煤岩碎片与填充材料紧密粘接,填充试样的承载力是煤岩与填充材料之间的摩擦和煤岩内部裂隙摩擦共同作用的结果,提高了填充试件的强度。

3 厚煤层综放开采不同宽度煤柱破坏数值分析

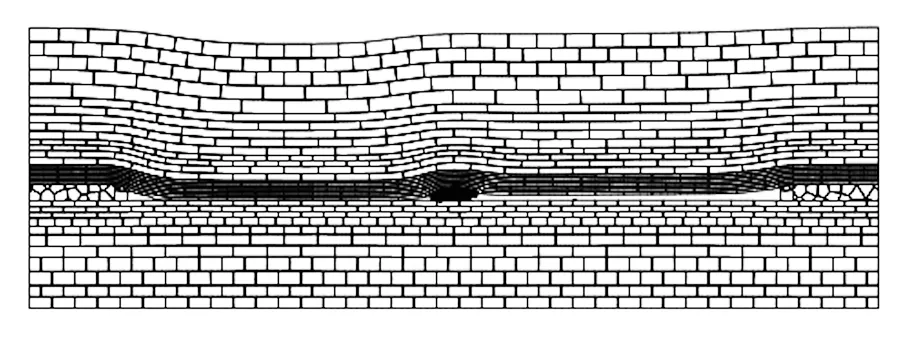

根据52M2工作面的地质条件和实际工程情况建立如图5所示的UDEC数值模型,模型走向长度及高度分别为300 m、100 m,煤层和顶底板岩层共划分为13层,在煤层两侧各设30 m的边界保护煤柱以避免边界效应的影响。模型四周控制x和y方向位移,底部约束z方向位移。沿x、y方向施加水平应力,侧压系数设定为1.2,沿z方向施加垂直应力,等效于上覆围岩自重所产生的均布载荷。

为研究52M2工作面煤柱留设的合理宽度,对4 m、6 m、8 m、10 m、15 m不同宽度的煤柱分别基于Voronoi泰森多边形块体建立数值模型。同时在煤柱内部和帮部布设测点监测垂直应力和水平位移,研究煤柱的应力分布演化规律和承载能力,分析侧向应力对煤柱稳定性的影响。在煤柱两帮位置布置测点对两帮水平位移量进行监测,定量分析煤柱变形破坏特征,以监测煤柱的变形破坏特征,然后对52M2工作面进行开挖,如图5所示。

图5 52M2工作面回采后煤柱变形破坏结果示意

3.1 不同宽度煤柱变形破坏特征

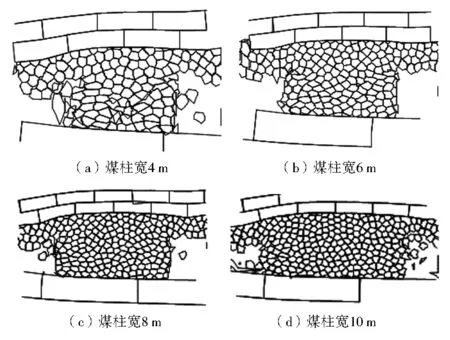

待模型运算平衡后,提取处理了不同宽度煤柱的变形破坏图,如图6所示。

图6 煤柱变形破坏图

由图6可知,随煤柱宽度增加,煤柱内部逐渐稳定,内部出现未破坏区域:

1) 当煤柱宽度为4 m时,煤柱变形破坏严重,出现泰森多边形块体垮落现象,煤柱区域泰森多边形块体出现大量挤压变形,说明煤柱内部煤体出现变形破坏。

2) 当煤柱宽度为6~8 m时,煤柱两帮变形较重,泰森多边形块体未出现垮落现象,煤柱中部区域泰森多边形块体出现变形较小,说明煤柱内部开始出现未破坏部分。

3) 当煤柱宽度为10 m时,煤柱恰位于峰值侧向支承压力作用区域,煤柱变形较为严重,两帮部位泰森多边形块体脱落,巷道围岩出现片帮现象,煤柱侧围岩稳定性较差,不利于巷道维护。

4) 当煤柱宽度为15 m时,泰森多边形块体变形不明显,煤柱内部煤体已具有一定的稳定性,煤柱宽度的增大使得煤柱内部弹性核区的范围增大,承载能力得到提高,但此时的煤柱宽度大,遗留煤炭资源多。

3.2 注浆加固煤柱变形破坏特征分析

注浆加固技术对控制煤柱变形及维持破碎煤层沿空巷道的稳定性效果显著。煤柱的稳定性主要取决于掘巷后煤柱煤体的应力变化。采用注浆加固支护技术可有效提高煤柱稳定性,通过对煤柱帮部变形破坏所产生的裂隙注入浆液,将煤柱内部裂隙和煤体重新胶结,形成整体,充分发挥煤柱煤体的自承能力。

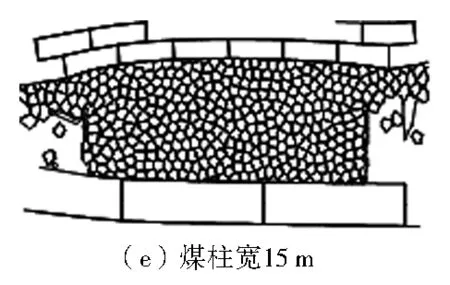

在现有锚杆支护方案下,对8 m煤柱和6 m煤柱进行模拟注浆加固,数值模拟结果如图7所示。煤柱内部泰森随机多边形较为稳定,只有两帮煤体部分产生较小变形,煤柱稳定性得以提升。

图7 煤柱变形破坏特征图

在UDEC数值模拟中,结合超细硫铝酸盐水泥力学参数对煤柱煤体力学参数进行修改。当外部载荷大于煤体强度,煤体抵抗变形破坏时,浆液凝固后所胶结的煤体固结体发挥其网络骨架作用,使煤体更具韧性,且煤体残余强度得到提高,抑制了煤体帮部裂隙向内部扩展,提高了煤柱稳定性。

3.3 注浆加固支护下煤柱应力与位移分布规律

煤体中裂隙经过注浆材料的填充,煤体强度增高,且塑性增强、脆性减弱。

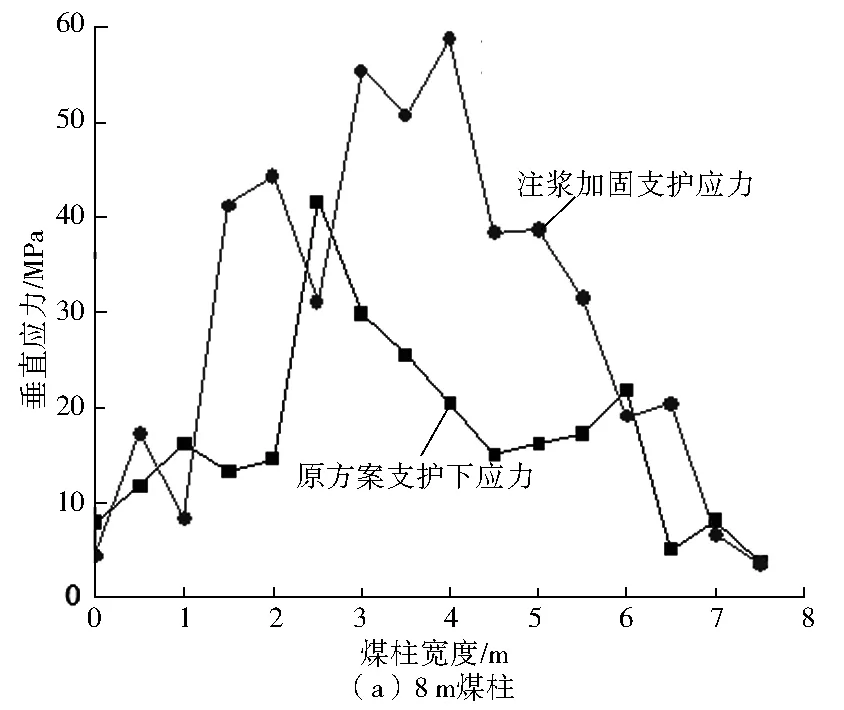

在现有支护下,8 m和6 m煤柱注浆加固支护后的垂直应力对比见图8。

采用注浆加固前,8 m煤柱中的垂直应力峰值为41.67 MPa,加固后8 m煤柱的垂直应力峰值为58.73 MPa,注浆加固使得煤柱垂直应力峰值提高了40.94%;加固前6 m煤柱中的垂直应力峰值为32.03 MPa,加固后6 m煤柱中垂直应力峰值增加为59.41 MPa;可见注浆加固使得煤柱垂直应力峰值提高了85.48%,表明超细硫铝酸盐水泥基注浆材料显著提高了煤柱所能承受的峰值应力。

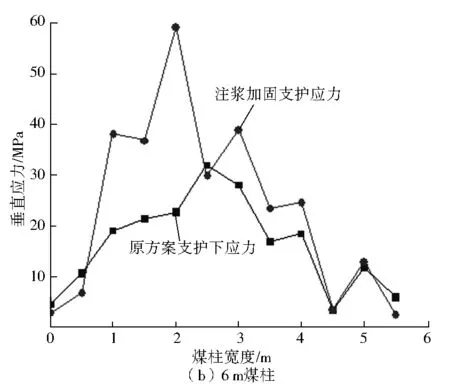

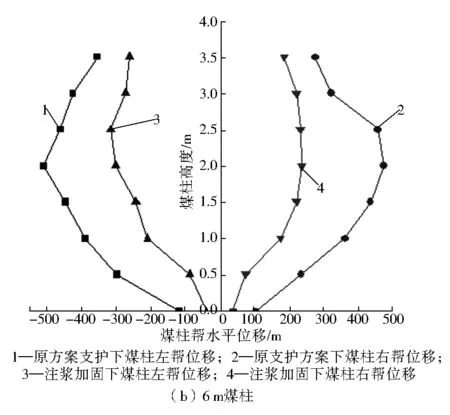

在超细硫铝酸盐水泥基材料注浆加固下,8 m和6 m煤柱帮的水平位移如图9所示。

图8 煤柱垂直应力对比曲线图

由图9知,注浆加固后,8 m煤柱左帮的最大水平位移为299 mm,相对于未注浆时最大水平位移减少了41.02%;6 m煤柱左帮最大水平位移为312 mm,相对于未注浆时最大水平位移减少了38.46%.在注浆加固方案下,6 m煤柱两帮的位移量相对于8 m煤柱增加了13 mm,但煤柱仍然处于稳定状态,且6 m煤柱和8 m煤柱的两帮位移量相差较小,因此在选用超细硫铝酸盐水泥基材料注浆加固方案时,可留设6 m护巷煤柱。

图9 煤柱帮水平位移对比曲线

4 厚煤层综放开采煤柱变形破坏控制实测

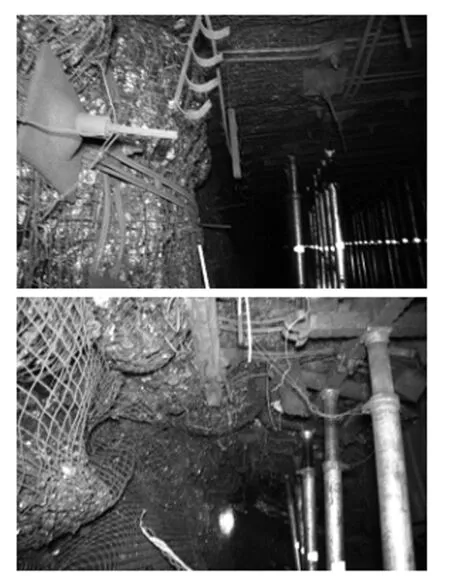

当前,52M2工作面处于掘进结束但尚未回采阶段,为分析在当前支护方案下8 m宽度煤柱的稳定性,以王庄矿开采深度相似的7105工作面为基础开展了煤柱变形破坏现场工业试验,从而为验证综放开采煤柱失稳破坏机理并控制煤柱的稳定性提供实测依据。在7105工作面煤柱侧现场观测了超前支护段内煤柱的破坏变形情况,如图10所示。

图10 7105工作面煤柱侧风巷帮变形破坏图

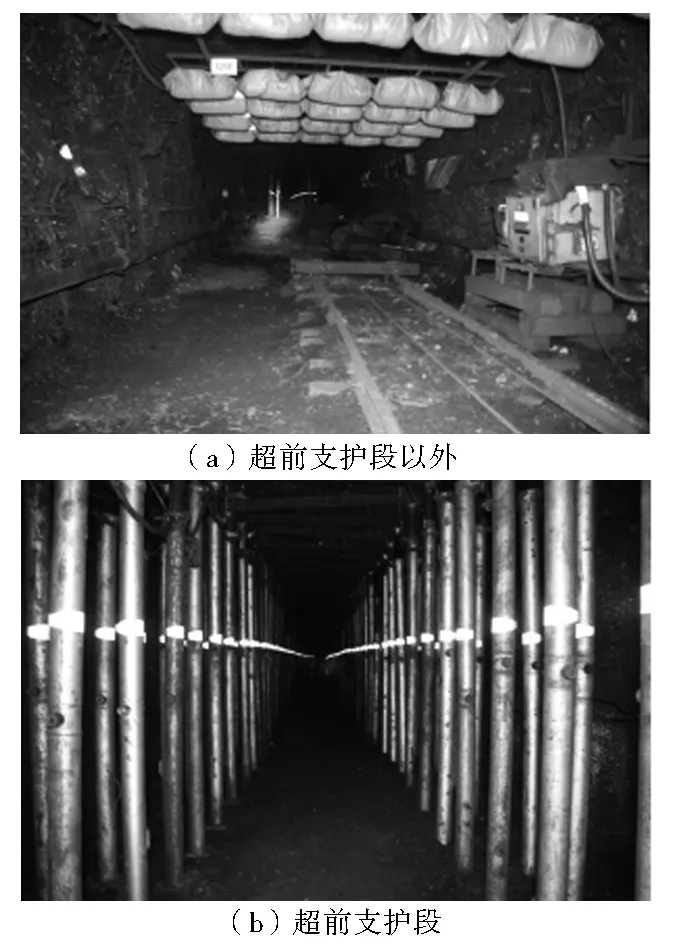

根据现场实测,在采场上端头处,煤柱侧巷帮及顶板虽有岩体破碎并有网兜出现,具有一定的变形破坏,但并不严重,如果变形加剧,可采用对穿锚索或注浆加固控制煤柱的失稳破坏,以保证窄煤柱的稳定性。7105工作面风巷围岩的整体状况如图11所示。

在巷道掘进及工作面采动的双重影响下,7105风巷超前支护段内宽度最大变形由4.5 m变形至3.8 m,降低仅约700 mm;巷道高度由3.2 m变形至2.8 m,降低约400 mm,煤柱两帮煤柱变形量较小,煤柱整体变形量较小,变形破坏程度相对较小,巷道完整性较好,不影响现场的安全回采,并可满足现场安全使用需求。

图11 7105工作面风巷围岩整体状况