30m跨径装配式预制T梁施工

陈小勇

(福建省百川建设发展有限公司,福建 厦门 361000)

0 引言

目前在装配式预制T 梁施工过程中还存在一些不足,对此需要相关施工企业加大重视程度,采取有效对策完善和优化T 梁施工过程,从而全面提升施工质量,促进我国工程行业的健康发展。

1 工程概况

本文主要以连江县琯头镇壶江岛大桥工程为例进行分析。该项目为新建跨海大桥1 座,其桥梁设计荷载应为公路二级,桥梁长度为367.0m,在桥型布置上主要为3(4×30)m 预应力混凝土连续T 梁,下部结构则对柱式墩配桩基础、板凳台配桩基础以及肋式台配桩基础进行采用。在实际施工过程中,项目施工单位需要对30m 跨径装配式预制T 梁施工加大重视,并合理采取质量控制措施,明确施工要点,从而全面提升预制T 梁施工质量(见图1)。

图1 桥梁工程示意图

2 30m 跨径装配式预制T 梁施工要点

2.1 施工准备工作

2.1.1 底座浇筑

在将原地面夯实后,可以使现场施工场地得到硬化处理,与此同时,相关施工人员还需要做好场地排水工作,并对混凝土底座进行浇筑,其中底座混凝土的标号应该与T 型梁保持相同标号,而且在底座两端3~4m 的位置处还需要保留一段间距,这样可以方便张拉压浆封端混凝土在满足具体设计强度后,才可有效进行移梁吊装。由于T 梁长度通常不超过20m,因此相关施工人员需要在底座位置上按照具体的设计和规范要求对反拱进行设置。

2.1.2 模板制作

对于T 型梁模板需要对组合钢模进行采用,并要严格按照以下要求操作:首先,需要确保强度、稳定性以及刚度等满足具体要求,这样可以对施工期间产生的各种荷载进行可靠承受。其次,需要确保梁设计形状以及尺寸等满足具体的设计要求。再次,在构造制作过程中需要力求简单,这样方便装拆。对于模板接缝需要充分保证严实和紧密,避免在强烈振动下出现漏浆问题。最后,在混凝土浇筑之前,需要除净模板内侧锈,并对脱模剂进行涂刷,不能使用机油。

2.1.3 钢筋制作

在钢筋制作过程中,首先需要严格鉴定进场钢筋质量,确保其合格,在经过整直、除锈以及去污等处理之后,按照具体的图纸和规范要求下料,并开展弯制工作。针对预制T 梁的钢筋加工进行分析,其需要在钢筋加工厂生产过程中,对数控机进行采用。相关钢筋焊工需要确保持证上岗,并按照具体规定和要求进行操作。在完成马蹄筋安装工作后,需要有效穿放腹板箍绑扎与纵向钢筋,同时,纵向钢筋应该在纵向钢筋定位模架进行有效穿放。在穿放的过程中还需要对与混凝土同标号的圆饼进行放置,确保钢筋骨架在成型后能合理进行布置,从而使保护层厚度得到有效控制。与此同时,还需要在横隔板模架上穿放布置的横隔板钢筋,在穿放的过程中需要对混凝土圆饼进行放置,并将横隔板箍筋套入,有效绑扎和固定水平钢筋,在放置横向钢筋时需要对横坡因素进行充分考虑[1]。

2.2 T 型梁预制

2.2.1 T 型梁预制的工艺流程

在预制T 型梁时,首先需要绑扎钢筋,布设波纹管道,接着对钢筋进行检验。其次,相关施工人员需要对模板进行安装,并浇筑肋板混凝土和顶板混凝土。再次对模板进行养护,最后做好拆模工作。

2.2.2 具体操作

(1)钢筋绑扎

在钢筋绑扎作业中,首先需要放置箍筋,其次安下排钢筋,最后对上排钢筋进行安装。对于钢筋具有严格要求,需要合理选择,并采用机械连接方式。在实际安装过程中,需要对接头安装加大注意,按照具体规定错开布置,并使用扎丝将钢筋交叉点绑扎结实,必要情况下可以采用焊接方式,使中箍筋和主筋能够保持垂直。

(2)波纹管道布设

针对T 型梁预应力钢绞线孔道需要对波纹管进行预埋,并按照图纸要求采用坐标法来合理布设管道,充分保证波纹管位置的准确性。对于波纹管道需要使用焊接方法,将钢筋搭接成“井”字形或者“U”字形,而在梁中部分每间隔一段距离需要进行合理焊接,防止在受力后出现变形移位问题。在焊接固定钢筋过程中,需要避免焊锡在波纹管上掉落,否则将会导致波纹管有漏洞出现,进而对波纹管内钢绞线的穿拉造成影响。对于波纹管接头的重叠位置,需要对塑料胶带进行采用,确保缠裹密实,避免在混凝土浇筑过程中有进水进浆等问题出现[2]。

(3)模板安装

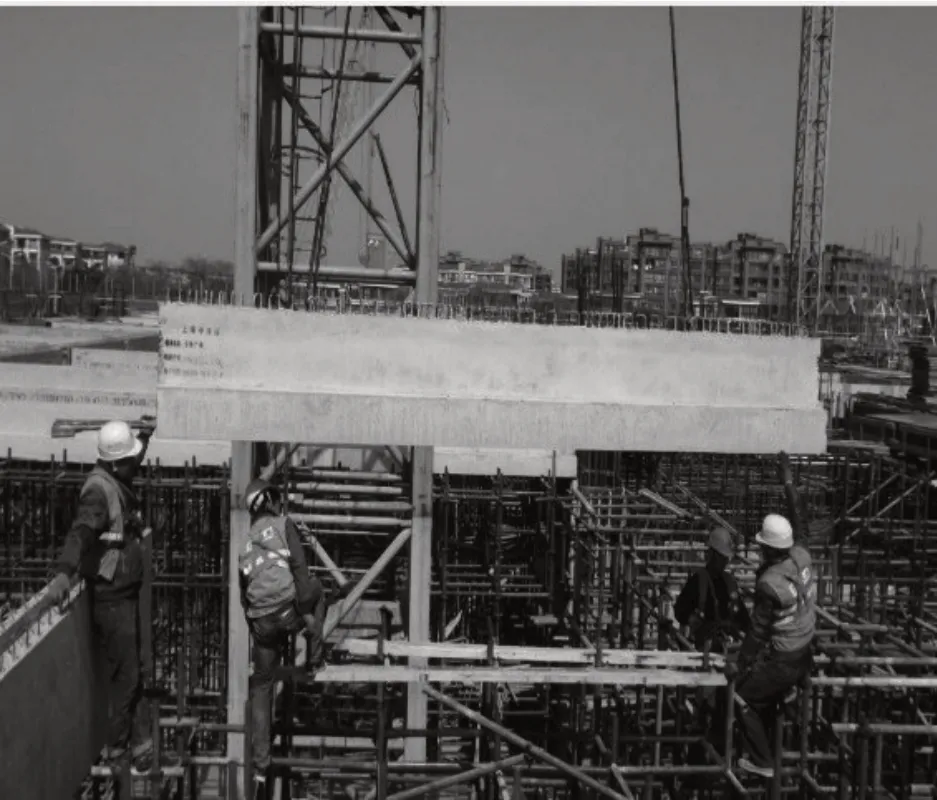

针对T 梁拼装工程进行分析,其具体包括顶板钢筋以及腹板钢筋的吊装工作,需要有效安装预埋件和组装模板。在具体吊装腹板之前,需要有效打磨台座,使其表面光洁,在拼装和运输模板时,需要对龙门吊上的小型天车进行使用,从而有效转运。T 型梁模板主要为钢模板,其接缝主要采用平缝,为了避免出现漏浆问题,在接缝位置处需要衬压橡胶带,在对混凝土安装模板进行浇筑之前,需要对脱模剂进行涂刷,从而方便脱模。在对模板进行安装时,需要避免模板出现移位和凸出等问题,并要在侧模外对支撑和底座拉杆进行设置,从而有效固定(见图2)。

图2 模板施工示意图

(4)混凝土浇筑

在混凝土浇筑过程中,需要对混凝土流动性和坍落度随时进行检查,并对水灰比进行严格控制。在对商品混凝土进行使用时,禁止向其中掺加粉煤灰。在实际操作过程中,梁混凝土振捣应对机械附着式振捣器进行采用,并要与插入式振捣器进行配合使用,一直振捣到混凝土不再下沉,并且无明显气泡,当混凝土表面有薄层水泥浆出现时,其表面平整度方可满足具体要求。当钢绞线在混凝土浇筑之前穿进波纹管时,在浇筑时需要对钢绞线经常拖拉,防止波纹管在进水、进浆之后对钢绞线张拉产生影响[3]。在拌和站需要集中搅拌T 梁混凝土,并使用混凝土罐车进行运输。在混凝土到场后需要检测混凝土坍落度,对混凝土流动性以及保水性进行观察。在混凝土浇筑过程中,需要对水平分层以及斜向分段等浇筑方式进行采用(见图3)。

图3 混凝土工程示意图

(5)T 梁养护

在养护T 型梁时,主要对自然法养护进行采用,混凝土中的水泥主要为普硅525 号,养护时间需要达到7 个昼夜,并要在梁上使用稻草或者草袋进行覆盖,前3天应该每隔1~2 个小时进行一次浇水,夜间则应浇水4 次。

(6)模板拆除

在对混凝土进行具体养护之后,其强度可以达到设计标准,此时施工人员需要将模板拆除。

3 预应力张拉

在T 型混凝土的养护强度达到相关设计强度后,需要对其预应力进行张拉锚固。对于T 梁张拉,通常需要对张法施工进行采用,而在张拉操作前需要确保混凝土试块强度满足具体的设计要求。在钢绞线穿放之前,需要对孔道内杂物进行清理,同时还需要对端部模具口处存在的混凝土残渣进行清理。相关施工人员需要采用钢绞线穿束机来有效穿束钢绞线,确保下料长度与设计和施工要求相符合。在切割钢绞线时,需要对砂轮切割的形式进行采用。在具体张拉过程中,需要对智能张拉进行采用,具体需要采用计算机对张拉过程进行控制,并对张拉数据进行有效记录。在完成张拉过程后,需要对张拉数据和上拱度进行检查,判断其是否与设计要求相符合。通常情况下,在完成张拉后需要使用砂轮切割机对钢绞线进行切割,对其预留长度加大注意,有效封锚,从而完成具体的压浆作业。在完成张拉之后,可以有效完成梁体施工,并要在出坑之前检测梁体,在检测合格后方可使用运梁车,将其向存梁区进行运送。

3.1 预应力筋制备

T 梁预应力筋需要对钢绞线进行采用,在实际使用之前需要严格按照我国相关标准开展检查工作,在确认合格后方可进行下料。预应力钢绞线需要对增强型砂轮锯进行采用,有效开展切割工作,避免锯片飞出而出现安全事故。钢绞线伸出梁端部长度应该在75cm 以上,而非张拉端则需要达到20cm 以上。钢绞线端部的工具锚接触部位需要对其浮锈进行有效清除,避免在张拉过程中出现打滑现象。当钢绞线表面有强度、延伸率降低的腐蚀坑形成时,则需要禁止使用。在编束过程中,各个钢绞线需要尽量保持平行,避免出现缠绕现象,而且应该每隔1.5m 绑扎一道,并分为两小股进行绑扎,然后再总体绑扎[4]。

3.2 孔道检查

在钢绞线穿束之前,需要严格检查波纹管孔道,并使用对比波纹管孔径较小的钢制橄榄型通孔器开展通孔检查工作,一旦发现孔道有堵塞问题,需要及时使用钢筋芯进行通捣,一直将孔道贯通之后,方可使用空压机吹风,最后将孔道当中的污物积水清除。

3.3 预应力钢绞线张拉

相关施工人员需要严格按照要求开展张拉操作,首先需要对构件端部的完好程度进行检查,观察其是否出现破损问题,孔道端部预埋锚垫板端面和孔道轴线之间是否保持垂直,预应力锚是否与相关质量要求相符合。与此同时,施工人员需要按照张拉操作规程对锚具以及机夹具进行安装,并要经过具体检查,在符合相关要求后方可启动油泵。操作人员需要对节力阀进行调节,使压力表的指针能够稳步升高,并达到初应力,对千斤顶的活塞伸长量进行测量和记录[5]。

3.4 清除钢绞线外露长度

相关施工人员需要使用电动砂轮机进行切割,切割垫和夹片之间的距离应该控制在30~50mm。相关切割人员在实际操作过程当中需要戴好防护眼镜,禁止面对砂轮转动面。

4 结语

综上所述,在城市建设过程中,装配式桥梁是十分重要的一类桥梁形式,其工艺流程相对简单、成熟,因此容易掌握。为了使混凝土整体外观质量得到有效提高,需要对其振捣时间多加关注,而且相关施工人员还需要对30m 跨径装配式预制T 梁施工要点进行掌握,从而进一步提升预制T 梁的施工质量。