磺化酞菁钴-细菌纤维素复合材料对染料废水降解的研究

范秋瑾,洪秋林,吴之婧,吴彬彬,孙以锴,陈家辉,方威整,陈世良

(杭州师范大学钱江学院,浙江 杭州 310036)

染料废水是一类广泛存在的工业有机污染物,其中含有大量染料及染料中间体,普遍具有成分复杂、pH变化大、显色度高、难以降解等特点[1-2],若直接排放不仅会对生态平衡造成巨大的危害,而且会对生物健康造成严重的威胁[3-4].目前,染料废水的处理方法有物理法、化学法和生物法[5],其中物理法不能降解消除有机污染物,生物法对反应条件要求苛刻,化学法中的催化氧化技术利用H2O2分解产生的高活性物质可破坏染料中的共轭体系与发色基团,将其降解为无害的小分子物质,因此被广泛应用于工业染料废水的处理中.传统的催化氧化工艺普遍存在催化剂流失量大、H2O2利用率低以及设备腐蚀性高等问题[6-7],因而研究出高效可循环使用的催化剂至关重要.

金属酞菁及其衍生物具有良好的催化活性,在环境污染物的催化降解中得到广泛应用.近年来,众多研究表明,酞菁衍生物对孔雀绿、活性红、罗丹明B等染料均有较好的降解矿化效果,其中磺化酞菁钴(CoPcS)更是以多变价的金属钴离子与亲水性的磺酸基成为水相催化降解染料分子的理想选择[8].前期研究中,笔者通过原位生物合成技术成功地将高催化活性的CoPcS固载到纳米三维网状结构的细菌纤维素(BC)上[9-10].该异相复合催化材料通过固载的方式有效地减少CoPcS聚集体的形成,在一定程度上减少了催化剂的流失,有效解决了均相催化剂对环境的二次污染问题.本研究采用了一种常见的偶氮染料活性红2(RR2)配制溶液模拟染料废水,探究了CoPcS/BC用量、H2O2用量、反应温度以及溶液pH值对CoPcS/BC催化降解染料RR2的影响,并考察了RR2的降解动力学和CoPcS/BC的重复使用性能.

1 材料与方法

1.1 试剂与仪器

活性红2(分析纯)购自杭州欣阳三友精细化工有限公司,过氧化氢(30%,化学纯)购自临安兰岭化工有限公司,氢氧化钠(分析纯)购自中国医药集团化学试剂有限公司,盐酸(分析纯)购自杭州长征化工厂,磺化酞菁钴-细菌纤维素复合纤维(磺化酞菁钴固载量为110.9 mg/g)为实验室自制.

紫外-可见分光光度计(UV-4802S)购自尤尼柯(上海)仪器有限公司,恒温水浴锅(HH-S6)购自常州迈科诺仪器有限公司,电子天平(FA2104N)购自上海民桥精密科学仪器有限公司,电热恒温鼓风干燥箱(OHG-9146A)购自上海精宏实验设备有限公司.

1.2 CoPcS/BC对活性红2溶液的降解

1.2.1 活性红2溶液的配制

配置RR2水溶液模拟染料废水,测其紫外-可见吸收光谱,结果如图1所示.RR2溶液的特征吸收峰在450~600 nm,最大吸收波长在539 nm,在519 nm处有一个强度稍弱的吸收峰[11].

移取一定量初始浓度为1×10-4mol/L的RR2染料溶液,稀释得到系列梯度浓度(2~14 μmol/L)的RR2水溶液,绘制标准曲线,结果如图2所示.

图1 活性红2溶液的紫外可见吸收光谱图Fig.1 UV-vis absorption spectra of RR2 solution 图2 539 nm下活性红2吸光度标准曲线Fig.2 Standard curve of RR2 solution at 539 nm

1.2.2 实验条件对活性红2溶液降解的影响

CoPcS/BC用量对RR2降解的影响:移取1×10-5mol/L RR2溶液到反应容器中,加入0~0.25 g/L的CoPcS/BC,调节溶液pH值,加入适量的H2O2在恒温中进行催化氧化降解反应,每隔一定时间测其在最大特征吸收峰处的吸光值.

H2O2用量对RR2降解的影响:移取1×10-5mol/L RR2溶液到反应容器中,加入适量的CoPcS/BC,调节溶液pH值,再加入0~1.8 g/L H2O2在恒温中进行催化氧化降解反应,每隔一定时间测其在最大特征吸收峰处的吸光值.

反应温度对RR2降解的影响:移取1×10-5mol/L RR2溶液到反应容器中,加入适量的CoPcS/BC,调节溶液pH值,加入适量的H2O2置于一定温度(30~70 ℃)恒温水浴中进行催化氧化降解反应,每隔一定时间测其在最大特征吸收峰处的吸光值.

溶液pH对RR2降解的影响:移取1×10-5mol/L RR2溶液到反应容器中,加入适量的CoPcS/BC,调节溶液pH值(pH=3~9),加入适量的H2O2在恒温中进行催化氧化降解反应,每隔一定时间测其在最大特征吸收峰处的吸光值.

1.2.3 活性红2溶液的降解效果表示方法

RR2溶液在低浓度时符合朗伯-比尔定律,可用吸光度的变化来反映染料溶液降解情况.因此,RR2的降解效果可由RR2溶液在某一时刻的浓度(C)与初始浓度(C0)的比值(C/C0)表示.

1.2.4 活性红2溶液的降解动力学研究

依据图2的标准工作曲线图,可以得出RR2的浓度与吸光度的关系式,作出浓度与反应时间的关系图,可得到降解速率常数k与RR2溶液的降解动力学方程.

1.2.5 CoPcS/BC循环使用的催化性能研究

移取1×10-5mol/L RR2溶液到反应容器中,加入回收的CoPcS/BC[12],调节溶液pH=9,加入0.15 g/L H2O2置于50 ℃恒温水浴中进行催化氧化降解反应.

2 结果与讨论

2.1 活性红2溶液降解的影响因素

2.1.1 CoPcS/BC用量对催化降解RR2的影响

RR2在只有H2O2存在的体系中,浓度几乎不发生变化.当在溶液中加入少量CoPcS/BC时,RR2浓度降低,继续增加CoPcS/BC的用量,RR2的降解效果增强.CoPcS/BC用量较少时,其催化分解H2O2产生·OH的速度较慢,随着CoPcS/BC投加量的增加,更多的H2O2可与CoPcS/BC发生配位作用,并通过电子转移形成更多的高活性物质[13-14],控制RR2染料分子中偶氮基团的破坏效率,从而增大RR2染料分子的降解率.当CoPcS/BC用量为0.15 g/L,经反应1 h后,RR2的降解率可达到96.11%,见图3,由此可见,CoPcS/BC在RR2的降解反应中具有重要的催化作用.反应中继续增加催化剂的用量,未能显示出更好的催化效果,这是由于过量的CoPcS/BC导致H2O2快速分解,产生的·OH与染料分子存在反应活性位点的竞争,一部分的·OH来不及进攻RR2分子便反应生成O2和H2O.

图3 CoPcS/BC用量对催化降解活性红2的影响Fig.3 Effect of CoPcS/BC dosage on catalytic degradation of RR2 solution图4 H2O2用量对催化降解活性红2的影响Fig.4 Effect of H2O2 dosage on catalytic degradation of RR2 solution

2.1.2 H2O2用量对CoPcS/BC催化降解RR2的影响

当催化体系中无H2O2时,会有少量RR2被CoPcS/BC吸附,20 min后RR2浓度基本维持不变,表明CoPcS/BC在催化降解反应中只起催化作用,不参与RR2的降解反应.在相同的反应时间内,随着H2O2用量的增加,CoPcS/BC催化H2O2分解出的高活性物质增加,RR2的降解效果增强.此外,反应初期RR2的降解速率快于反应后期RR2的降解速率,这是由于催化降解反应属于自由基反应,降解速率受制于自由基和染料浓度,随着反应的进行,体系中自由基和染料的浓度逐渐下降,导致RR2分子的降解速率逐渐减慢.当氧化剂用量为1.5 g/L时,经1 h催化反应,RR2的降解率可达96.29%,见图4.继续增加氧化剂的投加量,未能显示出更高效的降解效果,这是由于过量的H2O2会与产生的·OH发生反应生成O2和H2O,导致部分·OH被消耗.

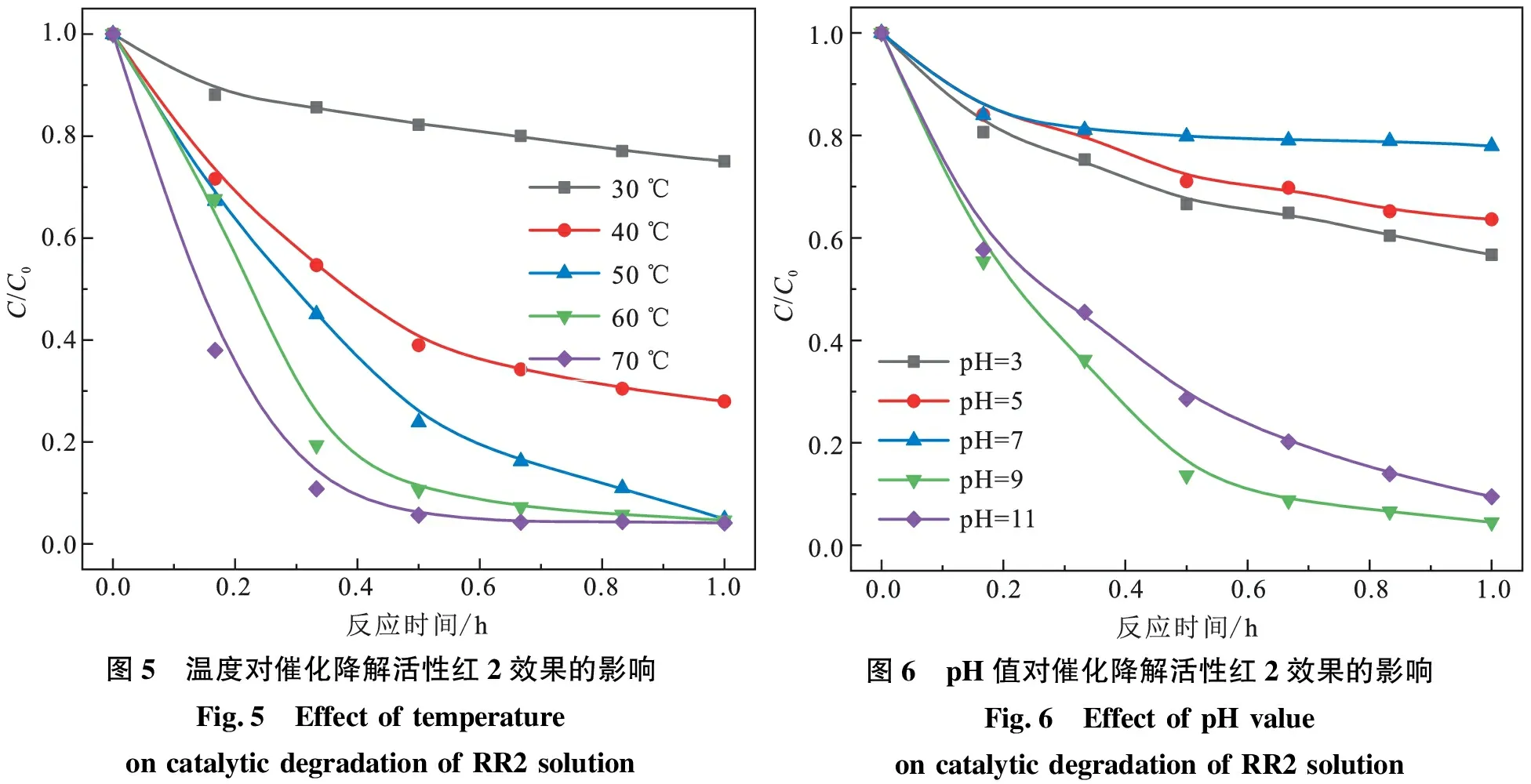

2.1.3 反应温度对CoPcS/BC催化降解RR2效果的影响

反应温度为30 ℃时,RR2的降解反应随时间缓慢进行,反应1 h后,RR2的剩余量为80%.升高体系温度,染料的降解速率加快,反应温度达到50 ℃时,经1 h反应,RR2的降解率可达95.14%,较高的温度可增加·OH与染料分子间的有效碰撞,从而加快了催化氧化反应的速率[15].当温度升至70 ℃时,反应30 min即可达95%的降解率,见图5.可见温度影响CoPcS/BC催化降解RR2的效果,但温度过高会造成H2O2的无效分解,同时考虑反应效率和实际工艺的能耗效益,选择50 ℃为最佳反应温度.

图5 温度对催化降解活性红2效果的影响Fig.5 Effect of temperature on catalytic degradation of RR2 solution图6 pH值对催化降解活性红2效果的影响Fig.6 Effect of pH value on catalytic degradation of RR2 solution

2.1.4 pH值对CoPcS/BC催化降解RR2效果的影响

在pH=3的条件下催化反应1 h,约40%的染料分子被氧化分解,而在相同条件的碱性环境下催化降解RR2溶液1 h,其降解率可达90%以上,可知碱性环境的降解效果相对较好.RR2染料分子的降解是通过对活性物质·OH的进攻来实现的,碱性环境更有利于·OH的稳定存在,从而提高RR2的降解率[16].当反应体系的pH=9时,经1 h反应时间,RR2的降解率达到95.6%,见图6.但pH过高时,体系中OH-的水平增多,抑制了·OH的生成反应[17],从而降低了RR2染料分子的降解率,因此选择pH=9为最适宜反应pH值.

2.2 染料溶液降解过程反应动力学分析

随着催化氧化降解反应的进行,RR2在539 nm处的特征吸收峰逐渐下降(图7).图8为染料溶液的ln(C/C0)值随反应时间的变化情况,斜率(0.16 min-1) 为该反应的一级反应速率常数,显示CoPcS/BC具有良好的催化性能.反应进行1 h后,RR2溶液在539 nm处几乎无吸收峰,表明RR2分子几乎已经被完全降解.

图7 催化过程中活性红2的紫外-可见光谱图Fig.7 Changes of UV-vis spectra of RR2 during the catalytic oxidation 图8 CoPcS/BC催化降解活性红2的ln(C/C0) -t图Fig.8 ln (C/C0)-t diagram for catalytic degradation of RR2 by CoPcS/BC

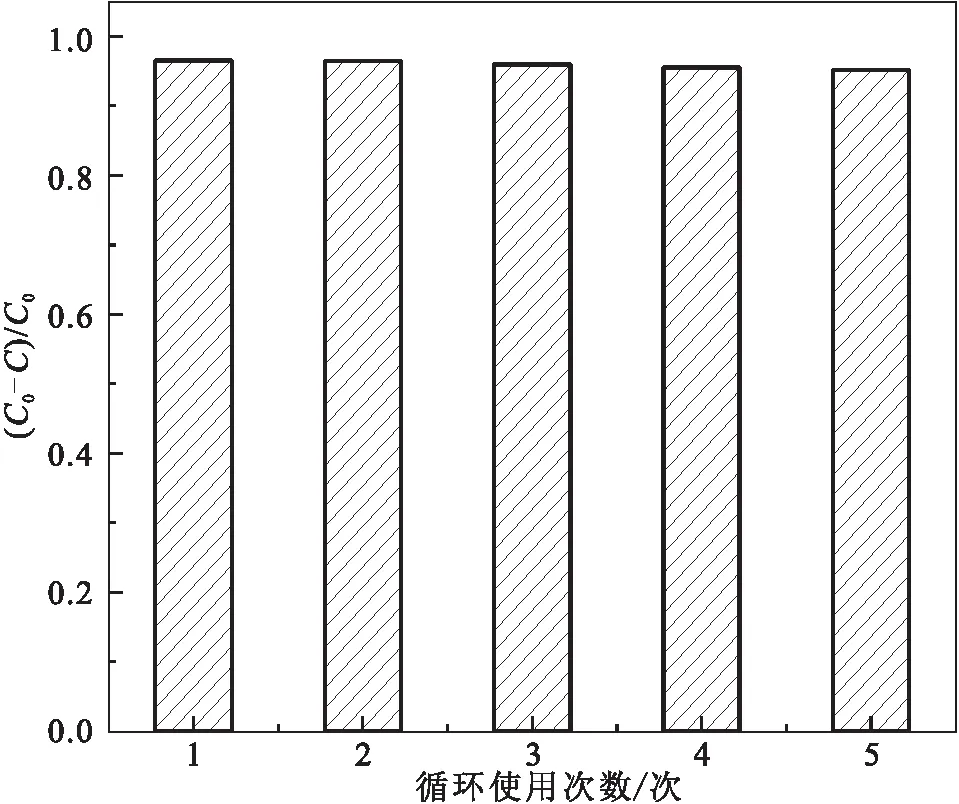

2.3 CoPcS/BC的催化降解性能分析

催化材料的循环使用性能是其实际使用中的重要因素.图9是CoPcS/BC在催化降解染料过程中的循环使用情况.由图可见,随着循环次数的增加,CoPcS/BC催化性能无显著降低,经5次循环使用后,CoPcS/BC的催化性能依旧高达94.02%,表明CoPcS/BC具有较高的催化活性、良好的稳定性以及循环使用性能.

图9 CoPcS/BC的催化氧化循环使用性能Fig.9 Recycling performance of CoPcS/BC for catalytic oxidation of RR2 solution

3 结论

CoPcS/BC复合材料对RR2染料溶液具有较好的催化降解性能,当CoPcS/BC用量为0.150 g/L,H2O2用量为1.5 g/L,反应温度为50 ℃,溶液pH值为9时,CoPcS/BC可在1 h内使RR2溶液的降解率达96.38%,催化过程符合降解动力学一级反应.CoPcS/BC能重复使用,对环境无二次污染,有效地解决了催化氧化工艺中均相催化剂分离困难、H2O2利用率低等问题.