FSW参数对侧墙板焊缝表面的影响

陶泽宇 王忠平 刘淙元

(中车青岛四方机车车辆股份有限公司 山东青岛 266000)

在某型车体侧墙板制造过程中,利用搅拌摩擦焊焊接时,由于参数选取不当,容易出现焊接缺陷,如表面沟槽、飞边毛刺等。缺陷的产生严重影响了现车质量,侧墙板作为动车组的重要承载结构,是列车的关键组成部件,其生产质量对列车的安全运行起至关重要的作用[1]。Shanavas 等[2]优化了5 系铝板间的FSW 过程,经研究:焊接工艺参数为倾角1.5°、转速600rpm、焊速65mm/min,选择方锥形搅拌头,焊接效率最优,焊接效率近94%。孙甲尧等[3]对6mm 厚的A356-T6 异种铝合金FSW工艺进行了实验研究,通过采取不同焊接工艺对比实验的方法,得出对接头组织和性能的影响,进而得出结论:焊缝的极限拉伸强度与焊速成正比例关系,焊接速度低时,将A356铝合金置于前进侧,接头拉伸强度更高;较高时,将6系铝合金置于前进侧。马佳良[4]等通过实验结果和仿真分析结果比对,利用残余应力与焊接工艺等相关参数的关系式,得出最优残余应力峰值与焊接变形峰值对应的焊接参数,为枕梁及其相似结构FSW工艺参数的选择提供理论支撑。

目前,研究人员已经对基于镁[5]、钢[6-7]和钛合金[8-9]等同种、异种材料的FSW 焊接工艺展开了大量研究。为实现企业提质增效、追求卓越的经营理念,本文采用实验方法,研究了焊接参数(主要是焊接搅拌头的转速和焊速)对焊接动车侧墙板过程中温度场的影响,从而确定不同焊接参数下实验板材的焊缝质量,进而选择合适的参数,保证侧墙板的焊接质量要求。

1 实验方法和材料

实验采用热电偶测温的方式进行温度测量。作为接触式测温方法,该方法需要将热电偶直接安装在待测温点,焊接质量会因此受到影响。利用此测温方式所得结果相对可靠,但是,只可以显示有限个点位的测温结果。在个别情况下,测量误差的产生是由于测温元件的装卸不便、接触不良。

板材尺寸为100mm×50mm×4mm。根据工艺文件要求,利用直径0.2mm 的不锈钢丝轮刷清理待焊部位表面(搭接面、对接面、上下表面)的氧化膜,使用棉纱布和铝合金清洗剂处理备用。搅拌头轴肩直径尺寸为19mm,锥度为7°,末端半径为3mm,长度为7.8mm,轴肩有环状凹槽及2°内凹。

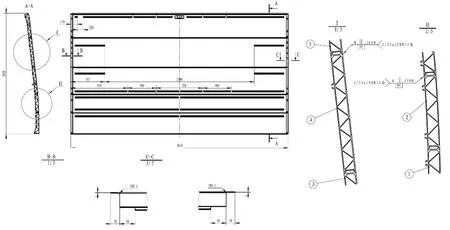

为保证实验的正确性,查阅设计相关图纸,得到侧墙板在动龙门搅拌摩擦焊胎位的组焊示意图(见图1),确定侧墙板组焊的搭接接头形式及相关的焊接要求。

图1 侧墙板组焊示意图

2 试验结果分析

2.1 转速对焊接结果的影响

实验过程中,为保证与实际生产中焊接侧墙板情况相符合,预热时间选择1s,下压量保持0.19mm,焊速100mm/min,转速取值为500rpm、1000rpm、1500rpm、2000rpm。

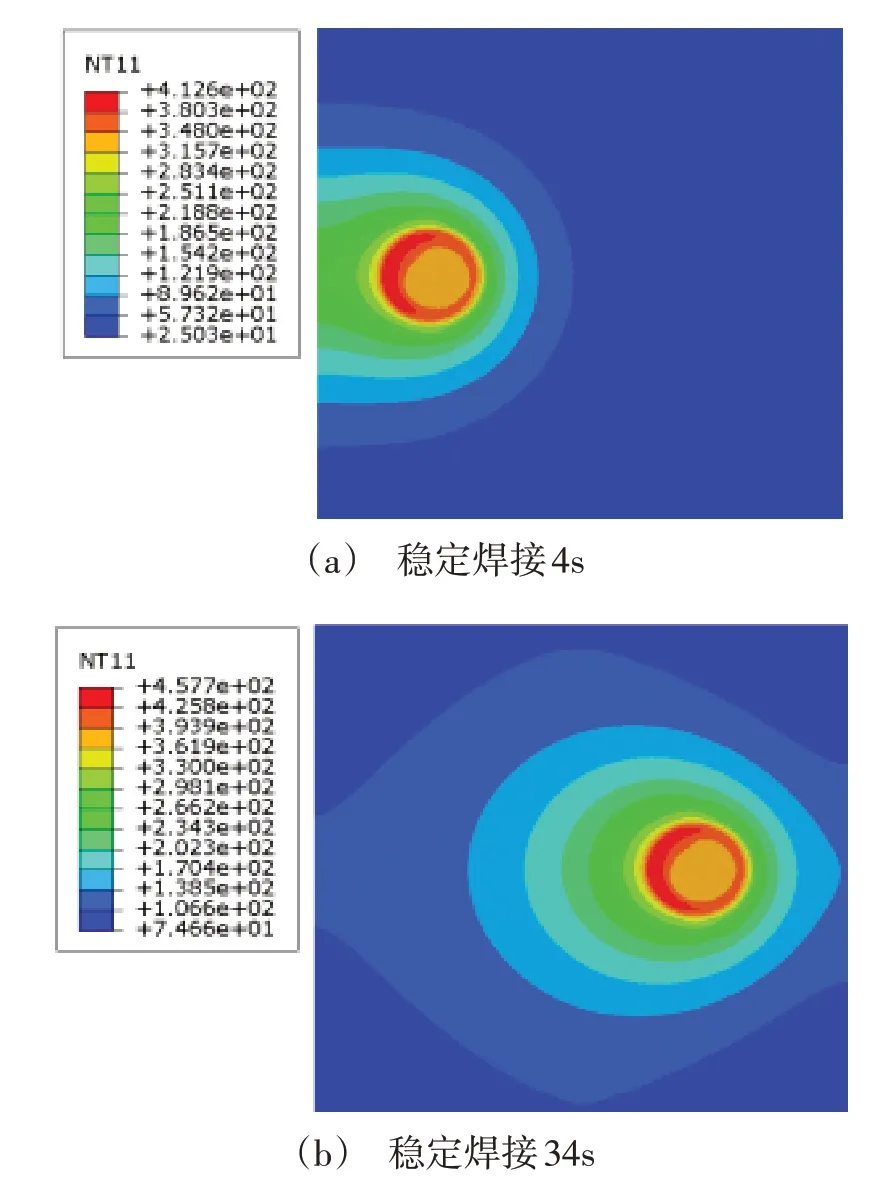

由图2可知,温度峰值点始终平行于焊接方向,在轴肩、待焊板材接触处出现,与板材接触的轴肩的前侧比后侧温度低。从整体温度云图来看,在焊接方向上,板材后侧温降梯度略小于前侧温升梯度。

图2 500rpm 上表面温度云图

图3 是提取出的板材表面峰值t与时间变化的相关曲线,峰值温度从383℃迅速升至约452℃后趋于稳定,峰值温度在焊接末期略有提升,最高可达472℃。

图3 焊缝峰值温度图

转速升至1000rpm,上表面温度云图和焊缝峰值温度图与500rpm 时大致相同,焊缝峰值温度略有升高,温度场云图未见明显变化。稳定焊接初期,焊缝峰值t迅速下降到480℃,然后又上升到513.7℃;在稳定焊接过程,整体温度增速渐缓,逐渐达到541.6℃(母材熔点的84.6%);在稳定焊接末期,焊缝峰值t增速显著提升,最高可达567.8℃(母材熔点的88.7%)。

结合图4,当转速在1500rpm时,焊缝峰值温度进一步升高,温度场云图与1000rpm时相似,未见明显变化。在稳定焊接的初期,焊缝的峰值t从487.2℃迅速上升到520℃;稳定焊接中期,温度整体增速放缓,达到570℃(铝合金熔点的87.5%)左右;在稳定焊接末期,焊缝峰值t增幅较大,最高达597.7℃(铝合金熔点的93.3%)。

图4 焊缝峰值温度图

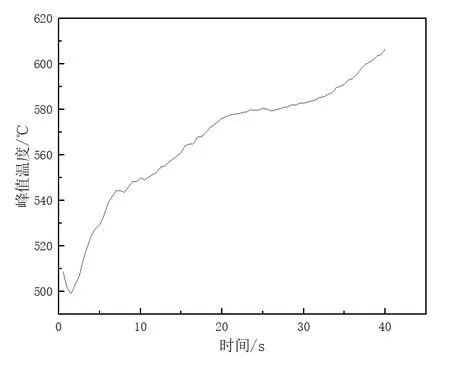

结合图5,转速升至2000rpm 时,上表面温度云图和焊缝峰值温度图与1500rpm 时近似,焊缝峰值温度进一步提高,温度场云图未见明显变化。在稳定焊接的初期,焊缝的峰值t从501.5℃迅速升到550.3℃;焊接中期,温度缓慢升高至580℃(铝合金熔点的90.6%);焊接末期阶段,温度最高可达613.5℃(铝合金熔点的95.8%)。

图5 焊缝峰值温度图

2.2 焊接速度对焊接结果的影响

预热时间选择1s,下压量保持0.19mm,转速1500rpm,焊速取值为100mm/min、300mm/min、500mm/min、700mm/min。焊速选取100mm/min 时,焊缝峰值温度图见图4。

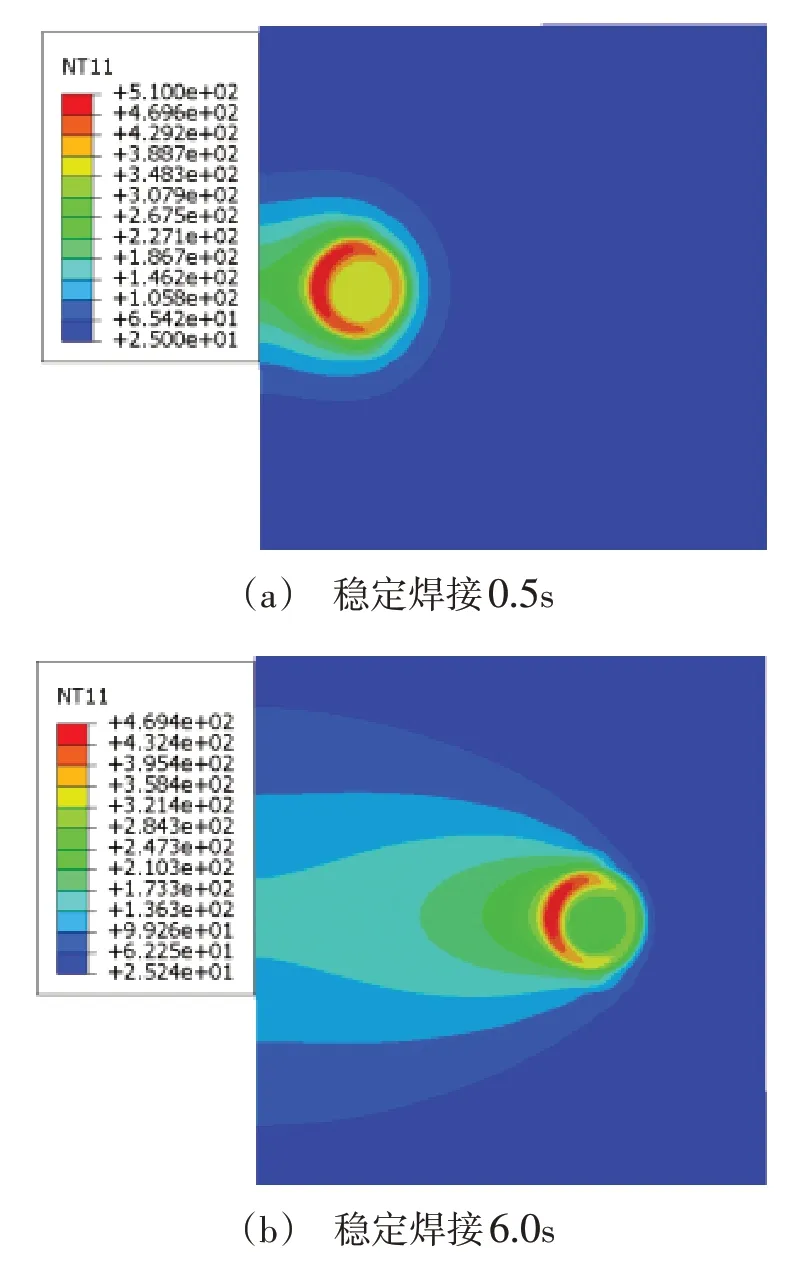

转速1500rpm、焊速300mm/min 时,温度场云的曲率最大位置在开始和结束时方向与焊接方向平行,前进侧温升梯度和后退侧温降梯度较大,受热影响面积缩小,此时,焊缝表面峰值t在稳定焊接初期开始下降,后趋于稳定,峰值t焊缝温度基本控制在505℃,最高达507.7℃(铝合金熔点的79.3%)。

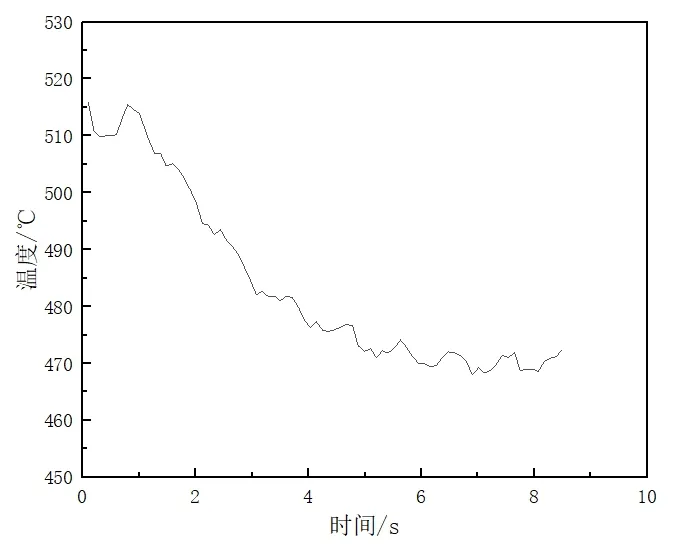

结合图6、图7可知,当焊速提高到500mm/min时,焊缝表面峰值t在稳定焊接前半程从515℃缓缓降至475℃,后半程峰值t基本保持在470℃(铝合金熔点的73.4%)。

图6 焊速500mm/min 上表面温度云图

图7 焊缝峰值温度图

当焊速升至700mm/min(见图8)时,焊缝峰值温度图与500mm/min时近似。温度场云的曲率最大位置在开始和结束时,焊缝峰值t最低。在稳定焊接前半程,焊缝表面峰值温度从515℃缓慢降至452℃,后半程峰值温度稳定在450℃(铝合金熔点的70.3%),温度下降速度较500mm/min有所提高。

图8 焊缝峰值温度图

经上述实验发现,搅拌头转速选取1500rpm时,参考点的温度升高和降低的幅度与焊接速度成正相关,这是因为在板材散热条件相同的情况下,焊接速度提高,温度变化时间缩短,温度变化梯度增大。

从图9 可知,随着焊接速度的提升,焊缝峰值t也会有所提高,但其降低速度会渐缓。

图9 焊缝表面稳定峰值温度与转速关系

焊缝峰值温度在轴肩外侧与板材接触位置出现,方向平行于焊接方向,轴肩前侧峰值t低于后侧峰值t。测温点出现“双峰现象”,最高温为第二峰值。后退侧温度低于前进侧温度,差值与焊速联系更为紧密,差值与焊速成正比例关系,在转速1500rpm、焊速100mm/min时,差值最小,最小值为18.9℃;在焊速700mm/min 时,温差最大,为51.1℃。

3 结论

本文采用控制变量法,在侧墙板焊接过程中,分别研究了FSW 不同转速和不同焊速下侧墙板的温度场变化,分析判断了参数的选择对焊缝表面质量的影响。

(1)侧墙板焊缝表面峰值温度与转速呈正相关,但增速渐缓,在转速2000rpm的焊接末期出现温度峰值,峰值为613.5℃(未达母材熔点)。转速为500rpm,稳定焊接时,焊缝表面峰值温度相对平稳,温度值为452℃,温度上升仅出现在稳定焊接的初始和收尾阶段。转速继续增大,焊缝表面峰值温度随时间上升趋势逐渐明显,这会促使焊缝质量不均,影响侧墙板焊缝表面质量,进而影响行车安全。

(2)于焊速而言,焊缝表面峰值温度与焊速成负相关,降速趋缓,最高温在焊速100mm/min 时出现,为597.7℃(未到母材熔点)。稳定焊接,焊速为300mm/min 时,焊缝表面峰值t控制在505℃。选择该焊接工艺参数,焊缝一致性最好,焊缝质量要求得到满足。