S公司冰箱总装配线的平衡优化研究

王恒雷

(山东科技大学,山东 青岛 266590)

工业工程方法与理念对我国制造业的发展起到很大的指导作用,帮助很多企业节约了成本,提高了效率。制造业中最关键的是装配流程,装配在产品生命周期中具有不可忽视的地位,装配过程质量决定着产品质量。数据统计表明,在制造业生产过程中,装配过程约占40%左右的劳动,而装配成本占据总成本的50%。冰箱是家庭生活中不可或缺的电器之一,具有巨大的市场潜力,竞争激烈。生产企业需提高生产效率,降低生产成本,以提高企业竞争力。如何针对不同的装配流程,从人、机、料、法、环五个要素进行分析,找出其中的不足并运用工业工程方法进行解决是促进企业发展的主要途径。

1 S公司现状分析

1.1 S公司装配线

S公司是一家生产冰箱的企业,其业务流程包括原材料采购、零部件生产、组装、销售环节。企业有一条主要装配线及数条支线,本研究只针对主要装配线进行研究。主要装配线包含整个流程,在场地有限的条件下,需要与传统装配线配合,并将半成品由一楼提升至二楼。

S公司的装配线具体流程如图1所示。

图1 S公司装配线工序流程Fig.1 Assembly line process flow of S Company

1.2 工序时间分析

工序是一个(或一组)工人在一个工作地(如一台机床)对一个(或若干个)劳动对象连续完成的各项生产活动的综合,是组成生产过程的最小单元[1]。通过对装配线30 d的数据统计,得到了各工序实际时间与标准时间,如表1所示,作业时间标准差如图2所示。

表1 装配线标准时间、实际时间与标准差Tab.1 Assembly line standard time, practical time and standard deviation

图2 作业时间标准差Fig.2 Standard deviation of operation time

根据制造业对关键工序的定义,选择耗时最长的工序为瓶颈工序。通过以上数据可以看出,第三道工序固定压机不但作业时间最长,其作业时间稳定性也最差,所以装配线流程的瓶颈工序为固定压机,时间为94.9 s,次瓶颈工序为吹氮接管,时间为90.59 s。

1.3 装配线平衡分析

装配线平衡又称为工序同期化,是对于装配流水线,在给定流水线的节拍后,求出装配线所需工序的工作地数量和用工人数最少的方案,是针对某一条流水线,在人数、工序等确定的情况下,找出一个合理的节拍,令整个流水线处于均衡生产的状态。

装配线是否平衡一般通过两个指标来表示:一是平衡率。它是衡量生产线的重要指标,它的数值与生产线状态成正相关,数值越大表示生产线的运行越顺畅。二是平滑指数。它是衡量生产线各工序时间相近程度的指标,它的值与生产线的状态成负相关,指数越小表示生产线各工序作业时间越均衡。

1.3.1 平衡率

要确定生产线是否平衡,平衡率是必不可少的。平衡率的计算公式如式(1)所示[2]。

(1)

式中:PL表示平衡率,Ci表示各工位作业时间,Cm表示瓶颈工序,n表示工位数。

该装配线的平衡率为:

该装配线的平衡损失率达到66.4%,这表明该装配线性能较差,需要改善,以达到均衡生产。

1.3.2 平滑指数

平滑指数的计算公式如式(2)所示[3]。

(2)

式中,SI表示平滑指数,Ci表示各工位作业时间,Cm表示瓶颈工序,n表示工位数。

经计算,该装配线平滑指数为:

可以看出,该装配线的平衡性较差,亟需对装配线进行改善。

2 装配线平衡优化

2.1 ECRS改善

针对整个装配线流程作业时间差距过大的情况,利用ECRS方法对现有流程进行改造。根据现场观察及与交流,确定以下工位可以进行改善:固定压机这一工位的工作可以进行拆分,将放置固定螺丝和垫圈的工作放到固定电源线的工位,降低固定压机25 s工作时间。电气接线工作进行拆分,将其中的调线工作转移至焊接工序,降低电器接线工位15.7 s工作时间。将安装压机阀门工序与抽空工序合并,将刷POP工序与固定食品筐工序合并,将电检与检漏工序合并。

改善完成后可以看出瓶颈工序转移,吹氮接管成为主瓶颈工序,固定压机成为次瓶颈工序[4]。改善前工序时间图如图3所示,改善后结果如图4所示。

图3 改善前工序时间图Fig.3 Time of working procedure before improvement

图4 改善后装配线工序时间图Fig.4 Assembly line working procedure time after improvement

2.2 标准作业指导书改善

标准化作业是在对作业系统调查分析的基础上,将现行作业方法的流程程序和操作作业进行分解,以科学技术、规章制度和实践经验为依据,以安全、质量、效益为目标,对作业过程进行改善,使人-机-料有效配合,从而形成一种优化的作业程序,逐步达到安全、准确、高效、省力的作业效果。标准作业指导书(SOP)是对标准作业过程的固化,形成对员工书面形式的行为标准。一份完整且合理的标准作业指导书不仅可以规范生产流程,还能够对整个公司的生产与运作产生积极影响。标准作业指导书的精髓是把一个岗位必要做的工作进行流程化和精细化,使任何一个人处于该岗位上,经过合格培训后都能快速胜任该岗位。企业做SOP的根本目的是为了提髙管理运营能力,使企业获得更大的效益[5]。

重新规范标准作业指导书有很多益处:在重新规范的过程中,先对员工进行调查,将一些优秀、新颖的操作方法和经验保留下来,形成标准文件,同时将错误的作业方式去除,通过不断更新的方式提高了作业指导书的合理性。图文并茂,员工可以快速掌握正确操作,规范整个生产过程。再出现问题时,能够快速追本溯源,找到问题源头进行处理。通过观察,发现现场6S管理不到位,尤其是有些工位标准作业指导书已经丢失,包括吹氮接管工序,工人技能的学习全靠“老带新”,不合理的动作传给了新人,导致工位作业时间偏离标准作业时间且稳定性差。

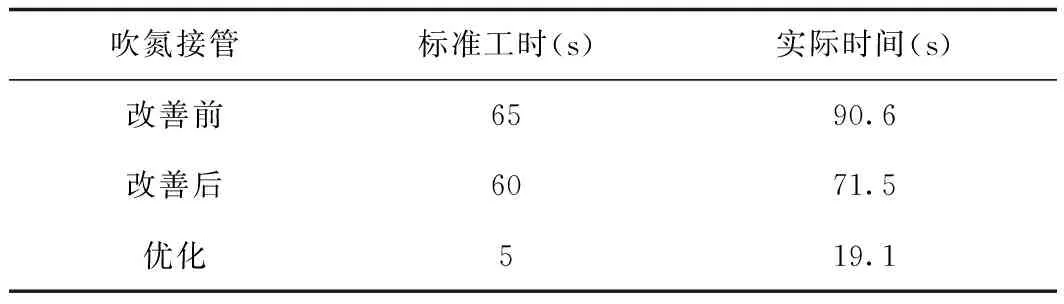

针对吹氮接管工序,重新对工序进行动作分析,按照新的流程图制作了新的标准作业指导书。对吹氮接管工序重新进行标准工时测定[6],结果如表2所示,装配线流程时间如图5所示。

表2 吹氮接管工序时间改善前后对比Tab.2 Comparison of nitrogen pipe blowing process time before and after improvement

图5 最终装配线工序时间图Fig.5 Ultimate assembly line working procedure time

2.3 全员生产维护改善(TPM)

自动化和智能化是制造业装配的理想效果与目标,但目前大部分制造业的装配过程还没有达到这个目标,装配过程与设备息息相关,因此设备的维护与保养是保障企业生产效率的重要一环。设备维护的重要方法是全员生产维护(TPM)。

TPM作为一种在生产现场针对设备管理应用的改善活动,以4个“零”为目标,即零停机、零废品、零事故、零损失。其中,零停机是由于非计划原因导致的设备停机时间为零,零废品是消除由于设备因素产生的废品,零事故是设备故障导致的事故为零,零损失是设备运行速度降低导致的损失为零。4个目标的完成基于设备故障的发生,因此达成目标的途径是降低设备故障造成的影响[7]。

根据S公司装配线设备故障数据统计情况,一个月内的故障时间达到25 h,按照一天8 h工作时间计算,故障时间占10%。故障类型可分为突发故障和渐发故障,其中突发故障影响时间和频率占比较少,大约为5%,渐发故障占95%,针对渐发故障主要采取以下措施:

自主维护、定期维护和计划维护。在TPM中,自主维护是员工的日常工作之一,定期维护和计划维护是阶段性检查,三者相辅相成,共同形成维护体系。要形成自主维护点检表、定期维护点检表和计划维护点检表,自主维护点检表如图6所示,点检人员按照点检表进行检查,发现问题及时记录,确定是否能自主处理,不能自主处理则要及时通知维修部门进行处理。

图6 自主维护点检表Fig.6 Check list of self-maintenance points

设备履历。将所有维护过程中发现的问题都记录在设备履历上,在每个月的特定时间进行回顾,总结故障出现规律并加以警示,确定再出现时的解决思路和处置方式,人为因素导致的故障要进行处罚。

OPL单点课。单点课是将知识、经验、技能通过简单明了的方式表达出来,使工作人员一看即懂,从而达到高效沟通、共享的目的。OPL活动作为TPM中现场训练和辅导的重要方法,不仅能进行知识、技巧、经验的传递,还能提升员工的参与意识和士气。

3 效果评价

通过ECRS改善流程,重新指定了工序标准作业指导书,成功地将装配线平衡率提高了16.9%,达到了50.5%,平滑指数降低了41%,到达40.5,作业时间稳定性也有所提高。通过开展全员生产维护(TPM)活动,加强了设备管理,缩短了设备故障维修时间,故障时间由原来的25 h降低至17 h,结果如图7所示。

图7 改善效果对比Fig.7 Comparison of improved effect

4 结语

对S公司总装配线进行调研,分析了运行状况,找出其中的不足和瓶颈工序,针对流程不合理处,用ECRS法进行再造,重制了标准作业指导书,缩短了工序作业时间,提高了作业稳定性[8]。开展TPM活动,可加强设备管理,降低设备故障造成的影响。但本研究主要是针对装配线的初步改善,后续改善应从以下几方面入手:重视现场6S管理,将现有的6S标准根据现场情况进行修改,制定考核标准。细化质量检查工作,如果出现质量问题,追本溯源,及时找出解决办法。推行市场化体系,做到每一项工作责任到人,形成奖惩制度规范,发挥激励作用。鼓励全员参与,横向部门相互合作,共同开展活动。除了生产部门,需要人力资源、财务、后勤等部门共同协作,改进工作应自上而下,决策人员应树立理念,形成约束力和行动力,促进改革工作的完成和持续开展。应制定提案制度,集思广益,提升员工的积极性,形成良性循环,促进企业更好地发展。