烧结矿余热罐内料层阻力特性分析★

果晶晶

(河北科技工程职业技术大学资源与环境工程系, 河北 邢台 054035)

烧结工序的能耗一般占钢铁工业总能耗的10%~20%,烧结矿余热资源的高效回收利用是烧结工序余热回收的重中之重。烧结矿余热罐回收是针对环冷机和带式冷却机等传统烧结矿余热回收设备存在的不足,借鉴干熄焦工艺,而提出的一种烧结矿显热高效回收技术。其具有气—固热交换充分、漏风率几乎为零、出口热载体品质高等优点[1]。该技术可行的关键在于余热罐内气—固传热和料层阻力特性[2]。余热罐内的料层阻力特性通过影响罐内的气流分布,从而影响罐内的气—固换热过程;通过影响鼓风机的全压和配套的电动机功率,进而影响余热罐回收利用的经济性与可行性。因此分析烧结矿余热罐内料层阻力特性,对减小罐内料层阻力损失强化气—固换热效果,对提高烧结矿余热回收利用效率,分析余热罐回收设备的是否可行具有重要的意义。

1 烧结矿余热罐冷却工艺

1.1 烧结矿余热罐冷却工艺流程

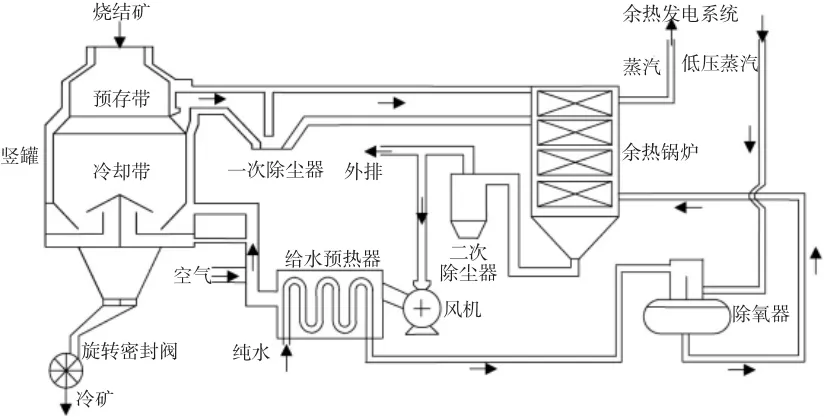

如图1 所示,借鉴干熄焦工艺,蔡九菊提出烧结矿余热罐式冷却工艺[3]。该冷却工艺主要包括烧结矿余热罐、除尘系统、余热锅炉、余热发电系统四部分。

1.1.1 烧结矿余热罐

通过上料装置不断地将高温烧结矿装入烧结矿余热罐;烧结矿在余热罐内自上而下缓慢运动的同时,与自下而上流动的冷空气之间进行热交换;烧结矿释放热量,温度降低,被冷却;冷却后的烧结矿颗粒从余热罐底部排出;由风机鼓入的冷空气,在余热罐内与烧结矿进行热交换后,吸收热量温度升高,成为热空气。

1.1.2 除尘系统和余热锅炉

热空气由环形烟道排出后,通过一次除尘进入双压余热锅炉;加热锅炉管簇内经过除氧处理的补水及冷凝水,最终产生过热蒸汽。

1.1.3 余热发电系统

过热蒸汽进一步处理后,进入汽轮机推动发电机发电;由烧结矿余热罐内通过热交换产生的热空气,温度则降低至110~150 ℃,成为冷却废气。冷却废气被二次除尘后,由循环风机送入省煤器,随之重新循环至余热罐内(见图1)。

图1 烧结矿余热罐冷却工艺流程

1.2 烧结矿余热罐回收设备的优势

1)高效回收烧结余热资源。消除了传统冷却机漏风、仅回收高温烧结余热资源等存在的弊端;革新了传统冷却机只做冷却烧结矿之用,不能回收其显热的局面。

2)携带烧结矿显热的热空气品质得到了提高。蒸汽产生的稳定性和品质得到了改善,奠定后续蒸汽良好利用的基础。

3)明显提高烧结矿冷却后的品质。余热罐主要设计成预存带和冷却带两部分。热烧结矿在有保温作用的预存带进行温度均匀化和残存挥发份析出,经过预存段后,进一步提高了烧结矿成熟度,几乎消除生矿;其次烧结矿在余热罐内由上而下流动过程中,会受到机械力作用,从而使烧结矿的脆弱部分、生矿部分被筛除,进而提高烧结矿的成品率。

4)保护环境,降低其粉尘排放量。因烧结矿余热罐内的热交换过程是在密闭的余热罐内完成的气—固换热过程,余热罐采用定位接矿,故而所产生的粉尘易控制,环境较友好。

5)热能利用率提高。鉴于烧结矿余热罐内的冷空气是循环工作的,资源的反复利用率和工作效率得到较大提升,进一步提高了热能利用率。

由此可见,烧结矿余热罐回收装置较传统冷却工艺技术更加优越,但也面临着冷空气流体流经料层阻力特性、气固热交换、烧结矿冷却速率对其冶金和机械性能的影响等重重考验。在烧结矿余热罐体内,冷空气流经烧结矿料层空隙与烧结矿的表面及罐壁进行热交换,冷空气流经料层细小空隙时会产生压力损失。余热罐内冷空气向上流经料层的阻力损失直接影响到有关风机的选择、风机的耗电量、以及罐内料层高度的设计等,间接影响余热罐回收的经济可行性[4]。因此,研究余热罐内冷空气的阻力特性,对烧结余热回收利用率的提高以及余热罐回收设备是否切实可行意义重大。

2 烧结矿余热罐内料层阻力特性研究现状

直接预测料层阻力的研究主要包括Ergun 方程、颗粒摩擦系数方程等相关的研究,所采用的的方法有解析分析法、实验法和数值计算等。

2.1 基于Ergun 方程的料层阻力分析

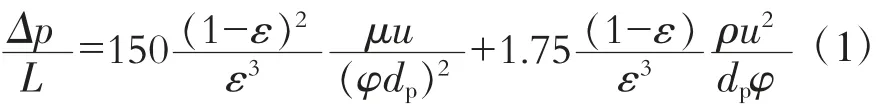

建立毛细管模型[5],联合圆形颗粒填充床料层阻力的Blake—Kozeny 层流阻力公式和Burke—Plummer 紊流阻力公式,再结合640 组不同粒径球形颗粒填充床实验,得出Ergun 经验公式:

式中:Δp为料层压降,Pa;L为烧结矿料层高度,m;ε 为料层孔隙率;μ 为流体的动力粘度,Pa·s;u为流体的表观流速,m/s;ρ 为流体密度,kg/m3;φ 为烧结矿的形状系数;dp为烧结矿平均直径,mm。

Ergun 将压降ΔP表示成由黏性力引发的阻力损失和由惯性力导致的流体动能损失两部分组成,确定阻力系数A=150,B=1.75。此后,许多学者对其阻力系数进行了进一步修正,以应对填充床不同颗粒的问题。常见的修正Ergun 公式的阻力系数值分别为200 与1.75[6],180 与1.8~4.0[7],229 与1.96[8],160 与1.61[9]。冯军胜等[10]也通过实验修正了Ergun方程的系数,并分析了不规则烧结矿颗粒余热罐内的压力降特性。

2.2 基于颗粒摩擦系数的料层阻力分析

除Ergun 方程外,颗粒摩擦系数公式是另一种分析料层阻力特性的公式:

式中:fp为烧结矿颗粒摩擦系数。

颗粒摩擦系数公式是部分学者采用无量纲方程形式来描述料层阻力特性,突破了Ergun 公式的核心框架。随后这一公式陆续被研究、修正,如Hicks、Tallmadge、Lee、Ogawa、Montillet 等均对颗粒摩擦系数在不同雷诺数下的适用范围进行分析;Carpinlioglu对球体和非均匀颗粒两种物料填充床内流体的压力降进行相关的试验,得出以颗粒摩擦系数为基准的料层压力降的计算方程。后续进一步有学者研究烧结矿颗粒摩擦系数与等效雷诺数之间存在的关联;也有分析双粒度混合不规则烧结矿颗粒填充床,以找到满足混合粒度不规则烧结矿颗粒的颗粒摩擦系数[11]。

2.3 其他料层阻力分析

目前国内外以修正Ergun 方程和颗粒摩擦系数为主要的研究流体流经颗粒料层内的阻力特性,其料层阻力特性公式不仅与空隙率的准确测取紧密相关,而且仅对颗粒近似球形的小颗粒床层有较好的适用性。而实际生产的烧结矿颗粒形状极不规则、不均匀,空隙率测定难以精确,故而应用此两种研究方法所得结果与实际生产的工况偏差较大。许多学者开始致力于其他的料层阻力特性研究。

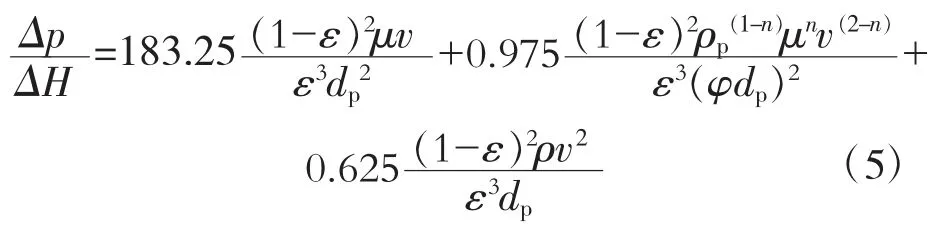

1)计算较简单Lewis 方程(不适用于颗粒雷诺数较大的情况)。

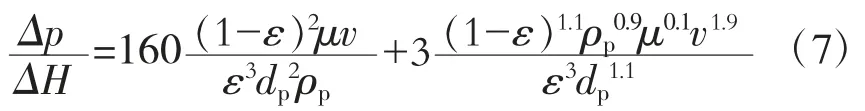

式中:ΔH为料层高度,m;v为流体的真实流速,m/s。

2)需试验测定或理论计算的Kwauk 方程。

式中:ΔH为烧结矿颗粒密度,kg/m3;vmfo为表观初始流态化速度,m/s。

3)Jun Sug Lee—Kohei Ogawa 关联式。

4)应用于雷诺数≤5×104情形的Achenbach E.关联式。

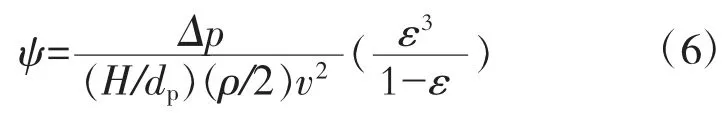

引入压降系数ψ

整理得出:

5)Robert K.Niven 方程。

引入“修正伽里略数”和“修正空隙雷诺数”,将计算气流通过料的阻力损失表示成料层空隙特性尺寸“修正伽里略数”与“修正空隙雷诺数”的函数。

此外,李含竹等[11]自行搭建烧结矿余热罐试验平台,测量不同试验工况下流体流经烧结矿料层阻力特性的相关数据;采用量纲分析与数据回归的方法,建立烧结矿余热罐料层阻力公式。其所建立的料层阻力特性公式,打破传统基于修正Ergun 公式和颗粒摩擦系数研究流体阻力特性的框架,不受精确测量空隙率的影响,以一种间接方式反映空隙率,带有较好的预测性。

3 结论

1)烧结矿余热罐回收技术较传统烧结矿余热回收技术具有很大的优势,但余热罐内气—固传热和料层阻力特性,是影响余热罐回收经济性与可行性的关键。

2)目前国内外以修正Ergun 方程和颗粒摩擦系数为主要的研究流体流经颗粒料层内的阻力特性,其料层阻力特性公式不仅与空隙率的准确测取密切相关,而且仅对颗粒近似为球形的小颗粒床层适用性较好。

3)采用量纲分析与数据回归的方式,建立烧结矿余热罐料层阻力公式,以一种间接的方式来反映空隙率,带有较好的预测性。