热镀锌锌花控制工艺的优化

尤增辉

(邯郸钢铁集团有限责任公司, 河北 邯郸 056000)

近些年来,镀锌板已在越来越多的行业中普遍使用,人们对镀锌板表面的锌花状态和机械性能要求也越来越严格。为了更好满足客户对锌花大小多样化的需求,应采用合理的锌花控制工艺来获得客户所要求的锌花大小。为了开拓市场,邯郸钢铁集团有限责任公司(全文简称我厂)生产的镀锌产品出口到欧美等许多国家,客户往往要求对小且均匀的锌花。目前生产小锌花的工艺采用较多的是无铅或者低铅法、喷水雾法和喷锌粉法。喷水雾法和喷锌粉法需要增加专用设备,因此在我厂不添加新设备的前提下,只能对无铅或者低铅生产小锌花工艺进行摸索,以此控制锌花的大小和均匀性,从而达到客户对锌花的质量要求。

1 影响锌花大小和均匀性的因素分析

1.1 锌花形成的基础理论

锌花通常指热镀锌板通过锌液后,随着锌层冷却凝固后形成的晶粒形貌。锌花的样貌结构、外形大小取决于一系列要素。通过分析锌花形成的过程得知,能够影响锌花最终尺寸的因素,就是能够影响锌花形核和生长的因素,而这些因素中最主要的就是形核率和生长方式。影响形核率的因素包括板带表面状态和过冷度,影响生长方式因素是合金元素的含量,最主要是w(Sb)。因此影响锌花大小的主要因素为:板带表面状态(粗糙度和清洁度)、板带冷却速度、锌液中w(Sb)。

具体到热镀锌生产线实际生产中,凡是影响以上3 个因素的工艺条件都可能影响锌花的大小和均匀性。对此,我们在实际生产中对各种可能影响工艺的因素进行了跟踪研究。

1.2 影响锌花大小相关因素分析

1.2.1 板面状态因素

原料板面粗糙度:镀层形成晶核的过程依附于钢带表面的凸点,这是钢带表面粗糙度影响锌花大小的原因。板带表面越粗糙,越易形成晶核,晶粒越细小,如果板带横向粗糙度不同,形成的锌花也不同。轧机F5(毛化工作辊)换辊后前期轧制的板带与后期轧制的板带在相同工艺条件下生产的镀锌产品表面锌花大小会有所不同,换辊后前期轧制的板带表面粗糙度高,形成的锌花应该小,换辊后后期轧制的板带表面粗糙度小,形成的锌花应该大。

镀前板带表面清洁程度:在生产线上,如果板带清洗效果不好,钢带表面残留杂质,如铁粉、油污残留物、碱渍等,依附于这些颗粒形成的晶核往往是不理想的,也会导致锌花不均匀或者镀锌效果不良。

1.2.2 冷却速度因素

锌花尺寸的对数与冷却速度成反比关系(见图1),即冷却速度越大,锌花尺寸越小。当冷却速度小于6 K/s 时,锌花直径d大于5 mm,当冷却速度达到15 K/s 以上时,锌花直径降到2 mm 以下。冷却速度通过影响过冷度来影响形核率。

图1 锌花尺寸与冷却速度关系图

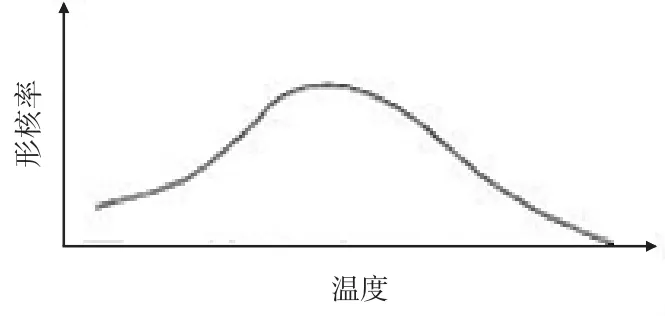

形核率与温度的关系如下页图2 所示,Tm为锌的平衡凝固温度。从图2 可以看出,在临界温度峰值处以上的温度凝固时,形核率随凝固温度的降低而增大。冷却速度越大,则凝固温度越低,也就是说,形核率随冷却速度的增加而增加,形核率增加导致晶核数量增加,而凝固后的每个锌花都是由一个晶核成长而形成,在同样的面积中,晶核的数量越多,则最终形成的锌花数量越多,每个锌花所占的面积也就越小。同时,冷却速度的大小又决定了结晶成长时间的不同,锌花生成需要一定的时间。冷却速度慢,镀锌板表面锌液冷却的时间长,留着结晶生成的时间就长,锌花尺寸就大些;冷却速度快,镀锌板表面锌液冷却时间短,留给结晶生长的时间就短,锌花尺寸就小些。具体影响冷却速度的因素分析如下:

图2 形核率与温度的关系图

1)生产线速度:生产线速度越大,冷却速度越大,锌花尺寸越小。但是生产线速度受实际情况制约,不宜作为控制锌花大小的条件。

2)气刀高度H、压力p、距板带之间的距离h:气刀吹向钢板,主要控制锌层厚度,同时起着加速板带表面锌液冷却速度的作用。H越大,冷却速率越小,锌花越大;h越大,冷却速率越小,锌花越大;p越大,冷却速度越大,锌花越小。对于生产线来说,气刀参数与锌层重量的稳定控制密切相关,因此不宜作为生产中调节锌花大小的条件。

3)板带规格:理论来说,同样的条件下板带厚度越大,因冷却慢形成的锌花越大。板带较厚(大于1.0 mm)时,板带入锌锅温度较高,冷却速度小,过冷度小,实际结晶温度较高,晶粒有足够的时间长大,从而生长成尺寸比较大的锌花;当板带比较薄(小于0.7 mm)时,板带入锌锅温度较低,因气刀的急剧冷却,出气刀后,已经完成结晶,其冷凝线在出气刀后清晰可见,锌液实际结晶温度较低,故锌花比较小。因此,对于薄规格板带,采用提高板带入锌锅温度(P4 温度);对于厚规格板带,采用降低板带到塔顶辊的温度(P5 温度),从而获得所要求的锌花尺寸。

4)锌层厚度:锌层质量越大,锌层越厚,冷却越慢,同时另一方面气刀的压力较小,冷却速度越小,形成的锌花尺寸越大。

5)镀后冷却:在我厂冷基镀锌线生产实践中发现,薄规格的板带工艺速度较大,并且其本身在出锌锅后降温较快,一般在到达镀后冷却风箱前就已经凝固形成了锌花,而厚规格板带由于降温慢,生产速度低,一般在进入镀后冷却风箱前尚未凝固,因此锌花生长时间较长,锌花大,因此对于厚规格的板带,可将加大镀后冷却能力作为减小锌花尺寸的手段。

1.2.3 锌液成分因素

锌液成分主要是Sb,Sb 在锌液中的主要作用是阻碍晶核的形成,只有少量的晶胚长成晶核,从而使晶粒长大,形成较大的锌花。据查,Sb 的加入不会像加入Pb 那样引起镀层的晶间腐蚀。但是,其会引起纯锌层的脆性,降低韧性;另外Sb 还会使合金层增厚,增加铁在锌液中的损耗,增加锌耗,使镀层灰暗。一般锌液中,将w(Sb)控制在0.01%~0.02%时,其不良影响并不明显,当w(Sb)达到0.05%时就会产生不良影响。我厂技术工艺规程规定w(Sb)范围为0.03%~0.14%,如果要研究其具体含量与锌花大小的关系则需进行生产线跟踪试验。

2 锌花大小分类

2.1 锌花尺寸初步分类

一般来讲,锌花大小可以分为大锌花(普通锌花)、小锌花、无锌花,从尺寸上讲区分锌花种类并没有非常确切的界限,一般凭肉眼判断不出清晰的锌花则认为是无锌花,锌花较小且均匀称为小锌花,锌花明显较大则称为大锌花。经查阅书籍资料,一般认为镀锌产品的锌花大小:锌花直径≥7 mm,称为大锌花;锌花直径>3 mm,称为普通锌花;锌花直径≤3 mm,称为小锌花;锌花直径≤1 mm,称为无锌花。

2.2 锌花细化分类

评定锌花尺寸大小的方法主要有对照标准评级图谱法、划线法(一条确定直线长度除以线上锌花数量所得均值)、面积法(一定规则面积除以该面积上锌花数量所得均值)。对我厂生产的有锌花产品(除带头尾外)的锌花大小采用面积法进行初步的细化分类。

2.2.1 锌花总体分类

将锌花大小分为5 个等级,从小到大依次为:小Ⅰ、小Ⅱ、中等、大Ⅰ、大Ⅱ。其名称特意与行业公认的名称相区别,归属关系为:小Ⅰ、小Ⅱ、中等属于普通锌花,大Ⅰ、大Ⅱ属于大锌花。

2.2.2 锌花具体分类

由于锌花直径不易测量,经反复研究,认为可以通过数一定面积上锌花的个数来确定锌花等级。经过研究和试验,使用直径为19 mm(1 号:1 角钱硬币尺寸)和直径25 mm(2 号:1 元硬币尺寸)的圆孔卡量镀锌板表面,数其中包含的锌花个数,并与实物标样做比较,确定锌花大小的等级。标准及标样如下:

1)小Ⅰ号锌花:不是小锌花;单个锌花长轴长度小于5 mm;此类锌花占比在70%以上(见下页图3);

图3 小Ⅰ号锌花

2)小Ⅱ号锌花:比小Ⅰ号锌花大;单个锌花长轴长度小于7 mm,此类锌花占70%以上(见下页图4);

图4 小Ⅱ号锌花

3)中等锌花:比小Ⅱ号锌花大;单个锌花短轴长大于5 mm,此类锌花占70%以上(见图5);

图5 中等锌花

4)大Ⅰ号锌花:比中等锌花大;单个锌花短轴长大于7 mm,此类锌花占50%以上(见图6);

图6 大Ⅰ号锌花

5)大Ⅱ号锌花:比大Ⅰ号锌花大;单个锌花短轴长大于10 mm,此类锌花占50%以上。

3 跟踪试验

根据以上分析,并根据生产线实际情况,得出通过调控原料粗糙度、保证板带清洗效果以及控制锌液成分对锌花大小进行控制具有客观的可行性,因此对原料板面粗糙度、板带清洁度和锌液中w(Sb)这3 个因素对锌花大小的影响进行了研究试验。

3.1 原料板面粗糙度研究试验

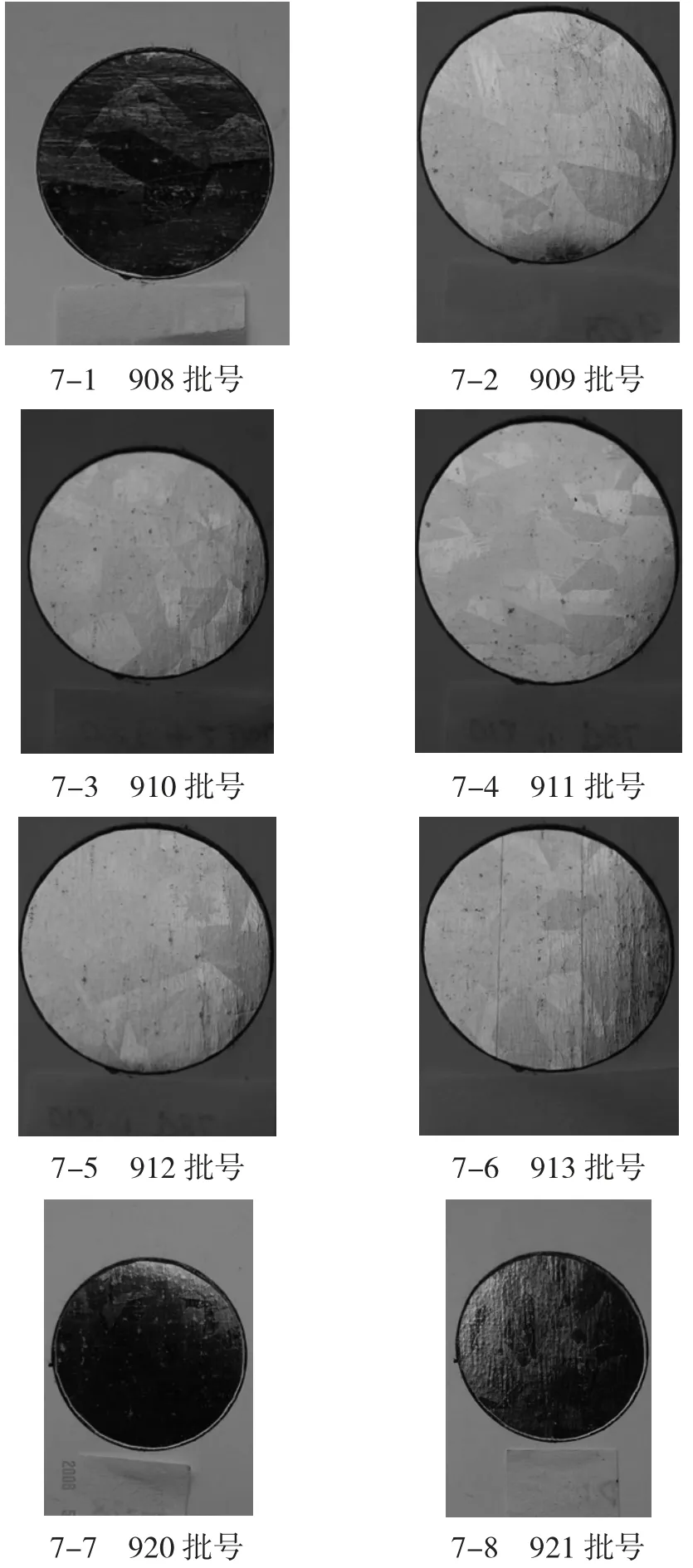

不同镀锌批号原料板面粗糙度研究试验的结果如表1 和图7 所示。

表1 不同镀锌批号原料板面锌花情况

从图7 看出,换辊前后锌花大小没有明显变化。试验证明,原料板面粗糙度对锌花的大小影响没有明显的规律。

图7 不同镀锌批号原料板面锌花情况

3.2 板带清洗工艺优化

板带的清洗效果越好,板带表面黏附颗粒越少,形成的锌花越均匀,锌层的黏附性越好,对于美钢联法镀锌工艺来说,板带镀锌前经过脱脂电解清洗和还原气氛的退火炉后,正常情况下板带表面已经非常干净,而且板带镀前表面清洁度在生产线上无法测量,因此我们采取了优化清洗工艺并做好日常监督管理工作的措施,以保证清洗效果。

我们对清洗工艺进行了长期摸索和实验,最终确定了优化的清洗工艺参数:

1)对碱液的使用浓度进行调整,把碱洗和电解清洗碱液的质量浓度从10 g/L 提高到20 g/L,提高了皂化反应的效果。

2)为了能够保证电化学的脱脂效果,把电解的电流从刷辊工作电流的25%提高到50%以上,以提高在电化学反应中初生态的氢和氧的还原和氧化能力。

3)把碱液的使用温度从80 ℃调整为75 ℃,以延长刷辊的使用寿命,防止脱落的刷毛堵塞泵,从而达到最佳的使用效果;为了使碱刷洗更加彻底或者保证最终漂洗洗后的板带能够清洗干净,定期对清洗段的喷嘴进行检查和清理,发现喷嘴堵塞时,及时进行清理,以保证喷嘴的通畅,提高清洗效果;每月定期对在线储存罐的碱液进行排放和更新,保证碱液的清洁性;保证清洗段的磁性分离器和超滤系统始终投入运行。

3.3 薄规格和厚规格的工艺调整

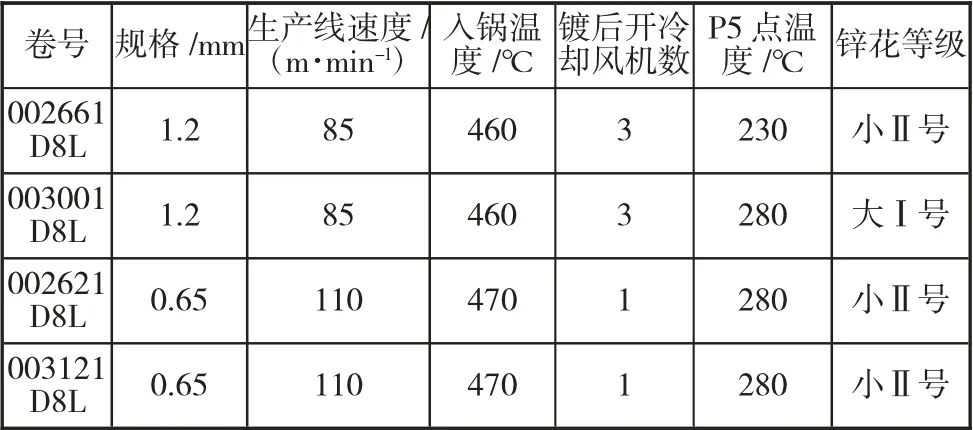

根据经验,对大于1.0 mm 的厚规格板带和小于0.7 mm 的薄规格板带进行了试验,试验结果如表2和图8 所示。

表2 不同规格板带试验结果

图8 薄规格和厚规格板带锌花情况

根据试验结果,采取如下措施保证小锌花:薄规格板带将生产速度保持在100 m/min 以上,喷冷风机开启数量根据板带入锌锅实际温度来控制,板带入锌锅温度比锌液高10 ℃左右;厚规格厚度大于1.0 mm 的板带,P5 点温度设定值为230 ℃,使板带快速冷却。正常情况下设定为280 ℃。这样就保证了薄规格和厚规格板带的锌花的大小和均匀性。

3.4 锌液中w(Sb)的研究试验

具体到我厂的镀锌生产线,为研究w(Sb)对锌花大小的影响,在生产中进行了试验,结果如表3 和图8 所示。

表3 不同w(Sb)板带试验结果

图9 锌液中不同w(Sb)的锌花情况

从试验可以看出,w(Sb)对锌花的大小影响明显。锌液成分从锌锭成分和锌锅在线控制两方面进行。以前我厂使用的锌锭为w(Al)=0.55%的锌合金锭,锌锅锌液中的w(Sb)是通过在锌锅四周加入w(Sb)=10%的高w(Sb)锑锭来进行调整的,加入时容易产生Sb 偏析,扩散到整个锌液中需要很长时间,很难掌控锌液中的实际w(Sb),由此造成了锌花大小不均。通过摸索把Sb 直接融入大的锌合金锭中,从锌锅感应器部位加入,通过感应器加快Sb 的扩散,使锌锅中锌液保持均匀。通过把锌合金锭中的w(Sb)从初期的0.07%降为0.02%±0.01%,使锌液中的w(Sb)控制在0.035%以下,不用再单独添加w(Sb)=10%的高w(Sb)锭,从而保证锌花的大小和均匀性。

4 试验结果

从试验结果可以看出,w(Sb)对锌花大小的影响占主导作用。通过调整锌锭成分来控制锌液中的w(Sb),并通过优化清洗工艺来适当调整薄厚规格板带的入锅温度和镀后冷却温度,这样可以有效控制锌花的大小。措施实施后,镀锌产品的锌花状态满足了出口合同的要求。

5 结论

该厂镀锌线为控制尽可能小且均匀的锌花,最终采用如下措施:将锌液中w(Sb)控制在0.035%以下;保证镀锌生产线清洗效果;适当调整薄厚规格的入锅温度和镀后冷却温度。