海上超深大位移气井气举阀结构优化与应用

黄 伟,薛 蓥,李三喜

(中海石油(中国)有限公司 上海分公司,上海 200335)

随着海上油气田勘探开发不断向深层推进,超深大位移气井数量在不断增加[1]。虽然超深大位移井在提高单井可控储量和采收率方面具备显著优势,并可大幅降低整体开发成本[2],但其井深、水垂比都远超过常规井定向井或水平井,这为完井工艺技术提出了很大的挑战。为保证气井高效地成功诱喷及后期的稳定开发生产,必须设计合理的气举生产管柱结构,选用合适的气举阀来提高气井的生产寿命[3-4]。针对海上超深大位移井井深已超过6 000 m、温度接近150 ℃、水平位移大于3 000 m等井况,常规气举阀性能已经不能满足大位移、长稳斜井气举诱喷的要求,为解决这一难题,通过技术攻关与创新,提出并形成了超深大位移气井气举阀优化与应用技术。

1 存在问题与技术难点

1.1 常规气举阀存在的问题

1) 国内常规的气举阀多为内置可投捞式和常规外置式,其结构强度、耐温能力和密封性能一般,易出现穿孔、失效问题,且后期可投捞式气举阀投捞作业风险大[5-7],成功率低。

2) 由于当前超深大位移气井井身结构、井眼轨迹更加复杂、温压系数更高,国内常规气举阀已不能满足气举要求。

3) 进口气举阀性能可靠,但费用昂贵、采购周期长、调试时间久,不能有效及时地应用于作业现场。

1.2 海上超深大位移气井气举技术难点

1) 气举生产管柱布阀设计与下入。气举阀下入深度的设计需综合考虑井身结构、井筒流体压力分布、生产封隔器下深等综合因素[8]。尤其对于东海地区超深大位移井,由于井眼轨迹、封隔器下入深度限制,气举阀下入难以避开大井斜长水平井段。

2) 气举阀工艺参数设计与选型。超深大位移气井对气举阀波纹管性能、密封性能、工作筒强度、工作筒密封性等均有很高的要求。由于气举阀波纹管内充有氮气,而充气压力变化与其所处温度变化极其敏感[9],波纹管在井下高温环境下易出现损坏或弯曲变形而失效,这对气举阀波纹管耐温能力、抗压强度、阀球和阀座密封性提出了新的要求。

2 气举阀气举工艺原理

2.1 气举阀分类与结构

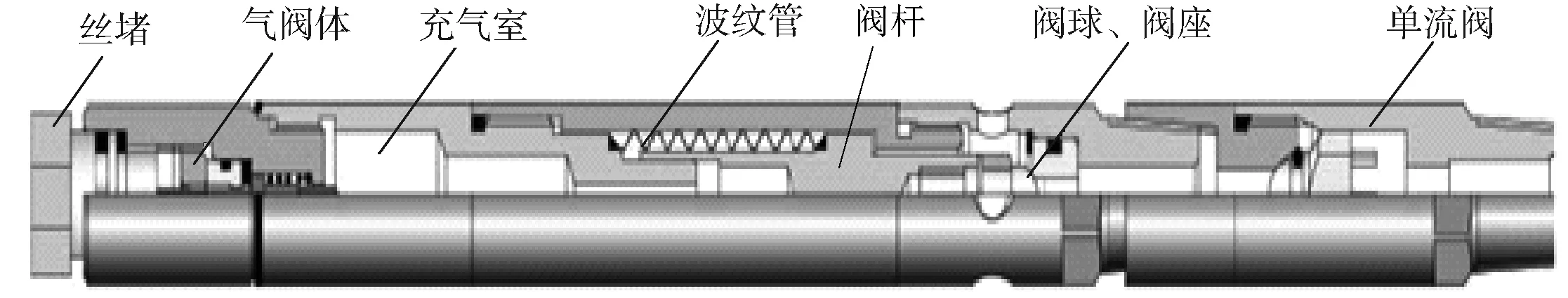

气举阀有多种类型,但基本作用原理类似[10]。按其在井下所起作用可分为卸载阀、工作阀和底阀;按安装方式分为固定式和可投捞式;按压力控制方式可分为套压控制和油压控制气举阀[11]。目前,现场常用的是套压控制固定式气举阀,它的打开和关闭由气举阀在深度处环空压力的大小所决定,主要由气阀体、充气室、波纹管、阀杆、阀球、阀座及单流阀等组成,结构如图1所示。

图1 套压控制固定式气举阀结构

气举作业时,通常以氮气或者天然气作为举升介质,注入油套环空以推动液体克服波纹管预充气室压力,当注气压力大于波纹管充气压力时,波纹管被压缩从而带动阀杆离开阀座,阀孔打开,环空流体进入油管,反之阀孔关闭[12-13]。

2.2 气举阀环空气举工艺原理

气举生产管柱下入到位后,由动力设备提供注气压力,当注气压力达到气举阀设定开启压力时,气举阀打开,油套环空的气液混合流体由阀孔进入油管,并被不断举升至地面;同时,环空液面也随之降低,当油套环空内压力降到波纹管充气压力以下时,阀孔关闭,气体推动环空液面下降到第2个气举阀,如此持续诱喷排液,直到诱喷成功[14]。工艺原理如图2所示。

图2 气举阀气举工艺原理

3 气举阀及工作筒结构优化

为满足超深大位移气井气举工艺要求,通过大量技术攻关与反复研究论证,在常规气举阀的基础上进行了一系列有针对性的结构优化,提高了其耐温性、密封性及承压能力。

3.1 气举阀结构及性能优化

单流阀作为气举阀的组成部分,其密封性能直接影响气举阀密封效果[15]。常规单流阀的接头与单流阀座之间的密封主要靠O形圈密封,而O形圈处于高速流体冲刷的位置,O形圈易受冲蚀,可靠性不高,不适用于气井;单流阀与气举阀组件连接形式为NPT螺纹,使用时需在螺纹上缠绕生胶带,而生胶带在高温高压及腐蚀环境下,密封可靠性低,结构示意如图3a。

结构优化升级后单流阀结构示意如图3b,主要有如下升级改进:

图3 单流阀结构示意

1) 单流阀升级为两级密封结构,低压时主要靠压紧橡胶密封O形圈来实现密封,选用AFLAS橡胶材质以提升耐温、抗腐蚀性能;高压时,密封O形圈进一步压缩,使得单流阀接头接触单流阀座,从而实现金属密封+橡胶密封的双重密封,可实现温度150 ℃、压力70 MPa条件下气密封。

2) 单流阀弹簧经改造升级后,弹簧重复一致性提高,导向性更好,使得单流阀在反复打开、关闭以及拆装后,仍能保持其密封性能。

3) 单流阀与气举阀的连接采用“锥面+螺纹”的密封连接形式,相比采用NPT连接形式,本连接形式无需缠绕生料带即可实现气密封,密封性能更加可靠。

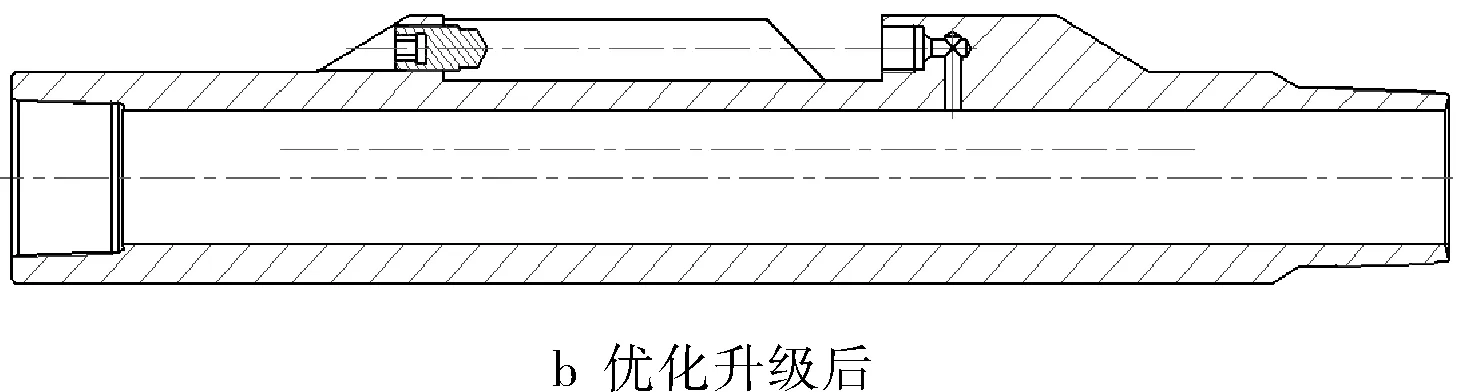

3.2 气举阀偏心工作筒优化

常规外置气举偏心工作筒是焊接结构,在井下腐蚀及高温环境下容易出现裂纹,从而导致工作筒强度降低,甚至发生破裂、穿孔等事故;另外,该类工作筒对气举阀保护不足,主要原因是在气举阀位置的两侧焊接(或螺钉连接)一块挡板,此挡板在管柱遇卡或擦挂情况下容易脱落,从而造成气举阀发生损伤甚至失效,不适用于超深大位移气井长稳斜段下入要求,结构如图4a所示。

结构优化升级后的工作筒如图4b,主要有如下特点及优点:

图4 工作筒结构

1) 工作筒与气举阀的连接升级为“锥面+螺纹”密封连接形式,相比采用NPT连接形式,本连接形式无需缠生料带即可实现气密封,性能更加可靠。

2) 整体式结构设计,一体化锻造加工工艺,工作筒结构强度更高。

3) 外置式工作筒加工有保护槽,盖板结构连接,气举阀安装于保护槽中;在筒体的上部设计有顶丝,可防止气举阀产生松动,避免长水平段下入过程气举阀出现机械碰伤。

3.3 材质优选

常规气举阀主体材质为316不锈钢,工作筒材质为4140合金钢。改进后的气举阀,为兼顾焊接性能与防腐的要求,本体材质采用13Cr-L80,对强度和耐压要求较高的零件,则采用17-4PH不锈钢;工作筒采用超级13Cr材料,其强度与防腐性能均大幅提升,满足强度、耐温及气密封要求。

3.4 强度计算与仿真校核

1) 气举阀强度计算。

气举阀的主要承压部位在于单流阀,其承压零件为单流阀体,如图5所示。

图5 单流阀体承压结构

单流阀体承压结构薄弱部位为壁厚最小位置,零件材质为17-4PH不锈钢,其承压能力p按照式(1)计算:

(1)

式中:Do为单流阀薄弱部位外径,mm;Di为单流阀薄弱部位内径,mm;σs为零件材质取屈服强度,MPa;K为安全系数,无量纲。

薄弱部位外径为25.4 mm,内径为22.2 mm,零件材质为17-4PH不锈钢,屈服强度取750 MPa,取安全系数K=1.3,经计算气举阀承压能力为72.68 MPa,满足设计及作业要求。

2) 工作筒强度计算与仿真。

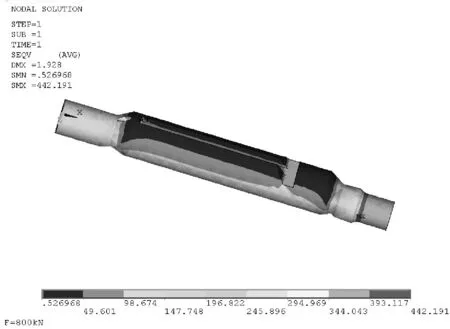

工作筒受力分析采用ANSYS软件进行网格划分与仿真计算。

当施加800 kN拉力时,筒体的受力分析如图6所示。由分析可知,此时工作筒所受最大应力为442 MPa,低于材料的屈服强度(750 MPa),强度满足要求。

图6 工作筒承受800 kN拉力的应力云图

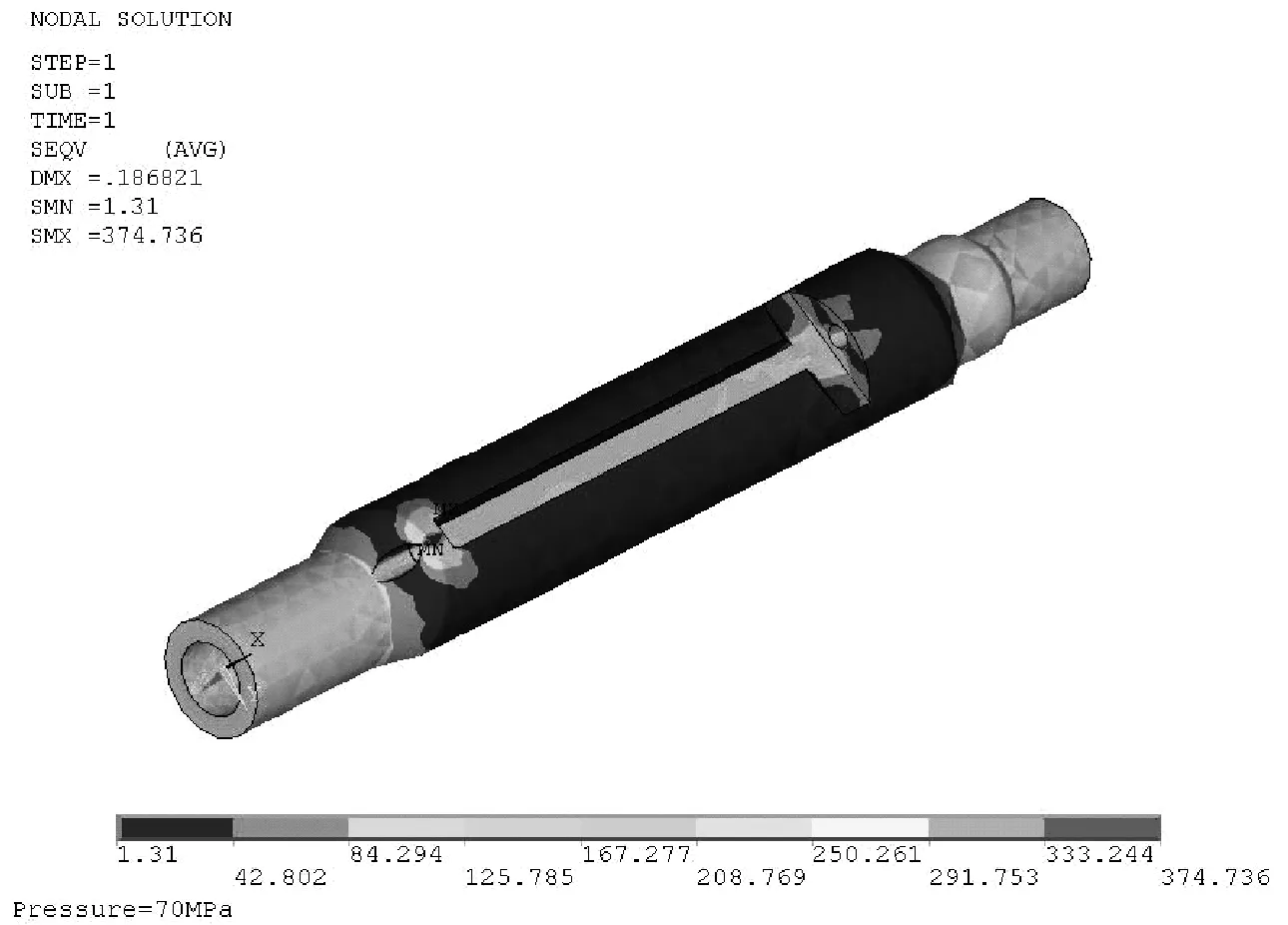

当施加内压70 MPa时,筒体的受力分析如图7所示。由分析可知,此时工作筒所受最大应力为375 MPa,低于材料的屈服强度(750 MPa)。

图7 工作筒承受内压力70 MPa的应力云图

4 气密性试验

1) 常温高压气密性试验。

气举阀及工作筒装配完成后浸入水槽,以氮气为气密试压介质,进行高压气密试验,如图8所示。由氮气增压泵逐步打压至70 MPa,稳压过程中水槽内无气泡产生,气密性试压合格。

图8 气举阀及工作筒常温气密性试验

2) 高温气密性试验。

气举阀及工作筒装配完成并连接试压管线后,放入烘箱中(如图9),加热至150 ℃并保温2 h,氮气打压至70 MPa进行气密实验,无明显压降,拆卸后气举阀结构及胶圈无损坏,高温高压气密性试验合格。

图9 气举阀及工作筒高温高压气密性试验

5 现场应用

结合超深大位移气井特点,对气举阀进行了一系列的优化升级,并应用于海上K、P油气田多口超深大位移天然气井,取得了良好的应用效果。其中P油气田某井创造了国内海上同类天然气生产井完井诱喷工期最短纪录,节约完井诱喷综合费用效果显著。

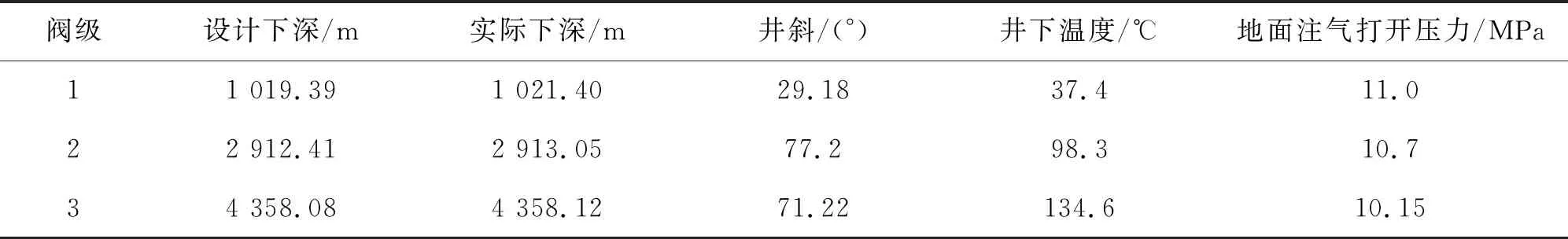

海上P油气田某大位移气井,井深6 866 m,水平位移5 350.49 m,水垂比1.7,长稳斜井段为1 650~5 640 m,井斜均大于70°,最大井斜77.81°,生产封隔器下深4 600 m,气层中部斜深6 666.15 m,压力32.79 MPa。采用套管内射孔完井。为满足后期排液采气要求,选用气举阀环空气举,气举阀性能参数及布阀设计如表1。

表1 海上P油气田某井气举阀性能参数及布阀设计参数

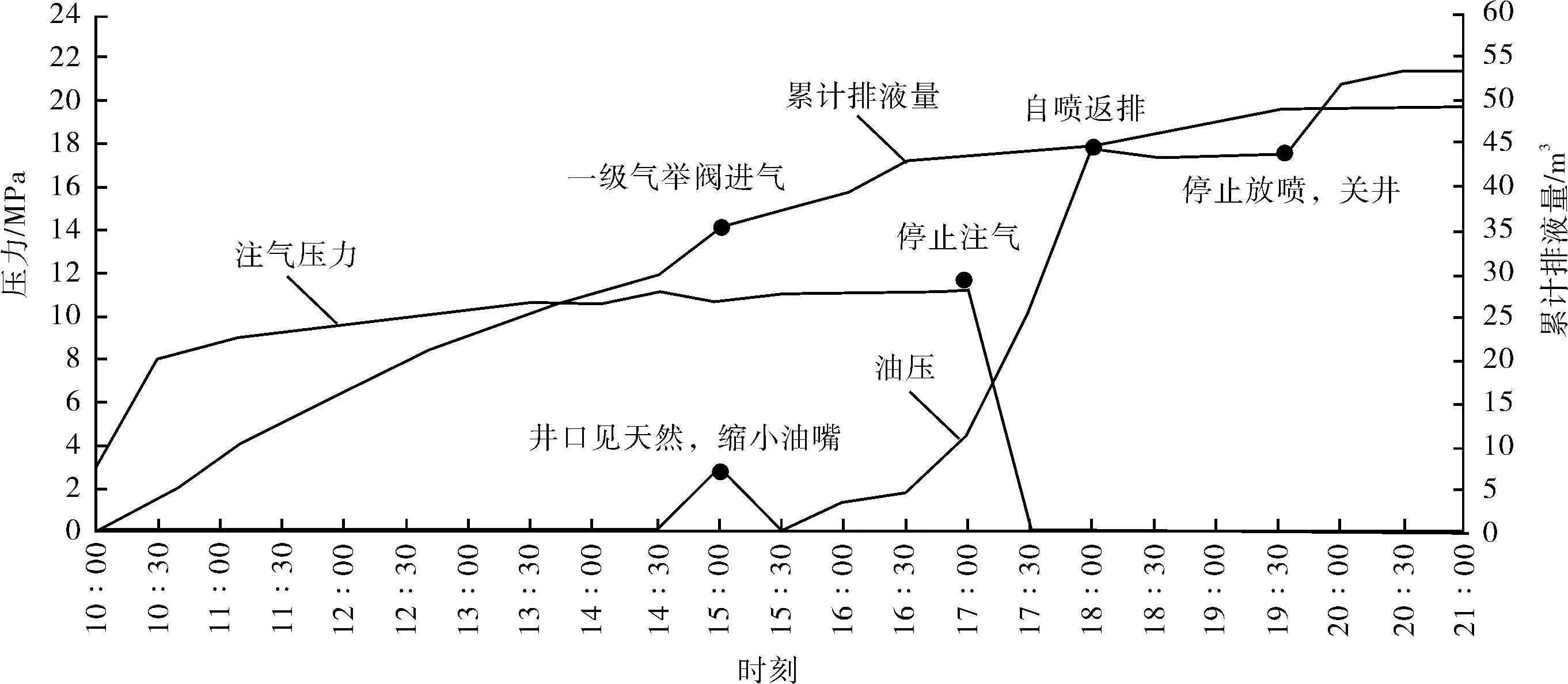

该井根据气举设计采用三级气举阀,气举生产管柱顺利通过大位移长稳斜段,安全下入。为充分利用资源,以邻井天然气为气源、平台压缩机为动力源进行交叉作业气举。气举启动压力11 MPa,气举过程中气举阀开启正常,排液顺畅,由于气举参数设计合理,加之该井能量充足,仅用7.5 h即成功诱喷。诱喷数据变化曲线如图10所示。

图10 P油气田某井气举阀环空气举诱喷数据变化曲线

6 结论

1) 分析了常规气举阀气举存在的问题及超深大位移井环空气举工艺技术难点,并介绍了气举阀的分类与结构,以及气举工艺原理。

2) 对常规内置式气举阀及工作筒结构、材质进行了优化升级,解决了常规气举阀气密等级低、工作筒强度不能满足超深大位移井气举需求的难题。

3) 通过对优化后的外置式气举阀强度计算、仿真校核及耐温压试验,验证了其耐温能力、承压能力及密封可靠性,拓展了气举阀的应用范围。

4) 结构优化升级后的气举阀使得超深大位移气井气举诱喷工艺成功实施,降低了作业风险,取得了良好的应用效果及经济效益,具有较高的推广应用价值。