重组竹力学性能及设计强度取值研究

束必清,张文娟,陶玉鹏,李 晨,张苏俊,肖忠平,傅乃强,俞君宝,顾一鸣,卢晓宁

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2.扬州工业职业技术学院 建筑工程学院,江苏 扬州 225127)

竹材在中国分布广[1],4~5 a成材,且性能优越,为快速可再生材料[2],竹林每年均可间伐;应用领域涉及建筑、家具等[3-4],为木材的替代补充资源[5],应用于建筑领域可提高竹材的长期固碳能力[6],增加竹材的经济附加值。

竹材存在尖削度,将原竹直接应用于建筑工程实现工业化生产较为困难,为此将其加工制作成重组竹,形成较为规则的尺寸和形状,便于实现工业化生产、装配式施工。重组竹力学性能高强稳定、尺寸因需而定、原材料利用率高,强重比高于木材和混凝土,可作为建筑主体结构材料使用,顺纹和横纹性能差别大[7-12]。Y.Yu等[13]利用酚醛(PF)树脂浸渍竹纤维束制备重组竹,指出在最佳参数16%PF和1.30 g/cm3下,重组竹弯曲强度和弹性模量分别为310.0 MPa和29.7 GPa、抗剪强度28.2 MPa。重组竹机械性能随密度和纤维取向而显著变化[14],最佳密度1.00 g/cm3[15],顺纹剪切强度6.0 MPa[16]。

重组竹力学性能稳定,非碳化重组竹梁延性好、抗弯承载能力高,碳化重组竹梁延性大幅降低,受拉破坏模式为脆性拉断,轴心受压破坏为压屈破坏、剪压破坏和纵向劈裂破坏,偏心受压破坏主要表现为柱身中部竹材纤维受拉断裂[17-24]。其应用在地板、家具等领域较多,但应用于建筑主体结构较少,魏洋等[25]利用重组竹设计建造了二层现代竹结构抗震安居房;束必清等[11]将重组竹用于建筑主体受力构件,设计建造了二层竹博物馆;范慧[26]将重组竹应用于建筑楼面板,研究了其加工工艺和力学性能。

重组竹应用于建筑工程主体结构,需要有可靠的力学性能,但不同地区竹材,重组竹力学性能可能有差别;不同加工工艺,重组竹力学性能差别较大,使得重组竹应用于建筑领域无统一标准,推广应用存在较大困难。要想解决重组竹力学性能离散型大的问题,实现重组竹在中国建筑领域大规模应用,使重组竹成为木材的补充替代资源,则必须以某一离散型小的加工工艺为统一标准,分别研究不同地区竹材制成的重组竹力学性能,形成中国重组竹使用资料库和性能选用标准。

中国的重组竹研究未形成有效的系统性,绝大多数学者仅研究了重组竹的标准值,未能形成可供推广设计使用的设计值,中国竹林资源丰富的省份为浙江、福建、江西、湖南[27],其中仅张秀华等[28]指出浙江省毛竹制作成重组竹顺纹抗压强度设计值22.8 MPa、抗弯强度设计值20.4 MPa,肖纲要等[29-30]指出四川省毛竹制作成重组竹顺纹抗压强度、抗弯强度和抗弯弹性模量设计值分别为39.6 MPa、29.5 MPa、28.3 GPa,但对重组竹加工制作工艺交代较少,使得相关研究不具备可重复性,对国内其余重组竹的性能不具备指导和参考性。

针对中国竹林资源丰富的浙江省,选取4~5年生毛竹枝下材,在一定的加工工艺下,制作成重组竹,通过试验研究其顺纹抗拉性能、顺纹抗剪性能、顺纹抗弯性能、抗弯弹性模量及其破坏模式,分析其设计强度取值。结合国内已有研究成果将其与常规建筑材料性能进行对比,对不同地区毛竹制作成的重组竹性能进行补充,也为重组竹在中国建筑领域的大规模推广应用指明了研究方向。

1 材料与方法

1.1 材料

重组竹原材料为浙江省湖州市安吉县毛竹,生长周期4~5 a。重组竹由桐庐竹楠木环保科技有限公司提供;竹束疏解3次,原纤维束含水率8%;采用酚醛(PF)树脂常压浸渍竹纤维束,浸胶质量浓度16%、浸胶时间20 min,接着在50 ℃下干燥至含水率12%;采用模压冷压工艺压制重组竹,压力60 MPa,密度1.13 g/cm3。

以ISO3133:1975和ISO3349:1975为依据,结合试验设备型号尺寸,抗弯强度和抗弯弹性模量检测采用200根20 mm×20 mm×300 mm重组竹。顺纹抗剪强度检测按照ISO3347:1976加工制作试件,顺纹抗拉强度检测按照ISO3345:1975加工制作试件,试件数量均为200根,顺纹抗拉强度检测试样见图1。

1.2 方法

重组竹力学性能试验采用长春新特试验机有限公司生产的WDW-200型微机控制电子万能试验机,最大试验力200 kN。百分表采用上海工具厂有限公司生产的SXB-2型数显百分表,最大响应速度1000 mm/s,分度值0.01 mm。

顺纹抗剪强度检测及强度计算按照ISO3347:1976进行,匀速加载,控制试样在1.5~2.0 min内破坏,现场测试如图2所示;抗弯强度检测及强度计算按照ISO3133:1975进行,加载速度5 mm/min,现场测试如图3所示;抗弯弹性模量检测及模量计算按照ISO3349:1975进行,加载速度1 mm/min,现场测试如图4所示;顺纹抗拉强度检测及强度计算按照ISO3345:1975进行,匀速加载,控制试样在1.5~2.0 min内破坏,现场测试如图5所示。重组竹含水率检测及计算按照ISO3130:1975进行,现场试样如图6所示。

检测数据的平均值、标准差、标准误差、变异系数和准确指数按照ISO3129:2012计算。

2 结果与分析

参照《木结构设计手册》(第4版),计算顺纹抗拉强度、顺纹抗剪强度、抗弯强度设计值和弹性模量。尺寸误差影响系数KA取0.96,抗拉分项系数γtR取1.95,抗剪分项系数γvR取1.50,抗弯分项系数γmR取1.60;干燥缺陷影响系数KQ2取0.9,长期受荷强度折减系数KQ3取0.72,尺寸影响系数KQ4取0.75。

2.1 顺纹抗拉强度

通过顺纹抗拉试验检测可知,随着荷载的增大,试件竹纤维拉断发出阵阵响声,抗拉强度较小的纤维先发生断裂使得该截面有效面积减小、应力增加。试件内部各纤维伸长率相近时,试件发生同一截面处纤维拉断破坏(图7);试件内部各纤维伸长率相差较大时,纤维间产生剪切应力,试件发生锯齿状界面剪切破坏(图8);试件内部各纤维伸长率差异介于某一状态时,纤维拉断和界面剪切破坏同时发生(图9)。上述3种破坏模式在破坏前征兆均较小,属脆性破坏。

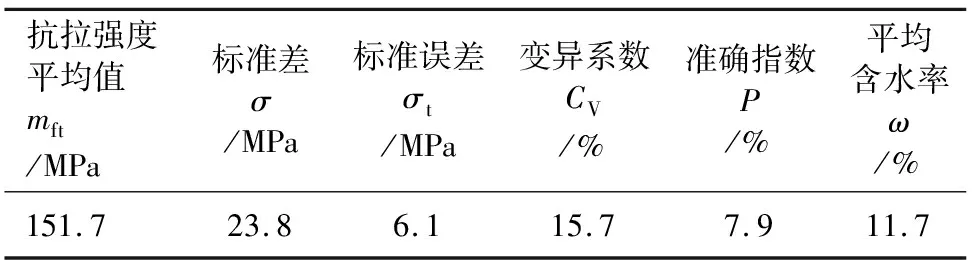

通过顺纹抗拉强度检测,得出了重组竹顺纹抗拉强度检测值(表1)。

表1 重组竹顺纹抗拉强度检测值

试件抗拉强度标准值ftk=mft-1.645σ=112.5 MPa,方程标准性影响系数KP=1-P=0.921≤1.0。

考虑重组竹生产过程中密度分布、纤维长度、铺装工艺等因素的离散性,参照《木结构设计手册》,重组竹抗拉缺陷影响系数KtQ1取0.66。

试件材料强度折减系数KtQ=KtQ1KQ2KQ3KQ4=0.321,重组竹顺纹抗拉强度设计值ft=(KPKAKtQftk)/γtR=16.4 MPa。

为了使检测数据与木材具有可比性,对其进行含水率调整。含水率12%时,重组竹顺纹抗拉强度设计值为:ft12=ft[1+0.015(w-12)]=16.3 MPa。

参照《木结构设计手册》,计算得出重组竹顺纹抗拉强度设计值为16.3 MPa,该强度高于常见木材的顺纹抗拉强度设计值,说明从顺纹抗拉强度角度,重组竹可作为木材的替代补充资源在建筑工程领域进行使用。

2.2 顺纹抗剪强度

对试件进行顺纹抗剪试验检测,随着荷载的增大,纤维之间的剪应力呈线性增加,当剪应力超过材料的顺纹抗剪强度,试件发生界面剪切破坏(图10)。破坏前变形较小、无明显征兆,断口平齐,属脆性破坏。

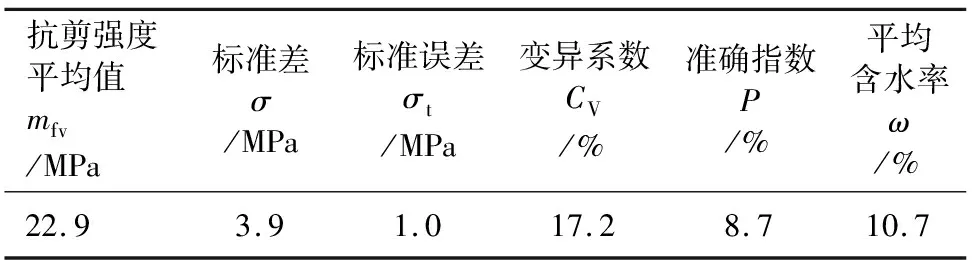

通过顺纹抗剪强度检测,得出了重组竹顺纹抗剪强度检测值(表2)。

表2 重组竹顺纹抗剪强度检测值

试件抗剪强度标准值fvk=mfv-1.645σ=16.5 MPa,方程标准性影响系数KP=1-P=0.913≤0.97。

因重组竹生产过程中密度分布、纤维长度、铺装工艺等因素的离散性,参照《木结构设计手册》,重组竹抗剪缺陷影响系数KvQ1取0.80。

试件材料强度折减系数KvQ=KvQ1KQ2KQ3KQ4=0.257,重组竹顺纹抗剪强度设计值fv=(KPKAKvQfvk)/γvR=3.76 MPa。

为了使检测数据与木材具有可比性,对其进行含水率调整。含水率12%时,重组竹顺纹抗剪强度设计值为:fv12=fv[1+0.015(w-12)]=3.69 MPa。

参照《木结构设计手册》,计算得出重组竹顺纹抗剪强度设计值为3.69 MPa,该强度高于常见木材的顺纹抗剪强度设计值,说明从顺纹抗剪强度角度,重组竹可作为木材的替代补充资源在建筑工程领域进行使用。

2.3 抗弯强度

对试件进行抗弯试验检测可知:加载初期,试件处于弹性阶段,荷载-位移曲线呈线性,该阶段约占整个加载阶段的3/4;随着荷载的增加,受拉区纤维先发生拉断,试件挠度明显增大,中性轴上移,部分试件存在受拉区纤维间的层间界面剥离;加载后期,挠度继续增大,中性轴上移,受压区纤维被压溃,抗弯强度破坏如图11。试件在破坏前有较大挠度变形,破坏征兆明显,属塑性破坏。

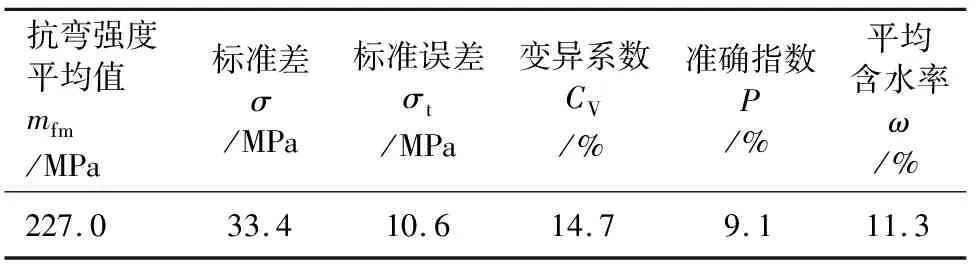

通过抗弯强度检测,得出了重组竹抗弯强度检测值(表3)。

表3 重组竹抗弯强度检测值

试件抗弯强度标准值fmk=mfm-1.645σ=172.1 MPa,方程标准性影响系数KP=1-P=0.909≤1.0。

因重组竹生产过程中密度分布、纤维长度、铺装工艺等因素的离散性,参照《木结构设计手册》,重组竹抗弯缺陷影响系数KmQ1取0.75。

试件材料强度折减系数KmQ=KmQ1KQ2KQ3KQ4=0.193,重组竹抗弯强度设计值fm=(KPKAKmQfmk)/γmR=34.2 MPa。

为了使检测数据与木材具有可比性,对其进行含水率调整。含水率12%时,重组竹抗弯强度设计值为:fm12=fv[1+0.015(w-12)]=33.8 MPa。

参照《木结构设计手册》,计算得出重组竹抗弯强度设计值为33.8 MPa,该强度高于常见木材的顺纹抗剪强度设计值,说明从抗弯强度角度,重组竹可作为木材的替代补充资源在建筑工程领域进行使用;该强度高于文献[28]的抗弯强度设计值,略高于文献[30]的抗弯强度设计值,说明无论重组竹原料是否来自于同一地区,重组竹的加工制作工艺不同,重组竹强度会有较大差异,要想大力推广使用重组竹,首先要确定统一的加工制作工艺标准,选用性能好、离散性小的重组竹加工制作工艺作为基本的工艺标准。

2.4 抗弯弹性模量

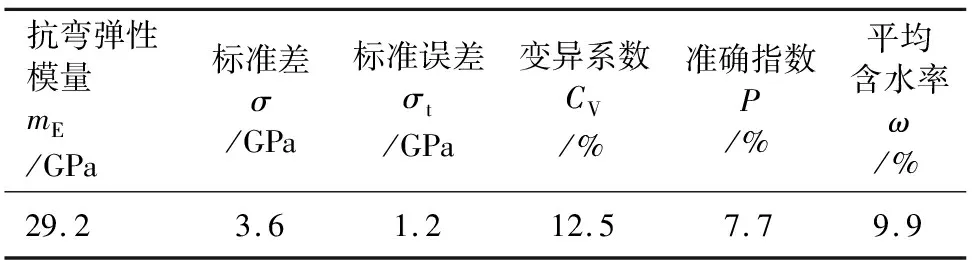

通过抗弯弹性模量检测,得出了重组竹抗弯弹性模量检测值(表4)。

表4 重组竹抗弯弹性模量检测值

试件抗弯弹性模量标准值Ek=mE-1.645σ=23.3 GPa。

参照强度计算,偏于安全,考虑尺寸误差影响系数KA取0.94,天然缺陷影响系数KEQ1取0.75,干燥缺陷影响系数KQ2取0.85,长期受荷强度折减系数KQ3取0.72,尺寸影响系数KQ4取0.89。

方程标准性影响系数KP=1-P=0.923≤1.0,重组竹抗弯弹性模量Em=KPKAKEQ1KQ2KQ3KQ4Ek=8.3 GPa。

参照《木结构设计手册》,计算得出重组竹抗弯弹性模量为8.3 GPa,该值低于常见木材的抗弯弹性模量,说明在进行重组竹抗弯设计时,以受弯构件的挠度控制作为构件设计的依据较为准确,该结论与文献[31]一致。

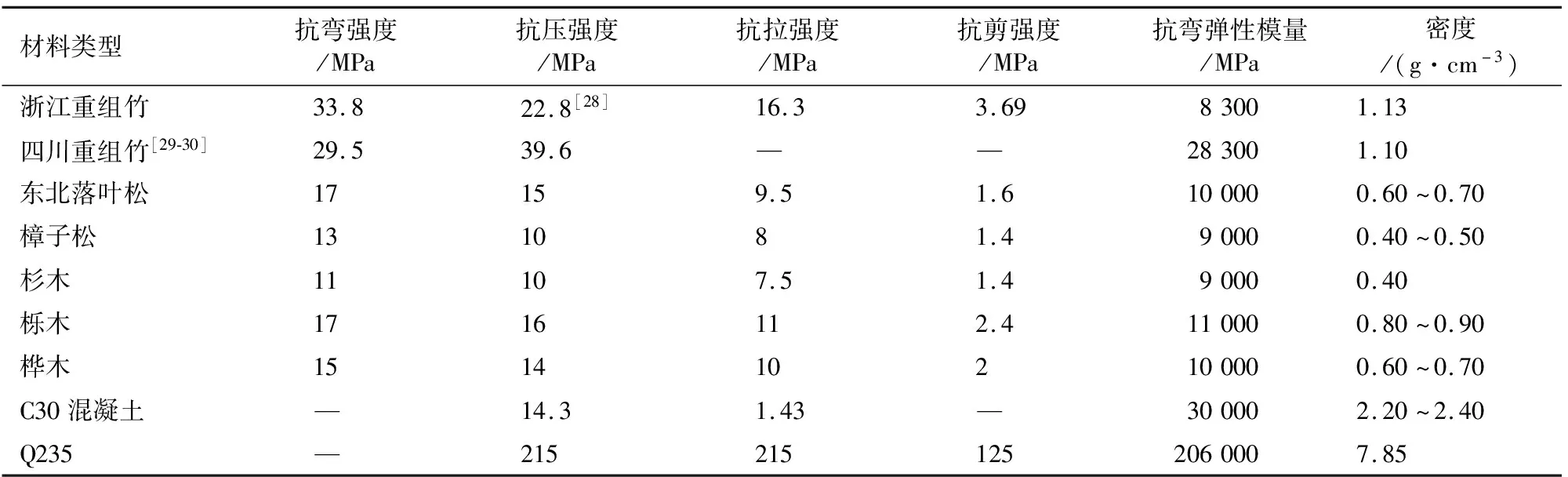

2.5 材料性能对比

将通过试验分析计算得到的顺纹抗拉强度、顺纹抗剪强度、抗弯强度设计值和抗弯弹性模量结合国内已有研究成果,与常规建筑材料性能进行对比,具体见表5。其中东北落叶松、樟子松、杉木、栎木强度设计值和弹性模量取自《木结构设计规范》(GB 50005-2017),C30混凝土强度设计值和弹性模量取自《混凝土结构设计规范》(GB 50010-2010(2015版)),Q235钢强度设计值和弹性模量取自《钢结构设计规范》(GB 50017-2017),木材、混凝土和钢材自重取自《建筑结构荷载规范》(GB 50009-2012)。

由表5对比可知,重组竹顺纹性能不低于常见木材和混凝土,强重比高于常见木材和混凝土、略小于钢材,可作为建筑结构主体受力材料使用。由于材料抗压和抗剪破坏属于脆性破坏,故须适当提高抗压和抗剪安全系数。文献[30]的四川重组竹抗弯弹性模量未考虑缺陷等因素进行折减,与本文未折减前抗弯弹性模量平均值基本吻合。

表5 重组竹与常见建筑材料的顺纹性能对比

重组竹自重大,可通过优化截面设计等措施降低重组竹构件重量。

由于不同地区毛竹材料性能和重组竹加工制作工艺不同,重组竹材料性能相差较大,在确定统一的加工制作工艺标准基础上,比较不同地区毛竹制成的重组竹材料性能,形成中国的重组竹材料性能库,才可大规模提高重组竹在建筑领域的推广应用。

3 结论与讨论

建筑业迫切需要寻找可再生资源;竹材为快速可再生材料,性能优越,用于建筑领域可提高长期固碳能力、增加经济附加值。通过对浙江毛竹枝下材制作成的重组竹进行顺纹抗拉强度、顺纹抗剪强度、抗弯强度、抗弯弹性模量研究,分析其破坏模式,计算其设计强度,并与常规建筑材料性能进行了对比,得出如下结论。

重组竹顺纹抗拉强度设计值为16.3 MPa,抗拉破坏属于脆性破坏,破坏模式有3种:受拉纤维拉断、锯齿状界面剪切破坏、纤维拉断和界面剪切破坏同时发生。

重组竹顺纹抗剪强度设计值为3.69 MPa,抗剪破坏属于脆性破坏,破坏模式为纤维界面的剪切破坏。

重组竹抗弯强度设计值和抗弯弹性模量分别为33.8 MPa和8.3 GPa,抗弯破坏属于塑性破坏,破坏模式为受拉纤维先拉断、受压纤维后压溃破坏。

重组竹强重比高于常见木材和混凝土、略小于钢材,可作为建筑结构主体受力材料使用,但须适当提高抗压强度和抗剪强度安全系数,用作受弯构件时以挠度控制较为准确。

选用性能好、离散性小的重组竹加工制作工艺作为全国统一的基本工艺标准,比较不同地区毛竹制成的重组竹材料性能,形成中国重组竹材料性能库,具有较大的实用意义。