智能铺轨机牵引车液压转向系统建模分析

沈光华 陈志远

(中铁四局集团有限公司第八工程分公司,安徽 合肥 230041)

随着我国人口老龄化速度加快,人口红利逐渐消失,“招工难”、“用工荒”现象已经出现,并不断加剧。作为高速铁路施工中重要的环节——铺轨工程,一直属于劳动密集型施工,其辅助人员多、劳动强度大、自动化程度低[1]。为解决高速铁路铺轨施工用工难和技术落后的问题,迫切需要发展高速铁路智能铺轨建造技术。该铺轨车组由长钢轨牵引车、滚筒回收车和长钢轨推送车三大部分组成[2,3],其中长钢轨牵引车用于自动锁紧、拖拉长钢轨和取码、放置滚筒。自动循迹行走是牵引车实现智能化的重要前提,为保证长钢轨牵引车自动循迹行走的稳定性,对转向系统响应特性要求也高。牵引车的转向系统采用阀控非对称缸液压系统,具有不对称性和非线性的特点,其稳定性和响应性直接影响整车的安全行驶,因此对全液压转向系统进行动态特性研究非常必要。谌庆荣[4]建立了叉车横置液压刚式转向机构运动学和力学的数学优化模型,实现转向油缸轴向输出力最小,但又保证较高的转向精度。马来好[5]采用AMESim 和Simulink 软件建立转叶式舵机转向系统机电液联合仿真模型,仿真结果表明输出舵角能较好跟踪给定舵角信号变化,满足转向快速性和准确性要求。李伟[6]提出基于PID 控制方法的四轮转向系统控制方法,提高了喷雾机的机动性能和作业效率。本文基于AMESim 软件建立转牵引车转向系统仿真模型,仿真分析车轮转角等工作特性参数的响应规律。

1 牵引车转向系统结构与工作原理

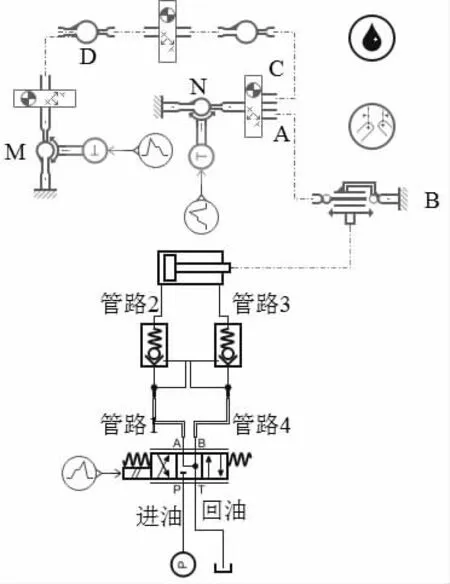

如图1(a)所示,牵引车转向机构主要由左右车轮、左右回转支撑、转向油缸、转向拉杆和转向架组成。车轮与回转支撑内圈固结,转向架与回转支撑外圈固结,转向油缸活塞杆、缸筒分别与右回转支撑的内圈、外圈铰接,左右回转支撑的内圈通过转向拉杆连接。当转向油缸做伸缩运动时,右回转支撑内圈相对外圈转动,并通过转向拉杆带动左回转支撑内圈一起转动,从而完成两车轮的转向。

图1 牵引车转向系统结构组成与液压原理

如图1(b)所示,转向液压系统主要由定量泵、溢流阀、电比例伺服阀、蓄能器和转向油缸组成。定量泵供油量超过转向油缸所需油量,可见,转向系统为恒压液压源,泵出口安装的蓄能器可以有效提高油源压力稳定性,通过比例伺服阀可以控制换向阀输出油量的大小与流向,从而最终控制车轮转向速度和方向。

2 牵引车转向系统数学建模

通过分析牵引车转向机构组成和液压工作原理,可以建立牵引车转向的动力学方程,在建模前,需作如下简化:

2.1 忽略油液压力脉动性,将电比例伺服阀输入压力视为稳定液压源。

2.2 忽略电比例伺服阀阀芯工作响应时间。

2.3 不考虑油液体积弹性模量等工作特性参数随温度和压力变化。

2.4 不考虑液压油缸和电比例阀的泄露流量。

假设换向阀左工作位得电,由换向阀流入转向油缸无杆腔的流量q1为:

式中:Cd为换向阀阀口的流量系数;Wdx为换向阀阀口的面积梯度;ps为换向阀入口供油压力;p1为管路1 工作腔压力。

流过液压锁的流量q2为:

式中:Cc为液压锁阀口的流量系数;Wcx为液压锁阀口的面积梯度;p2为管路2 工作腔压力。

流过液压锁的流量q3为:

3 牵引车转向系统AMESim 建模

采用西门子AMESim 软件的液压库和平面机械库,建立牵引车转向系统的仿真模型[7,8]。模型中的液压元件和连杆机构和实际物理系统一一对应。定量泵和溢流阀用一恒压液压源替代,电比例伺服阀采用三位四通电比例阀替代;左回转支撑内圈用二端口连杆1 替代(各端口分别连接铰点M 和D);右回转支撑内圈用三端口连杆2 表示(各端口分别连接铰点A、N 和C);转向连杆用两端口连杆3 表示(各端口分别连接铰点C 和D);M、N 和B 表示转向架上的固定铰点。系统主要仿真参数如下:换向阀入口压力ps为21MPa;换向阀额定流量为30L/min;液压锁额定流量为45L/min;转向油缸无杆腔面积为2375.83mm2;转向油缸有杆腔面积为1413.72mm2;转向油缸活塞位移为0.3m;车轮等效摩擦力矩为1200N@·m。

图2 牵引车转向系统AMESim 仿真模型

转向系统仿真时间为6s,在0-3s 时间内,换向阀工作在右位,转向油缸无杆腔进压力油;在3-6s 时间内,换向阀工作在左位,转向油缸有杆腔进压力油,仿真分析转向系统工作特性。从图3 中可以看出:

图3 转向系统工作特性

a.在0-3s 时间内,转向油缸无杆腔进压力油,克服负载建压时有一定的压力振荡,但经过0.14s 左右,系统压力趋于稳定;转向油缸有杆腔通过换向阀直接与油箱相连,回油阻力较小;随着油缸活塞杆继续伸出时,阻力臂和动力臂发生变化,无杆腔压力逐渐增大,到1.1s 时,无杆腔压力由9.1MPa 增至11.5MPa,活塞杆位移由0 增至0.15m;右车轮转角由0 增至26.5°,左车轮由0 增至40°;当油缸活塞杆达到极限位置时,无杆腔压力和系统供油压力相等,达到21MPa。

b.在3s 时,转向油缸有杆腔进压力油,系统克服负载建压时有一定的压力振荡,经过0.15s 左右,系统压力趋于稳定,但有杆腔有效作用面积小于无杆腔,其压力陡增至18.5MPa;转向油缸无杆腔通过换向阀直接与油箱相连,回油阻力较小;随着油缸活塞杆继续缩回时,阻力臂和动力臂发生变化,无杆腔压力逐渐减小,到5s 时,无杆腔压力由18.5MPa 减至16.2MPa,活塞杆位移由0.15 减至-0.15m,达到极限位置;在3-4.05s 时间内,右车轮转角由26.5°逆时针转至0°,左车轮由34°逆时针转至0°;在4.05-5s 时间内,右车轮由-22°;左车轮由34°逆时针转至-19°。

c.在6s 时,转向油缸无杆腔进压力油;在0.9s 左右时间内,转向油缸回到中位,左、右车轮均回到直行状态,系统停止供油;由于液压锁的作用,无杆腔保持2.7MPa 左右压力,有杆腔压力基本为0MPa。

4 结论

根据牵引车转向系统的结构组成和液压原理,建立转向系统的数学模型和AMESim 模型,仿真分析转向油缸活塞杆运动到左右极限位置时转向系统的工作特性,可以得出如下结论:

4.1 转向油缸无杆腔工作压力小于油缸腔工作压力;右车轮转向角度变化范围为-22°-26.5°;左车轮转向角度变化范围为-19°-34°;右车轮右转到极限位置并复位分别需要1.1s 与1.05s;左车轮左转到极限位置并复位分别需要0.95与0.9s。

4.2 转向系统还有进一步优化空间,如:左车轮左右转向角度差别较大,机构连接铰点位置需要优化;转向油缸工作压力过大,需要适当增加油缸缸径,但要兼顾转向时间。