叠合板管线预埋分析与优化研究

任向阳 倪有田 吴金雨 傅祺昊 隗自修*

(中铁建设集团有限公司,北京 100040)

建筑业在我国发展历程已久,在推动我国经济快速发展、人民生活水平提高等方面发挥了重要作用。但近年来,随着环境保护、节约资源、可持续发展等概念逐渐渗透到建筑业中,传统建筑业所面临的如环境污染严重、建设周期较长、资源浪费较大、生产效率不高等问题,严重阻碍了建筑业高质量发展,传统的建造方式已无法满足社会快速发展的需求[1]。对比于传统建筑,装配式建筑具有具有施工周期短、建筑质量优、节能环保等特征,契合当前建筑行业升级转型的方向,得到政府部门的大力推广,2017 年3 月住建部发布《“十三五”装配式建筑行动方案》,要求全面推进装配式建筑发展。发展装配式建筑,实现建造方式的变革与创新是突破建筑业发展瓶颈,推动高质量发展的重要途径[2]。

装配式建筑与传统建筑的最大区别在于预制构件的使用:将本应在施工现场进行浇筑的楼板、墙板等转移至工厂进行预制加工,施工现场主要进行预制构件的装配安装,从而很大程度得提高了施工效率。叠合板是由预制板和现浇钢筋混凝土层叠合而成的装配式楼板,预制板由对应的生产厂家统一大规模加工完成后运输至施工现场,水平设备管线一般敷设在现浇叠合层内。叠合板作为发展较为成熟的预制构件之一,其已被大规模应用于当前的装配式建筑中,尤其是那些对整体刚度要求较高的高层建筑以及开间较大的建筑。当前对于叠合板的研究已经广泛开展,在叠合板力学性能方面,余泳涛等对单缝密拼钢筋混凝土叠合板的传力机理受弯性能进行研究[3],侯和涛等研究了预应力混凝土钢肋叠合板受弯性能[4],黄海林等对预制T形肋底板混凝土叠合板弯曲疲劳性能进行了实验研究[5]……在叠合板施工技术方面,赵秋萍、王凤起等以实际工程为例对叠合板在施工现场的定位、吊装、管线敷设、钢筋绑扎、混凝土浇筑等施工步骤进行了详细的记录与分析,梳理了叠合板施工要点[6-7]。现有研究对叠合板结构要素及施工流程的研究已较为完备,却鲜有对叠合层敷设管线这一类非机构因素的研究,而由于叠合板内管线敷设不当带来的承载性能弱化、建造成本变动等问题逐渐受到施工现场的关注。故在装配式建筑叠合板叠合层内,如何合理从管道敷设的角度优化叠合板的施工是本文研究的重点。本文将结合工程实际与试验结论,提出管道优化布置的方法,提高叠合板施工效益,推动装配式建筑高质量发展。

1 叠合板叠合层管道预埋工艺分析

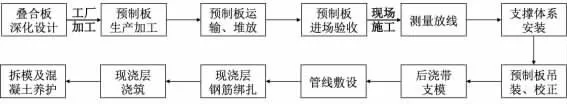

现代建筑中管线布置趋于密集,而为了保证建筑构造的整体美观,管线的布设大多埋藏于结构内部。对于叠合板的生产和施工环节而言,管线一般敷设在叠合层中,属于整个流程中重要的非结构施工部分。叠合板既是一个装配式建筑结构中承受荷载的重要构件,同时也是预埋按照水平方向布置的管线最多的构件,这就要求在实际施工中既要保证叠合板的承载能力,又要保证叠合板预埋管线后的美观性。叠合板的设计、生产、施工流程见图1。

图1 叠合板设计、生产、施工流程

因此,管线敷设的不合理就可能对叠合板施工质量带来一些问题,甚至进一步影响整体工程的质量:a.由于所敷设的管线材料的承载力远不如现浇混凝土的强度,叠合板叠合层内密集的管线布置,尤其当管线集中布置在跨中部分时,会造成叠合板存在中空的情况。这种由于管线密集布置而导致的叠合板中空现象会显著弱化叠合板的抗弯性能,如果不加以处理,甚至可能会对整体建筑结构的稳定性带来影响。b.由于叠合板叠合层中预埋管线施工处理不得当等问题,在完成施工后仍然可能出现管线堵塞、位置偏移、与叠合层脱开等情况,导致不得不对叠合层进行二次开凿。二次开凿会对已浇筑完成的叠合板的完整度产生影响,不利于叠合板的承载性能。同时二次开凿会增加叠合板叠合层开裂的风险,导致建筑在投入使用后仍有楼板渗漏的隐患。c.面对叠合板叠合层管线交叉重叠、密集敷设等问题,实际工程中多采取增加叠合板叠合层现浇混凝土厚度、增强混凝土强度等方式予以处理。尽管此类处理方式会直接提高叠合板承载性能、保证管线不暴露,但是也进一步带来了楼层使用净高降低、地面不平整等问题,同时也在一定程度上增加了工程的施工成本,造成不必要的材料浪费。

综上所述,管线敷设作为一种非结构因素,其布置的合理性与施工的质量对叠合楼板的承载能力、施工成本以及美观性等方面均会产生一定的影响,进而对整体装配式建筑的承载力、成本等方面产生影响。为了减少实际工程中由于管线敷设而产生的工程问题,提高工程质量、社会效益等,对叠合板叠合层内管线敷设的安全区域(对叠合板性能、厚度等不会产生不良影响的管线敷设范围)进行研究,进一步指导叠合板构件设计、施工组织等。

2 叠合层管线安全区域分析

为了进一步明确叠合板叠合层管线敷设的安全区域,即管线布置在叠合层哪一区域范围内对叠合板的承载性能、楼板美观性等产生影响较小,本文结合理论分析和实际设计经验分别进行说明。

叠合楼板属于水平构件。叠合板在两端支座的支撑下同时受到来自楼面的均布荷载,而逐渐产生弯矩。根据结构力学的基本知识,对于一个长度为l 两端受到支撑的楼板而言,当均布荷载为q 时,楼板两端产生负弯矩为ql2/12,跨中产生向下弯矩,最大弯矩为ql2/24。在“负弯矩”作用下,受拉区位于叠合板板上部,拉力由钢筋承担,故在叠合板受拉区布置管线仅对截面受拉区混凝土产生一定削弱,理论上对叠合板截面整体抗弯承载力产生的影响可以忽略不计,故将管线敷设在负弯矩作用下的受拉区可以认为是较安全的。

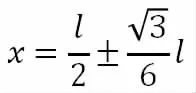

简化叠合板力学模型,将较远端支座约束以力代之,则距支座x处所产生的弯矩为:

求解弯矩弯矩为0 处所在位置,即Mx=0,可得:

由于x位于支座较近端,故可以解得x=0.21132l。当管线全部敷设在负弯矩范围内(0.2113L)时,管线敷设对叠合板承载性能产生的影响可以忽略,整体结构较为安全。

在实际施工中,将管线完全敷设在叠合板发生负弯矩的区域较难控制,而当受压区混凝土被过多得削弱,则将对混凝土抗弯性能产生较大的影响。结合上述两点矛盾,以及对工程经济性的考量,对叠合板叠合层管线敷设的区域进一步进行考量。考虑叠合板受承载力时最不利的截面(跨中截面),按照弯矩调幅法的极限做法(即支座弯矩和跨中弯矩相等),则此时离开支座距离x处所产生的弯矩为:

跨中的最大弯矩为ql2/16,而此时距支座l/3 处的弯矩为0.0425ql2,约为跨中弯矩的2/3。当按跨中截面进行抗弯承载力配筋设计,取配筋率最大为2%,受压区高度取x=xb≈0.5h。假设叠合板按预制层和叠合层厚度均为60mm,敷设在叠合层跨中截面底层的管线将大部分处在受压区,管线高度范围的混凝土不参与抗压,导致该跨中截面的抗弯承载力下降。而此时位于0.3L 处的截面由于荷载产生弯矩只有约跨中截面的三分之二(<40mm),管线直径一般≤25mm,则此时管线对截面的抗弯承载力影响不大。

整体分析认为:保险起见,叠合板内管线敷设的安全区域大致可以取在L/3 的范围内,此时对叠合板的承载性能不会产生较大影响。以平面尺寸2800mm×900mm,厚度120mm梁板组合构建为例,对叠合层管线布置安全区进行进行简要说明(见图2)。该结论对指导叠合板内管线设计与施工质量把控具有一定的参考意义。

图2 叠合层安全区示意图

3 对策研究

结合上述结论及工程实际,从叠合板设计和施工的角度提出解决叠合板可能出现问题的具体对策。

3.1 从深化设计的角度上看,不同于传统建筑的施工图设计,装配式建筑施工图设计需在一般施工图的基础上对装配式构件进行进一步设计。而构件深入设计的首要步骤就是从原有施工图基础上拆分出预制构件,在对叠合板进行施工设计的过程仍然应保证其结构承载力满足要求。因此在对叠合板进行深化设计时首先应满足以下原则:a. 装配式结构在叠合板预制构件、叠合层、后浇带整体施工完毕后,能满足原结构设计对建筑物整体及单个构件的受力性能要求地震力风荷载;活荷载等荷载取值见与原施工图纸保持一致,吊装动力系数取15。b.进行平面拆分时不改变原结构布置,叠合板设计应满足原结构设计中构件定位布置及断面尺寸的要求。c.叠合板设计应满足原结构设计中钢筋强度等级、配筋数量、间距的要求。d.叠合板混凝土强度等级和原楼板结构设计应保持一致且不低于C30。e.叠合板水平接缝处设置现浇节点现浇区长度应能满足钢筋锚固长度要求。f.叠合板应保证伸入支座10mm。g.双向叠合板整体式接缝采用后浇带形式,后浇带宽度不应小于300mm;后浇带两侧板底纵向受力钢筋在后浇带中弯折锚固,且锚固长度不应小于La。其次,在叠合板结构深化设计中,为增大楼板的整体刚度,多采用格构式钢筋叠合楼板,那么部分钢筋桁架的下弦钢筋可作为楼板的受力钢筋使用。

上述拆分原则能较好得保证叠合板满足结构承载性能要求,但为了进一步解决因管线敷设而对叠合板产生的影响,需要进一步综合电气施工设计的内容。在叠合板设计时,水电预埋一般会提前预留孔洞,避免在施工时进行二次开凿,而为了减少管线敷设所带来的影响,预埋管线的布置范围应尽量控制在L/3 的范围内。

此外,为了协同结构设计与电气设计,更高效得深化叠合板的设计,BIM技术的应用是十分必要的。利用Autodesk Revit软件构建建筑模型,对叠合板构件的结构、电气管线敷设进行初步设计;创建初步模型后,可以进一步利用Navisworks 软件对模型结构、电气等专业设计之间进行碰撞检查;从碰撞报告的结构进一步优化叠合板的结构设计,优化预埋管线位置。BIM技术的引入可以加强叠合板施工设计的深度,更全面了解结构、水电设计之间的冲突,尤其是对于机房等管线密集区域,可以通过局部的建模及优化,减少前期设计中存在的一些结构与电气设计的冲突、管线重叠、敷设过密等问题,进一步降低因为上述问题可能引起的破坏整体结构稳定、净高不足等的风险,提高叠合板设计的质量和水平。

装配式建筑深入设计的程度决定了装配式建筑各构件是否较好得取代原有的现浇结构,满足整体建筑对承载力、美观性等方面的要求。通过BIM技术深化开展叠合板设计,在保证原有结构完整度的前提下,将管线孔洞预埋在合理的位置,弱化其可能对整体楼板带来的影响是开展叠合板深化设计的重中之重。

3.2 从叠合板施工的角度上看,从工厂预制和现场浇筑两个环节确保叠合板施工质量是才是实际工程中的要点任务。为确保叠合板的结构强度,按照叠合板的加工流程,首先应关注预制板的加工。预制板在工厂进行的加工的本质仍然是进行混凝土浇筑、钢筋绑扎等,但由于叠合板构件较整体楼板而言较小,不同型号的板尺寸、预留管线的位置都有所不同,故预制板的生产中需要进行严格的误差控制。预制板误差控制的技术要求可以涵盖以下几点:a.在模具选择方面,预制板生产要求模具必须满足承载力、刚度和整体稳定性的要求,同时应满足预制板质量、生产工艺模具组装与拆卸、周转次数等要求。b.预制板中预埋件和预留孔洞都应该通过模具进行定位,并安装牢固,对于加工、安装过程产生的误差,应该及时采取措施进行调整,保证误差符合标准。c.钢筋成品尺寸偏差、钢筋析架尺寸偏差、预埋件加工偏差、预留孔洞位置偏差、预留插筋位置偏差等均应符合《装配式混凝土建筑技术标准》中的对应规定。但若预制板有粗糙面时,相关尺寸允许偏差可以放宽。偏差的控制决定了工厂预制板的精细程度,由其是对于管线预埋而言,在预制板加工时保证管线预埋位置的准确性可以降低后续现场施工中结构与电气冲突的风险,保证整体结构不受影响。

预制板在完成工厂加工和养护后,成品预制板应在其显著部位标识编号、使用部位等信息。同时在成品预制板的堆放环节以及运输过程,也需要对其堆放的环境、垫木的尺寸,垫木在预制板中放置的的位置,预制板重叠堆放时的层数,运输的方式等内容作出相应的规定,避免预制板在存放与运输过程中发生损坏。

验收合格的预制板进入现场进行施工是完成叠合板整体施工的关键一步,现场施工质量直接决定了叠合楼板的整体质量,故需对预制板进场后的吊装、安装定位、连接浇筑混凝土等工序制定详细的施工工艺流程,对于部分关键工序如钢筋连接等可以进行必要的研究试验。为保证施工安全、结构稳定,在实际施工过程中还应关注以下几点:a. 施工现场应对支撑体系是否满足叠合板自重及施工荷载下的扰度、裂缝要求进行验算;同时支撑体系应在后浇混凝土达到设计强度后才能进行拆卸,保证叠合板施工过程的安全性。b.预制板在进行施工吊装前混凝土强度应该达到100%方可起吊,而在吊装过程中若出现脱钩现象,则应对预制板的损伤情况进行评估,发生损伤的预制板不能继续进行吊装,以保证预制板的强度达标。c.在进行现浇层的混凝土浇筑时,现浇节点应该与叠合层一次浇筑成整体,确保叠合楼板具有整体性。d.叠合层管线敷设应该尽量布置在板L/3 的范围内,减少管线敷设对于结构性能的影响;若现场施工时发现结构设计与预埋件、预留洞口、敷设管线的定位有冲突,不能随意对叠合板进行孔洞开设,应首先保证预埋件、预留洞口、符合管线的位置要求,钢筋可按规定绕行并确保出筋长度,柘架筋则可适量移动桁架,但距边不应大于300mm,以确保结构的安全性。e.严格控制叠合楼板现浇层高度及整体平整度,尤其是预制板与现浇结构相邻部位200mm 宽度范围内的平整度,保证整体美观性,避免楼层层高受到影响。

4 结论

为弱化叠合层管线敷设对叠合板结构稳定性、楼板平整度带来的影响,提出深化叠合板设计、规范管线施工环节的具体对策。从实施的预期效益来看,通过引入BIM技术进行各专业的精细化建模可以更直观找出结构设计与水电管线设计之间的碰撞,发现已经设计中的问题,形成图纸会审,有效深入叠合板的设计。设计的精度提升可以有效避免因为叠合板内管线敷设不合理等问题造成的误工、返工、工期延误,减少设计中存在的安全隐患,提高安装效率,加快施工的进度;同时可以有效避免因预留孔洞位置不合理造成的二次开凿、管线重合造成的现浇层过厚等问题,节约了实际施工中投入的人力与物力,一定程度上节约了工程成本。而通过规范叠合板施工中的预制板加工与实际施工工艺流程等,能够进一步确保叠合板设计体现在建筑结构的稳定性、楼面的平整度等方面,同时可以进一步节约工程成本,加快施工进度:预埋件、预留孔洞的偏差控制、成品预制板损伤减少等均在一定程度上减少了工程中由于二次开凿与重复作业所带来的工期增加,同时也有效规避了实际施工中由于增加现浇层混凝土厚度所带来的成本升高。

装配式建筑是我国建筑行业发展的必然趋势,叠合板作为发展成熟的装配式构件之一,在当前的建筑市场中受到持续关注。管线敷设这类非结构性因素会对叠合板承载性能、美观度,甚至整个工程的成本、工期带来一定的不良影响。要规避这类潜在的风险隐患,还需要在装配式建筑构件设计阶段中利用新技术、新手段深入讨论结构设计与水电设计的冲突,将管线敷设在L/3 的范围内;在施工中准确把握预埋件与预留孔洞的位置,严格控制偏差,确保施工质量。以更成熟的理论与技术解决叠合板叠合层管线敷设中可能存在的隐患,将装配式建筑尽快推动到下一个技术手段、施工工艺更成熟的发展时期也是本文探索的重要目的。