某铜矿深部在线地压监测系统构建

熊国雄,尹东升,周科礼,沈维华,张为星

(1.大冶有色金属有限责任公司矿业分公司, 湖北 大冶市 435102; 2.长沙矿山研究院有限责任公司, 湖南 长沙 410012)

0 引言

某铜矿开采井深已达千米,开采地压危害预警研究以及现场实际情况表明:埋深1110 m以下的范围具有发生强烈岩爆的倾向,而-1010 m以上的范围大部分区域具有中等岩爆倾向。据此,为了有效预防和控制岩爆灾害,矿山引入深部在线地压监测系统,对井下深部岩爆灾害进行预警预报[1]。2019年5月30日完成监测系统的安装,2019年6月15日完成调试,并正式投入生产使用。深部在线地压监测系统由微震监测系统及应力位移监测系统构成,本文对微震监测系统及应力位移监测系统的技术参数,以及针对矿山深部岩爆灾害的防控措施作了较为详细的介绍。

1 微震监测系统及调试

整个微震监测系统硬件采用2套微震监测分站(采集仪)、总共16个通道,1套微震授时服务器,1套微震数据服务器,10个单向速度型传感器,2个三向速度型传感器及对应的速度型信号保真盒,以及配套的远距离数据通讯设备;软件采用自主开发的微震系统数据转发软件(MDC)、波形实时动态监测软件(WDM)、采集仪通讯信息转发软件(ACC)、采集仪配置软件(MAC)、微震系统配置与监控软件(MMC)、微震监测系统信号分析软件(GMS)、微震监测系统三维显示软件(GMD)。

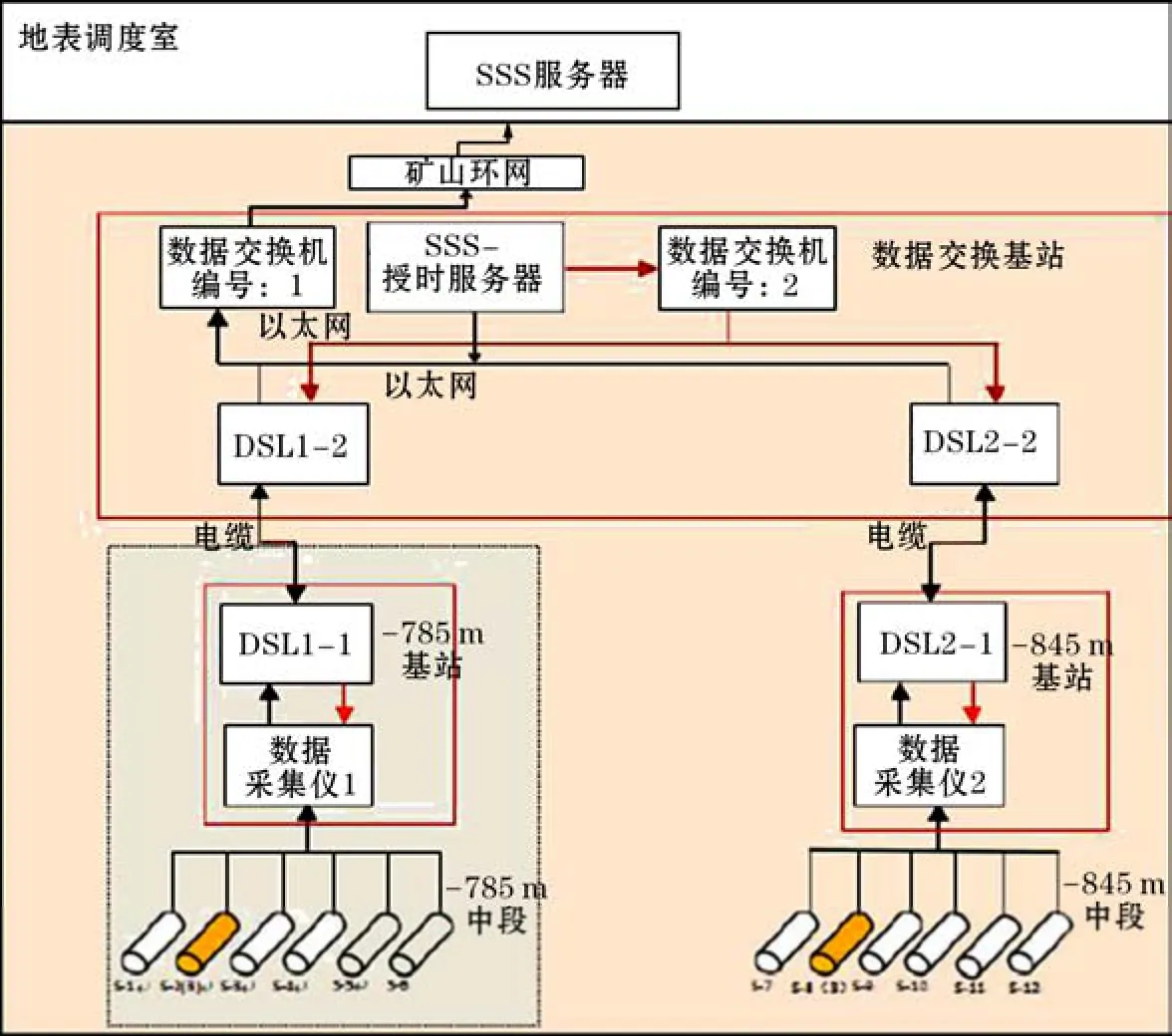

微震监测系统中的采集仪、数据交换中心与微震监测系统服务器间远距离通讯网络拓扑结构如图1所示,采集仪到数据交换机的通信设备为微震专用DSL,实时数据信号通过专用DSL将数据通过交换机汇合后传输至-845中段牵引变电所入口的交换机,再将微震数据并入井下工业环网,上传至地表调度中心的微震服务器,放至-845中段牵引变电所的授时服务器,将时间同步数据信号通过交换机和专用DSL下发至各采集仪。

图1 微震监测系统网络拓扑结构

现场安装调试完成后,地表调度室内的SSS监测服务器运行正常,井下微震监测系统中的1台授时服务器、2台采集仪、2台DSL、2台数据交换机、12个速度型传感器均运行正常。

开展微震监测系统小爆破定位试验,依据爆破试验数据进行波速校正,得到校正波速为P波:6573.4 m/s;S波:3900 m/s。微震监测放炮调试参数见表1,爆破事件定位情况如图2所示。

从表1及图2可以看出,爆破事件具有较好的定位精度,此次爆破定位结果:单方向上精度为15 m左右,空间精度基本在20 m以内。

图2 爆破事件平面定位情况

表1 爆破试验事件定位情况

2 应力位移监测系统

整个应力位移监测系统硬件采用3套采集仪,17个钻孔应力传感器及配套的钻孔应力处理器,17 个位移传感器,以及配套的远距离数据通讯设备,软件采用数采软件(LA90-A01)。

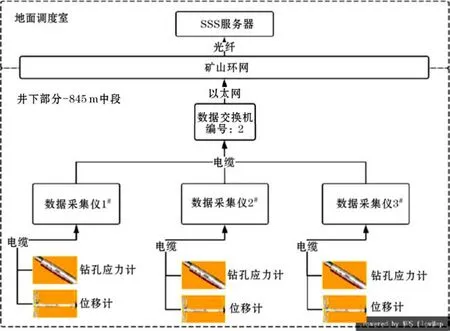

应力位移监测系统中的采集仪台站、数据交换中心与SSS监测系统服务器间远距离通讯网络拓扑结构如图3所示,-845 m中段3台采集仪通过专用屏蔽电缆连接至编号1的数据交换机,实时监测数据,再通过以太网并入井下工业环网,然后通过混合井内的工业光纤将监测数据传输至地面调度室,最后解码调取至SSS监测服务器内进行数据的采集与分析。

图3 应力位移监测系统网络拓扑结构

现场安装调试完成后,地表调度室内的SSS监测服务器运行正常,井下应力位移监测系统中的3台采集仪、17个钻孔应力计、17个位移计均运行正常。

3 深部岩爆灾害防控措施

结合矿山工程实况,提出采用岩爆监测技术与岩爆控制措施相结合的方案来预防并降低岩爆造成的危害[2]。

3.1 岩爆监测手段

实时监测岩体的应力、变形和声发射特征,则可对该矿山岩爆发生的倾向性进行系统评价[3]。结合矿山工程实况,提出适宜的岩爆在线监测方案为:区域监测与位点监测相结合。区域监测拟采用微震监测系统,以监测岩体内部的损伤破裂情况,位点监测拟采用应力位移监测系统。

在-785 m中段安装1台微震监测分站,布置6支速度型传感器,其中高灵敏度单向速度型传感器5支,高灵敏度三向速度型传感器1支。

在-845 m中段安装1台微震监测分站,布置6 支速度型传感器,其中高灵敏度单向速度型传感器5支,高灵敏度三向速度型传感器1支;并在该中段布置3台应力位移监测分站,分为东、中、西监测分站,布置17组应力、位移传感器。

3.2 监测数据耦合分析及预警

仅凭单一监测方法的结果分析,很难对岩体的稳定性做出准确而客观的判断。围岩应力、位移、微震事件必然存在某种耦合关系,通过对这3种监测结果的融合处理,可以对岩体稳定性演化做出较为准确的判断[4]。

为了保证后期软件的二次开发,通过对井下监测数据的长期观测,运用多种归纳分析手段,经Origin等分析软件分析研究监测数据之间存在的耦合关系,需进行以下几类分析:应力-位移变化模式分析;应力-微震变化模式分析;位移-微震变化模式分析;应力-位移-微震变化模式分析[5]。

因监测数据分析对专业技术要求较高,培训学习和实践练习周期要求较长,不利于矿山操作人员学习和使用。在分析总结出监测数据之间的耦合关系后,开展对监测数据的预警值研究,并对相应软件进行二次开发。以此简化软件操作的复杂程度,降低操作人员对围岩稳定性分析及岩爆灾害危险性分析的专业性要求。需进行以下几类研究:应力、位移监测系统的预警值判定;微震监测系统的预警值判定;两套监测系统的综合预警值判定;区域危险程度及预警阈值研究[6]。

3.3 岩爆控制措施[7]

(1)优化开拓布置及回采工艺。井巷布置使其尽量沿最大水平主应力方向;严格控制矿房尺寸,及时充填采空区;制定合理的开采顺序,尽量确保连续开采。

(2)高应力岩体卸压。选择打卸压孔、开卸压槽或爆破卸压的方式卸压,使得高应力集中向岩体深部转移。采用爆破卸压时,应严格控制炸药用量,避免对岩体形成较大扰动。

(3)围岩加固与支护。根据深部围岩情况选择“径向锚杆+素喷混凝土”、“径向锚杆+钢筋网+喷混凝土”、“径向锚杆+钢纤维喷混凝土”或“型钢支撑+模筑护壁混凝土”等不同的方案进行围岩加固。此外,对于有大变形的岩体部位可以考虑采用柔性材料支护。

(4)组织与管理措施。对围岩情况进行定期检查;深部开采时,避免爆破排烟后立即安排人员撬毛清渣,应适当降低施工速度并合理进行施工组织;编制应急救援预案等。

4 结论

(1)深部在线地压监测系统由微震监测系统及应力位移监测系统构成,微震监测系统安装布置于中段内,经安装调试后,系统各项技术参数均满足现场在线监测使用要求。

(2)采用岩爆监测与岩爆控制相结合的方案进行岩爆防治,在线监测系统以区域监测为主,位点监测为辅;区域监测采用微震监测系统,同时布置应力和位移监测系统进行位点监测。根据现场监测结果,可确定具有岩爆发生倾向性的岩体地段,对该地段应采取一定的岩爆控制措施。主要包括:优化开拓布置及回采工艺、高应力岩体卸压和围岩加固与支护等。

(3)针对单一监测预警准确性尚不能满足现场需要的技术难题,确定了耦合分析的方法,研究3种监测数据的耦合关系,提出了“微震应力位移-应力位移动态监测”综合判定深部岩爆危险区的 方法。