Al-Al2O3 金属陶瓷的抗热震性研究

李佳佳,薛龙飞,张富强,王伟,刘宜汉,陈铮

(1.东北大学,沈阳110819 2.沈阳城市建设职业技术学院,沈阳110122)

1 前言

金属陶瓷是由陶瓷相和金属相组成的复合材料,按照美国陶瓷学会的定义,其中陶瓷相和金属相的体积分数均在15%-85%之间。金属陶瓷材料既具有陶瓷材料的高强度、高硬度、化学性能稳定、耐高温等特点,同时还具有金属材料的高韧性的特点。因此金属陶瓷在生产生活中有广泛的应用,众多学者对其进行了大量研究。因为金属陶瓷材料大都是在高温下应用的,因此研究金属陶瓷材料的抗热震性显得尤为必要。抗热震性是指材料对温度骤变的承受能力,亦是指材料承受急冷急热的热冲击能力。陶瓷材料的热震性破坏总体上可以概括成两种类型:一是在热冲击作用下的瞬时断裂;二是热冲击循环作用下的开裂、剥落甚至整体破坏。陶瓷热冲击模拟的是陶瓷材料在使用中遇到的温度骤变环境,是衡量材料承受温度骤变的能力,也是判定陶瓷热稳定性的一个重要指标。

2 实验

为了研究Al-Al2O3金属陶瓷材料的抗热震性,本实验通过粉末冶金法制备了含有一定量Al 金属的Al-Al2O3金属陶瓷材料,模拟了该材料在作为承热载体,例如作为坩埚或者是保温绝热材料,使用中可能遇到的热冲击情况下的使用条件,研究了热冲击对其结构、力学性能和其内部微观组织的影响。

2.1 Al-Al2O3 金属陶瓷的制备

2.1.1 球磨混料

采用湿法球磨进行混料,将Al 粉末(天津科密欧化学试剂有限公司,AR)和Al2O3粉末(天津科密欧化学试剂有限公司,AR)置入球磨罐内,加入与粉末等重的无水乙醇作为分散剂,加入95 氧化铝陶瓷球为球磨球,球料比为10:1,用滚轴式球磨机进行湿法球磨。制得含铝量为40wt%,氧化铝粉含量为60wt%的混合粉体。

2.1.2 加粘结剂冷压成型

将混合好的原料在真空干燥箱(DZF-1,上海跃进医疗器械厂)内干燥,将干燥后的原料加入5wt.%的聚乙烯醇(天津北联精细化学品开发有限公司,AR)作为粘结剂,造球后过50 目尼龙筛(上海精密科学仪器有限公司)筛分。随后用冷压法制备冷压坯;使用YES-2000 型数显压力试验机(山西三水银河科技有限公司制造)模压成型,压力为200MPa,保压时间20min,压成尺寸为60mm×12mm×10mm 的条状坯料待用。

2.1.3 烧结

将压好的冷压坯用KSL-1600X 箱式高温烧结炉(合肥科晶材料技术有限公司制造)进行烧结。采用两步烧结工艺,烧结温度曲线为:

(1)烧结温度≤600℃时时,升温速度为8℃/min;

(2)烧结温度介于600℃~1200℃时,升温速度为5℃/min;

(3)1200℃保温240min;

(4)烧结温度介于1200℃~1350℃时,升温速度为5℃/min;

(5)1350℃保温240min。

2.2 Al-Al2O3 金属陶瓷的热冲击处理

取8 组烧结好的Al-Al2O3金属陶瓷样品,编号为1~8,记录其尺寸和质量。然后将1~7 号样品放入已经升温至1000℃的马弗炉中加热30min 然后取出,在自然环境温度下自然冷却30min。每完成一次加热-冷却循环记为一次高温热冲击处理,并依次循环。每热冲击处理5次取出一组试样,分别按照0、5、10、15、20、25、30、35 次分组;而后进行尺寸测量和性能测试。

2.3 Al-Al2O3 金属陶瓷性能测试与微观结构分析

2.3.1 抗弯强度和弯曲模量测试

采用三点弯曲法测定试样的抗弯强度并计算弯曲模量,使用万能力学试验机(Instron4206-006,美国英斯特朗公司)进行测量。实验跨距为30mm,载荷速率为0.05mm/min,每组实验反复进行五次后,最后取其平均值。

2.3.2 断面形貌检测

使用扫描电子显微镜(SSX-550,日本岛津公司)观察其断面的微观的表面形貌,然后进行分析。

3 结果与分析

3.1 热冲击对Al-Al2O3 金属陶瓷物性的影响

3.1.1 对表观形貌的影响

图1 为Al-Al2O3金属陶瓷样品热冲击前后的表观样貌照片,从左至右处理次数分别为0、5、10、15、20、25、30、35 次。经过不同次数的热冲击后,样品外观未见明显变化,也未见裂纹产生。说明本实验的Al-Al2O3 金属陶瓷材料在表观层面具有较好的抗热震性能。

图1 不同处理次数的样品的照片

3.2 热冲击对Al-Al2O3 金属陶瓷材料力学性能的影响

金属陶瓷的力学性能主要指材料的宏观性能,如强度、硬度、弹性性能等。本实验选取弯曲强度和弹性模量这两个重要力学性能来分析热冲击对Al-Al2O3金属陶瓷力学性能的影响。

3.2.1 对抗弯强度的影响

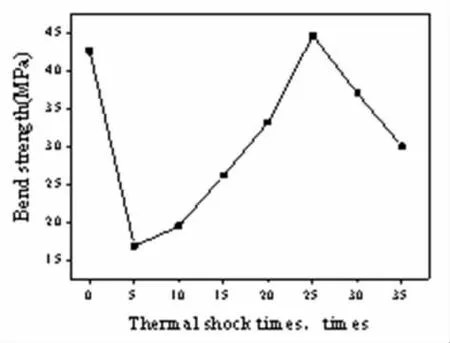

本实验测量了Al-Al2O3金属陶瓷材料在经过不同次数热冲击后的抗弯强度,将没有经过热冲击处理的试样作为参考对象,研究热冲击次数对Al-Al2O3金属陶瓷抗弯强度的影响,如图2 所示。

图2 不同热冲击次数陶瓷抗弯强度

由图2 可以看出,经过5 次热冲击处理后,材料的抗弯强度显著降低,由未热冲击时的42.55MPa 降低至16.81MPa,这是由于Al-Al2O3金属陶瓷内部晶粒结合得比较松散。但是随着热冲击次数的增加,填充在大晶粒之间的小晶粒起到了强化烧结颈的作用,故其抗弯强度也随之提高,直至达到热冲击25 次时的44.58MPa,超过未冲击处理时试样的强度。当热冲击次数超过25 次后,抗弯强度开始突然下降。

3.2.2 对弹性模量的影响

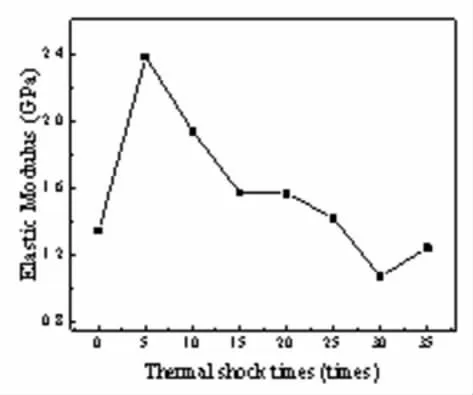

陶瓷材料的弹性模量比金属材料的大,是因为金属内部主要以金属键结合,而陶瓷材料内部还有共价键,共价键有着复杂的结构,有着很高的抗晶格畸变的阻力,位错运动较困难,所以陶瓷的弹性模量对材料的微观结构更为敏感。图3 为经过热冲击处理后金属陶瓷弹性模量的变化。

由图3 可知热冲击处理对材料的弹性模量有较大影响。热冲击初期材料的弹性模量增大,由未经处理时的1.34GPa 增至热冲击5 次时的2.38GPa,而后随着热冲击处理次数的增加Al-Al2O3金属陶瓷的弹性模量变小,经过25 次热冲击后与未经处理之前的相比,弹性模量稍高,经过30 次热冲击之后的弹性模量又开始增加,达到热冲击35 次时的1.24GPa。

图3 不同热冲击次数陶瓷的弹性模量

4 结论

金属陶瓷表面具有良好的抗热震性,热冲击对Al-Al2O3金属陶瓷的抗弯强度和弹性模量具有显著的影响。抗弯强度从最初的42.56MPa 减小至5 次热冲击时的16.81MPa,然后逐渐增加至25 次时的44.58MPa,后又逐渐减小至35 次时的29.95MPa。弹性模量从最初值的1.34GPa 增加到5 次热冲击时的2.38GPa,然后逐渐减小至30 次时的1.07GPa,而后又增加至35 次时的1.24GPa。总体来说,Al-Al2O3金属陶瓷的弹性模量处在比较小的范围,体现了陶瓷材料的弹性不好的特点。