瓶装墨水包装流水线自动化升级改造

徐卫华

上海精细文化用品有限公司 上海 314305

一、引言

自来水笔(俗称钢笔)自十九世纪初发明以来至今,已成为人们工作、学习和生活中普遍使用并喜爱的书写工具。伴随着自来水笔的兴起和发展,自来水笔墨水作为书写配套产品,以方便携带的小玻璃瓶瓶装形式逐步走进了办公楼、学校和千家万户。随着人们书写习惯的形成、对颜色多样性的喜好和要求,自来水笔墨水由最初经典的四色(即黑色、蓝黑色、纯蓝色、红色)发展至今已具有红、橙、黄、绿、青、蓝、紫等几十种丰富多彩的颜色,可供消费者选用。其包装形式也由原来瓶型、容量比较单一,向外观精致、形状多样的方向发展,容量有10ml~70ml装可供选择,并以40ml~60ml居多。事实上,除了具有文字、绘画的书写功能以外,一套外观新颖漂亮、色彩鲜艳并具个性化的瓶装墨水所呈现出的点缀和装饰功能也越来越受到年轻人的青睐与喜爱。

二、国内墨水工业化生产概况

国内自来水笔墨水实现工业化生产,最早可以追溯到上世纪二十年代,在沪上老字号企业上海墨水厂(前身民生墨水厂)制造产生了第一滴化学墨水,经过近百年的发展演变,生产工艺和装备都得到了很大的改进。自来水笔墨水的工业化生产制造可以分为两个部分(工序),即墨水制造与墨水包装,如下(图1)所示。

图1 墨水的生产制造过程

而墨水的包装工序按先后顺序又可以细分为上瓶、墨水灌装、旋盖紧盖、贴标、包装(小盒、中盒、外箱)多步骤流水作业,如下(图2)所示。

图2 墨水包装工序手工流水线作业流程

纵观目前国内墨水生产的几家规模企业,墨水制造工序以耐酸碱腐蚀的搪瓷或不锈钢混合锅、耐腐蚀塑料或不锈钢储存槽以及管道联接,较早时期已实现装备产能高、生产效率高、劳动强度低、物料管道化输送的规模化生产[1]。但是,直到2010年之前,国内墨水包装工序除个别工位初步实现机械化或半机械化改造外,其余工位仍处于依靠劳动密集型的手工作业来完成。由于手工作业的局限性以及劳动者个体的差异,整条手工流水线存在着生产产能低、效率低、劳动力成本高、产品质量不稳定的问题。由此,研究实现墨水包装工序流水线自动化升级,以提高产能、提高效率、降低成本、稳定产品质量,成为了一个突出的技术攻关课题。我们通过下列方案,研究确定工艺参数、配套机械设备和电子电器,设计并制造形成了一条自来水笔瓶装墨水自动化包装流水线,用于工业生产。

三、自动化包装流水线工位与产能设计

一般情况下,一条约20m长并配备24~28名熟练工人的墨水手工包装流水线,实际操作中围绕操作台板把人员分为若干个小组(单元),分别承担从上瓶、灌墨、旋盖、紧盖、贴标、折小盒、装小瓶、折打盒、装打盒、装外箱等全部工作任务,形成流水作业。正常情况下,8小时日工作制,标准计件日产量约为400箱,全年250天工日,年产量在10万箱左右即1200万瓶。

将以上人工作业动作进行拆解、合并、归纳、演化,以机器设备来取代完成,就构成了自动化流水线工位雏形。总结几十年来生产实践,经过研究,我们确定了自动化流水线包含从理瓶→灌旋→检漏→烘干→贴标→装小盒为止的六步工位,其中理瓶、灌旋、贴标、装小盒为功能性主工位,检漏、烘干则是为保质保量完成主工位任务而专门设置的改良型副工位,如下(图3)所示。

图3 墨水包装工序自动化流水线工位流程

依据企业多年来墨水产品经营实际并结合市场产品需求状况,我们设定,以企业经典瓶型八角瓶为对象,瓶子规格长、宽、高分别为62mm、40.5mm、58.4mm,总容量56ml,实际灌装50ml;自动化流水线设计产能为每分钟120瓶,全年开工250天,则年生产能力1350万瓶,这是各工位产能设计必须共同达到的指标。在这个前提下,研究确定各工位工艺参数,设计配置机械设备、电子电器,实现各工位功能要求。

四、自动化包装流水线各工位功能与设备概述

(一)理瓶

理瓶工位功能由理瓶机完成。来自于外采购的玻璃空瓶在经过理瓶机整理后,把空瓶送入下道工位。外采购的玻璃空瓶以一垛为一个独立单元,垛长1.2m、宽1.0m、高18层,每层托盘有464个瓶子,每垛共8352个空瓶。由电动升降车与理瓶机紧密衔接,通过理瓶机整理,使空瓶依次排列、源源不断地进入输送带流入下道工位。联接整个流水线各工位的不锈钢输送带宽为83mm,输送带轨道护栏宽度为42mm。

理瓶机主要由不锈钢材料输送平台与输送带等部件构成,平台呈三角形,三角形高2.3m、底宽1.46m,可容纳900多个瓶子约两层瓶子量可以周转。满负荷条件下,8h一个班次需要吞吐约6~7垛空瓶,上瓶作业由人工完成和控制。理瓶机如下(图4)所示。

图4 理瓶机实物图

(二)灌旋

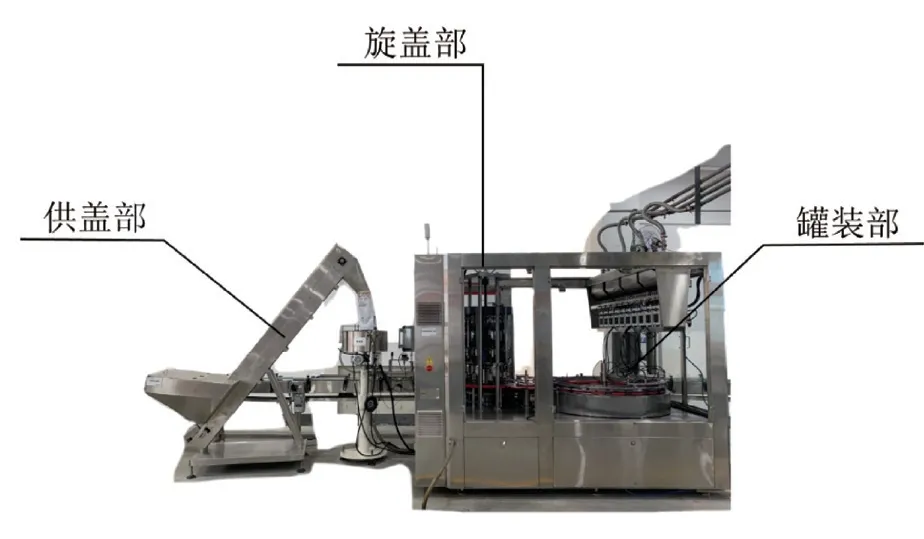

灌旋工位由全自动跟踪灌旋一体机完成墨水灌装、瓶口上盖及旋盖功能。把墨水灌装、上盖旋盖布置在同一工位无延时联接,主要是考虑到墨水灌装完成后,应尽可能快地完成上盖和旋盖作业,以免因生产输送过程中由于机械设备发生的震动使墨水从瓶口溅出造成污染与数量缺损。

灌旋一体机主要有灌装部、供盖部、旋盖部三部分构成。灌装部设有四个可放置不同颜色墨水的墨水料箱,安装有10头可同时精准计量的蠕动泵,旋转式灌装底座设有20个瓶位。供盖部由理盖器、上盖机、供盖盘等构成,经过理盖、上盖等一系列动作使盖子进入供盖盘转动一圈后有序送出,由抓盖头抓好盖子进入旋盖作业。旋盖部由8头旋盖头、爪头器等部件组成,当盖子旋至要求的扭力时,爪头会自动离合,爪盖、瓶子相对静止,完成旋盖作业。

灌旋一体机进瓶系统采用螺杆分瓶装置,确保了进瓶顺畅,在进瓶方向加装有光电检测装置,实现了堵瓶、缺瓶自动停机并报警功能。灌旋作业完成后,装有出瓶剔除装置,由检测光电和气动手指组成,当检测到瓶盖缺陷(指缺盖、松盖、斜盖)时,气动手指将不合格品导入到不合格品输送带上。灌旋一体机如下(图5)所示。

图5 灌旋一体机实物图

灌旋一体机每次灌装动作由10头蠕动泵同时作业,一轮次灌装10瓶墨水,为达到设计产能,整体上一轮次灌装时间控制约2s;因蠕动泵个体差异,可调节蠕动泵灌装流量和时间以确保墨水灌装精准,符合容量允差。本企业所用瓶盖是一次成形的PP材料双色瓶盖,瓶盖上部镶有本企业品牌特有元素,防伪效果好,是市场上独一无二的瓶盖,将旋盖扭力控制在1.5~2.0N·m即达到旋紧要求。

(三)检漏

如果前道工位瓶子因沙眼、裂缝、瓶口有缺口、瓶口变形以及瓶盖缺陷未检出等原因造成墨水渗漏或滴漏,则将会在去后道工位的输送过程中以及后道工位作业中造成墨水污染而影响正常生产。由于手工流水作业的局限性,某些缺陷尽管比例不高但难以完全避免,流入成品的这种瑕疵品在运输过程中或到客户手中后造成漏墨污染,因此漏墨在手工包装流水线包装作业时是用户投诉较多的一个质量问题。检漏工位的功能就是再加一道检测,以杜绝漏墨的发生。因为检漏工位本身不具有墨水包装作业功能但对产品包装质量的保证又非常重要,是我们专门设置的改良型副工位。

检漏功能由自动翻转检漏机完成作业。主要由调速电机、旋转托盘、凸轮以及32只蟹钳状夹紧机构、图像检测装置等组成,其工作原理是在灌旋完毕的待检测瓶自动进瓶后,由夹头夹住瓶子,顺着凸轮翻转90°,使瓶口朝向侧面并充满墨水,时间不少于10s,再由图像检测装置进行检测是否漏墨,如有漏墨则自动出水冲洗,同时将不合格品剔除。翻转角度与延迟时间是很重要的两个工艺控制参数,前者决定了检漏设备的结构复杂程度,并与后者一起构成墨水渗透渗漏的必要条件。自动翻转检漏机如下(图6)所示。

图6 自动翻转检漏机实物图

(四)烘干

前道工位作业完毕流入的瓶子,由于可能有瓶子漏墨冲洗水时溅到相邻瓶子,或者冬天成品墨水温度低于包装工序环境温度使得瓶子外面产生水汽,或者包装工序环境相对湿度≥70%等原因,造成瓶子外表面吸湿受潮,则难以贴标,或者贴标以后标贴会发生迁移、容易脱落等造成漏标,因此整个瓶子外表面必须烘干,烘干作业即由风刀吹干机完成。风刀吹干机如下(图7)所示。

图7 风刀吹干机实物图

风刀吹干机主要由两组风机和四组刀形吹风口组成,吹风机风量、吹风口方向可调节,由吸风口过滤后的空气经吹风机叶轮高速旋转后吹出,出口风温度可比环境气温升高15℃以上,瓶子随输送带走过烘道时间应不低于15s,以确保瓶子烘干。因为烘干工位本身不具有墨水包装作业功能,但对下一道贴标工位能否顺利进行影响极大,是我们专门设置的改良型副工位。

(五)贴标

贴标工位的功能是完成瓶装墨水的贴标作业,把显示产品商标、型号、颜色等相关元素的不干胶贴纸工整、服帖地黏于瓶子的侧面,完全避免了由于手工个体的差异,产生标贴倾斜、翘角甚至漏标的现象。

贴标作业由全自动双面贴标机完成作业。由分离校正机构、上压瓶机构、贴标机构、轮附机构、检瓶光电等部件组成。分离校正机构使瓶子按正确的角度、相隔一定距离依次进入主架装置等待贴标;贴标机构位于瓶子输送带的两侧,可左右双面轮流贴标,从而实现换标时间不影响连续正常生产,提高生产效率。轮附机构即压标海绵轮,对标贴进行压平使标贴服帖地黏于瓶身;检瓶光电采用对射光纤的形式,当对射光纤检测到瓶子时,贴标机构对瓶子进行贴标,检瓶一次,贴标一次。当贴标机后工位有堵瓶现象或故障发生时,可自动停机,待故障排除后自动启动。全自动双面贴标机如(图8)所示。

图8 全自动双面贴标机实物图

(六)装(小)盒

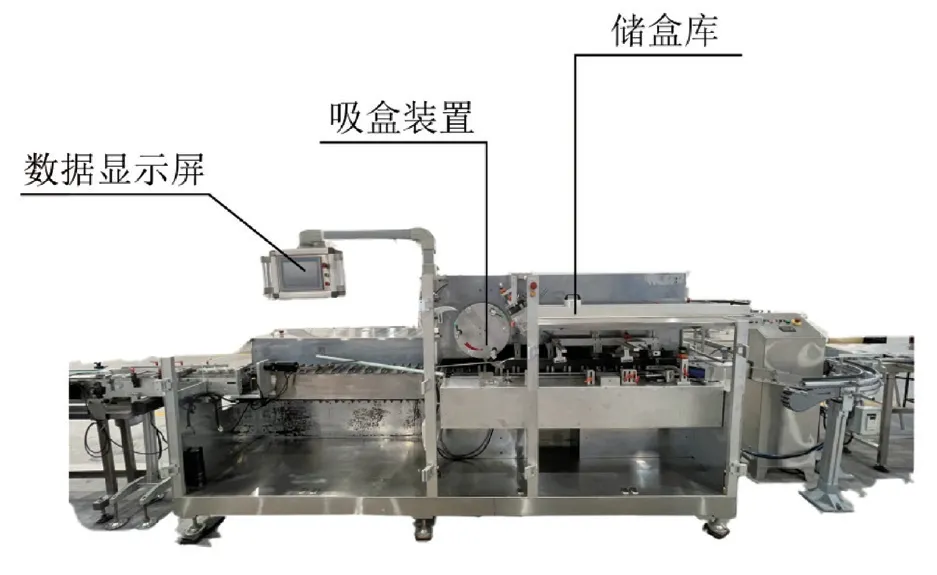

装盒工位的功能是把上道工位流入的已经完成墨水灌装、旋盖、贴标的瓶子装入小盒纸盒内,这是墨水成品包装最小的单元,然后十瓶一打流入人工作业和控制的中包装与外箱包装工位。水平连续式多功能自动装盒机如下(图9)所示。

图9 水平连续式多功能自动装盒机实物图

由水平连续式多功能自动装盒机完成这项作业。装盒机主要由储盒库、三爪吸盘式吸盒装置、推杆式进瓶装置、往复式左右对称关小舌装置等机构组成,能同时完成(小)盒子的送位、打开、瓶子的推入、批号及生产日期的印制等作业任务。当墨水瓶发生卡位故障、检测到卡盒、无盒、无瓶时,装盒机自动停机并向前道工位发出警报。为确保折盒顺畅,对纸盒的适用尺寸应控制在一定范围内;对纸盒的材质硬度也有一定要求,太软吸盘装置不能正常操作,反之则会提高小盒包装成本。经过上万次折盒试验,我们采用250g白底白卡纸。

五、总结与建议

1.瓶装墨水自动化包装流水线,实际上是集机械技术、电子技术和信息技术于一体的产业化开发项目[2],自投产以来,已包装生产瓶装墨水1000多万瓶走向市场,流水线产能完全达到设计要求,产品质量优于人工流水线包装质量。自动流水线人员配备6~7人,而达到同样产能的手工流水线人员配备至少在24~28人,显示出生产效率高、劳动力成本低、管理成本低、产品质量好的优越性。这是目前国内产量最高、自动化程度最高的瓶装墨水包装流水线。

2.如果把这条自动化流水线进行“柔性”[3](即灵活通用性)改造,对灌旋一体机、检漏机、装盒机等相应部分功能性部件稍作调整,设计制作相应的部件配件,那么这条自动化包装流水线不仅适用于八角墨水瓶,还将适用于外形尺寸相差不是很大的其他形状的墨水瓶,这将为企业可持续发展、多品种产品生产经营减少不必要的重复投资。

3.目前墨水包装生产自动化流水线截至装(小)盒工位,装好小盒后流入后道由人工完成中盒(俗称打盒,10瓶装)、大箱(俗称外箱,有12打,共120瓶)包装后进仓。对包装流水线尾部从技术上、经济上进行深入研究,实现中盒、大箱包装作业的自动化,直至墨水成品的自动化进仓入库,对企业技术进步、提高现代化管理水平是一个很有意义的课题。