绿色环保节能的水性快干型铅笔胶研究及工业应用

李钢东

上海英诺威新材料科技有限公司 上海市金山区 201508

一、我国铅笔制造行业的市场现状和升级要求

(一)市场需求

铅笔作为古老而传统的书写工具,在国内外市场一直有着稳定与发展的市场需求。根据中国制笔协会统计,中国每年铅笔产量约占世界铅笔总产量的80%,是铅笔生产大国。2020年我国铅笔出口市场份额占国际铅笔出口市场的67%,虽在产量上仍占据绝对优势,但存在价格低、利润空间小、无法占据高端市场等诸多问题,加之人工成本大幅增加,主要原材料如铅笔用木板、铅笔芯、铅笔用胶等原料成本的大幅提高,而相应成品铅笔却档次不高,造成销售价格难以提高的局面,中国铅笔制造行业面临的问题凸显严峻和复杂。

(二)碳达峰

2021年10月,《中共中央国务院关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》予以颁布。该意见聚焦于2030年前碳达峰目标,碳达峰将贯穿于社会经济发展的全过程和各方面,重点实施能源绿色低碳转型行动、节能降碳增效行动、工业领域碳达峰行动等“碳达峰十大行动”。因此,我国的制笔行业,尤其是铅笔制造行业,如何在严峻的市场环境下,提前布局并实施和完成碳达峰要求,尽快选用环保材料和开发绿色工艺,减少生产过程中的能耗,已成为行业刻不容缓的研究课题。

鉴于以上背景,本文作者对“绿色环保节能的水性快干型铅笔胶研究及工业应用”的课题进行了有益的探讨。

二、铅笔制造业的工艺技术升级要求

一般而言,传统的铅笔生产工艺过程包括:(1)将木材加工成上下型板并切削铅笔芯槽;(2)在上、下型板面和槽中涂刷铅笔芯胶;(3)在下型板槽中放入铅笔芯;(4)合并上、下型板,并使用夹具进行施压;(5)送入烘道或烘房烘干12h,有的甚至需要烘干24h以上,在这个过程中,胶水完成固化;(6)进行刨杆、磨杆和上漆等后续工序。

传统使用的铅笔胶又称为白乳胶,主要成分为聚醋酸乙烯。白乳胶对铅笔用木材的黏结力强,并且价格便宜,但不足是胶的固含量偏低、黏度偏高、耐水性较差。另外,聚醋酸乙烯黏结剂对铅笔用主要木材有很好的黏结力,却对彩色笔芯、含油石墨芯譬如高B类的石墨笔芯以及水溶性彩芯黏结效果较差,成品往往会出现滑芯等缺陷[1]。工业生产中,为了解决该缺陷,大多通过施加外力对铅笔芯实行硬挤压而使其放置在铅笔槽内,防止滑芯。该物理方式的处理,往往会造成笔芯在铅笔槽内折断或造成成品的笔杆发生开裂,导致成品的次品率居高不下。

此外,前述提及的白乳胶固含量偏低,铅笔的工业生产中单位产品的耗胶量高,也会影响到铅笔木杆含水率变化大,导致铅笔杆变形。为解决这些问题,传统铅笔生产过程中不得不采用烘干工序,也就是在温度45℃条件下对半成品进行12h的束夹,从而缩短黏合时间,并降低铅笔木杆含水率。由此导致生产场地变大、需投资烘干装置且能耗增加生产效率低下。

三、水性快干型铅笔胶的主要原料及其作用机理

主要原料:乙烯-醋酸乙烯共聚乳液、SiO2(气相)、聚丙烯酸酯乳液、增塑剂、有机硅润湿剂、纯水。

作用机理:主要基料是乙烯-醋酸乙烯共聚乳液和聚丙烯酸酯乳液的共混乳液,其中前者对铅笔用主要木材均有较高的黏结强度,耐溶剂性能和抗冻性能优,可抗蠕变性[2]。后者有很好的耐热性和耐水性。两者经物理进行共混,会获得较宽温度范围内的广泛适应性,并有很强的耐水性、抗蠕变性等性能。

有机硅润湿剂与黏结剂整个系统的相容性好,可提高成品铅笔胶的流平性和润湿性,从而保证产品与基材充分接触,达到均匀上胶,并提高黏结效率。

SiO2(气相)无毒、无味、无污染,耐高温,比表面积大、粒径小,可作为增稠剂调节产品的黏度。同时,SiO2表面含羟基、乙烯-醋酸乙烯共聚乳液和聚丙烯酸酯乳液的共混乳液中含有羧基和羟基,SiO2和该共混乳液经氢键可形成致密网络结构,从而增加了共混乳液胶膜内聚力,可以提高体系黏结强度,保证产品对铅笔用木材及各类笔芯材质的高强黏结力。

增塑剂的引入可以增强铅笔胶膜柔软度,提高胶黏的固化速度。

四、水性快干型铅笔胶的工艺技术

针对现有工艺技术的不足及绿色环保碳达峰的环保要求,作者开发并已工业实际应用了绿色环保节能的水性快干铅笔胶。该铅笔胶的工艺技术为:将物料乙烯-醋酸乙烯共聚乳液和聚丙烯酸酯乳液投入到反应釜中,该反应釜是不锈钢材质。投入原料后,进行1~2h的搅拌,并缓慢地加入呈气相状态的SiO2,进行1h的搅拌。接着加入有机硅润湿剂,进行0.5h的搅拌。随后加入增塑剂,进行0.5~1h的搅拌;最后加入纯水调整其黏稠度。

五、性能检测方法及使用效果

(一)性能检测方法

衡量铅笔胶的主要技术指标包括:黏结强度、耐候性、耐溶剂性及耐水性、干燥速度及耗胶量[3]。这些指标决定了铅笔的基本性能、使用性能、在一定环境与条件下的储存和使用效果、铅笔生产效率及铅笔生产成本。针对这些指标,从下述几个方面对绿色环保节能的水性快干型铅笔胶与传统铅笔胶的性能进行了对比测试。

测试中,每项性能测试选取70支铅笔,铅笔的板材为杨木板,铅笔芯为彩芯;传统铅笔胶选自目前市场上通用的白乳胶。

1.滑芯测试

将刚制作完成的成品铅笔放置10天,选出未出现开裂、崩芯、胶缝现象的待测铅笔样品70支,采用测试设备在每支笔芯上的加压力量为6N并保持6s。

2.破木时间

选择六面规整后的杨木铅笔板,将水性快干型铅笔胶和普通铅笔胶按照80g/m2的刷胶量,均匀涂布在铅笔板面,各准备10片胶合板,分两组在室温下束夹施压,等候拉力测试。用两台拉力机将两组胶合板从束夹后20min同时开始、用拉力机每隔10min做180°剥离测试,记录胶合面破木的起始时间。

3.卷削测试

选择无开裂、无崩芯、无胶缝现象的待测铅笔样品,采用角度呈30°的卷笔刀卷削,观察脱离的卷削物外形,看掉下来的卷削物内侧笔芯可否黏连在外侧板材上。

4.耐水性测试

将刚制作完毕的成品笔放置7天后进行测试,选取无开裂、无崩芯、无胶缝现象的铅笔样品,浸入30±2℃的水面之下,每隔1h取出进行反方向拧动笔杆两端,观察笔杆有无开胶。

5.高低温老化循环测试

将刚生产的铅笔样品先放入温度为50℃、80%湿度条件下的恒温恒湿箱内,进行36h烘焙;随后于-15℃下冷冻36h。连续3周循环后,观察是否有开胶。

6.耐高温老化测试

将刚生产的没有开裂、没有胶缝的铅笔样品放进60℃度的烘箱中,持续烘干2周时间;观察笔杆是否有开裂,并掰开观察是否出现了开裂现象。

7.粘合时间

将夹具夹好的铅笔样品放进50℃的烘房内,进行粘合,间隔1h用手掰开,进行观察是否粘接完全,记录铅笔样品完全粘合的时间。

8.自由落体抗摔性能测试

选取刚生产的没有开裂、没有胶缝的铅笔样品,从2m高度让其自由落下,观察笔杆是否存在开裂;采用外力打开笔杆并统计笔芯断裂的数量。

(二)测试结果

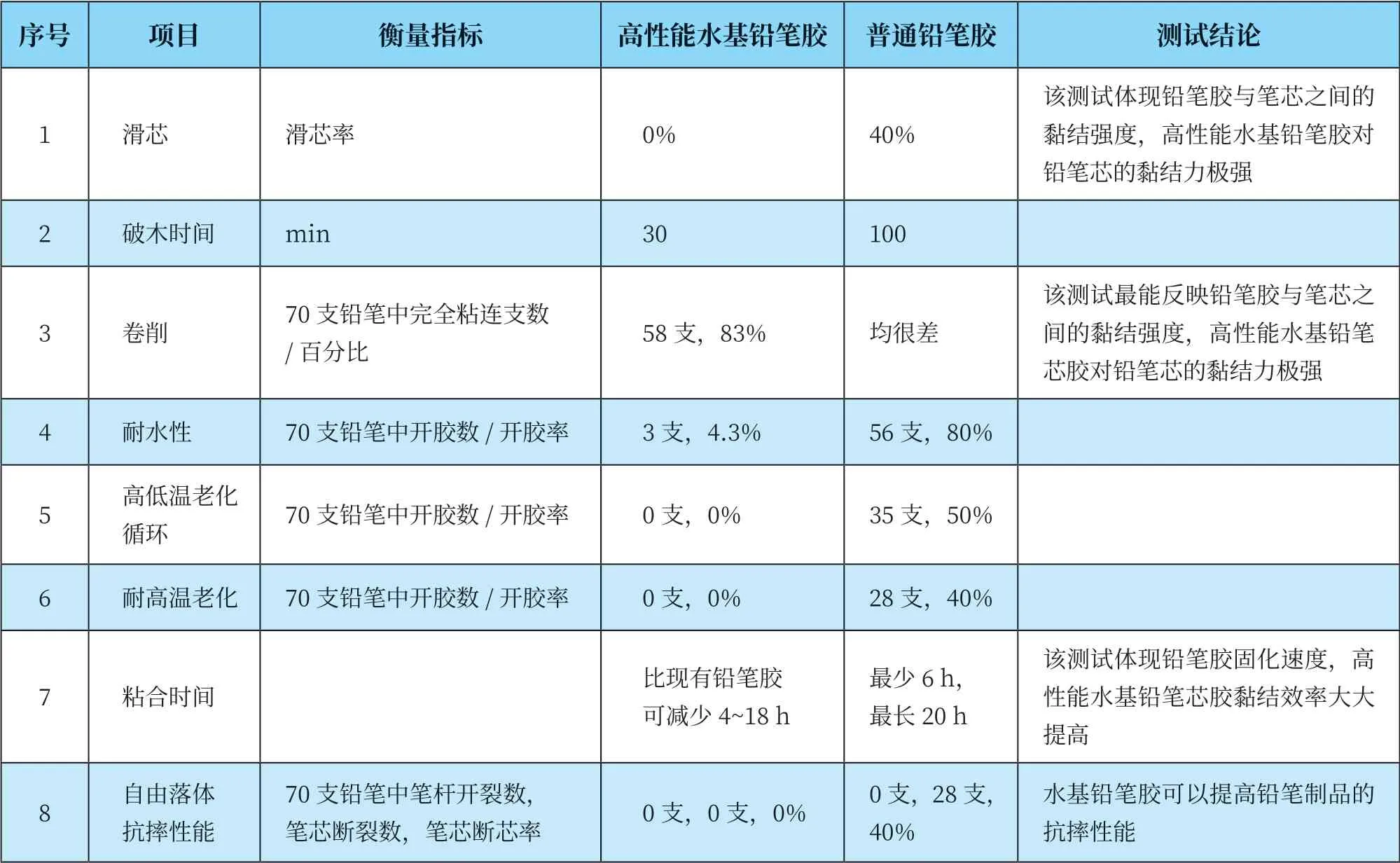

将前述多项测试结果进行列表,详见(表1)。

表1 水性快干型铅笔胶与传统铅笔胶实际应用性能测试对比表

六、研究结论

1.运用聚丙烯酸酯乳液复合改性乙烯-聚醋酸乙烯乳液,并巧妙运用气相二氧化硅和其他功能性助剂改性,极大地提高了铅笔胶快干、耐候、耐水、粘芯等卓越性能,有效解决了铅笔因使用传统的白乳胶而导致的容易滑芯、不耐水等固有难题。

2.该绿色环保水性快干铅笔胶具有快干特性,从而传统的束夹胶芯工艺不再需要烘干(传统工艺要求束夹并高温烘干至少24h以上),可在室温条件下2h内直接刨杆,为铅笔生产企业有效节省了能耗,并且极大地提高了生产效率。初步统计,水性快干铅笔胶的工艺技术可以为铅笔制造业直接节省锅炉燃料费用2500万元/年以上,更是有效减少了碳排放和VOC排放。

3.该绿色环保水性快干铅笔胶对彩芯、石墨芯等不同的笔芯都具有优异的黏接效果,从而允许槽的直径比芯大,减少了铅笔芯因受压力而崩断,而且保证了不滑芯。

4.产品属于环保的水基而非油基,不仅理化性能得到显著提升,且安全环保指标也得到了保障。所有环保安全指标都能达到甚至超过欧盟“玩具类”产品的相关标准和要求,凸显了环保方面的优越性,填补了国内外技术空白。