铝合金表面钒酸铈改性环氧涂层的制备与性能研究

张春江,彭 强,窦宝捷,2,林修洲*,2,张颖君,2,詹兴刚,刘 瑜,程科利

(1.四川轻化工大学 材料科学与工程学院,四川自贡 643000;2.材料腐蚀与防护四川省重点实验室,四川自贡 643000;3.贵州省表面处理技术工程研究中心,贵州遵义 563006;4.贵州航天精工制造有限公司,贵州遵义 563006)

铝合金具有质轻、比强度高等优点,广泛应用于汽车、航空航天、海洋等领域[1]。但是,由于铝合金本身的腐蚀电位低,容易引起腐蚀,该特性限制了铝合金的诸多潜在应用[2]。为了控制铝合金腐蚀问题,涂覆环氧涂层是一种有效的防护手段。然而,由于环氧树脂本身固有的脆性等问题,在溶剂挥发后,不可避免地会产生微孔并形成通道,腐蚀性电解液容易通过微孔和通道渗透,导致腐蚀产物在涂层下方形成并堆积,造成涂层的附着力损失和脱层[3]。因此,需对纯环氧有机涂层进行改性处理以提高其使用寿命与范围。

目前,无机纳米颗粒的掺杂是涂层常用的改性处理方式之一。利用纳米颗粒特殊微小的结构使其能够较均匀地填充在涂层的内部空隙中,改善涂层在固化过程中产生的缺陷,从而提高涂层对金属基体的防护能力[4-5]。钒是一种多价态过渡金属元素,可以形成多种不同类型的钒氧化物和钒酸盐化合物,并且其结构独特而具有较好的催化性能和光电性能,在荧光材料、光激发材料和电池材料等领域中得到广泛运用[6]。钒酸铈(CeVO4)纳米材料具有多样的形貌,如纳米棒、纳米线、纳米片、哑铃状等,形貌的多样性使其表现出更多的功能性[7-10],在涂层防护领域具有潜在的应用价值[11]。Dias 等[12]发现,向混合ZrO2/SiO2溶胶-凝胶涂层中添加富含铈(Ce)的沸石微粒可显著增强防腐的活性成分,这种行为可以通过在酸性条件下从沸石结构中释放Ce(III)来解释。李芝华等[13]通过Ce3+掺杂改性聚苯胺中空微球/环氧(0ANI-Ce3+/E0)涂层,使涂层的耐腐蚀性能得到了极大改善。同时,涂层制备前金属基体的表面前处理极其重要,常见的前处理方法有打磨、抛光、喷砂、碱洗等。前处理方法的不同,可能对涂层附着力、耐腐蚀性等性能有很大影响[14-17]。

本研究通过水热合成法制备CeVO4纳米颗粒,探究CeVO4在环氧涂层改性方面的可行性,并通过对铝合金打磨后碱洗和铝合金直接喷砂处理,研究前处理对铝合金表面钒酸铈改性环氧涂层性能的影响,为进一步拓展CeVO4在腐蚀防护领域的应用提供理论和技术支持。

1 实验部分

1.1 主要原料及仪器

6061 铝合金试样:化学成分(质量分数),Si≤0.5%,Fe≤0.5%,Cu≤0.3%,Mn 0.05%~0.2%,Mg 0.8%~1.2%,Cr≤0.1%,Al余量。

乙二胺四乙酸二钠盐(EDTA)、硝酸铈[Ce(NO3)3]、偏钒酸铵(NH4VO3)、乙醇:分析纯,国药集团化学试剂有限公司;双酚A 型环氧树脂(E44):工业级,蓝星化工新材料股份有限公司无锡树脂厂;聚酰胺651:工业级,南通星辰合成材料有限公司;去离子水:自制。

扫描电子显微镜:ZEISS GEMINI300,德国蔡司;红外光谱测试仪:Frontier,美国0erkinElmer;X 射线衍射仪:D2 0HASER,德国BRUKER;台式低速离心机:HC-3018,安徽中科中佳科学仪器有限公司;电化学工作站:0GSTAT302,瑞士万通;万能电子试验机:0osiTest AT-M,北京时代山峰科技有限公司;真空冷冻干燥机:LGJ-18,北京松源华兴科技发展有限公司;拉拔附着力测试仪:0osiTest AT-M,美国Defersko。

1.2 试样的制备

1.2.1 铝合金表面处理

将一部分铝合金试样用砂纸打磨至1 200 目,然后放在装有碱洗液的烧杯中进行60 ℃超声处理10 min,用吹风机吹干试样,置于干燥皿中备用。将另一部分铝合金试样喷砂至Sa2.5 级,并用酒精与去离子冲洗,吹风机吹干,置于干燥皿中备用。2种不同前处理方式的铝合金宏观形貌如图1 所示。

图1 2种不同前处理方式的铝合金宏观形貌Fig.1 Macro morphology of aluminum alloy with two different methods of pretreatment

1.2.2 钒酸铈的制备

CeVO4粉体可通过简单的水热合成法制备[18]。首先配制溶液A,将1.6 mmol NH4VO3加入到30 mL去离子水中,加热至80 ℃并通过磁力搅拌使其溶解;然后配制溶液B,将1.6 mmol Ce(NO3)3·6H2O 和2.5 mmol EDTA 加入到30 mL 去离子水中,磁力搅拌使其溶解;将上述溶解液A逐滴加入到正在磁力搅拌下的溶解液B中,然后用1.0 mol/L NaOH 溶液调节悬浮液的pH 为10,将配好的溶液转移至聚四氟乙烯高压反应釜中,并置于180 ℃的烘箱中反应24 h;反应结束后,空冷至室温,产物分别用去离子水和无水乙醇各离心洗涤2 次,最后冷冻干燥24 h 后可得到CeVO4粉体。

1.2.3 涂层的制备

采用双组分环氧体系。首先制备组分A,将CeVO4按照比例称取一定质量,超声分散在混合溶剂(二甲苯/正丁醇)中,接着加入一定量的环氧基体(E44),使其搅拌均匀得到组分A,其中CeVO4的添加量为环氧树脂质量的0.5%;固化剂聚酰胺651 为组分B。按照组分A 与组分B 质量比为3∶1投料。将两者充分混合均匀得到涂料,通过抽真空去除气泡后用涂布器涂刷到碱洗和喷砂处理的铝合金上,转移到干燥无尘的通风处室温固化,即得到带防腐涂层的铝合金试样,分别命名为碱洗涂层和喷砂涂层,干燥的涂层厚度控制在(110±5)μm。同时在用砂纸打磨至1 200 目的铝合金表面制备了纯环氧涂层,命名为E0。

1.3 测试与表征

1.3.1 粉体的表征

采用X射线衍射仪(XRD)检测样品的晶体结构,扫描速率为10(°)/min,扫描范围为4°~90°。采用傅立叶变换红外光谱仪(FT-IR)验证样品的成分变化,将样品采用KBr 压片法进行测试,扫描范围4 000~400 cm-1。采用扫描电子显微镜(SEM)对制备的CeVO4微观形貌进行观察。

1.3.2 涂层的性能测试

按照GB/T 2567—2008要求将环氧涂层和CeVO4改性涂层制备出哑铃状样条,采用万能电子试验机对样条的拉伸强度进行测试;参考GB/T 5210—2006采用拉拔附着力测试仪测量涂层与金属基体之间的结合力。

电化学阻抗测试采用三电极体系,铂电极、饱和甘汞电极和待测试样分别作为辅助电极、参比电极和工作电极。测试环境为3.5% NaCl 溶液,温度为室温,浸泡30 min 后开始测量,设置频率为105~0.01 Hz,振幅扰动0.01 V,使用软件ZsimpWin 进行数据拟合。

2 结果与讨论

2.1 钒酸铈的形貌和组织结构

CeVO4纳米颗粒的形貌及结构如图2所示。

由图2(a)可知,CeVO4的所有衍射峰位置均与标准卡片JC0DS No.12-0757 完全一致,属于四方无杂质相的CeVO4[19],可以确定制备的样品为纯四方CeVO4。另外,从图中可以清楚地看出,样品的衍射峰比较尖锐,峰强度比较大,因此可以确定这种CeVO4材料具有良好的结晶度。CeVO4良好的结晶度可能对环氧涂层的性能改善有更好的作用。

由图2(b)的FT-IR光谱可知,3 431 cm-1和1 627 cm-1处有吸收峰,是由水分子间的O—H伸缩弯曲振动引起的;V—O 键的特征峰出现在约798 cm-1处,Ce—O 的特征峰出现在445 cm-1处。这些结果表明CeVO4制备成功[18]。

由图2(c)和(d)的SEM 图可知,CeVO4具有规则的哑铃状结构,尺寸约为1.5 μm,这种特殊的哑铃状结构可能是在CeVO4形成过程中,由纳米棒组装而成。

图2 CeVO4的形貌及结构Fig.2 The morphology and structure of CeVO4

已有文献研究表明[20],钒酸盐纳米棒的生长可由EDTA 通过降低晶体的成核速率和优先吸附在特定晶面上来控制。当EDTA 加入反应液中时,Ce3+会与EDTA 螯合,在室温下形成稳定的络合物[CeEDTA]-;然后在水热条件下,[CeEDTA]-络合物会与HVO42-反应形成CeVO4初级胶体晶核并释放出H+和EDTA4-;之后EDTA4-会优先吸附在CeVO4晶核的(100)和(110)晶面上,使CeVO4晶核沿c轴方向各向异性生长,最终形成纳米棒结构。当足够多的EDTA 加入到反应液中时,反应液中形成的纳米棒表面会被更多的EDTA4-覆盖,因此纳米棒的两端会继续生长,导致分裂形成纳米束,最终形成更大尺寸的结构。上述原理可以解释图2(c)中CeVO4规则的哑铃形结构的形成。

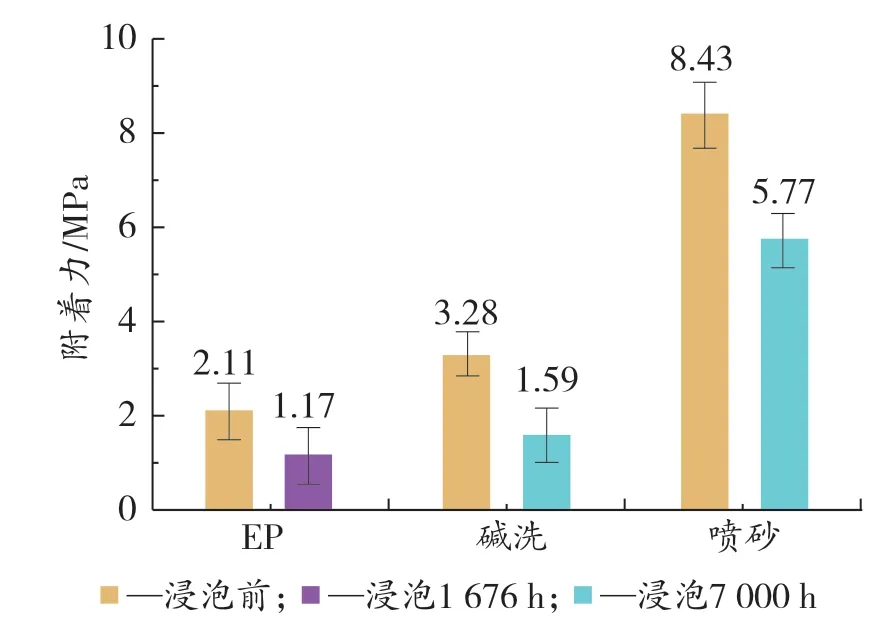

2.2 涂层附着力

本研究对碱洗涂层和喷砂涂层体系在3.5%的NaCl 溶液中浸泡7 000 h 前后和纯环氧涂层浸泡1 676 h前后的附着力进行了测试,结果如图3所示。

图3 纯环氧涂层和2 种涂层体系在3.5%的NaCl 溶液中浸泡前后附着力变化Fig.3 Adhesion change of pure epoxy coating and two coating systems before and after immersing in 3.5% NaCl solution

由图3可知,浸泡前,纯环氧涂层、碱洗涂层、喷砂涂层的附着力分别为2.11 M0a、3.28 M0a、8.43 M0a。该结果表明对铝合金进行喷砂处理有利于改善E0与基材之间的附着力,这可能是铝合金喷砂后比打磨后碱洗表面粗糙度高的原因。而当纯环氧涂层和2种涂层体系浸泡后,附着力均低于其浸泡前涂层的附着力,说明腐蚀介质的渗透会使涂层与基体之间的结合强度降低,腐蚀速率加快,导致涂层的长期耐腐蚀性差。但是喷砂涂层在浸泡后附着力仍达到5.77 M0a,比浸泡前碱洗涂层附着力高,保持着一个较高的附着力,说明喷砂涂层在长期抵挡腐蚀介质的侵入方面具有优势。且纯环氧涂层浸泡后附着力只有1.17 M0a,由此可知,通过CeVO4改性可适当提高涂层的附着力。

2.3 涂层拉伸强度

对纯环氧涂层和CeVO4改性涂层的拉伸强度进行测试,结果如表1所示。

表1 纯环氧涂层与钒酸铈改性涂层的拉伸强度Table 1 Tensile strength of epoxy resin and modified cerium vanadate resin

从表1 可以看出,纯环氧涂层的拉伸强度仅为12.2 M0a。相比之下,CeVO4改性后的涂层抗拉强度有较大提高,其拉伸强度比纯环氧涂层高近4倍。这可以归因于CeVO4特殊的哑铃状结构使其在环氧树脂基体之间产生桥梁连接作用。

2.4 涂层电化学性能

图4 描述了纯环氧涂层、碱洗涂层和喷砂涂层体系在不同浸泡时间下的开路电位(OC0值)[21]。

图4 涂层在3.5%NaCl溶液中浸泡7 000 h过程中的OC0值Fig.4 The OC0 value of the coating after immersed in 3.5%NaCl solution for 7 000 h

由图4 可知,纯环氧涂层的OC0 值从浸泡1 h的-0.73 V 下降到浸泡1 676 h 的-0.946 V。碱洗涂层的OC0值从浸泡1h的-0.572V下降到浸泡2112h的-0.742 V,然后在这个值上下波动,直到它达到浸泡7 000 h 的-0.729 V。而喷砂涂层的OC0 值一直保持在-0.2 V 左右。喷砂涂层的OC0 值始终高于碱洗涂层和纯环氧涂层的,说明喷砂涂层下铝合金基体发生腐蚀的倾向更低。

0.01 Hz处的阻抗模值(|Z|0.01Hz)随浸泡时间的变化如图5所示。

图5 涂层在3.5%NaCl溶液中浸泡7 000 h过程中的低频阻抗模值Fig.5 The low-frequency impedance modulus of the coating immersed in 3.5%NaCl solution for 7 000 h

由图5 可知,碱洗涂层的|Z|0.01Hz值从浸泡1 h 后的1.08×1011Ω·cm2大幅减少到浸泡4 000 h 的2.45×1010Ω·cm2,这是因为涂层中水的渗入导致,然后|Z|0.01Hz值上下波动,直到它达到浸泡7 000 h的2.28×1010Ω·cm2。喷砂涂层的|Z|0.01Hz值在整个浸泡期间始终维持在9.50×1010Ω·cm2左右,说明具备良好的长期耐蚀性能。从纯环氧涂层的数据来看,E0 的|Z|0.01Hz值保持在6.63×108Ω·cm2左右,CeVO4改性涂层的|Z|0.01Hz都比E0 涂层增加2 个数量级。从以上结果可以看出,掺杂CeVO4纳米填料可显著提高环氧涂层的耐腐蚀性,且喷砂处理铝合金后涂层性能更好。

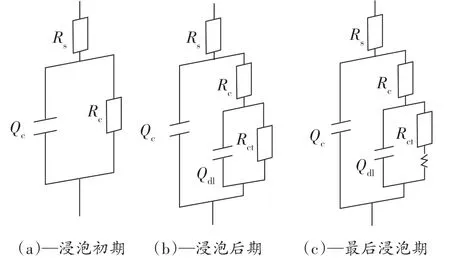

图6 为纯环氧涂层、碱洗涂层和喷砂涂层体系在3.5% NaCl 溶液中的Bode 和Nyquist 图,图中还给出了基于相应等效电路的EIS 结果拟合数据[22-23],等效电路图如图7 所示,其中,Rs为溶液电阻,Qc是涂层的恒相位元件,Rc是涂层电阻,Qdl是双层电容,Rct是电荷转移电阻,Warburg 元件(W)表示电解质通过薄膜的扩散;(a)适用于2 种涂层在初始浸泡期,(b)适用于纯环氧涂层和2 种涂层在最后浸泡期,(c)适用于碱洗涂层与E0 涂层在最后浸泡期的扩散电阻腐蚀行为。

图6 不同浸泡时间2种涂层体系在3.5%NaCl溶液中的EIS曲线Fig.6 EIS curves of two coatings with different immersion times in 3.5%NaCl solution

图7 涂层/铝合金系统交流阻抗的等效电路Fig.7 Equivalent circuit of AC impedance of coating/aluminum alloy system

由图6 可知,在浸泡初期(1 h),纯环氧涂层就出现了2 个时间常数,相位角30°左右,而通过CeVO4改性的样品的|Z|0.01Hz值都在1.13×1011Ω·cm2左右,相位角都接近75°,保持着一个良好的耐蚀性。在浸泡432 h后,喷砂涂层的|Z|0.01Hz值开始比碱洗涂层的高,0.01 Hz 处的相位角都下降到60°左右,E0 相位角已降到20°附近,耐蚀性能明显最差。在浸泡4 000 h后,碱洗涂层的相位角降到40°左右,表明其涂层屏蔽性能下降,腐蚀介质通过涂层向金属界面渗透,而喷砂涂层相位角在50°左右,仍然能够很好地保护金属基体免受腐蚀。在浸泡后期(7 000 h),碱洗涂层在0.01 Hz 处的相位角下降到35°左右,而喷砂涂层在0.01 Hz 处的相位角下降到45°左右,涂层的屏蔽性能逐渐下降,由此可以得到初步的结果,涂层体系的耐腐蚀性能符合喷砂涂层≥碱洗涂层≥E0涂层的顺序。涂层耐腐蚀性好的原因可能是CeVO4的引入有效减少了涂层内部的缺陷,提高了涂层的致密性,有效阻碍了腐蚀介质到达涂层/基体界面渗透路径。并且喷砂涂层与铝合金附着力更强,使得CeVO4改性环氧涂层的效果更好,增强了铝合金表面的保护作用。

为了进一步分析涂层的腐蚀机理,对图7的等效电路EIS数据进行拟合,结果如图8所示。一般来说,较高的涂层电阻(Rc)说明水、O2等腐蚀介质对涂层的渗透程度较低,未出现电荷转移电阻(Rct)或者Rct越大说明金属防腐性能越好[24]。

图8 电化学数据随浸泡时间的变化Fig.8 0lot of electrochemical fit data versus time

由图8(a)可知,对于喷砂涂层,浸泡7 000 h后Rc一直在3.08×1011Ω·cm2上下波动,没有大幅度的下降。相比之下,碱洗涂层的Rc随浸泡的延长呈现出2个阶段:从浸泡1 h的5.98×1011Ω·cm2缓慢下降到浸泡4 000 h 的1.55×1010Ω·cm2,随后迅速下降到5 000 h的2.34×106Ω·cm2,这可能是因为腐蚀介质渗透至涂层与金属界面,并在界面处的快速渗透扩展有关。而从E0 的数据可知,E0 涂层在浸泡1 676 h 时,其Rc为2.70×107Ω·cm2,Rct为1.47×107Ω·cm2。从整个浸泡期的Rc数据分析可知,喷砂涂层耐蚀性能优于碱洗涂层更优于E0。而在整个7 000 h 浸泡期间,从Rct数据可以看出,喷砂涂层没有出现Rct,这也可以说明喷砂涂层耐蚀性能优于碱洗涂层和E0涂层。

2.5 涂层长期浸泡后宏观形貌

纯环氧涂层在3.5% NaCl 溶液中浸泡1 676 h 后与CeVO4改性涂层在3.5% NaCl 溶液中浸泡7 000 h后的宏观形貌如图9所示。

图9 涂层在3.5%NaCl溶液中浸泡后宏观形貌Fig.9 Macro morphology of the coating after immersed in 3.5wt.%NaCl solution

从图9 可以看出,E0 涂层表面在浸泡1 676 h 后已出现大量腐蚀点,而碱洗涂层出现少量的腐蚀点,腐蚀情况轻微,表明通过CeVO4改性的环氧涂层能够有效地保护基体;喷砂涂层基本没有任何腐蚀现象,说明钒酸铈改性环氧涂层可有效保护基体铝合金,并且对铝合金进行磨砂处理比打磨后碱洗耐腐蚀性更好。

2.6 腐蚀机理分析

涂层的防腐机理如图10 所示。可以看出,环氧涂层内部由于固化收缩会诱发许多裂纹,易使腐蚀介质穿透缺陷部位,直至最终到达碳钢表面形成腐蚀产物。相比之下,通过CeVO4改性后可较好地填补环氧树脂涂料中的裂缝,形成一定的迷宫效应,减少腐蚀介质的扩散路径,缓解金属的腐蚀。并且通过喷砂处理的金属表面存在较多的凹凸界面,可以更有效地与环氧涂层交互相接,利用CeVO4哑铃状的特殊结构,形成稳定的桥梁,提高界面附着力强度。

图10 不同涂层的防腐蚀机理Fig.10 Anti-corrosion mechanism of different coatings

3 结语

采用水热合成法成功制备了具有哑铃状的CeVO4粉体,且CeVO4的结晶度较好,具有规则的哑铃状结构,是由许多纳米棒组装而成,尺寸约为1.5 μm。和纯环氧涂层相比,采用CeVO4改性的环氧涂层能够有效填补涂层在固化过程中产生的微裂纹、缺陷,提高涂层的屏蔽性能,提高缓蚀效果。对铝合金基体进行喷砂和打磨后碱洗的不同前处理,对涂层的性能也有一定影响,其中,喷砂处理后能大幅提升涂层附着力、耐腐蚀性等。通过实验结果还可以看出,利用某些特殊的哑铃状等棒状结构可以显著提升环氧树脂的性能,并且在较为合适的粗糙度表面,其附着力等效果更佳。