新型非离子水性环氧分散体的制备及性能研究

张汉青,陈 力,祝宝英,梁晟源,胡 中,许 飞,刘汉功,刘 明,左慧明,胡东波

(中海油常州涂料化工研究院有限公司,江苏常州 213016)

水性环氧分散体以水作为主要分散介质,成本低且低毒无味,对人体健康和环境无害,已成为涂料环保化发展重要趋势之一。双组分水性环氧涂料广泛用于船舶、交通、工业防护等防腐领域,具有良好的附着力、耐化学性及盐雾性能。因此,近些年来已然成为人们的关注焦点[1-2]。

目前,工业上双组分体系用环氧树脂的水性化主要采用的是“相反转”法,此方法制备工艺简单,成本较低,所得水性环氧分散体粒径及稳定性较佳[3-4]。早期研究人员一般通过引入亲水基团制备离子型环氧分散体,其工艺相对简单,稳定性较高,但不耐酸碱,成膜时容易在基材表面形成闪蚀,且与固化剂的相容性有限,在一定程度上限制了它的应用[5-6],而非离子型环氧分散体则能够较好地避免上述问题。目前这类非离子乳化剂多数采用环氧树脂与聚乙二醇的反应产物,此方法需在高温下加入催化剂,合成条件较为苛刻,反应效率低;或者是通过聚乙二醇二缩水甘油醚类物质对环氧进行扩链,此方法加入的中和剂会影响最终分散体的贮存稳定性;或者是利用酸酐为扩链剂,与聚乙二醇类物质和环氧树脂发生加成反应,其能够提高反应效率,但生产工艺复杂,反应副产物较多,并且引入的亲水链段较多,容易影响固化涂膜综合性能[7-9]。因此,合成高效的非离子型乳化剂是环氧树脂水性化的关键技术。

本文以聚醚胺与环氧树脂反应合成反应型非离子型两亲性化合物,以此作为乳化剂树脂,采用“相反转”法乳化环氧树脂E20。通过测试分散体的稀释稳定性、机械稳定性、贮存稳定性和粒径来判断乳化剂乳化效果,并考察了乳化剂用量、乳化温度、转速、不同助溶剂等对分散体粒径及其稳定性的影响。

1 实验部分

1.1 原料与仪器

1.1.1 主要原材料

环氧树脂E51、环氧树脂E20:工业级,南亚环氧树脂(昆山)有限公司;聚醚胺M1000、聚醚胺M2000、聚醚胺M3000:工业级,市售;苯甲醇、丙二醇甲醚、丙二醇丁醚、正丁醇:工业级,天津市大茂化学试剂厂。

水性环氧树脂分散体A、B:工业级,市售;水性环氧固化剂树脂CTW-6061:工业级,中海油常州环保涂料有限公司;消泡剂BYK 024、流平剂BYK 331:工业级,毕克化学;增稠剂RHEOLATE 299、防闪锈FA179:工业级,海名斯德谦;分散剂AFCONA-4560:工业级,原埃夫科纳;磷钼酸锌Z0M:工业级,广西新晶科技有限公司;沉淀硫酸钡:工业级,南风集团;高岭土5S:工业级,山西琚丰;炭黑:工业级,德固赛;超细滑石粉:工业级,桂林龙胜日升超细滑石粉有限公司;钛白粉Ti-0ure R-902:工业级,科慕。

1.1.2 仪器及设备

VERTEX 70 型傅立叶变换红外光谱仪:德国Bruker 公司;Mastersizer 3000 型超高速智能粒度分析仪:英国马尔文仪器有限公司;NDJ-1S 型旋转黏度计:上海平轩科学仪器有限公司;AVANCE III HD 400M 型核磁共振仪:德国Bruker 公司;ML503/02 型电子天平:梅特勒-托利多仪器(上海)有限公司;DZF-6210 型真空干燥箱:上海精宏实验设备有限公司;T25 型数显分散机:艾卡(广州)仪器设备有限公司;JFS-550T 型研磨机:上海赛杰化工设备有限公司;ZNHW-1000 型智能数显电热套:常州亚旺仪器有限公司。

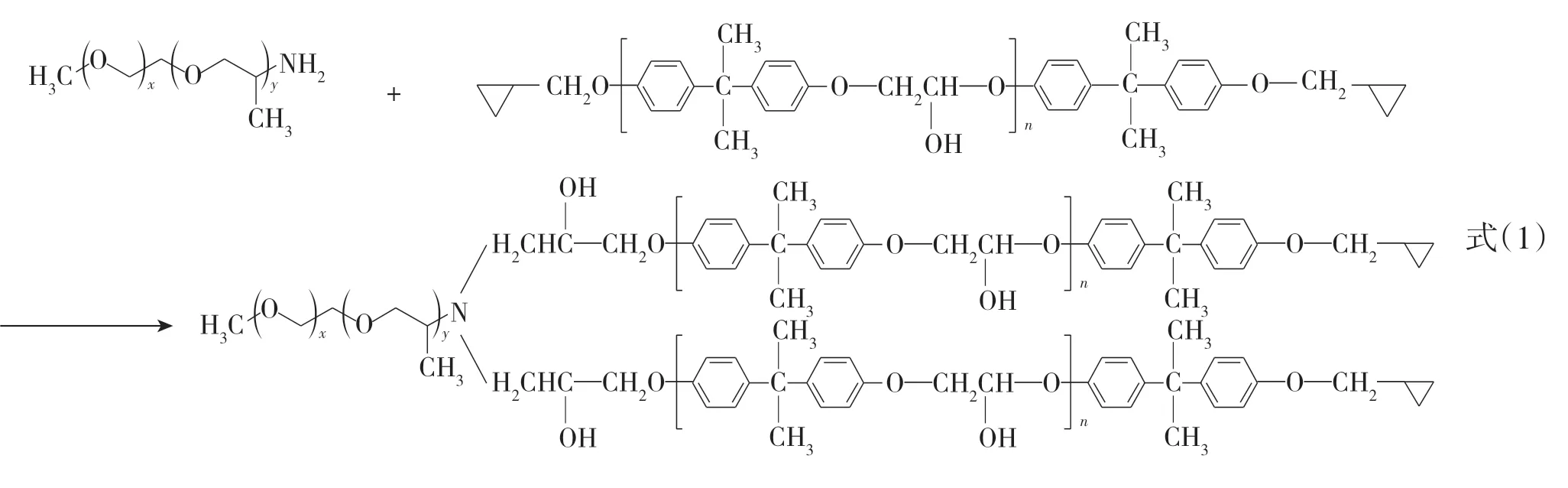

1.2 非离子型水性环氧乳化剂的制备

(1)称取一定量的环氧树脂E51 置于四口烧瓶中,丙二醇甲醚作为溶剂,升高温度至60~70 ℃,搅拌使环氧树脂溶解均匀。

(2)加入不同比例的聚醚胺,升温至100~110 ℃,搅拌反应3 h 后测胺值,待胺值接近于理论值并不再下降后,降温出料,得到淡黄色透明水性环氧乳化剂,其合成路线如式(1)所示。

1.3 水性环氧分散体的制备

在四口烧瓶中加入适量的上述乳化剂、环氧树脂E20、一定量的助溶剂,混合均匀后加热至80~90 ℃溶解,待体系熔融均匀后,在高速分散的情况下向体系中分批加去离子水,搅拌60 min 左右,得到乳白色的水性环氧分散体。

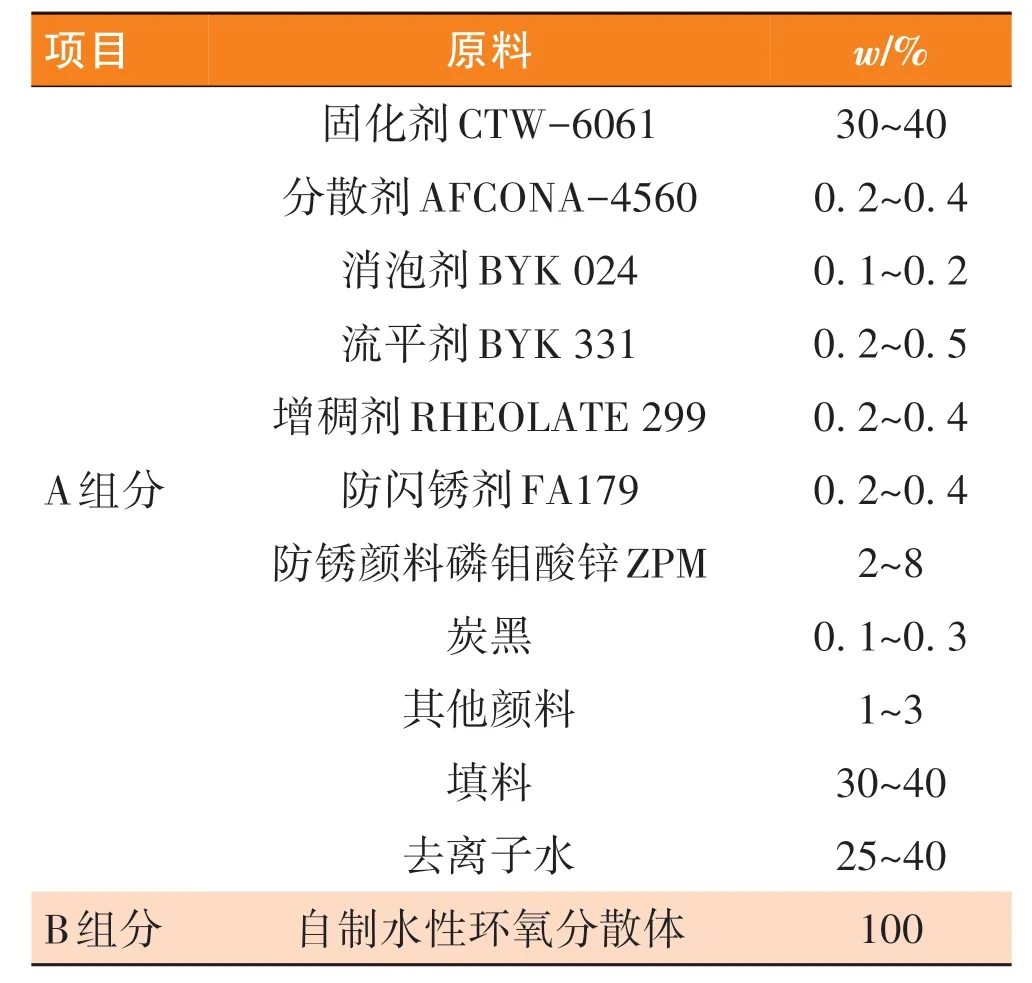

1.4 双组分水性环氧涂料的制备

根据表1 的配方将水性环氧固化剂树脂与各种助剂、颜填料和去离子水高速搅拌均匀,研磨分散至刮板细度<30 μm 后静置消泡,最后过滤出料作为双组分水性环氧涂料的A 组分。将A 组分与自制水性环氧分散体按配比混合均匀后,压缩空气喷涂,室温表干后10 min,然后80 ℃,30 min。作为对比,分别用市售水性环氧分散体A 和B 配漆制板,干膜厚度均控制在40~50 μm。

表1 双组分水性环氧涂料配方Table 1 Formulation of two-component waterborne epoxy coating

1.5 分析与测试

1.5.1 红外表征

采用傅立叶变换红外光谱仪进行红外表征。

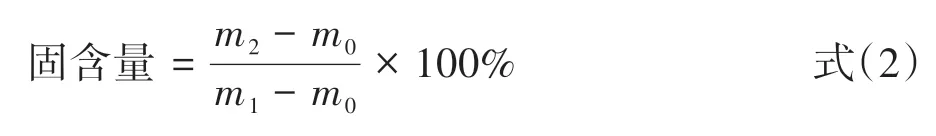

1.5.2 固含量

非离子型水性环氧分散体的固含量参考GB 1725—2007 进行测试和计算。具体操作方法如下:记干净的容器质量为m0,然后称取约1.5 g 环氧分散体于容器中,让分散体在容器表面自然铺展,准确称量质量为m1,在(120±5)℃温度下烘烤1 h,然后冷却至室温称重,记其质量为m2。按式(2)计算固含量。

1.5.3 分散体的粒径

采用超高速智能粒度分析仪进行。在测试分散体粒径前,需要用去离子水将其稀释至质量分数为0.5%,在超声波条件下将其混合均匀,在(25±0.1)℃下进行测试。

1.5.4 常规性能

胺值:按照DL/T 5193—2004,采用高氯酸-冰醋酸法进行测定。

黏度:按照GB/T 22314—2008,采用旋转黏度计进行测定(25 ℃)。

1.5.5 水性环氧分散体稳定性

稀释稳定性:取一定量的分散体用去离子水稀释至固含量为5%左右,将稀释后的分散体置于样品管中,静止3 d后观察有无分层、沉淀发生。

机械稳定性:采用120 目过滤网过滤分散体置于样品桶中,对其进行高速搅拌,搅拌速度为3 000 r/min,搅拌30 min 后观察有无絮状或者颗粒产生。

贮存稳定性:取一定量的分散体置于80 mL 样品瓶中,过滤后置于50 ℃烘箱中,15 d 后观察分散体的细度、有无沉底和分层现象。

1.5.6 涂膜性能

按GB/T 1728—1979 测试涂膜干燥时间;按GB/T 1731—1993 测试涂膜柔韧性;按GB/T 9286—1998测试涂膜附着力;按GB/T 6739—2006测试涂膜铅笔硬度;按GB/T 1732—1993 测试涂膜耐冲击性;按GB/T 1733—1993测试涂膜耐水性;按GB/T 1771—2007测试涂膜耐盐雾性。

2 结果与讨论

2.1 非离子型环氧乳化剂的红外表征

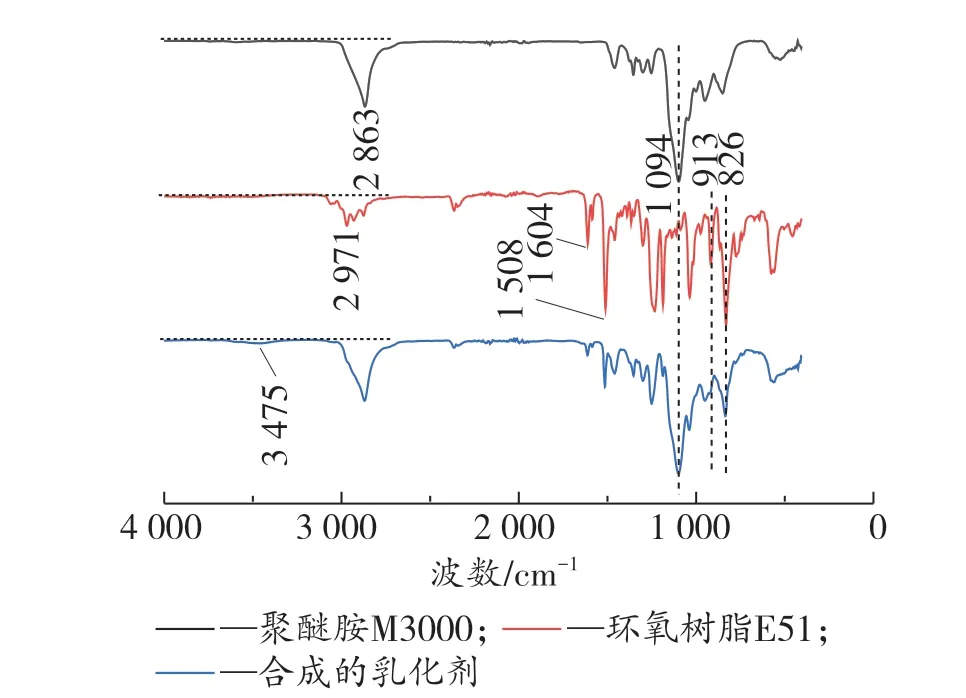

聚醚胺M3000、E51 环氧树脂和合成非离子环氧乳化剂的红外光谱如图1所示。

图1 E51、M3000和合成的乳化剂的红外光谱Fig.1 Infrared spectra of epoxy resin E51,polyether amine M3000 and emulsifier

由图1 可知:环氧树脂E51 中的环氧特征峰在913 cm-1和826 cm-1处,2 971 cm-1处为饱和碳氢键的吸收峰,2 863 cm-1处为甲基亚甲基的吸收峰,在1 604 cm-1和1 508 cm-1是苯环骨架的吸收峰。而聚醚胺M3000 中的C—O—C 伸缩振动峰在1 094 cm-1处,另外,3 543 cm-1和3 380 cm-1是NH2的对称伸缩振动峰,在1 645 cm-1处为C—N 键的伸缩振动峰,此峰理论上强度大,但本图出峰强度极弱[10-11]。对照合成乳化剂的红外谱图发现在913 cm-1和826 cm-1处的环氧特征峰明显减弱,在3 475 cm-1处的羟基峰明显增强,且出现1 094 cm-1处的C—O—C 的伸缩振动特征峰,与反应机理相符,说明非离子型乳化剂由E51与聚醚胺M3000接枝反应制得。

2.2 不同乳化剂对水性环氧分散体的影响

分别以聚醚胺M1000、M2000、M3000 与环氧树脂E51 反应,合成HLB 值不同的3 种乳化剂,分别乳化环氧树脂E20,乳化剂用量占比都为14%,研究不同乳化剂对环氧树脂分散体粒径、黏度和稳定性的影响,结果如表2所示。

表2 不同乳化剂对环氧分散体粒径、黏度和稳定性的影响Table 2 Effect of particle size,viscosity and mechanical stability on different hydrophilic emulsion

由表2 可知:使用3 种不同聚醚胺扩链的乳化剂最终对分散体的粒径、黏度和稳定性有较大的影响。随着所用聚醚胺相对分子质量的增大,分散体粒径减小,机械稳定性提高。这是由于聚醚胺M3000 的亲水链段含量较高,能够在水油界面处形成高强度的界面膜从而保证分散体的稳定性,而具有较短亲水链段的聚醚胺M1000、M2000则导致乳化剂疏水性太强而难以形成稳定的“水包油”型分散体[12]。另外,通常情况下,高效乳化剂的HLB 值应大于12,因此,选用聚醚胺M3000 和环氧树脂E51 作为制备乳化剂的原料。

2.3 乳化剂用量对水性环氧分散体的影响

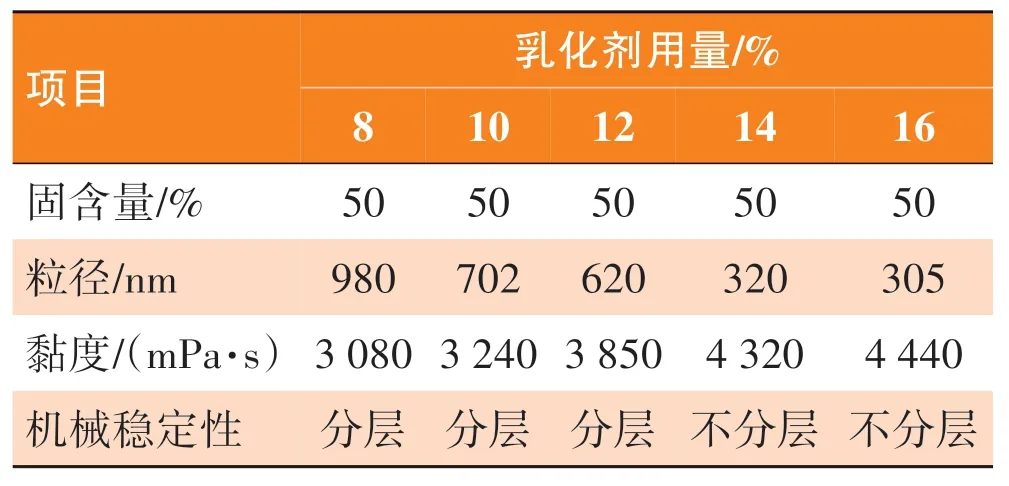

以聚醚胺M3000 与环氧树脂E51 的加成物为环氧树脂E20 的乳化剂,采用相同的乳化工艺,不同的乳化剂用量通过“相反转”法乳化环氧树脂E20,乳化剂用量为8%、10%、12%、14%、16%(以固体质量计),考察乳化剂用量对分散体稳定性的影响,结果如表3所示。

表3 乳化剂用量对水性环氧分散体性能的影响Table 3 Effect of emulsifier content on waterborne epoxy resin emulsion

由表3 可知:随着乳化剂用量的增加,分散体粒径减小、黏度增大、机械稳定性提高。根据Stoke定律,分散体的粒径越小,分布越窄,沉降速度越慢,分散体越稳定,能够与固化剂迅速反应完全,得到更为致密的涂膜。较小的粒径需要较多的乳化剂,形成更多的胶粒,更容易通过氢键结合在一起,黏度随之增大,但较多的乳化剂用量会影响涂膜的硬度[13]。因此,该环氧乳化剂的用量在14%以上较为合适。

2.4 乳化温度对分散体粒径和稳定性的影响

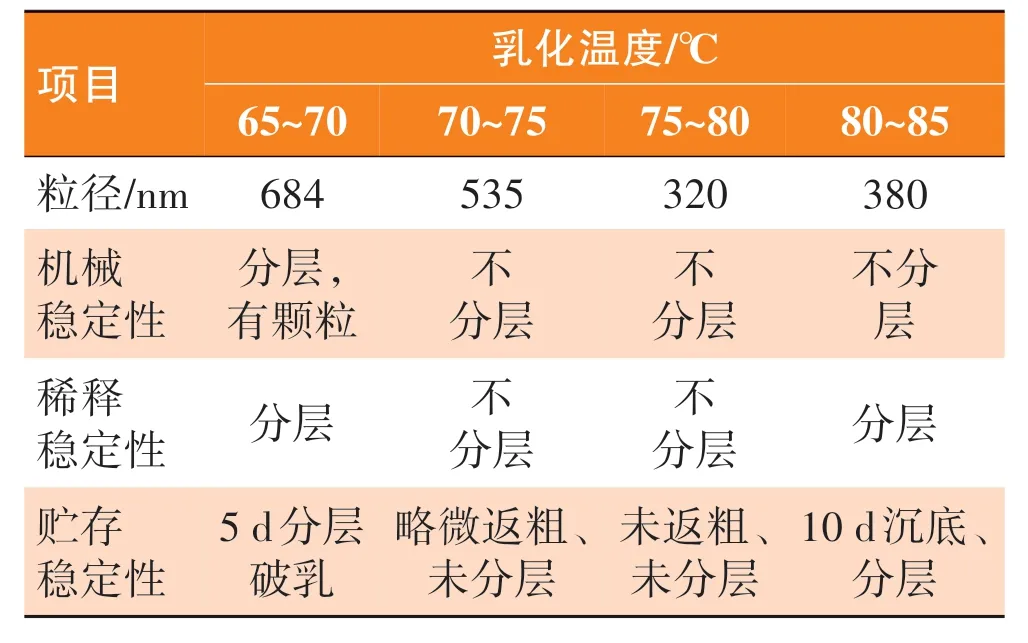

在其他条件保持不变的前提下,研究不同的乳化温度对环氧乳液粒径的影响,结果如表4所示。

表4 乳化温度对乳液粒径和稳定性的影响Table 4 Effect of emulsification temperature on particle size and stability of emulsion

由表4 可知:当乳化温度为70~80 ℃时,分散体粒径和稳定性受温度的影响不大,乳化效果最佳。当温度低于70 ℃时,由于环氧树脂E20 的软化点为64~76 ℃,导致树脂熔融时间长,乳化效果较差,分散体粒径较大。当温度高于80 ℃时,分散体粒子运动速度加快,增大了粒子直接碰撞、融合、聚集的几率,导致分散体粒径加大且稳定性下降。同时,乳化剂浊点对乳化效果也具有一定的影响[14]。因综上所述,该环氧分散体的最佳乳化温度在75~80 ℃。

2.5 转速对分散体粒径和稳定性的影响

在其他条件保持不变的前提下,研究不同的转速对环氧分散体粒径和稳定性的影响,结果如表5所示。

表5 转速对分散体粒径和稳定性的影响Table 5 Effect of rotation speed on particle size and stability of emulsion

根据拉普拉斯公式,界面弯曲会导致附加压力Δp=2γ/R(γ—界面张力,R—液滴半径)产生,因此,对于非自乳化体系而言,外界必须提供足够的能量以克服分散体形成过程中能量的增加。当转速较低时,剪切力所提供的能量不足以支持界面能的增加,因此得到的分散体粒径偏大。随着转速的增大,粒径呈减少的趋势,但过高的转速,一方面会破化乳化剂分子间的氢键,导致粒径尺寸偏大;另一方面会增大粒径间的相互碰撞,造成油/水乳化剂分子界面膜的破坏[15]。因此,本体系中乳化较为合适的转速应控制在3 000~3 500 r/min。

2.6 助溶剂对分散体粒径和稳定性的影响

其他条件保持不变,助溶剂添加量为5%的前提下,研究不同的助溶剂对环氧分散体粒径和稳定性的影响,结果如表6所示。

表6 助溶剂对分散体粒径和稳定性的影响Table 6 Effect of cosolvents on particle size and stability of emulsion

由表6 可知:助溶剂类型对分散体的粒径和稳定性影响较大。当苯甲醇和正丁醇作为助溶剂时,分散体的粒径较大,乳化效果不佳,且稳定性较差,这是由于环氧树脂E20 在此类溶剂中的溶解度较低。而丙二醇甲醚和丙二醇丁醚作为助溶剂时,乳化效较好,这是由于此类溶剂相对亲水,环氧树脂E20 在此类溶剂中的溶解度较高。另外,丙二醇丁醚的HLB 值接近于水油之间,且丙二醇丁醚的毒性更低,因此本实验选用丙二醇丁醚作为环氧乳液的助溶剂。

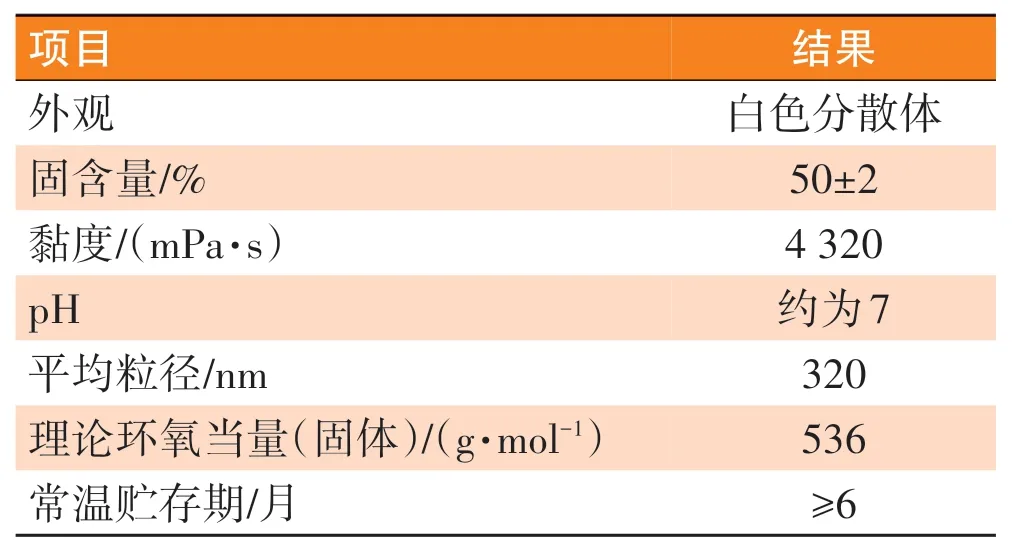

2.7 非离子型水性环氧分散体的性能参数

以聚醚胺M3000 与环氧树脂E51 的加成物作为E20 的乳化剂,在乳化剂用量为14%、乳化温度75~80 ℃、转速为3 000~3 500 r/min、添加5%的丙二醇丁醚的情况下制备的非离子型水性环氧分散体的性能参数如表7所示。

表7 非离子型水性环氧分散体的性能参数Table 7 Properties parameter of non-ionic waterborne epoxy resin emulsion

2.8 涂膜的性能

采用CTW-6061 环氧固化剂分别与自制环氧分散体、市售环氧分散体A、B 固化成膜,涂膜的性能见表8。

由表8 可知:自制水性环氧分散体与CTW-6061环氧固化剂的固化涂膜性能优异,在柔韧性、铅笔硬度、耐水性、耐冲击性及耐盐雾性等方面都优于同类型的市售水性环氧分散体产品。处于乳化剂树脂支链的聚醚链段,在固化过程中可一定程度的“迁移”,能够有效“隔离”环氧树脂分子内刚性的苯环结构,提高了涂膜的耐冲击性和柔韧性;另外,此合成方法中不存在副反应,未使用中和剂进行中和,且合成的环氧乳化剂主链结构与环氧树脂结构相似,可降低亲水链段的用量,提高涂膜的耐水性[16]。通过对比发现:自制水性环氧分散体与市售水性环氧固化剂固化涂膜中性盐雾达到480 h,说明该环氧树脂固化物具有优良的耐防腐性能。

表8 涂膜的性能Table 8 Performance of films

3 结语

(1)本文成功地采用聚醚胺M3000 与环氧树脂E51反应合成反应型非离子两亲性化合物,作为环氧树脂E20的乳化剂,通过“相反转”法制备水性环氧分散体。

(2)水性环氧树脂分散体的最佳合成工艺为:乳化剂用量为14%、乳化温度75~80 ℃、转速为3 000~3 500 r/min、添加5%的丙二醇丁醚助溶剂,制备分散体的平均粒径为320 nm、黏度为4 320 m0a·s,具有优异的贮存稳定性。

(3)采用自制的水性环氧分散体与市售CTW-6061 环氧固化剂固化成膜,涂膜具有优异的柔韧性、附着力、硬度、耐水性及中性盐雾等性能,为环氧树脂水性化研究提供了很好的参考依据。