基于LoRa传输的高精度水温差监测系统

胡祥翱,董冲,方挺,印华,张修成,袁东祥

(安徽工业大学电气与信息工程学院,安徽 马鞍山 243032)

0 引言

高炉炼铁是当代炼铁的主要方式,保障高炉长寿是炼铁过程中的一个重要课题,炼铁的水平直接标志着一个国家工业化水平的强弱。高炉热负荷是判断高炉安全性的重要指标之一,高炉热负荷主要与高炉出铁口冷却壁水温差和水流量有关,所以对水温差进行有效监测至关重要。本文设计了一种基于远距离无线通信(Long Range Radio,LoRa)的水温差监测系统,通过对高炉出铁口水温差的有效监测,判断高炉的运行情况。

传统的高炉冷却壁进出口水温差采用DS18B20温度传感器,该类传感器体积小,使用方便,大多用于空间较小的设备中[1-2]。但该类温度传感器精度较低,仅为±0.5 ℃。本文设计的系统选用PT1000作为温度传感器,再通过A/D转换模块进行模数转换,得到水温差数据,精度可达0.01 ℃,可较好满足实际工程的要求。

高炉冷却壁水温差监测系统的温度传递方式包括有线传输和无线传输,有线传输是通过电缆传输温度信号,但钢厂现场环境较复杂,安装布线不便,故采用LoRa技术作为该系统的信息传递方式[3]。LoRa相比于其他无线通信方式,具有低功耗、低成本、远距离等特点,所以LoRa更符合本系统的设计要求。

1 系统总体结构

高精度的水温差监测系统主要有温度采集模块和无线数据接收终端模块,温度采集模块分为主机和从机,温度采集主机和温度采集从机分别独立采集高炉冷却壁进水口和出水口的温度数据,温度采集从机采集到温度数据后通过LoRa将温度数据发送给温度采集主机,温度采集主机将收集到的数据、采集到的两点的温度和相应的温度差数据通过LoRa发送到数据接收终端。

系统总体结构如图1所示,该系统采用STM32L151作为主控芯片,温度采集模块主要包括铂热电阻PT1000、A/D转换电路、电源电路、LoRa传输模块、OLED显示模块。无线数据接收终端硬件主要包括电源模块,LoRa无线传输模块,MCU主芯片,其中电源模块主要采用USB进行供电。

图1 系统总体结构框图

2 测温系统的硬件设计

首先对高炉冷却壁安装无线测温节点,测温仪表对高炉水温差进行高精度监测,然后通过LoRa传输发送给数据终端。某钢现场工作环境较为复杂,因此系统硬件设计比较关键,硬件系统主要包括电源电路,因此PT1000温度传感器的改进式比率电桥电路,A/D转换模块,LoRa传输模块,系统采用STM32L151作为主控芯片。

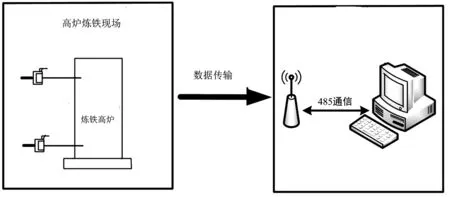

2.1 电源电路

测温仪表采用锂电池进行供电,电池容量高达3 000 mAh,电压大概为4.6 V,而测温仪表上的A/D转换模块、处理器工作电压为3.3 V,需要稳压电路使锂电池输出电压稳定在3.3 V,因此采用RT9193-33升降压芯片作为锂电池电源稳压芯片。根据RT9193升降压芯片数据手册,对测温仪表电路进行设计,原理图如图2所示。RT9193-33允许工作电压范围为2.5~5.5 V,可使用陶瓷电容器,能耗低,锂电池电压即使低于3.3 V,也能保障电路的正常运行。

图2 降压电路原理图

2.2 PT1000高精度测温

铂热电阻在测温系统中有着很广泛的应用,铂热电阻RTD温度与阻值变化成线性关系。RTD阻值较小,在复杂的测量环境中,易受附加电阻影响,常用的RTD测温电路是桥式测温电路。常见的铂热电阻RTD温度传感器有PT1000和PT100。由于PT1000温度随阻值变化比PT100更加明显,因此PT1000精度更高,更适用于工业温度测量中。根据铂热电阻温度特性[4]:

当温度在-200~0 ℃ 时,

Rt=R0[1+At+Bt2+C(t-100)t3]

(1)

当温度在0~650 ℃ 时,

Rt=R0(1+At+Bt2)

(2)

式中:t为温度;Rt为在t℃ 时铂热电阻的阻值;R0为0 ℃时铂热电阻阻值;A、B、C均为常量。

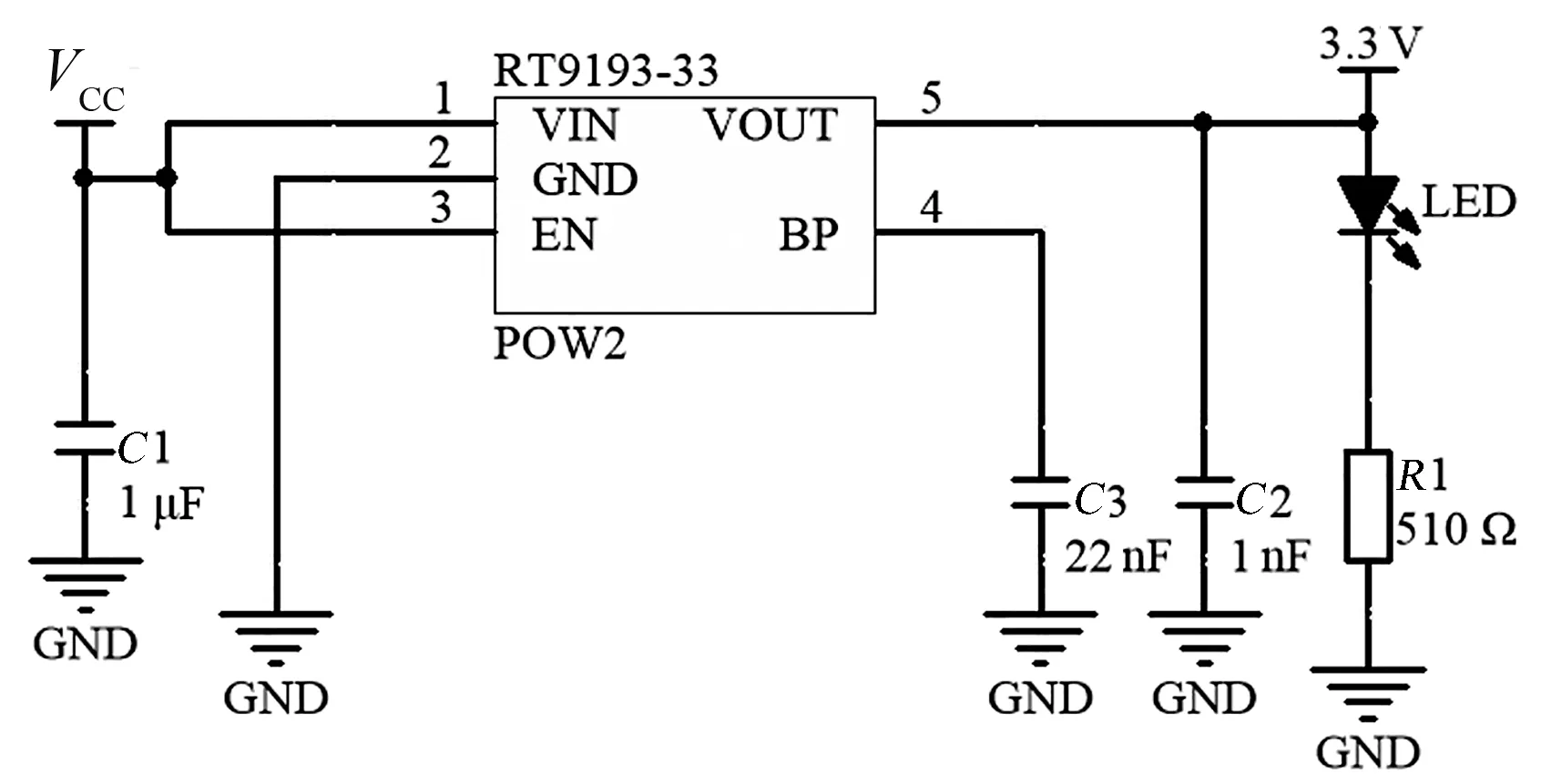

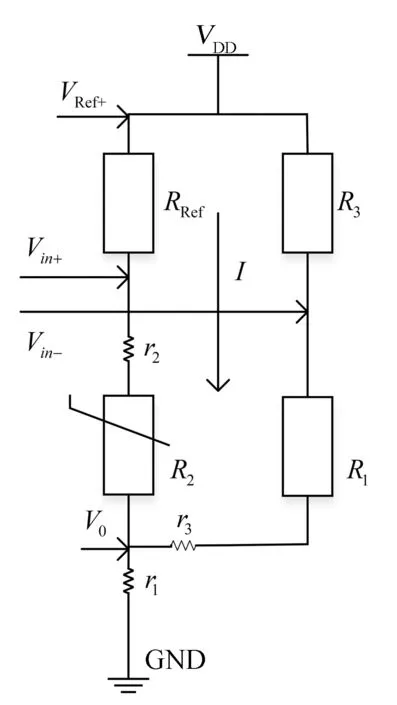

图3是普通电桥电路的结构,根据PT1000的阻值特性,在0 ℃时,ΔV=Vin+-Vin-=0,则温度不等于0 ℃时,电桥输出电压差不为0,通过测量电压差和电桥中电流值就能计算铂热电阻PT1000(R2)的阻值,再根据铂热电阻PT1000与温度的对应关系即可测量出对应的温度。VRef为电压源提供的参考电压。图中的铂热电阻PT1000采用的是二线制,结构较简单,但具有明显的缺陷(将铂热电阻PT1000接入电路时,引入的接线电阻会导致测量误差,电桥的输出与铂热电阻PT1000不成线性关系),为了保证参考电压VRef的稳定输出,该电桥电路需采用精密电压源,经济成本较大。

图3 普通电桥电路

为了提高精度,降低成本,基于普通电桥电路设计了一种改进式比率电桥电路,设计电路如图4所示。

图4 改进式比率电桥电路

改进式比率电桥电路采用三线制接法,将PT1000(R2)一端引出3根线,电阻分别为r1、r2、r3[5-6],改进式比率电桥电路与普通电桥电路最大的区别就是A/D转换模块的参考电压采用的是RRef两端电压,增强了铂热电阻PT1000阻值与A/D转换模块的线性关系。输出表达式为

Vin+=IR2+Ir2+V0

(3)

(4)

ΔV=Vin+-Vin-=IR2+Ir2-

(5)

式中I为电桥电路的电流。

铂热电阻PT1000的3根导线长度相同,且r1=r2=r3,在温度为0 ℃时,铂热电阻PT1000(R2)阻值为R0,由电桥平衡:R3=RRef,R1=R2=R0,所以式(5)可简化为

(6)

由于RRef+R1≫r,因此几乎可以消除接线电阻r的影响,从而提高测温系统的测量精度,同时也可以减小经济成本。

由式(6)可知,改进式比率电桥电路中基本消除了接线电阻的影响。A/D转换模块与铂热电阻PT1000对应的关系为

(7)

2.3 A/D转换电路

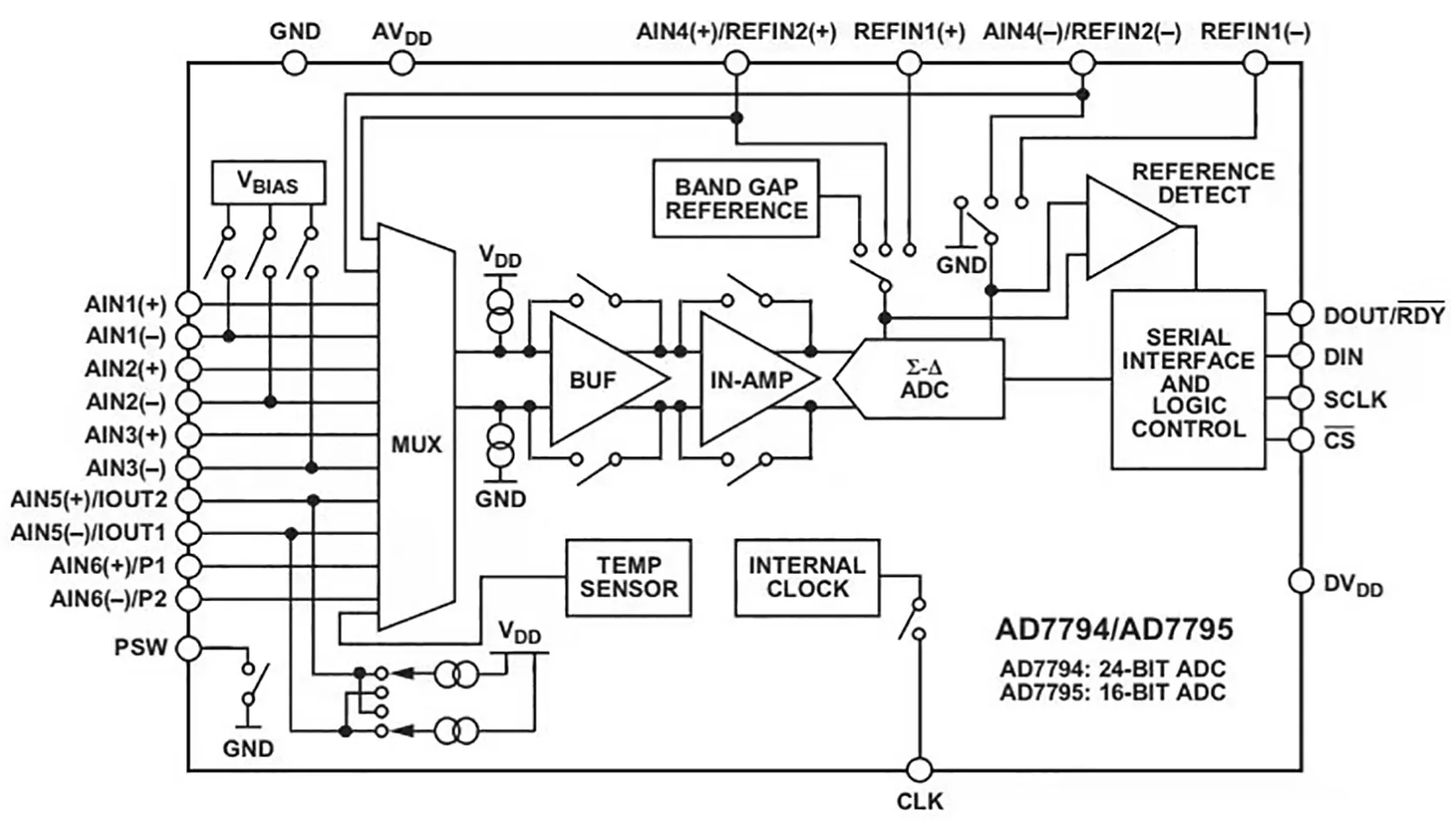

由于铂热电阻PT1000温度传感器检测的是模拟量,而MCU单片机是数字模块,需要用一个A/D转换模块将模拟量转化为数字量,该系统需采用AD7794数模转换芯片进行数模转换[3]。它有6个模拟输入通道,电源供电电压在2.7~5.5 V,具有低功耗、低噪声等特性。在省电模式下,电流功耗低于1 μA,根据AD7794数据手册,可以通过调节程序来调节恒流源的大小。AD7794与DSP、SPI、MICROWARE兼容。图5为AD7794功能框图。

图5 AD7794功能框图

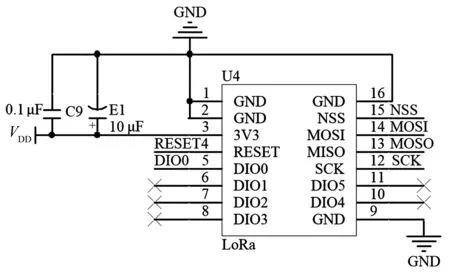

2.4 通信模块

高炉炼铁现场环境复杂、电磁干扰严重,而且主控室与高炉距离远,因此选择LoRa模块作为无线通信模块。LoRa模块具有低功耗,超远有效通信距离等特点[7],在空旷的场地理论通讯距离为15 km,SPI通信接口,可直接连接各种单片机使用[5]。图6为LoRa模块原理图。从机通过LoRa将数据传输给主机。主机将两点的温度差数据再通过LoRa传输给无线数据终端。

图6 LoRa模块原理图

3 测温系统的软件设计

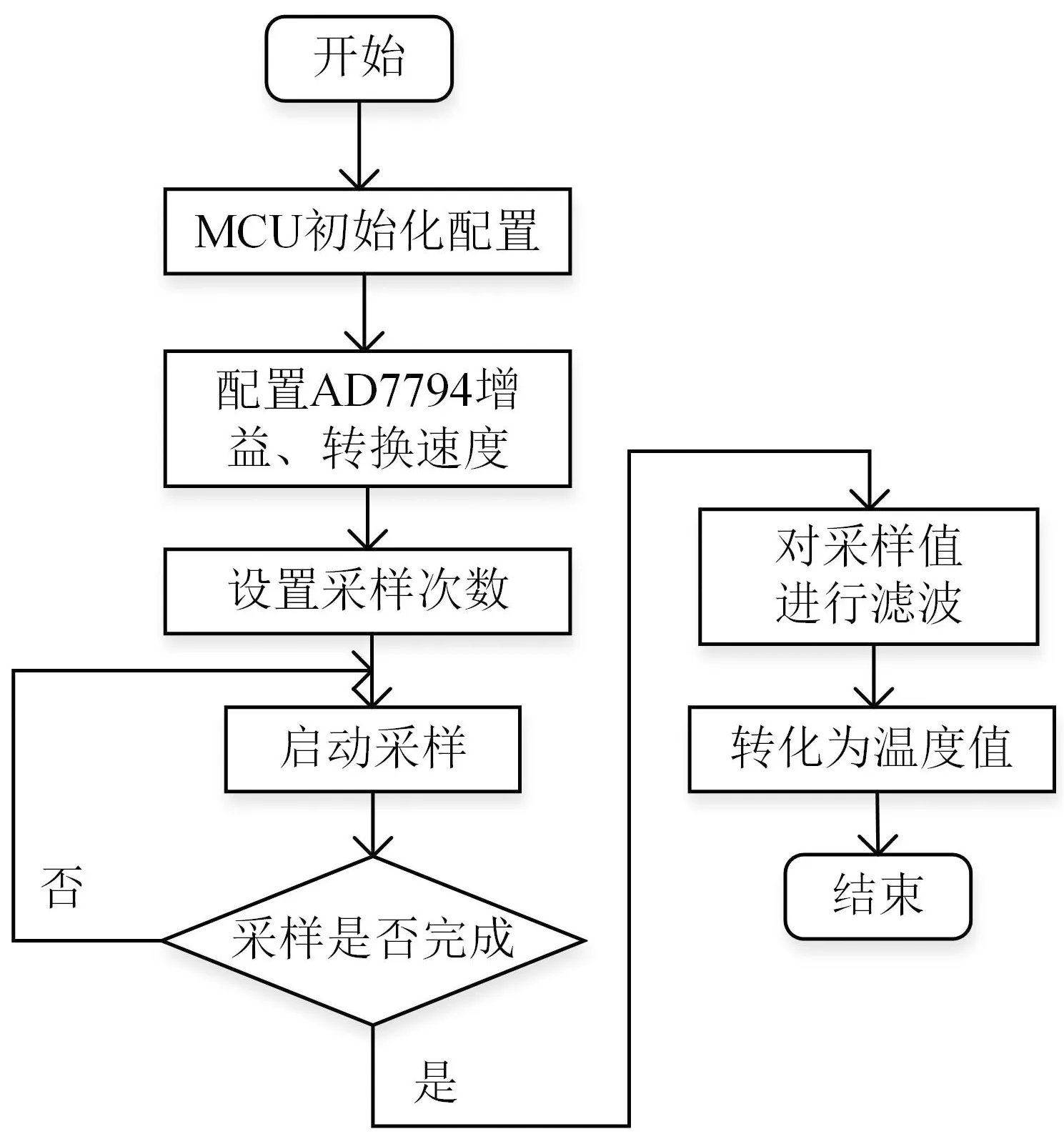

3.1 温度数据采集及转换实现

该部分程序主要是对温度数据进行采集,A/D转换、滤波处理,工作流程如图7所示。首先要对MCU各种变量进行初始化配置,再设置AD7794的基本参数。AD7794内置一个24/16位的差分输入的ADC,工作电流仅需400 μA,在省电模式时,最大电流不超过1 μA,满足高炉冷却壁测温时的高精度、低功耗的要求。MCU发送数据后,AD7794会从省电模式自动切换为工作模式,MCU进行初始化并配置好RTC时钟,当RTC达到采样频率时,AD7794进行温度的模数转换,如果采样的温度完成,对采样的温度值进行卡尔曼滤波处理[8],并且将温度值保存到单片机的FLASH中。

图7 温度采集模块流程

3.2 无线传输程序设计

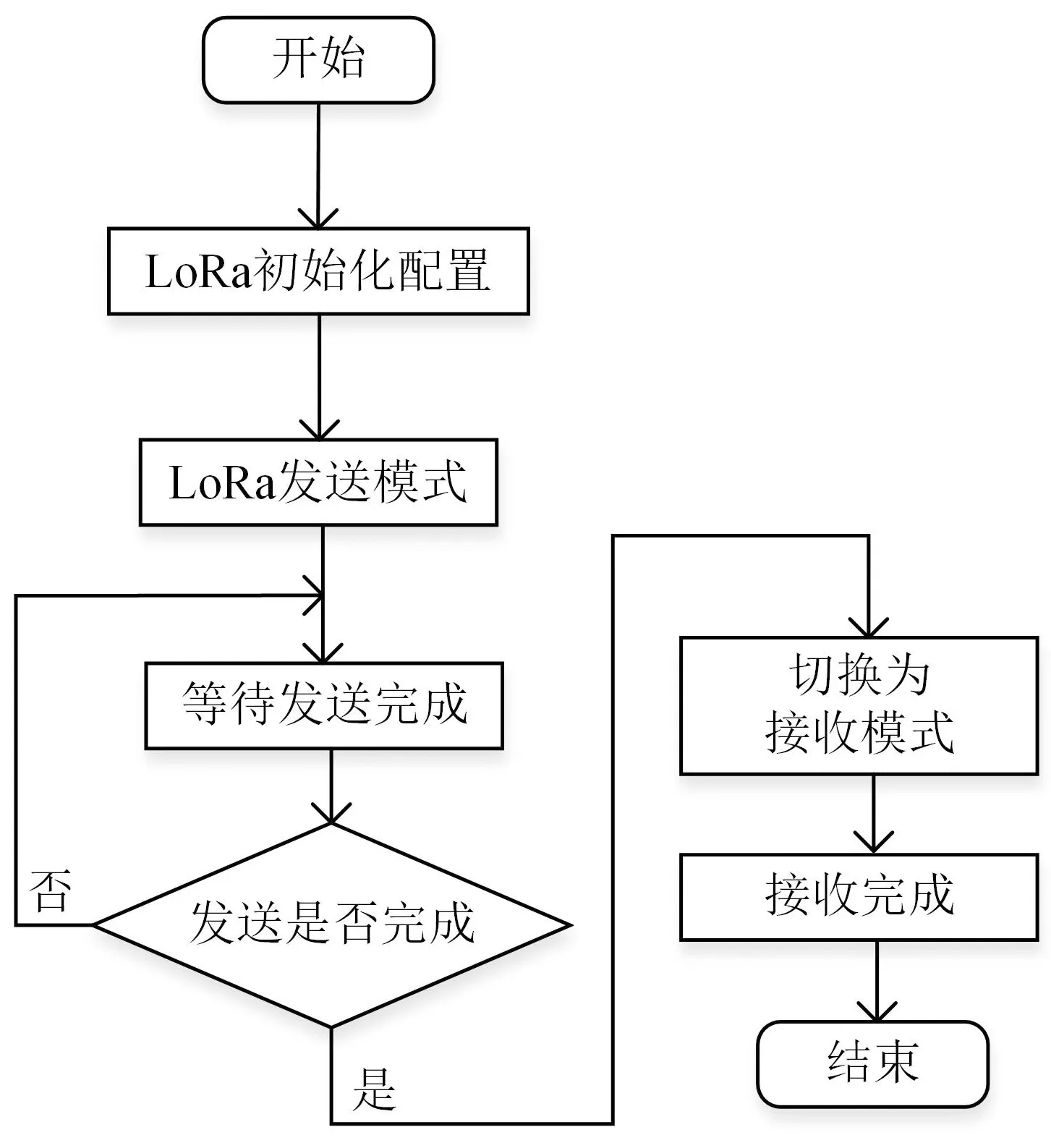

在温度数据采集完成以后,通过LoRa传输进行接收和发送,工作流程如图8所示。

图8 无线传输流程

LoRa是一种低功耗广域网技术,接收灵敏度较高,在空旷地区接收距离可达15 km。LoRa采用的线性调频扩频调制技术,既能保证低功耗的特性,又提高了抗干扰能力和网络利用率,符合复杂的工程需求。当用户输入的数据达到58 Byte时,LoRa模块将启动发送模式;当模块发送第一包数据时,LoRa中AUX引脚输出高电平,当所有数据发送完成后,AUX将输出低电平。LoRa的接收模块将一直处于工作状态。如图8所示,首先对LoRa模块进行初始化配置,设置相关参数,将LoRa模块配置为发送模式。测温仪表有主机和从机,PT1000得到的模拟量经过A/D转换模块转换为数字量温度数据,再经过LoRa模块发送,等从机LoRa模块发送完成后,主机LoRa模块开启接收模式,主机接收完成后,通过RS-485总线发送给上位机。

4 上位机

上位机通过C#进行编写,温度数据通过RS-485总线上传给上位机。C#界面主要包括高炉出铁口进水温度、出水温度以及测量温度的时间。可通过上位机对高炉出铁口冷却壁水温差进行实时监测,判断高炉的运行状态。此外,通过水温差数据判断高炉的热流强度,再结合热电偶数据,对高炉炉钢侵蚀模型的分析有着较好的工程前景[9]。

5 水温差监测系统的测试与应用

5.1 温度误差测试

为了测试水温差数据的准确性,在实验室条件下选用上海正阳仪表厂的恒温箱模拟0.01 ℃的温度变化。该恒温箱温度的测量范围为0~100 ℃,稳定性可达±0.006 ℃。将该恒温箱测量的数据与本设计的测温系统测量的数据进行对比,验证水温数据采集的准确性。

表1 水温数据精度测试 ℃

由表1数据可知,PT1000装置采集的温度数据与恒温箱采集的温度数据误差小于±0.02 ℃,满足设计的要求。

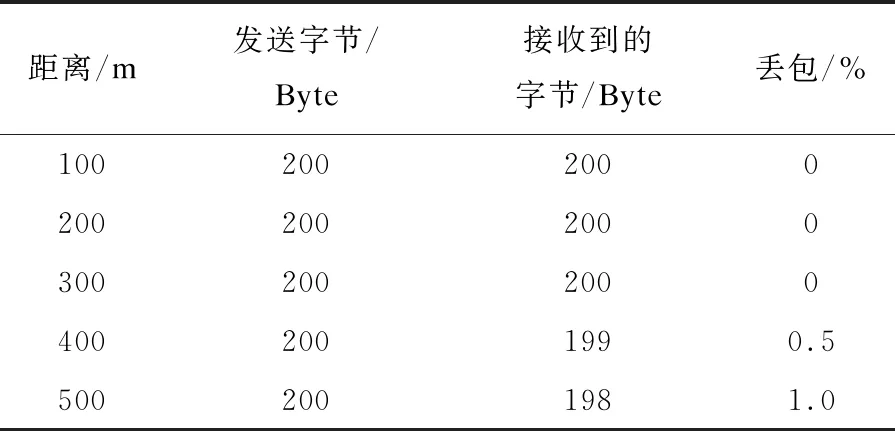

5.2 无线传输性能测试

为了验证测温系统LoRa传输的性能,选取测温系统的主机和从机进行数据稳定性测试。分别将主机和从机放在距离不同的地方进行测试。从机放置在实验室内,将主机放置在实验室外。让从机固定发送200 Byte数据给主机,在无线数据终端查看数据传输情况,测试数据如表2所示。

表2 LoRa无线传输性能测试

由表2数据可知,在距离小于300 m时,无线传输的丢包率为0,在距离超过300 m时,存在一定的丢包率,本文设计的测温系统传输距离在200 m以内,完全符合设计的要求。

5.3 利用水温差数据判断冷却壁是否漏水

当高炉出铁口冷却壁正常工作时,冷却壁的进水温度通过冷却壁管内带走一部分热量,在冷却壁出水处会吸热使温度升高[10],因此,出水口温度稍高于进水口温度,二者处于一个动态平衡状态。

当冷却壁出现漏水的情况时,冷却壁的水温差会明显降低,如图9所示。

图9 高炉冷却壁系统

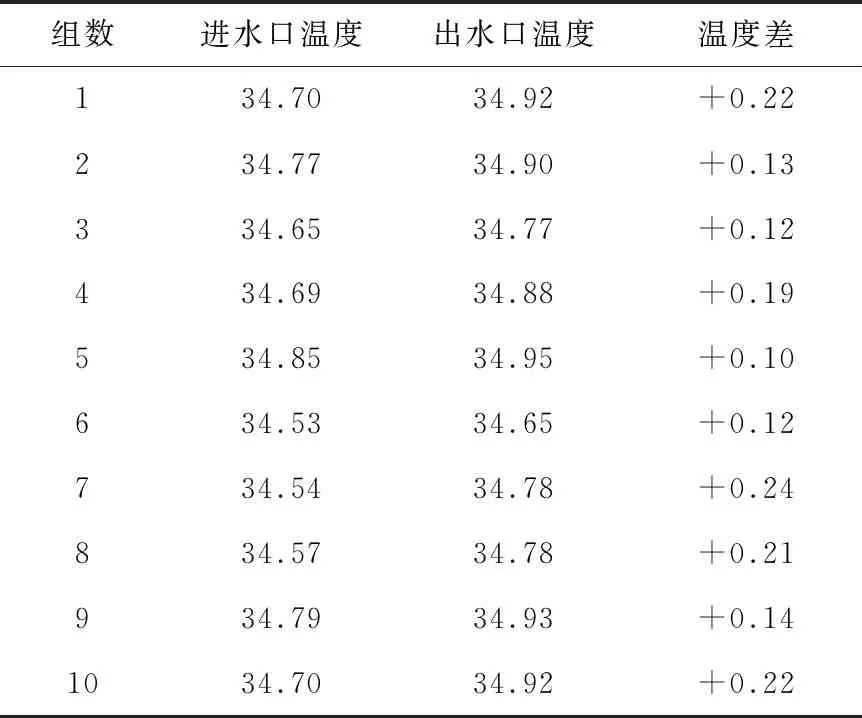

在该冷却壁系统中,C冷却壁的出水口是B的进水口,如果C发生漏水情况,C的水温差会明显降低,同时水量也会减少,导致B的水温会升高,所以通过该冷却壁系统监测水温差的变化能够判断冷却壁是否有漏水的情况。采集的某钢出铁口冷却壁进出口水温差数据如表3所示。

表3 某钢高炉冷却壁水温差数据 ℃

分析表3的数据可知,高炉出铁口冷却壁的水温差均小于0.30 ℃,当高炉出铁口冷却壁水温差小于0.50 ℃,属于正常情况,当水温差大于0.90 ℃时,系统就会处于预警状态,由此可判断高炉出铁口是否处于正常运行状态。

对高炉出铁口冷却壁进出口水温差进行监测,能够有效判断高炉冷却壁运行的状况。工作人员根据测温装置反馈的水温差情况及时调整水流量,使水温差趋于一个动态平衡的状态。所以,高炉出铁口冷却壁水温差高精度监测对延长高炉寿命、保证高炉安全运行有着重要的意义。

6 结语

本文设计了一种基于LoRa传输的测温系统,介绍了系统总架构、软硬件设计的详细方案,通过测试证明,该系统具有性能稳定、精度高、低功耗等特点,满足工业现场生产的需要,能够对高炉出铁口冷却壁水温差进行有效监测。