“LF+RH”无钙处理工艺研究及应用

周 钢,韩闯闯,程 迪,姜丽梅,武志杰

(河钢集团邯钢公司,河北 邯郸 056015)

高强度钢在汽车工业中的应用极为广泛。其生产过程中为了保证钢水中的全氧含量和非金属显微夹杂含量在所需范围内,在精炼过程中需要经过钙处理[1]。钙处理之所以能够在精炼中得到广泛应用,主要是向铝脱氧钢液中加入适量金属钙,把由铝脱氧产生的高熔点脆性 Al2O3夹杂物转变为钙含量较高的低熔点钙铝酸盐球状复合夹杂物,这不仅有利于夹杂物的上浮去除,而且可以改善钢水的可浇性[2]。在钙处理工艺使钢中以Al2O3为代表的固体夹杂物变性为低熔点的液态钙铝酸盐[3]。从而改善连铸过程中夹杂物造成的水口结瘤堵塞问题[4]。但是钙处理过程中会产生大量的污染物。与此同时,钙处理恶化了钢液洁净度[5]。对于取消钙处理问题,安强等人[6],研究了GCr15轴承钢取消钙处理后钢种夹杂物含量及形貌,总结了轴承钢种取消钙处理对钢的影响。陈长芳[7]研究了唐钢中厚板生产工艺中取消钙处理对钢组织结构的影响,发现LF精炼取消钙处理是可行的。李桂玲等人[8]研究了取消钙处理后,高强度低合金钢(HSLA)钢生产过程中钢液洁净度水平,发现在浇筑过程中,缓解了钢水恶化结瘤现象。本文针对含硅高强钢,采取免钙处理精炼工艺方案,通过对比去钙处理后精炼渣成分变化、夹杂物衍变情况、铸坯全氧水平以及实际浇铸情况,验证含硅高强钢无钙处理工艺的可行性。

1 试验方案

邯宝炼钢生产含硅高强钢,合金元素主要有Mn、Nb、Ti、Cr等,采用LF+RH双联工艺和钙处理技术。冶炼工艺流程为:转炉→LF精炼→RH精炼→钙处理→连铸。

由于含硅高强钢中的硅有一定的脱氧作用,Al2O3类固体夹杂物较无硅钢少,且RH精炼过程具有去除钢中夹杂物的功能,可以使钢中夹杂保持在较低的水平,因此,含硅高强钢无钙处理工艺在理论上具有可行性。

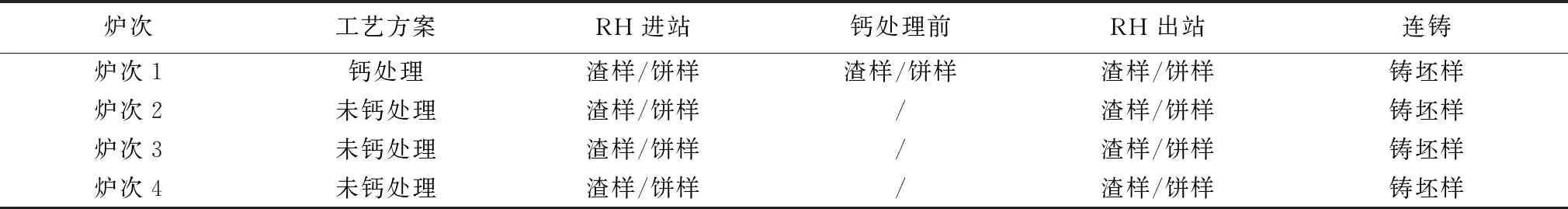

某浇次高强钢开展实验,前4炉为DP1180,后4炉为980FG,对4炉980FG开展对比实验。其中第5炉RH精炼结束后正常进行钙处理,后3炉不进行钙处理,对试验炉次取渣样、饼样及气体样,具体取样方案如表1。

表1 取样方案表

生产过程主要操作要点如下:1)转炉采用全程底吹氩模式,采用电解锰、中碳锰铁、硅铁、中碳铬铁和铝块进行脱氧合金化;2)LF精炼进行造白渣操作,对成分进行调整,全程微正压操作,严禁采用大气量搅拌造成钢水增氮;3)RH纯脱气时间8 min以上,保证夹杂物有效去除;4)RH处理后不进行钙处理操作,钢包不开底吹气体搅拌;5)精炼出站后静置20分钟吊至连铸平台浇铸。

2 结果分析

2.1 精炼渣成分变化

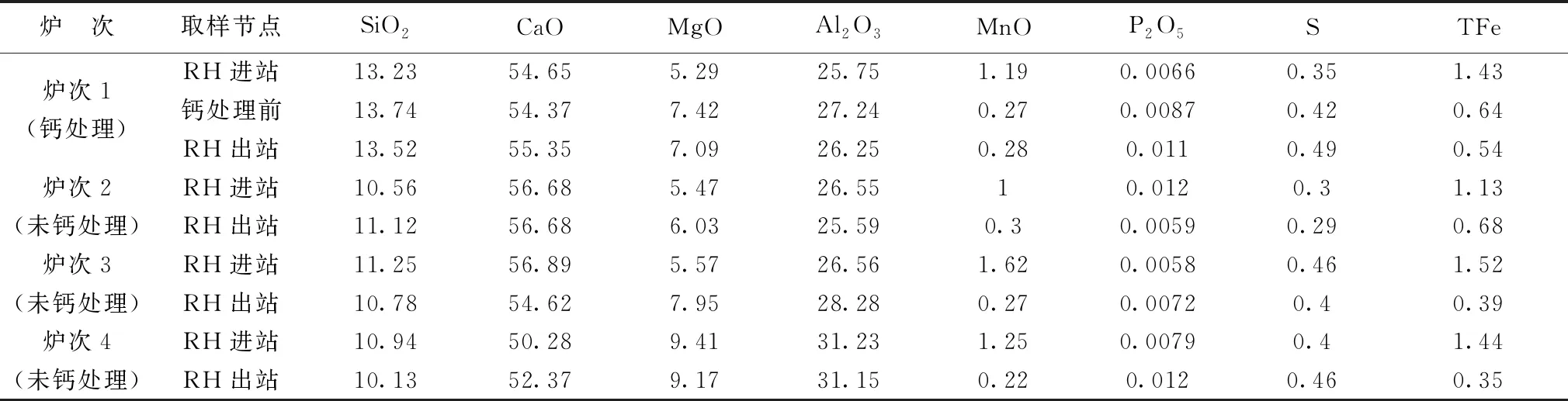

精炼渣成分如上表所示,主要组成为SiO2-CaO-MgO-Al2O3四元渣系,不同炉次的精炼渣成分基本相似,主要成分质量分数为SiO2(10~14%)、CaO(50~57%)、MgO(5~9%)、Al2O3(25~31%),该成分可满足钢液-顶渣反应的要求。

表2 精炼渣成分(%)

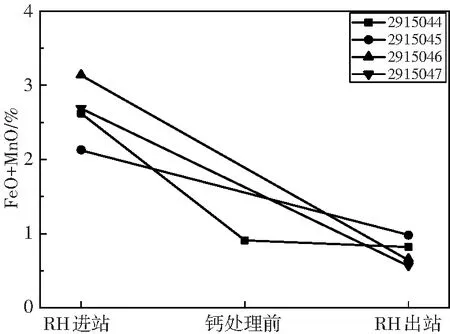

渣中(FeO+MnO)含量可反应渣的氧化性强弱,图1为(FeO+MnO)含量变化趋势,由图可知,不同炉次RH进站氧化性略有差异,但经过LF造白渣后都在2%~3%左右,RH出站氧化性较低,均在1%以下。

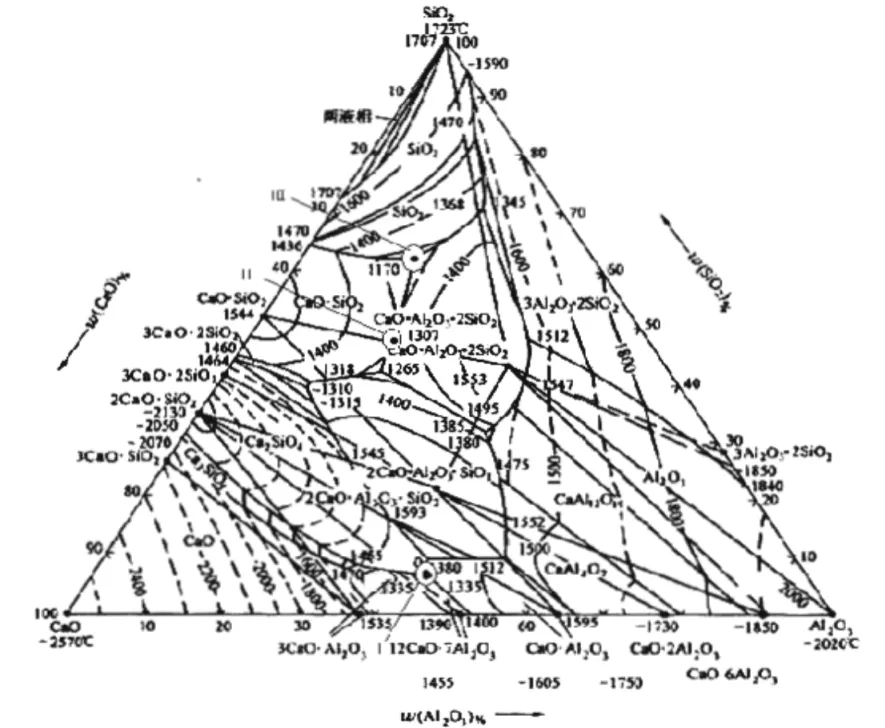

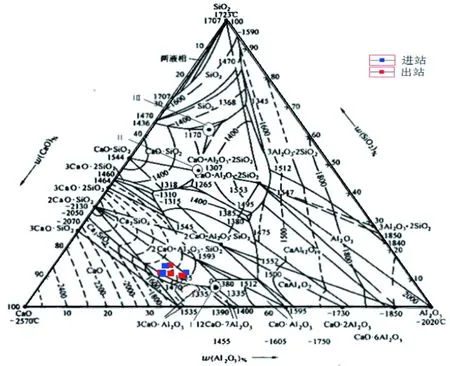

为了增强顶渣对夹杂物的吸收能力,必须控制好顶渣的成分使其位于低熔点区。CaO-Al2O3-SiO2渣系1300 ℃左右的低熔点区共有三个,如图2所示。其中Ⅱ、Ⅲ区具有较高的SiO2含量不能用于铝脱氧钢的精炼处理,而Ⅰ区SiO2活度较低,适宜用作精炼渣系。RH处理过程中顶渣的成分需控制在Ⅰ区附近,保证顶渣良好的流动性。

图1 精炼渣(FeO+MnO)含量变化

图2 CaO-Al2O3-SiO2渣系相图

根据试验炉次渣样进出站化学成分作出其在CaO-Al2O3-SiO2三元渣系相图的位置,如图3所示。

图3 试验渣样在渣系中的位置

分析可知,工艺优化前后顶渣均位于低熔点Ⅰ区附近,熔点在1300-1350 ℃范围内,顶渣流动性较好,吸附Al2O3夹杂物能力较高。

2.2 精炼过程夹杂物变化

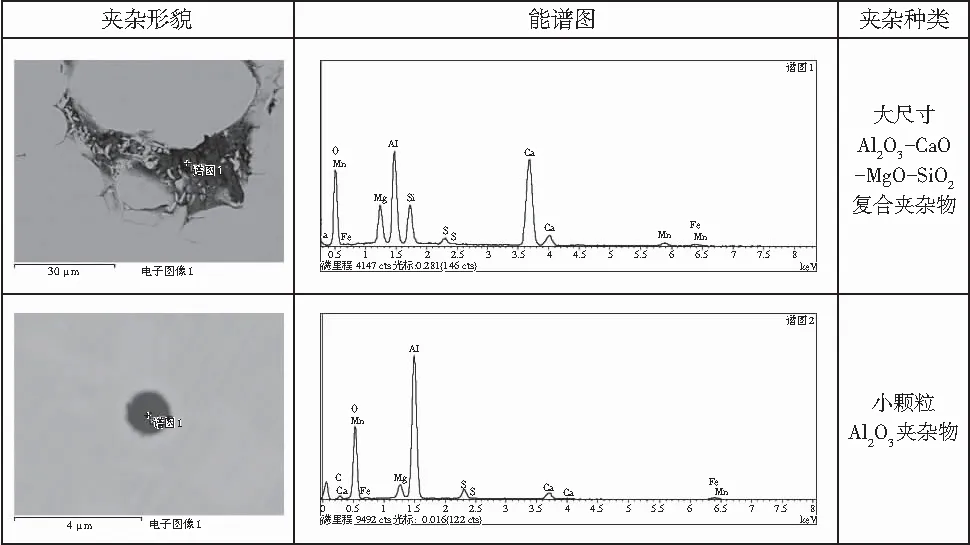

对RH精炼进站、钙处理前和RH出站钢样,在电镜下进行典型夹杂物分析,如下:

1)RH进站

RH进站样中夹杂主要为大尺寸Al2O3-CaO-MgO-SiO2复合夹杂物和小颗粒Al2O3夹杂物。其中小颗粒Al2O3夹杂物主要是未上浮的一次脱氧产物,大尺寸的Al2O3-CaO-MgO-SiO2复合夹杂物成分与精炼渣成分相似,区别在于夹杂物中Al2O3含量更高,因此考虑该夹杂主要是由于精炼渣卷入,与内生的Al2O3夹杂物结合的产物。

图4 RH进站钢氧研究

2)钙处理前

钙处理前样品中夹杂主要为小尺寸(<10 um)的球形Al2O3-CaO复合类夹杂和颗粒状镁铝尖晶石类夹杂。此时,大尺寸的Al2O3-CaO-MgO-SiO2复合夹杂物随着精炼过程的进行基本上浮至渣中,未上浮的Al2O3夹杂在精炼过程逐渐长大,伴随着生成Al2O3-CaO复合夹杂和镁铝尖晶石夹杂。

图5 钙处理前钢氧研究

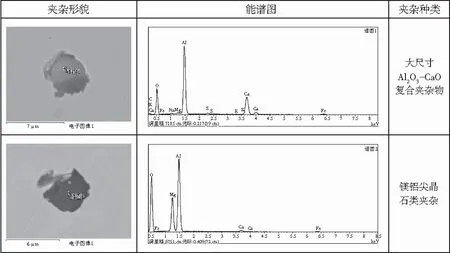

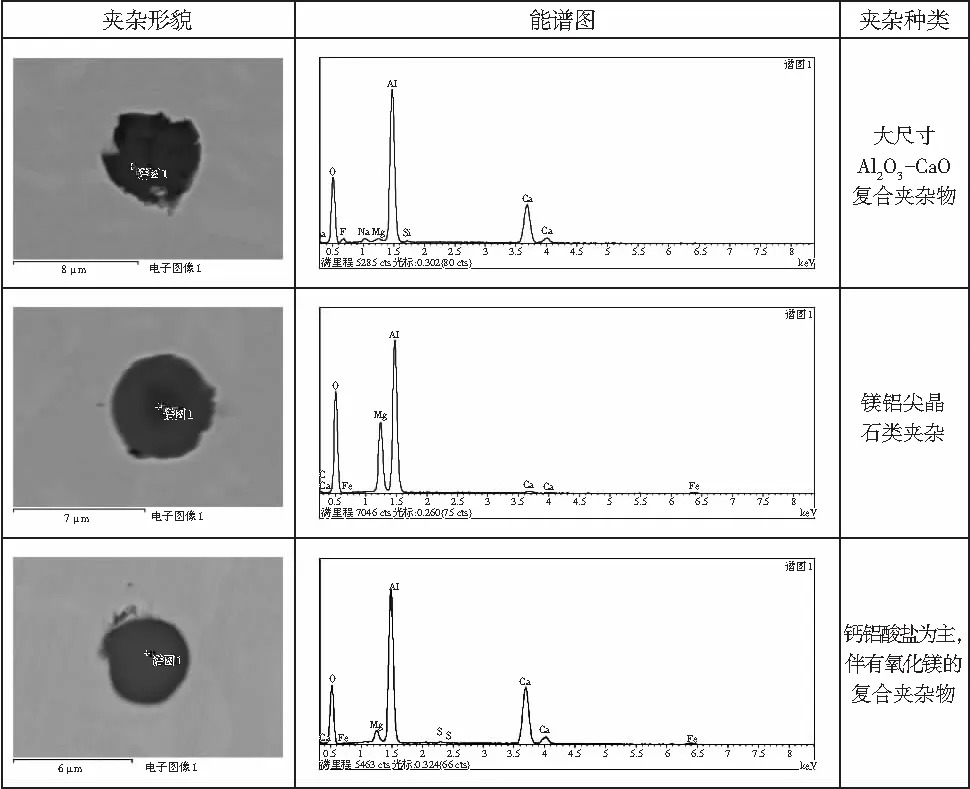

3)RH出站

RH出站样(钙处理炉次)中夹杂主要为小尺寸(<10 um)的球形Al2O3-CaO复合类夹杂,颗粒状镁铝尖晶石类夹杂以及钙铝酸盐为主伴有氧化镁的复合夹杂物。小尺寸球形Al2O3-CaO复合类夹杂主要是由于钙处理过程将钢液中的Al2O3夹杂物变性所致,镁铝尖晶石类夹杂以及钙铝镁复合夹杂物是精炼过程钢-渣反应生成。

通过观察夹杂物形貌及分布可知,经过钙处理对夹杂物变性后,钢液中Al2O3夹杂和部分镁铝尖晶石类夹杂物转变为Al2O3-CaO复合类夹杂物,镁铝尖晶石类夹杂物比例减少了15%左右,Al2O3-CaO复合类夹杂物比例增加了13%左右。总体来看,工艺优化前后夹杂物数量变化不大,尺寸较小,且以球状夹杂物为主,该类夹杂物在浇铸过程不易聚集于水口导致水口堵塞。因此,钙处理工艺对夹杂物的变性和去除效果不明显,工艺优化后夹杂物控制水平较好。

图6 钙处理前钢氧研究

2.3 钢液氮、氧含量分析

图4为试验炉次铸坯样气体含量,由图可知,钙处理(第一炉)与未钙处理(后三炉)两种工艺下全氧含量基本相当,说明取消钙处理后钢液仍能保持较好的洁净度。

图7 不同炉次气体含量

2.4 产品组织与性能对比

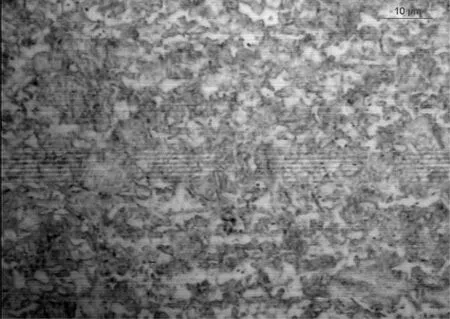

通过对比观察两种工艺下的金相组织及性能,工艺优化前后金相组织均为铁素体+马氏体构成,两相比例和晶粒尺寸基本相同,工艺优化对成品的组织影响不大。从力学性能角度分析,工艺优化前后,屈服强度、抗拉强度和断后伸长率基本一致,工艺优化后产品质量控制良好。

表3 工艺优化前后性能对比

工艺优化前

工艺优化后图8 工艺优化前后组织对比

3 结论

本文在邯钢高强钢冶炼采用LF+RH双联工艺上提出了取消钙处理的优化技术。通过与经过钙处理实验对比得出以下结论:

1)工艺优化后顶渣仍位于低熔点Ⅰ区附近,熔点在1300-1350 ℃范围内,顶渣流动性较好,吸附Al2O3夹杂物能力较高。

2)通过观察夹杂物形貌及分布可知,工艺优化前后夹杂物数量变化不大,尺寸较小,且以球状夹杂物为主,该类夹杂物在浇铸过程不易聚集于水口导致水口堵塞,工艺优化后夹杂物控制水平较好。

3)工艺优化前后全氧含量基本相当,取消钙处理后钢液仍能保持较好的洁净度。

4)工艺优化前后金相组织两相比例和晶粒尺寸相同,力学性能基本一致,工艺优化后产品质量控制良好。