机制砂在非洲某机场项目道面混凝土中的应用研究

刘晓通,林树林,申京京,石然

(1.中国国检测试控股集团海南有限公司,海南 海口 571199;2.中国国检测试控股集团陕西有限公司,陕西 西安 710077;3.中国建筑材料科学研究总院有限公司,北京 100024)

0 引言

随着优质河砂资源的日渐枯竭以及我国对生态环保的日益重视,近年来,机制砂被广泛应用于水泥混凝土的生产中[1]。然而,由于机制砂具有棱角多、级配较差、颗粒粗糙等特点,使用机制砂作为细骨料的低强度等级混凝土,往往会出现用水量增加、强度降低、工作性变差、抹面困难等问题[2-3]。如何改善机制砂混凝土的性能也成为当今的研究热点之一。研究表明,合理地控制机制砂中石粉(0.075 mm 以下颗粒)的含量,使其处于某个“最佳石粉含量”时[4],可以有效减轻机制砂混凝土的离析或泌水现象[5],提高强度、抗渗性能[6]及抗碳化性能[7],改善混凝土的外观质量[8]。此外,掺加粉煤灰可以改善机制砂的级配,还可以起到润滑与填充作用,因此也可以改善机制砂混凝土的工作性与耐久性[9]。

目前,机制砂在机场道面混凝土中的使用还较少,在可查阅的文献及工程实例报道中,仅在贵阳龙洞堡机场扩建工程中有过实际应用。在该项目中,施工单位通过采取控制石粉含量、适当增加水泥用量、调整振捣时间、多次抹面并加强养护等措施,生产出了满足设计要求的机制砂道面混凝土[10]。

本研究机场项目位于南部非洲某国,属热带性气候,年最低气温10 ℃左右,最高气温40 ℃左右,11 月至次年3 月为雨季,全国年平均雨量为1270 mm。该项目停机坪、平行滑行道与跑道两端的调头坪设计为水泥混凝土道面,混凝土总用量约为4.6 万m3。设计道面厚度为380 mm,停机坪的平均纹理深度不小于0.4 mm,调头坪及平行滑行道的平均纹理深度不小于1.0 mm。道面混凝土为干硬性混凝土,MH 5006—2015《民用机场水泥混凝土面层施工技术规范》要求维勃稠度大于15 s,设计要求28 d 抗折强度不低于5.0 MPa。因项目所在地无天然砂资源,故道面混凝土细集料采用机制砂。由于当地生产工艺较为落后,机制砂中石粉含量远超过设计要求的限值(≤3%),因此只能采用高石粉含量的机制砂进行混凝土试配。本文参考以往的文献及工程实例,研究了机制砂母岩种类及石粉含量对混凝土工作性能和抗折强度的影响,给出了满足设计要求的配合比并应用到了实际施工中,同时就道面成型时抹面困难、纹理深度难以满足要求等问题提出了解决方案,可为今后类似的研究及工程应用提供参考。

1 试 验

1.1 原材料

水泥:采用当地生产的欧标CEM I 42.5N 硅酸盐水泥,安定性合格,主要技术性能见表1。

表1 水泥的主要技术性能

粗集料:采用当地生产采石场甲生产的花岗岩碎石,5~16 mm、16~31.5 mm 两档碎石按照4∶6 的质量比复配,复配粗集料的主要技术性能见表2,均符合设计要求。

表2 粗集料的主要技术性能

拌合用水:采用工程现场的井水,水质符合MH/T 5004—2010《民用机场水泥混凝土道面设计规范》的相关要求。

细集料:当地可供选择的机制砂有采石场甲生产的花岗岩石屑及采石场乙生产的石灰岩石屑和石灰岩水洗砂3 种,3种机制砂的筛分试验结果见表3。

表3 不同种类细集料(机制砂)的筛分试验结果

1.2 试验方案

本试验研究机制砂的母岩种类及石粉含量对道面混凝土强度及工作性能的影响,并据此选择合适的机制砂种类,调整石粉含量,目标是设计出维勃稠度大于15 s 且28 d 抗折强度不低于5.0 MPa 的道面混凝土配合比,应用于该机场项目的道面施工中。

根据前期试配经验以及MH 5006—2015 的相关要求,固定水灰比为0.40、水泥用量为360 kg/m3、砂率为32%。在实验室中,使用石灰岩石屑与花岗岩石屑为原材料,通过筛除石灰岩石屑中的部分石粉,使2 种石屑的石粉含量基本一致,分别试配混凝土以研究机制砂母岩种类的影响,配合比如表4 所示;使用石灰岩石屑为原材料,通过水洗、筛分、掺配,使其中的石粉含量从10%开始以5%的间隔递增至25%,研究石灰岩机制砂石粉含量的影响,配合比如表5 所示。

表4 机制砂母岩种类对混凝土性能影响的试验配合比

表5 机制砂石粉含量对混凝土性能影响的试验配合比

2 结果与讨论

2.1 机制砂母岩种类对混凝土性能的影响(见表6)

表6 机制砂母岩种类对混凝土性能的影响

由表6 可见,当采用石粉含量较高且相近的石灰岩机制砂和花岗岩机制砂试配混凝土时,由于粉体比例的增加,混凝土的粘聚性和保水性得到改善,因此A、B 组均未出现明显的离析、泌水现象;A、B 组的维勃稠度均符合>15 s 的要求;根据JTG/T F30—2014《公路水泥混凝土路面施工技术细则》的相关规定,计算得试配的28 d 抗折强度应不小于5.8 MPa,故当前石粉含量的机制砂混凝土试配强度均不符合要求,而且由于花岗岩机制砂质地相对光滑,与水泥浆的粘结力较弱,故B组抗折强度更低。

由于A 组抗折强度高于B 组,且项目所在地可以采购到石灰岩水洗砂,可通过石屑与水洗砂复配来调节石粉含量,故选择石灰岩机制砂作为混凝土细集料,并进行石粉含量影响的试验研究。

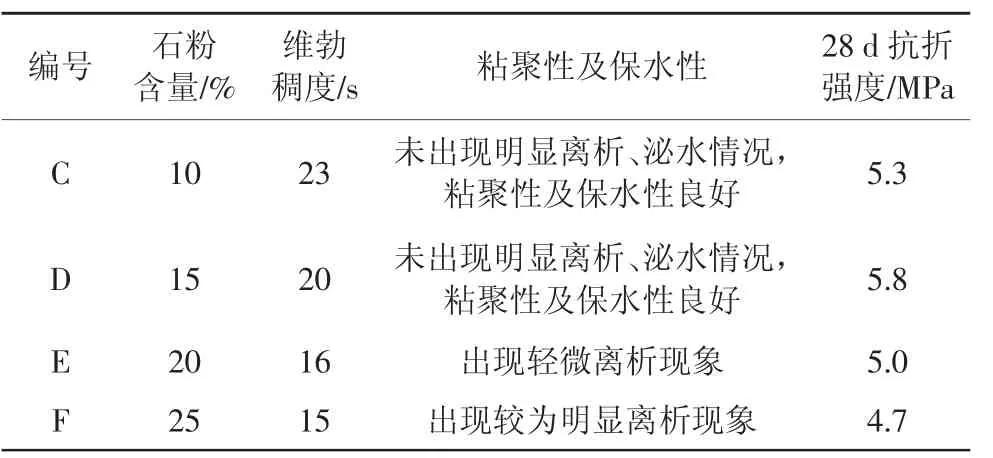

2.2 石灰岩机制砂中石粉含量对混凝土性能的影响(见表7)

表7 石灰岩机制砂中石粉含量对混凝土性能的影响

由表7 可见,石粉含量为10%~25%时,随石粉含量的增加,维勃稠度呈下降趋势,这是因为石粉中的细颗粒在混凝土拌合物中起到了润滑作用;当石粉含量超过15%时,混凝土拌合物开始出现离析现象,这是因为石粉吸收了一定量的水分形成浆体,当石粉含量过高时,石粉浆体与混凝土拌合物脱离,导致离析;混凝土28 d 抗折强度随着石粉含量的增加先提高后降低,这是因为石粉颗粒在混凝土中起到填充孔隙的作用,掺入一定量的石粉(不超过15%)可以提高混凝土的抗折强度,但过量的石粉颗粒(含量在15%以上时)会影响水泥浆的粘结作用,导致抗折强度降低。

当石粉含量为15%时,混凝土28 d 抗折强度为5.8 MPa,维勃稠度为20 s,满足试配要求,且工作性能良好,故确定15%为最佳石粉含量。

2.3 施工配合比

根据试验结果,将石灰岩石屑与石灰岩水洗砂按照4∶6的质量比复配,测得石粉含量为15.1%,接近试验得到的最佳石粉含量。复配后细集料的筛分结果见表8。

表8 复配后细集料的筛分结果

使用复配后的细集料按照表9 的配合比进行试配,所得混凝土的维勃稠度20 s,未出现明显离析、泌水现象,粘聚性及保水性良好,28 d 抗折强度5.9 MPa,符合设计要求,可应用于道面实际施工。

表9 应用于道面施工的混凝土配合比 kg/m3

3 对现场施工的建议

机制砂道面混凝土在进行现场摊铺施工时,由于石粉浆体在振捣过程中容易上浮到混凝土表面,抹面时容易产生泌水现象,并对道面拉毛处理造成困难,在水分蒸发后,面层也容易出现龟裂和面层剥离。为了预防上述问题的出现,建议适当降低水灰比、增加水泥用量(本项目水灰比为0.40,水泥用量为360 kg/m3);将搅拌时间适当延长5~10 s,使机制砂与混凝土其它组分充分混合;减少使用排式振捣器,改为使用平板振动器对混凝土进行振实;使用具有保水作用的高分子聚合物养护膜对混凝土进行养护,避免水分蒸发造成龟裂或剥离。

4 结论

(1)机制砂中的石粉含量相近时(13%左右),使用石灰岩机制砂配制的混凝土28 d 抗折强度为5.2 MPa,优于使用花岗岩机制砂配制的混凝土(4.8 MPa),故本项目采用石灰岩机制砂作为混凝土细集料。

(2)当石灰岩机制砂中的石粉含量为15%时,混凝土的28 d 抗折强度最高,为5.8 MPa,工作性能合格,据此设计的道面混凝土配合比能够满足设计及施工要求。

(3)在进行现场施工时,采取适当降低水灰比、增加水泥用量、延长搅拌时间、使用平板振动器进行振捣、使用保水养护膜进行养护等措施,可以较为有效地避免机制砂道面混凝土出现泌水、拉毛困难、硬化后表面龟裂、剥离等问题。