风洞用高性能清水混凝土抗裂性能试验研究

牟晓波,林峰,叶现楼,陈江,高燕

(1.中国空气动力研究与发展中心低速空气动力研究所,四川 绵阳 621000;2.中建八局发展建设公司,山东 青岛 266000)

0 引言

风洞是以人工控制气流的方式来模拟飞行器或实体周围气体流动情况和效果的一种管道实验设备,是进行空气动力实验最常用、有效的工具之一,也是不可或缺的重要研究设备,在航天、航空、交通运输、房屋建筑、风能利用等领域得到广泛应用[1-3]。风洞可分为低速风洞、高速风洞、超高速风洞以及激波风洞、电弧风洞等多种类型,但基本结构一般由洞体、驱动系统和测量控制系统3 部分组成。洞体结构衬砌形式一般采用现浇钢筋混凝土、清水混凝土或预制混凝土。清水混凝土作为一种绿色环保材料,具有施工工艺简单、节能减排、经济便宜、朴实美观等诸多优点,在现代建筑中应用越来越普遍[4-10]。风洞衬砌混凝土对密实性要求非常高,混凝土衬砌施工过程中因各种因素或多或少会产生裂缝,会影响风洞的运行使用效果,因此有必要研制一种抗裂性能好的清水混凝土应用到风洞衬砌结构中。

本文依托全球首个采用一次成型的现浇清水混凝土技术施工的大型低速风洞工程,该低速风洞回路中心轴线尺寸为150.86 m×45.65 m,中心标高为11.00 m,中心回路周长约390 m。洞体结构形式为框架-异形薄壁墙混凝土结构,上部框架主梁为预应力梁,次梁均为普通框架梁,最大截面尺寸为24 m×20 m(H),最大柱截面尺寸为600 mm×3400 mm,最大梁截面尺寸为700 mm×3750 mm,见图1。为提高清水混凝土的抗裂性,减少施工过程中混凝土裂缝的产生,对不同矿物掺合料、不同水泥比表面积以及不同水泥品种下清水混凝土的抗裂性能进行了试验研究,以期能为工程建设提供参考。

图1 风洞整体效果示意

1 试 验

1.1 试验原材料

水泥:采用P·O42.5 普通水泥及抗裂水泥,2 种水泥的细度(45 μm 筛筛余)均为0.4%,物理力学性能见表1。

表1 2 种水泥的物理力学性能

矿物掺合料:Ⅱ级粉煤灰;S95 级、S105 级矿渣粉;石灰石粉:亚甲蓝值0.25 g/kg;石英岩粉:45 μm 筛筛余5.7%,亚甲蓝值0.5 g/kg;氧化镁膨胀剂:主要化学成分为MgO(90.8%)、CaO(1.4%)和SiO2(3.8%),烧失量为3.73%。矿物掺合料的主要技术性能见表2。

表2 矿物掺合料的主要技术性能

骨料:粗骨料为卵石,粒径5~30 mm,孔隙率40%,针片状含量0.7%,规则颗粒含量6.5%;细骨料为天然砂,细度模数3.2,针片状含量8%,天然含泥量3%。

聚羧酸减水剂:减水率29%,含固量44%。

水:自来水。

1.2 试验设计

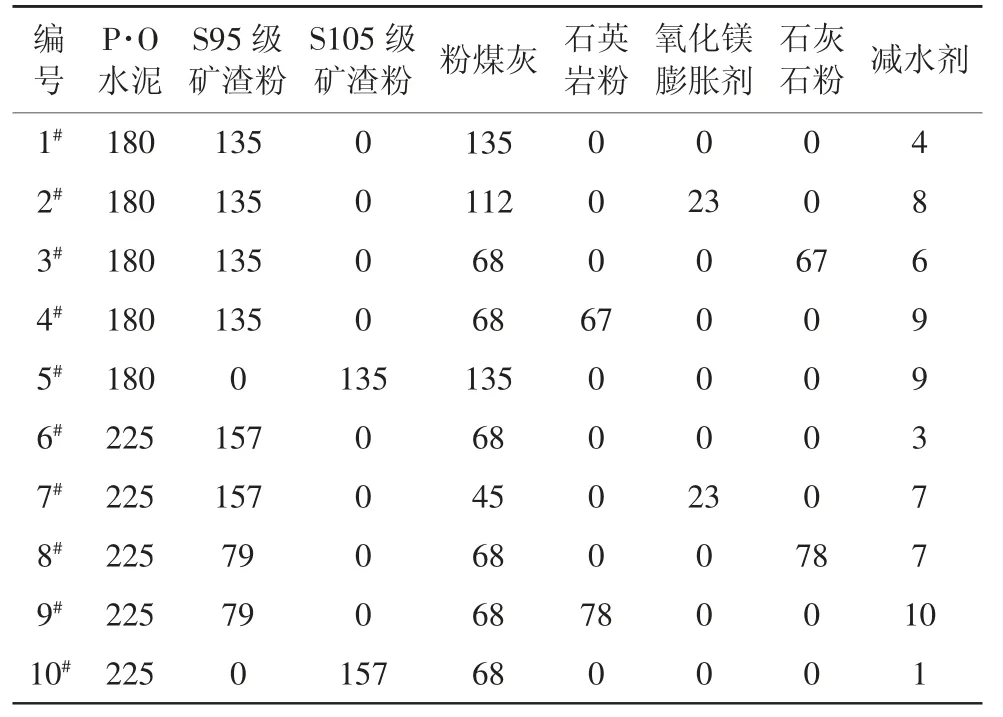

试验共分为3 组:第1 组研究矿物掺料对风洞清水混凝土抗裂性能的影响,清水混凝土设计强度为C30,固定水胶比为0.44,砂胶比为3,砂率为62.8%,通过改变减水剂掺量控制混凝土坍落度为80~100 mm、扩展度为(650±30)mm,改变胶凝材料组成,具体配合比见表3;第2 组研究水泥比表面积对清水混凝土抗裂性的影响,采用水泥熟料与石膏一起进行粉磨,得到比表面积分别为414、367、311 m2/kg 的水泥用来配制清水混凝土,通过改变减水剂掺量控制流动度为240 mm,具体配合比见表4;第3 组研究水泥品种对清水混凝土抗裂性的影响,分别掺加普通水泥和抗裂水泥制备普通组和抗裂组2 组清水混凝土,试验过程中减水剂采用后掺法,同时延长搅拌时间20~30 s,90 min 清水混凝土的坍落度损失应≤30%,具体配合比见表5。

表3 不同矿物掺合料影响试验配合比 kg/m3

表4 不同比表面积水泥试验配合比

1.3 试验方法

传统的开裂评价方法存在一定缺陷,如单轴约束法复杂,操作比较困难,无法进行大量试验;平板约束法又存在约束不均匀的现象。本文利用方圆抗裂模具对清水混凝土的开裂性进行评价。方圆抗裂模具外径为155 mm、内径为150 mm、高为160 mm,清水混凝土立方体边长为169.68 mm,该模具可使混凝土立方体试件得到均匀约束,而且可加快立方体试件的开裂速度,缩短试验时间,同时测量裂缝长度和宽度时也更加方便,方圆抗裂模具见图2。将拌制好的混凝土浆体倒入模具中,并用抹刀对混凝土表面磨平,1 d 后拆模,再将试件转入标准养护箱中养护3 d,最后转入110 ℃高温烘箱中进行强制开裂,强制开裂时间为28 d。

图2 方圆抗裂模具示意

2 试验结果与分析

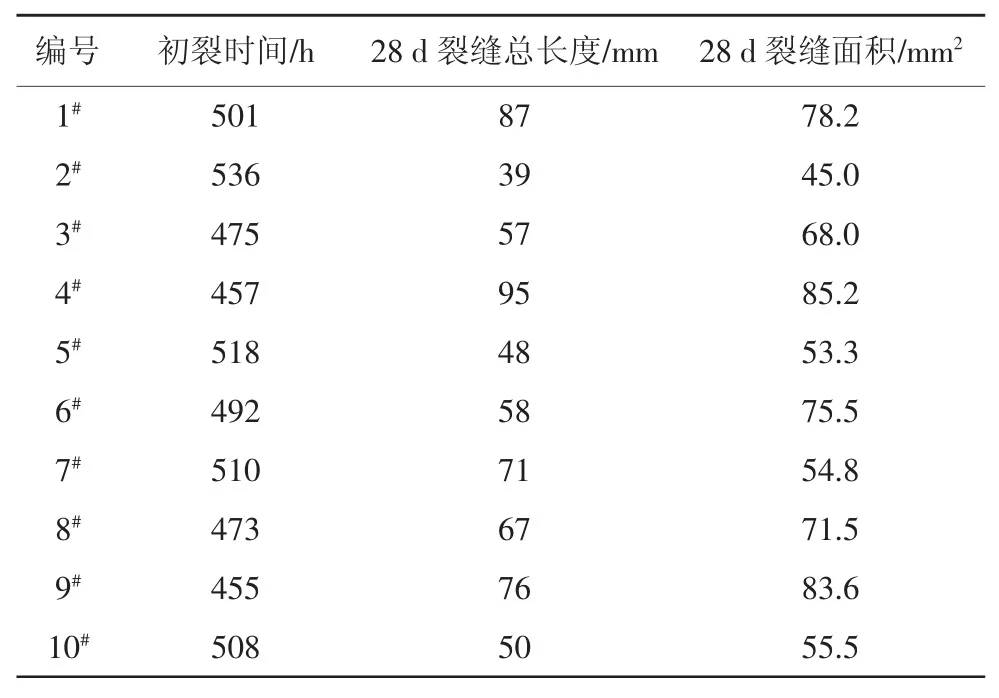

2 矿物掺合料对清水混凝土抗裂性能的影响(见表6)

表6 不同矿物掺合料对清水混凝土抗裂性能的影响

由表6 可见:

(1)相较于仅掺矿渣粉和粉煤灰的1#、6#试样,复掺氧化镁膨胀剂的2#试样初裂时间较1#试样延长了35 h、7#试样初裂时间较6#试样延长了18 h。且2#试样的28 d 裂缝总长度和开裂面积均较1#试样有大幅减小,裂缝总长度减小了55.2%,总开裂面积降减小了42.5%,这说明在清水混凝土中掺入氧化镁膨胀剂可在一定程度上抑制混凝土浆体的自收缩,减少开裂。这是因为氧化镁膨胀剂水化反应生成Mg(OH)2晶体,这种晶体会形成肿胀力和结晶压力,从而改善混凝土的体积变形,减少开裂的概率。

(2)相较于仅掺矿渣粉和粉煤灰的1#试样,复掺石灰石粉的3#试样初裂时间虽然没有改善,甚至还略有提前,但裂缝总长度和总开裂面积显著减小,裂缝总长度减小了34.5%,总开裂面积减小了13.0%。石灰石粉对清水混凝土抗裂性能的改善主要是因为经水化反应后可形成水化硅酸钙凝胶并为浆液提供核基体,可进一步促进水化,减少水化热的产生,同时石灰石粉还可以降低混凝土浆液的坍落度损失,从而使水胶比减小,强度提高,在粉煤灰负面作用的情况下,石灰石粉可适当起到改善作用,但石灰石粉掺量不宜太多,否则就会造成混凝土过早出现裂缝。

(3)当向清水混凝土中复掺石英岩粉时,初裂时间较其它试验组均要早,且裂缝总长度和总开裂面积均较其它试验组有所增大。相较于仅掺矿渣粉和粉煤灰的1#、6#试样,复掺石英岩粉的4#试样裂缝总长度、总开裂面积较1#试样分别增大了9.2%、9.0%,9#试样裂缝总长度、总开裂面积较6#试样分别增大了31.0%、10.7%。这说明石英岩粉对清水混凝土抗裂性能的改善效果不佳,这主要是因为石英岩粉是一种活性微弱的材料,在胶凝材料体系中只是以镶嵌的形式与浆体界面接触,与熟料水化产物等并不发生化学反应,接触界面比较疏松,形成比较多的微细裂缝,从而对清水混凝土的抗裂性能不利。

(4)当采用S105 级矿渣粉代替S95 级矿渣粉后,清水混凝土的初裂时间有所延长,28 d 裂缝总长度及总开裂面积大幅减小。5#试样与1#试样相比,初裂时间延长了33.9%,28 d裂缝总长度及总开裂面积分别减小了44.8%、31.8%;10#试样与6#试样相比,初裂时间延长了32.5%,28 d 裂缝总长度及总开裂面积分别减小了13.8%、26.5%。这说明S105 级矿渣粉对于清水混凝土的抗裂性能有较大改善,这主要是因为S105 级矿渣粉的粉磨程度更高,具有更高的活性,能够起到微集料的填充效应,对于混凝土后期强度提高有明显优势,可大大减小自收缩率,因而S105 级矿渣粉对于清水混凝土抗裂性的改善效果较好。

(5)虽然氧化镁膨胀剂、石灰石粉、S105 级矿渣粉对清水混凝土抗裂性有明显的改善作用,但是当增加水泥用量、减少粉煤灰用量后,混凝土的抗裂性能会有所降低。这是因为水泥用量过多,水化热释放量会大大增加,从而导致混凝土过早出现裂缝,因此,矿物掺合料对粉煤灰的替代率不宜过高。

2.2 水泥比表面积对清水混凝土抗裂性能的影响(见表7)

表7 水泥比表面积对清水混凝土抗裂性能的影响

由表7 可见,随着水泥比表面积减小,清水混凝土的开裂时间先缩短后延长、28 d 裂缝总长度和28 d 裂缝总开裂面积先减小后增大。当水泥比表面积较大时,水化反应速率大,释放的水化热多,吸收的自由水量也多,收缩量较大,毛细管压力增长也较快,导致开裂时间提前;当水泥比表面积较小时,随着水化反应的进行,水化产物逐渐填充密实,阻碍了混凝土中自由水分子的扩散,后期水化反应速率降低,颗粒容易相互聚合,从而使浆体的黏度增大,导致混凝土的孔隙度大大降低,这可以降低后期清水混凝土的开裂敏感性,因此,清水混凝土中水泥的比表面积应尽量减小。

2.3 水泥品种对清水混凝土抗裂性能的影响(见表8)

表8 水泥品种对清水混凝土抗裂性能的影响

由表8 可知:使用抗裂的清水混凝土在28 d 龄期内并未发生开裂现象,抗裂水泥对清水混凝土的抗裂性能有较大幅度提升。经后期进一步试验表明,使用抗裂水泥后,清水混凝土的初裂时间相较于28 d 验收龄期的普通组延长约38%,即初裂时间达到697 h,抗裂效果显著。

由于水泥品种对清水混凝土的工作性能和强度影响较大,为了验证使用抗裂水泥后清水混凝土是否满足要求,对2种清水混凝土的工作性能和抗压强度进行测试,结果见表9。

表9 水泥品种对清水混凝土工作性能和力学性能的影响

由表9 可知:使用抗裂水泥后,清水混凝土的工作性能较好,但试验中发现浆体稍微有点偏黏稠;抗裂组的早期抗压强度较普通组有较大幅度降低,3 d、7 d 抗压强度仅为普通组的55.7%、78.0%,但其后期抗压强度增长比较快,28 d 抗压强度达到了50.5 MPa,与普通组相差不大。因此可以认为,使用抗裂水泥的清水混凝土早期强度较低,但对后期强度基本没有影响。

3 结 语

(1)与仅掺矿渣粉和粉煤灰的1#试样相比,复掺氧化镁膨胀剂的2#试样初裂时间延长了35 h,裂缝总长度和总开裂面积分别减小了55.2%和42.5%,抗裂效果显著;复掺石灰石粉对清水混凝土的初裂时间影响不大,但裂缝总长度和总开裂面积分别减小了34.5%和13.0%,但其掺量不宜过大,以防过早出现裂缝;复掺石英岩粉对清水混凝土抗裂性能的改善效果不佳,在所有试验组中,初裂时间最短,裂缝总长度和总开裂面积最大;选用S105 级矿渣可以延长初裂时间,也可以减小裂缝总长度和总开裂面积,抗裂效果也比较明显。

(2)水泥比表面积宜尽量减小,可降低清水混凝土的开裂敏感性。

(3)使用抗裂水泥的清水混凝土28 d 试验期间内未发生开裂现象,可以显著提高清水混凝土的抗裂性能,且抗裂水泥对清水混凝土的工作性能影响较小,虽然对早期抗压强度有一定影响,但对后期抗压强度的影响较小。

(4)清水混凝土中水泥用量不宜过多,否则会因为水化热过高而引起混凝土过早出现裂缝。