高铁无砟轨道逐轨枕复测信息系统设计与应用

杨 威,解亚龙,鲍 榴,李 飞,高 俊

(中国铁道科学研究院集团有限公司 电子计算技术研究所,北京 100081)

无砟轨道结构可以为高速铁路提供更平顺、稳定的运行界面,已成为我国高速铁路主要的结构形式[1]。无砟轨道施工精调质量直接影响了高速铁路轨道平顺性、安全性和稳定性,是保证轨道高平顺性的关键[2-3],是决定长轨精调扣件更换率的重要因素之一,也是后期运营维护的重中之重[4],因此,无砟轨道施工质量应满足铺设长轨静态精调后轨道平顺度技术要求[5-6]。

1 研究背景

王同军[7]提出了智能铁路总体架构,无砟轨道数字建造与信息化管理是该架构的组成部分;郭建光等人[8]研制的高速铁路板式无砟轨道底座板快速检测系统,提高了施工测量效率。袁曼飞等人[9]提出了轨道检测系统内部几何参数和外部几何参数测量一体化的设计方案,介绍了客运专线轨道三维检测系统的架构、技术、界面及功能设计;贾宝红等人[10]在郑万(郑州东—万州北)高速铁路和郑阜(郑州—阜阳)高速铁路部分施工区段进行标架法逐轨枕复测新方法、新工艺的试验,取得了较好的应用效果。这些研究主要集中在铁路无砟轨道施工精度分析与检测技术创新方面,缺少通过信息系统统一管理无砟轨道测量数据,以及对测量数据有效分析和利用的研究。本文基于无砟轨道标架法逐轨枕复测原理与相关技术要求,重点阐述高速铁路无砟轨道复测信息系统的总体架构、技术架构和主要功能,并在汉十(汉口—十堰)、张吉怀(张家界—吉首—怀化)、京张(北京—张家口)等高速铁路项目成功实践应用,取得了较好的应用效果。

2 逐轨枕复测原理与方法

2.1 复测原理

逐轨枕复测的无砟轨道检测方法,实际上是板式精调的拓展运用,其原理与轨道板精调相似,分为以下几个步骤。

(1)标架棱镜中心通过精密机械加工,模拟钢轨中心(横向误差<0.15 mm、高程误差<0.3 mm)。

(2)测量标架上棱镜坐标,根据线路参数,计算棱镜中心的准确里程,并根据里程计算钢轨中心理论坐标。

(3)根据坐标差解算钢轨中心偏差值。

2.2 复测工装选择

随着高速铁路多年的快速发展,特别是随着III型板式无砟轨道(CRTS,China Railway Track System)的大量研究及使用,我国目前已开发出多种板式无砟轨道精调工装,例如,基于螺栓孔定位的CRTS I型板式精调工装、基于大钳口定位的CRTS II型板式精调工装、基于螺栓孔定位的CRTS III型板式精调工装和基于小钳口定位的CRTS III型板式精调工装。多次试验的数据表明,基于小钳口定位的精调工装满足复测精度要求最优,其他定位模式的工装均存在一定不稳定性。

2.3 复测方式

标架法逐轨枕复测使用与无砟轨道精调精度相同的全站仪,经至少4对CPIII(CP,Control Points)后方交会,然后按U型、Z型这些方式对逐一放置于承轨槽的工装进行测量,得到各轨枕的三维坐标。

2.4 复测技术要求

标架法逐轨枕复测设站要求与道床板或轨道板精调相同,每一测站复测的长度应<50 m,全站仪架设高度不宜超过1 m,复测过程中需要换站时,应保留上一测站最后标架的位置不变,换站后测量同一标架的三维坐标差值应≤2 mm,且应重复测量上一站不少于5根的轨枕。将逐轨枕复测作为一个施工必要环节,融入整体工序流程控制设计,确保及时使用复测数据,发挥数据价值。

3 系统设计

3.1 总体架构

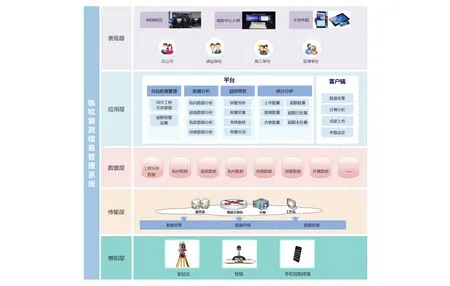

高速铁路无砟轨道轨枕复测信息系统(简称:复测系统)通过手持终端控制软件,利用无线传输技术(如蓝牙)采集轨枕复测数据,采用专业分析软件对数据进行分析,以图形化形式展示各轨枕的偏差,从而进行超限预警。复测系统能够加快施工进度,保证施工质量,提高现场管控能力,其总体架构如图1所示。

图1 系统架构

(1)感知层。通过全站仪、棱镜和手机蓝牙等多种感知设备,获取无砟轨道待测轨枕的承轨槽高程和水平三维坐标位置信息以及线路曲线要素、道床板及轨枕编号等数据,经网络回传至数据中心服务器进行数据处理和分析。

(2)传输层。主要包括互联网、物联网和无线网。负责提供安全高效的传输通道,将采集到的数据信息安全、快速地传输到复测系统,使各级用户能够随时获取施工质量数据。

(3)数据层。包括工程实体、轨向、超高、轨距等测量和分析数据,以及超限报警、短信提醒和闭环处置等管理数据。

(4)应用层。主要针对施工单位测量员和技术员、专业监理工程师、建设单位轨道工程师等用户,具备数据采集处理、复测数据分析、超限数据报警发布与整改、施工质量合格统计等功能。

(5)表现层。支持通过局域网、互联网和移动网络,以调度中心指挥大屏、网页端和移动手持端等方式进行访问。

3.2 技术架构

复测系统由工地现场数据采集终端(简称:采集终端)、铁路工程管理平台(简称:平台端)和复测数据处理分析客户端(简称:客户端)组成,如图2所示,通过数据中心服务器对各部分数据统一集中管理。

图2 技术架构

(1)采集终端主要包括手机控制终端、全站仪和复测标架,在无砟轨道待复测区域对复测标架进行调校,通过手机控制终端设定曲线要素、道床板及轨枕编号等参数,利用全站仪对所述复测标架的棱镜中心进行测量,以获取所述任一待测轨枕的实际三维坐标和轨枕的偏差值,并通过数据中心服务器分发到平台端和客户端。

(2)平台端主要用于建设、施工、监理等单位的进度和质量问题闭环管理。

(3)客户端主要为测量员提供轨距、超高、高低、轨向、扭曲等指标数据分析功能。

3.3 功能设计

结合轨道复测施工业务管理需求,为实现无砟轨道复测施工质量管理,本文从数据采集—数据分析—超限预警—闭环处置全过程管理角度出发,设计了复测系统功能,包括基础数据管理、复测数据分析、超限报警和统计分析,功能架构如图3所示。

图3 功能架构

(1)基础数据管理

同步轨道专业所有工程实体数据,追加相关属性字段,形成新的数据表结构,同时建立轨枕复测数据和工点关联关系。信息化管理员对上线逐轨枕复测项目的轨距、超高、高低、轨向、扭曲等参数进行超限阈值设定。

(2)复测数据分析

通过采集终端进行数据采集,采用客户端进行计算和分析,以波形图方式展示各轨枕的偏差值。此外,平台端还提供各标段、各分部、各工点的横向偏差、竖向偏差、轨距、超高等数据的对比分析功能。

(3)超限报警

对超出阈值的复测数据进行报警消息发布,并为施工单位提供不同报警等级的超限情况,提醒施工单位及时消除,形成闭环流程管理。

(4)统计分析

统计各施工标段无砟轨道施工精度检测合格率,施工进度与复测数据数据上传及时和各无砟轨道施工作业面报警率,通过对超限报警、超限已处置与超限未处置的数据指标分析,提高数字化施工和信息化管理水平。

4 关键设备及技术

(1)基于小钳口定位的扣件原位保留新型复测标架

针对部分线路在CRTS双块式施工时使用扣件原位保留模式,常规复测工装需要将扣件拆除进行复测,待复测完毕后再将扣件重新安装,这种方式不仅浪费大量的人力和物力,而且还存在扣件污染问题。为了满足标架法逐轨枕复测能够适应扣件原位保留情况,本文研制了基于小钳口定位的扣件原位保留新型复测标架,如图4所示。新型复测标架直接放置在安装有扣件系统的承轨槽上,不仅满足复测精度要求,还能够节约拆装扣件成本。

图4 基于小钳口定位的新型复测标架

(2)高速铁路无砟轨道施工质量数字化管理技术

依托铁路工程管理平台,研发了移动端与网页端逐轨枕复测信息系统,实现了全站仪、移动端、客户端和网页端的数据互联互通,具有测量数据即测即得、实时分析、加密传输,消息报警等功能,方便了建设、施工和监理等单位的施工质量管理工作。

(3)基于无砟轨道复测数据的质量分析评估技术

在无砟轨道施工过程中,增加逐轨枕复测工序,全面获取轨枕几何形位数据。采用基于无砟轨道复测数据的质量分析评估技术,指导施工过程中工艺工法的改进,以及轨排框架变形分析与控制;对轨道平顺性进行模拟计算和分析,将超出扣件限定调整量的轨枕予以处置,避免长钢轨铺设和应力放散锁定后发生无砟道床返工情况。

5 实践应用

复测系统已在张吉怀、商合杭(商丘—合肥—杭州)、汉十、京张等多条高速铁路线路上开展应用。应用结果表明,逐轨枕复测模式和信息系统能够及时发现“扣件不落槽”“空吊”等常见轨道缺陷,复测数据也能够满足长轨铺设预调整的需要,经过轨道平顺性模拟分析后进行长轨预调整,预精调效果明显,复测系统的数据分析界面如图5所示。

图5 复测信息系统数据分析界面

在实际应用过程中,逐轨枕复测模式和系统提供的图形化数据分析功能已展示了良好的实用价值,避免了采用轨道几何状态测量仪和轨排框架检测方式的众多缺点,通过分析研究复测数据,能够找出施工质量缺陷,并及时反馈到现场,避免下一施工循环再次出现同类施工缺陷,提升无砟轨道铺设质量。

(1)发现漏装扣件。漏装扣件和道钉扭力不足(或工具轨下有异物)导致单个承轨槽的高程出现较大偏差,在进行长轨精调时应注意顺接,避免出现空吊。漏装轨下垫板波形如图6所示,图中蓝线表示横向,红线表示高程。

图6 漏装轨下垫板波形

(2)发现综合性异常。工具轨轨头变形,造成轨向、高低、超高的综合性异常,铺轨时长轨不易落槽,标准件不易安装。综合性异常如图7所示。

图7 综合性异常

(3)发现轨排框架翘曲变形。CRTS双块式无砟轨道所用轨排框架,由于受重力、精调支撑力影响,易发生轨排框架的变形,因此,一般要求直线段10个作业循环,曲线段5个作业循环后,应进行轨排框架的调校。但在实际中,受工期和测量不便的影响,易发生图8所示的轨排框架变形,导致轨距、超高出现区段式偏差,增大扣件使用量。

图8 轨排框架翘曲变形

6 结束语

高速铁路无砟轨道逐轨枕复测方法及系统能够实现对无砟轨道施工精度检查的全覆盖,并直观地反映了双块式无砟轨道施工精度,且可操作性强,效率高,规避了长轨铺设后的道床施工重大质量问题。基于复测数据对轨道平顺性模拟分析,进行长轨预精调试验,有效降低了长轨精调阶段的扣减更换率,提升了无砟轨道数字化建造和信息化管理水平。

加强无砟轨道施工精度的全面检测,是发现各工序、各工种配合问题的关键,推进逐轨枕复测模式有助于施工质量的全面控制和分析,将逐轨枕复测纳入无砟轨道施工工序,并通过信息系统处理与分析数据,是提升无砟轨道施工质量行之有效的办法。