瓦形磁极对磁粒研磨加工管件内表面的影响

王金龙,陈燕,张泽群,李文龙

瓦形磁极对磁粒研磨加工管件内表面的影响

王金龙,陈燕,张泽群,李文龙

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

提高磁粒研磨加工厚壁管内表面的表面质量与表面粗糙度改善率。采用聚磁盘与瓦形磁极相配合的方式,通过仿真软件对不同数量的瓦形磁极与聚磁盘的多种组合进行模拟仿真,并分析其磁感应强度变化与磁力线分布。利用磁粒研磨法对管件内表面进行研磨试验验证,研磨后对工件表面粗糙度进行测量,并观察工件表面微观形貌。分析瓦型磁极数量、主轴转速以及磁性磨粒粒径对管件内壁表面质量的影响。不设置瓦形磁极时,在主轴转速为600 r/min、磨粒粒径为185 μm、研磨时间为15 min的条件下,管件内表面粗糙度由原始的0.42 μm 左右降低至0.14 μm左右,表面粗糙度改善率为67.05%,表面质量有所改善。设置2个瓦形磁极时,在主轴转速、磨粒粒径、研磨时间与不设置瓦形磁极相同的条件下,管件内表面粗糙度从原始的0.42 μm 左右降低至0.09 μm,表面粗糙度改善率为78.57%,表面缺陷被完全去除。聚磁盘与瓦形磁极相配合的磁极排布方式,使得管件内外形成封闭磁回路,增大了加工区域的磁感应强度并改善了磁场分布,工件内表面的微裂纹、凹坑等表面缺陷基本被去除,获得良好的表面加工质量和较高的表面粗糙度改善率。

磁粒研磨;聚磁盘;SS304不锈钢;瓦形磁极;磁极排布;表面粗糙度

管件是航天、石油、核电等领域中最常见的运输载体,在高温、高压情况下,管件表面质量直接影响其服役寿命、运输效率及设备的稳定性和安全性[1-3]。近年来,随着国家加大对上述领域的投入,提升管件表面质量的相关研究逐渐成为热点[4-5]。以磨头、砂纸等人工打磨的传统加工方法,加工效率低;用砂轮磨削,需定期对砂轮进行修整,且表面质量的均匀性无法保证[6]。

磁粒研磨光整加工技术可有效提高管件表面质量[7-9],与传统研磨方法相比,磁粒研磨法具有较好的适应性,利用磨粒的切削刃对表面进行磨削,工作时温升小,且不需要进行补偿工具磨损等优点,已成功应用于不同材质的各种形状表面加工[10-17]。磁粒研磨所使用的磨料是一种具有导磁性能与研磨性能的新型磨料,它由铁磁基体和研磨相组合而成[18-20]。

磁粒研磨法抛光管件内表面时,通常在管件内部填充磁性磨粒,在管件外部根据不同角度调整放置磁极的数量,受管件外部放置磁极的磁场力作用,使磁性磨粒作用被压附在管件内表面上,形成柔性的“磁粒刷”,通过它与管件间产生的相互运动,“磁粒刷”对表面进行滑擦、刻划,从而达到对表面进行抛光的目的[21-22]。当磁性磨粒与磁极距离增大时,磁性磨粒受到的磁场力减小,管件壁厚对磁粒研磨加工有一定的影响,导致无法提供足够的磁感应强度。韩冰等[23]提出在研磨介质中放置辅助性的球状磁极作为抛光工具,可以促进磨粒更替,但球状磁极与管件内壁是点接触,会出现互磨现象。李文龙等[24]在管件内放置两个相斥磁极,相斥磁极间放置一个聚磁盘,通过聚磁盘吸附磁性磨粒对管间内表面进行抛光。虽然解决了厚壁管中磁场强度不足的问题,但是聚磁盘中间处因为同极相斥,会出现一部分无磁性的区域,磁性磨料与管件内表面接触面积变小,加工效率变低。为此,提出了在管内加入一对磁极,让它们的相斥端通过聚磁盘连接,在管外聚磁盘位置放置瓦形磁极,瓦形磁极径向充磁且瓦形磁极内弧面磁性与聚磁盘磁性相反。聚磁盘与瓦形磁极之间形成封闭磁回路,这种瓦形磁极与聚磁盘组合的磁极排布方式,使加工装置有良好的磁感线分布,且大大增强了磁感应强度,增强对管件内表面的研磨压力,获得较高的表面粗糙度改善率与良好的表面质量。

1 磁粒研磨加工机理

1.1 加工原理

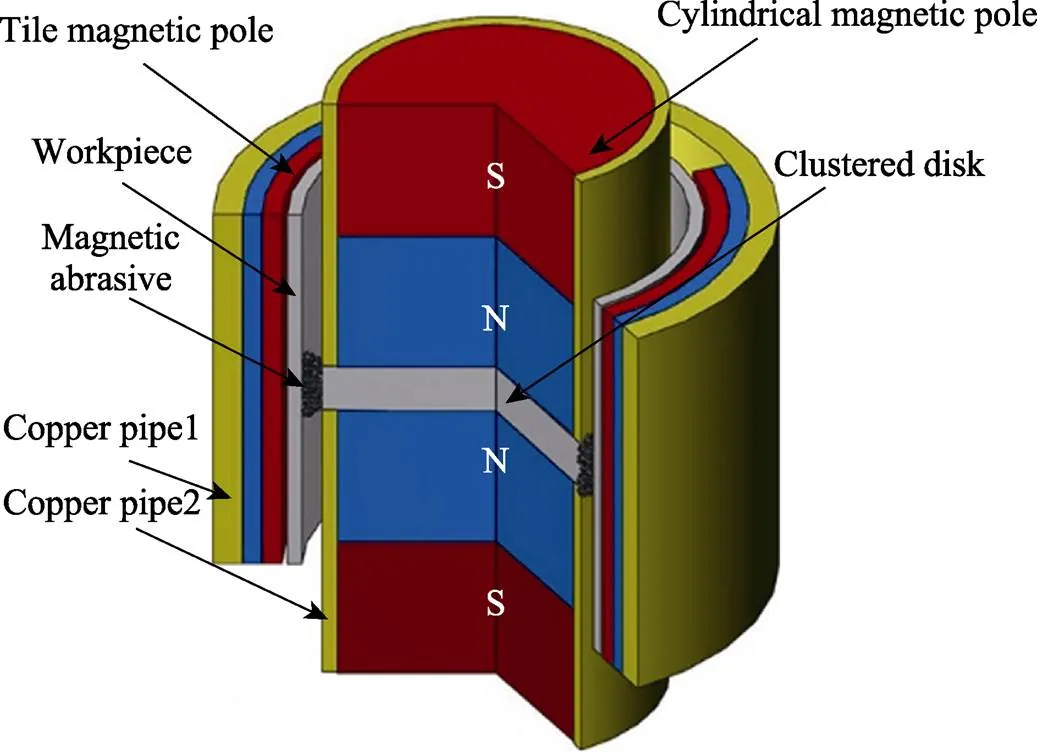

加工原理如图1所示,管件内表面为聚磁盘连接的一对相斥磁极,聚磁盘材料为纯铁,其直径与黄铜管2直径相同,两黄铜管与聚磁盘粘接在一起。管件外表面为瓦形磁极,瓦形磁极径向充磁,其磁性与聚磁盘磁性相反,瓦形磁极固定在黄铜管1内表面。磁力线如图2所示,瓦形磁极与聚磁盘形成闭合磁回路,磁回路区域内的磁力线更密集,磁感应强度显著增强,非磁回路区域与磁回路区域之间存在磁感应强度梯度,有利于磁性磨料的翻滚、更替。将磁性磨料与研磨液以质量比为1∶3混合后放入管件内表面之间,聚磁盘在管件内部,瓦形磁极在管件外部,管件做旋转运动,磁场力和离心力共同作用磁性磨粒,使磨粒压附在管件内表面,管件与磁极做相对运动,此时磁性磨粒对管件内表面进行滑擦、切削,降低表面粗糙度,得到良好的表面质量。

图1 加工工具原理图

图2 相斥磁极与瓦形磁极的磁力线

1.2 力的分析

磁性磨粒受到离心力作用,对管件内表面的瞬时压力为:

式中:m为磨粒质量,kg;v为磁性磨粒线速度,m/s;R为磨粒旋转半径,m。

1.3 磁场强度理论分析

为了得到更高的磁感应强度与更好的磁场分布,在管件内部放置聚磁盘,管件外部放置瓦形磁极。为了探究瓦形磁极的数量对加工区域磁感应强度的影响,通过SolidWorks软件1∶1比例建立模型。圆柱磁极的直径为30mm,厚度为20 mm,两圆柱磁极通过厚度为5 mm的纯铁连接。瓦形磁极的外径为51mm,内径为43 mm,高度为40 mm,瓦形磁极左右两端面的夹角为90°。圆柱磁极与瓦形磁极固定在不同内径的黄铜管内壁且材料均为钕铁硼,两圆柱磁极的充磁方向为轴向充磁,充磁方向相反,瓦型磁极径向充磁。待加工管件的外径为40mm,内径为36 mm。用ANSYS Electronics Desktop软件对不同瓦形磁极数量的多种组合进行模拟仿真,且在管件内表面设置1条圆形曲线,用于测量不同方案中管件内表面磁感应强度的变化,并绘出曲线图。

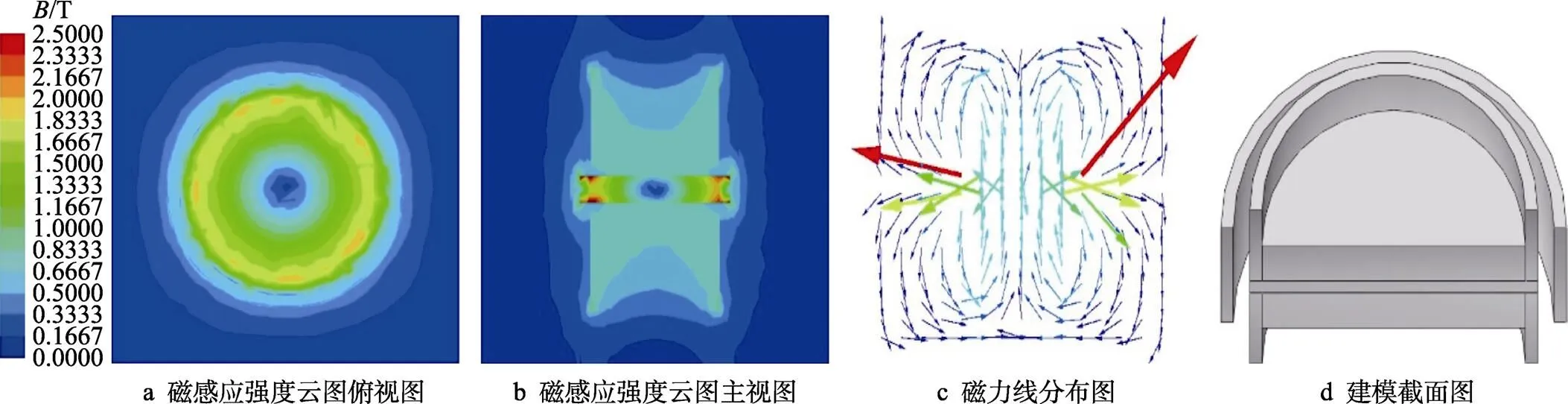

图4—8分别为在管件外部不放置瓦形磁极,放置1、2、3个瓦形磁极与环形磁极的模拟分析图以及对应的建模截面图。可以观察到图4与图5—8相比,图4的磁感应强度明显更低。图4c的磁力线分布云图在工件加工区域相较其他方案的磁力线更稀疏,且在对称中心区域存在无磁力线现象,导致吸附在聚磁盘表面的磁性磨料分布不合理,出现磁性磨料空白区域,减少磨料与管件内表面的接触面积,降低研磨效率。对比图5—8,可以看出强磁场(图中红色区域)都集中在聚磁盘靠近瓦形磁极附近,磁感线分布明显更为合理。观察得出图6a、b的磁感应强度最高,高磁场区域最大。由于永磁材料的磁感应强度有限,对于管件来说,随着壁厚的增加,使磁性磨粒与磁极之间的距离增大,磁极的有效磁力降低,导致磨粒对管件的研磨压力减小,故对于厚壁管来说,提高磁极的磁感应强度,相同距离下的磁性磨粒对管件内壁的研磨压力也会增大,可提高材料去除速度,减少加工时间。图6c中加工区域的磁力线分布最密集,单位面积内的磁力线越密集,磁感应强度越高,且由于磁性磨粒会沿着磁力线分布,磁力线在加工区域越集中,在加工区域可以吸附的磨粒越多,单位时间内加工的面积越大。因此,在加工过程中,争取做到加工区域具有更高的磁感应强度和更密集的磁力线分布。

图4 无瓦形磁极磁场分析

图5 1个瓦形磁极磁场分析

图6 2个瓦形磁极磁场分析

图7 3个瓦形磁极磁场分析

图8 环形磁极磁场分析

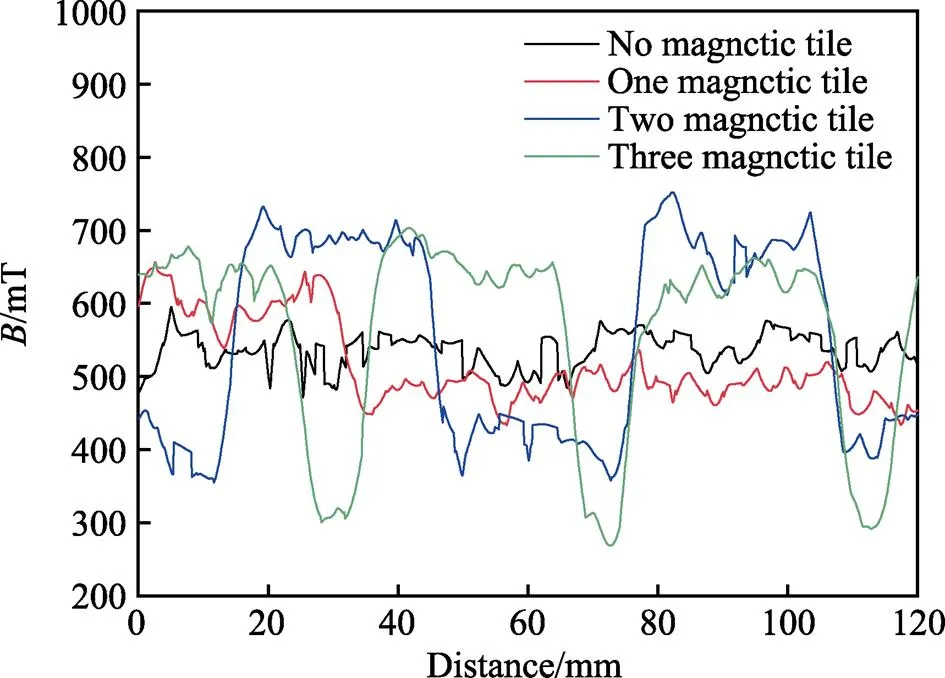

在管件内壁添加圆形辅助曲线,得到了各方案对管件内表面加工时的磁感应强度曲线见图9—10。图9为在管件外部不放置瓦形磁极,放置1、2、3个瓦形磁极的磁感应强度曲线图。由图9可以看出,2个瓦形磁极与3个瓦形磁极相较于其他方案的磁感应强度更高,2个瓦形磁极的磁感应强度的峰值、均值、谷值都高于3个瓦形磁极,且3个瓦形磁极的波谷并没有磁感应强度梯度,2个瓦形磁极的磁感应强度的波峰与波谷都存在较好的磁感应强度梯度,梯度效应更加明显,使吸附在聚磁盘上的磁性磨料更容易翻滚、更替,防止磁性磨料的切削刃发生钝化,更有利于提高管件内表面的表面质量。图10为在管件外部放置2个瓦形磁极和环形磁极的磁感应强度曲线,对比发现在管件外部放置2个瓦形磁极的磁感应强度更好。因此,通过图4—10的仿真结果可以得出:在管件内部放置聚磁盘,外部放置2个瓦形磁极理论上具有更高的磁感应强度,更好的磁力线分布,有利于减少加工时间,提高管件内表面质量。

图9 管件外部放置不同数量瓦形磁极的磁感应强度曲线

图10 2个瓦形磁极与环形磁极的磁感应强度曲线

2 试验与分析

2.1 试验装置

试验通过自主研发的磁粒研磨设备进行,装置如图11所示。将管件通过三爪卡盘安装在数控车床主轴上,聚磁盘由小三爪卡盘夹持,小三爪卡盘由固定装置固定在刀具架上,瓦形磁极粘接在黄铜管内壁,黄铜管由悬臂梁固定在刀具架上,聚磁盘与黄铜管同轴。试验开始前,将磨料与研磨液均匀混合后放置在管件内表面,试验过程中,磁性磨粒在聚磁盘与瓦形磁极共同作用下将磨粒压附在管件内表面,管件与磁极做相对运动,磨粒不断磨削、滑擦管件内壁,最终改善管件的表面质量。

图11 试验装置

2.2 试验条件

以SS304不锈钢材料的管件作为试验对象,圆柱磁极与瓦形磁极均为钕铁硼磁极。加工间隙为2 mm,研磨液为水溶性研磨液,试验参数见表1。使用触针式表面粗糙度测量仪与超景深3D显微镜,测量实验前后管件内表面的表面粗糙度与微观形貌。

表1 试验参数

Tab.1 Experimental parameters

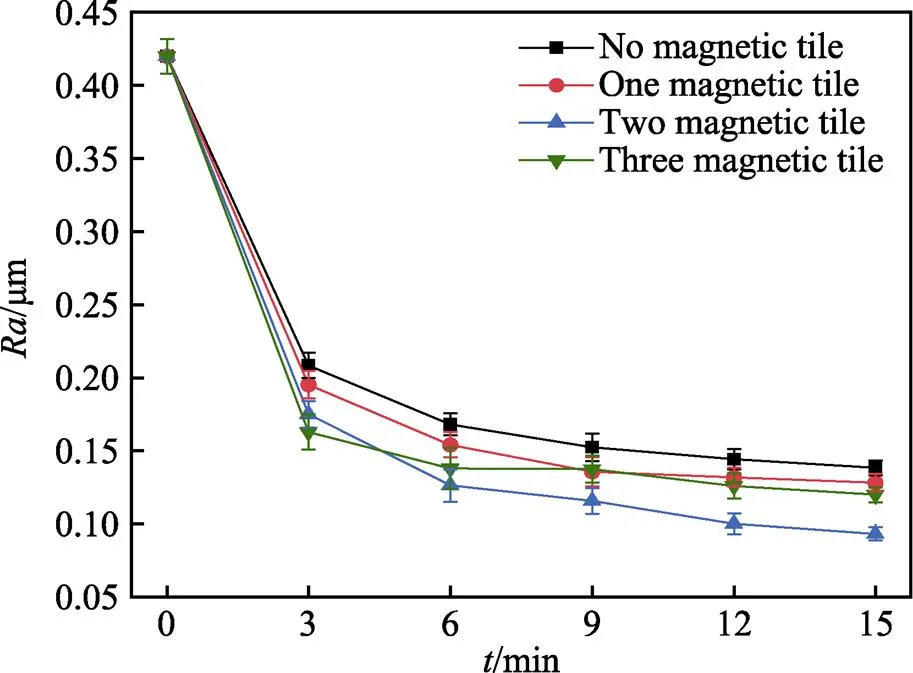

2.3 瓦形磁极数量对管件表面粗糙度的影响

设定主轴转速为600 r/min,磨粒粒径为185 μm,其他加工条件见表1。在无瓦形磁极、1个瓦形磁极、2个瓦形磁极、3个瓦形磁极的情况下进行试验。图12为不同瓦形磁极数量下表面粗糙度的变化曲线。由图12可知,放置瓦形磁极后,管件表面粗糙度的降低速度更快,表面粗糙度更低。不放置瓦形磁极及放置1、2、3个瓦形磁极时,最终得到的表面粗糙度分别为0.13、0.12、0.09、0.12 μm。设置2个瓦形磁极时,管件得到最好的表面粗糙度,与仿真结果相符合,2个瓦形磁极时会有更高的磁感应强度与更好的磁场分布。

图12 不同磁极数量对表面粗糙度的影响

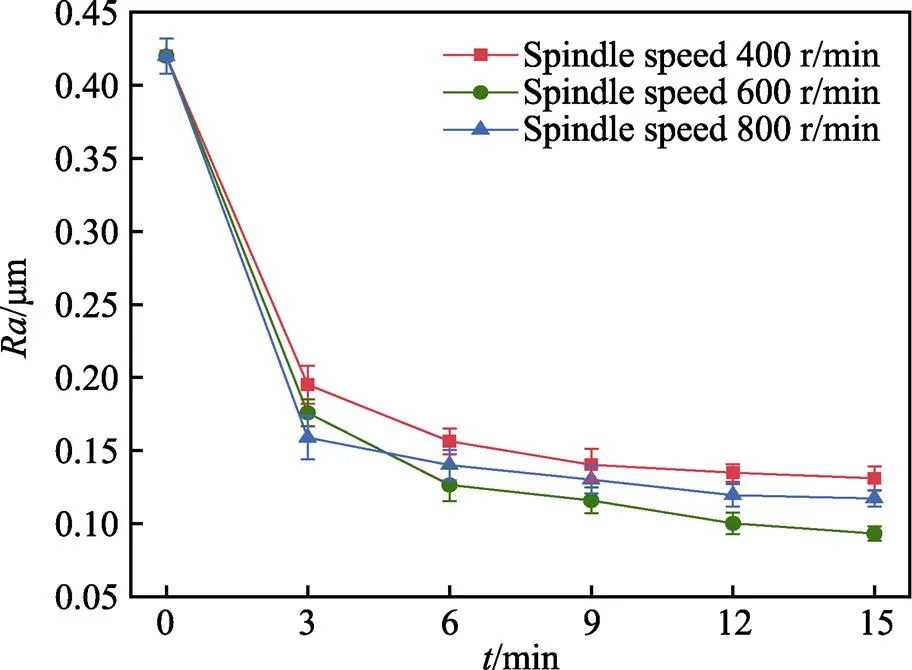

2.4 转速对管件表面粗糙度的影响

将瓦形磁极数量设定为2个,磨粒粒径为185 μm,其他加工条件见表1。在主轴转速分别为400、600、800 r/min的情况下进行试验。图13为不同主轴转速下表面粗糙度的变化曲线。由图13可知,主轴转速为400 r/min时,由于转速较低,单位时间内每颗磨粒对管件研磨的次数少,研磨后管件内表面的粗糙度最高;主轴转速为600 r/min时,研磨后的表面粗糙度最低,表面粗糙度的下降速度较快;而主轴转速为800 r/min时,虽然初始阶段表面粗糙度下降较快,但由于转速过高,磨粒间相互研磨过多,导致磨粒磨损严重,对管件进行有效研磨的效果变低。由试验得出,主轴转速为600 r/min时,对管件研磨的效果最佳。

图13 不同主轴转速对表面粗糙度的影响

2.5 磁性磨粒粒径对管件表面粗糙度的影响

将瓦形磁极数量设定为2个,主轴转速为600 r/min,其他加工条件见表1。在磨粒平均粒径分别为150、185、250 μm的情况下进行试验。图14为不同磨粒粒径下表面粗糙度的变化曲线。由图14可知,磁性磨粒粒径越大,所受的磁场力越大,对管件的研磨压力就会越大,所以在初始加工阶段,粒径为250 μm的磁性磨粒使管件表面粗糙度下降得更快,但研磨压力过大会使研磨后的表面出现划痕,导致管件表面的研磨效果不佳。粒径为150 μm的磁性磨粒,粒径过小,受到的磁场力更小,研磨压力不足,进而导致管件表面的研磨效果不佳。经过试验得出,粒径为185 μm的磁性磨粒对管件的研磨效果最好,使管件内表面的表面粗糙度由0.42 μm降低至0.09 μm。

图14 不同粒径对表面粗糙度的影响

3 结果与分析

图15为未放置瓦形磁极的聚磁盘与放置2个瓦形磁极的聚磁盘加工前后管件内壁的表面形貌对比图与表面粗糙度对比图。由图15a可以看出,管件原始内表面存在凸起、凹坑、微裂纹以及较深的沟壑;经过聚磁盘加工后,如图15b所示,基本去除了管件微裂纹,表面质量有所改善,但管件表面仍然存在少量凹坑、沟壑等;经过放置了2个瓦形磁极的聚磁盘加工后,如图15c所示,有效地消除了管件表面的原始纹理,凸起、凹坑、微裂纹完全消失,与模拟仿真相吻合。图16为未放置瓦形磁极的聚磁盘与放置2个瓦形磁极的聚磁盘加工后的管件内壁的表面粗糙度改善率对比图,可以看出,设置2个瓦形磁极使加工后的管件内壁的表面粗糙度改善率由67.05%提高至78.57%。因此,放置2个瓦形磁极的聚磁盘短时间内可以有效地去除管件表面的原始缺陷,得到了良好的管件表面质量。

图15 研磨前后工件的表面形貌

图16 研磨后工件的表面粗糙度改善率

4 结论

1)在管内加入一对相斥磁极,让它们相斥端通过聚磁盘连接,在管外聚磁盘位置放置瓦形磁极,聚磁盘与瓦形磁极之间形成封闭磁回路,这种瓦形磁极与聚磁盘组合的磁极排布方式,使加工装置有更好的磁感应线分布,且大大增强了磁感应强度,增强对管件内表面的研磨压力,提高表面粗糙度改善率,获得较好的表面质量。

2)通过仿真软件对不同瓦形磁极数量的多种组合进行了模拟仿真,从仿真结果可以得出,当设置2个瓦形磁极时,获得了最佳的磁场强度与磁场分布。

3)管件内部放置聚磁盘,外部放置2个瓦形磁极,当管件转速为600 r/min、磨粒粒径为185 μm、研磨时间为15 min时,可将SS304不锈钢管表面粗糙度由0.42 μm左右降低到0.09 μm 左右,表面粗糙度改善率达到78.57%。

[1] 邓平, 孙晨, 彭群家, 等. 核用304不锈钢辐照促进应力腐蚀开裂研究[J]. 金属学报, 2019, 55(3): 349-361.

DENG Ping, SUN Chen, PENG Qun-jia, et al. Study on Irradiation Assisted Stress Corrosion Cracking of Nuclear Grade 304 Stainless Steel[J]. Acta Metallurgica Sinica, 2019, 55(3): 349-361.

[2] 程远鹏, 白羽, 李自力, 等. 集输管道CO2/油/水环境中X65钢的腐蚀特征[J]. 工程科学学报, 2018, 40(5): 594-604.

CHENG Yuan-peng, BAI Yu, LI Zi-li, et al. Corrosion Characteristics of X65 Steel in CO2/Oil/Water Environment of Gathering Pipeline[J]. Chinese Journal of Engineering, 2018, 40(5): 594-604.

[3] 李占营, 王建军, 邱明星. 航空发动机空间管路系统的流固耦合振动特性[J]. 航空动力学报, 2016, 31(10): 2346-2352.

LI Zhan-ying, WANG Jian-jun, QIU Ming-xing. Dynamic Characteristics of Aero-Engine Pipe System Considering Fluid-Structure Coupling[J]. Journal of Aerospace Power, 2016, 31(10): 2346-2352.

[4] SHLYANNIKOV V N, TUMANOV A V, BOYCHENKO N V, et al. Loading History Effect on Creep-Fatigue Crack Growth in Pipe Bend[J]. International Journal of Pressure Vessels and Piping, 2016, 139-140: 86-95.

[5] 杨胜强, 李文辉, 陈红玲. 表面光整加工理论与新技术[M]. 北京: 国防工业出版社, 2011.

YANG Sheng-qiang, LI Wen-hui, CHEN Hong-ling. Surface Finishing Theory and New Technology[M]. Beijing: National Defense Industry Press, 2011.

[6] 崔仲鸣. 砂轮修整技术的发展[J]. 金刚石与磨料磨具工程, 2021, 41(3): 1-4.

CUI Zhong-ming. Development of Grinding Wheel Dressing Technology[J]. Diamond & Abrasives Engineering, 2021, 41(3): 1-4.

[7] KANG Jun-mo, YAMAGUCHI H. Internal Finishing of Capillary Tubes by Magnetic Abrasive Finishing Using a Multiple Pole-Tip System[J]. Precision Engineering, 2012, 36(3): 510-516.

[8] JIAO A Y, QUAN H J, LI Z Z, et al. Study of Magnetic Abrasive Finishing in Seal Ring Groove Surface Operations[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(5-8): 1195-1205.

[9] 陈燕, 宋宗朋, 李昌, 等. 磁研磨法抛光40Cr钢管件内表面的影响因素[J]. 中国表面工程, 2015, 28(4): 62-69.

CHEN Yan, SONG Zong-peng, LI Chang, et al. Influencing Factors on Polishing Inner Surface of 40Cr Steel Pipe Fittings with a Magnetic Grinding Method[J]. China Surface Engineering, 2015, 28(4): 62-69.

[10] 郭龙文, 杨能阁, 陈燕. 磁力研磨工艺对整体叶盘表面完整性的影响[J]. 中国表面工程, 2013, 26(3): 10-14.

GUO Long-wen, YANG Neng-ge, CHEN Yan. Influence of Magnetic Abrasive Finishing Technology on Surface Integrity of Vane-Integrated Disk[J]. China Surface Engineering, 2013, 26(3): 10-14.

[11] 陈燕, 张耀明, 邓超, 等. V形磁铁在SUS304管内表面抛光中的应用[J]. 机械工程学报, 2014, 50(15): 187- 191.

CHEN Yan, ZHANG Yao-ming, DENG Chao, et al. Application of V-Shaped Magnet in Polishing the Inner Surface of the SUS304 Tubing[J]. Journal of Mechanical Engineering, 2014, 50(15): 187-191.

[12] 李龙邦, 陈燕, 陈松, 等. 基于旋转进给电磁场的不规则弯管内表面磁研磨研究[J]. 表面技术, 2018, 47(5): 284-289.

LI Long-bang, CHEN Yan, CHEN Song, et al. Magnetic Abrasive Finishing on Internal Surface of Irregular Bend Pipe Based on Rotating Feeding Electromagnetic Field[J]. Surface Technology, 2018, 47(5): 284-289.

[13] 陈燕, 张广彬, 韩冰, 等. 磁力研磨法对陶瓷管内表面超精密抛光技术的试验研究[J]. 摩擦学学报, 2015, 35(2): 131-137.

CHEN Yan, ZHANG Guang-bin, HAN Bing, et al. Experimental Investigation of Magnetic Abrasive Finishing for Super Precision Polishing of Inner Surface of the Ceramic Tube[J]. Tribology, 2015, 35(2): 131-137.

[14] 陈燕, 赵杨, 陈松, 等. 基于旋转磁场的6061铝合金弯管内表面光整加工[J]. 中国表面工程, 2018, 31(5): 73- 81.

CHEN Yan, ZHAO Yang, CHEN Song, et al. Finishing Internal Surface of 6061 Aluminum Alloy Bend Pipe Based on Rotating Magnetic Field[J]. China Surface Engineering, 2018, 31(5): 73-81.

[15] 赵杨, 陈燕, 吕旖旎, 等. 球形开槽磁极辅助研磨H63黄铜弯管内表面[J]. 表面技术, 2020, 49(5): 360-367.

ZHAO Yang, CHEN Yan, LYU Yi-ni, et al. Spherical Magnet with Ring Grooves Assisted Grinding Inner Surface of H63 Brass Bend Pipe[J]. Surface Technology, 2020, 49(5): 360-367.

[16] 赵文渊, 李文辉, 白小云, 等. 非磁性外圆表面磁性磨粒光整加工实验研究[J]. 表面技术, 2018, 47(5): 272- 277.

ZHAO Wen-yuan, LI Wen-hui, BAI Xiao-yun, et al. Experimental Study on Magnetic Abrasive Finishing of Non- Magnetic Material Outer Surface[J]. Surface Technology, 2018, 47(5): 272-277.

[17] 梁伟, 张桂香, 张鹏, 等. 磁力研磨光整加工ZrO2陶瓷材料试验研究[J]. 表面技术, 2018, 47(9): 310-316.

LIANG Wei, ZHANG Gui-xiang, ZHANG Peng, et al. Experimental Research on Magnetic Abrasive Finishing for ZrO2Ceramic Materials[J]. Surface Technology, 2018, 47(9): 310-316.

[18] 李文辉, 杨胜强, 陈红玲, 等. 高能球磨法制备磁性磨粒的工艺及试验研究[J]. 兵器材料科学与工程, 2013, 36(6): 6-9.

LI Wen-hui, YANG Sheng-qiang, CHEN Hong-ling, et al. Preparation and Experimental Research of Magnetic Abrasives by Energy Ball Grinding Processing[J]. Ordnance Material Science and Engineering, 2013, 36(6): 6-9.

[19] LIU Z Q, CHEN Y, LI Y J, et al. Comprehensive Performance Evaluation of the Magnetic Abrasive Particles[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(1-4): 631-640.

[20] 张桂香. 雾化快凝磁性磨料制备及其磁力光整加工性能研究[D]. 南京: 南京航空航天大学, 2012: 28-34.

ZHANG Gui-xiang. Study on Preparation of Magnetic Abrasives by Gas Atomization with Rapid Solidification and Their Finishing Performance[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012: 28-34.

[21] YAMAGUCHI H, KANG J, HASHIMOTO F. Metastable Austenitic Stainless Steel Tool for Magnetic Abrasive Finishing[J]. CIRP Annals, 2011, 60(1): 339-342.

[22] NTEZIYAREMYE V, WANG Yan-cheng, LI Wei-si, et al. Surface Finishing of Needles for High-Performance Biopsy[J]. Procedia CIRP, 2014, 14: 48-53.

[23] 韩冰, 邓超, 陈燕. 球形磁铁在弯管内表面磁力研磨中的应用[J]. 摩擦学学报, 2013, 33(6): 565-570.

HAN Bing, DENG Chao, CHEN Yan. The Spherical Magnet Processing of Inner Surface of Bending Pipe by Magnetic Abrasive Finishing[J]. Tribology, 2013, 33(6): 565-570.

[24] 李文龙, 陈燕, 吕旖旎, 等. 聚磁盘形状对磁粒研磨加工管件内表面的影响[J]. 表面技术, 2020, 49(5): 354- 359, 367.

LI Wen-long, CHEN Yan, LYU Yi-ni, et al. Influence of Shape of Aggregate Magnetic Iron Plate on Inner Surface of Pipe by Magnetic Abrasive Finishing[J]. Surface Technology, 2020, 49(5): 354-359, 367.

[25] 尹韶辉. 磁场辅助超精密光整加工技术[M]. 长沙: 湖南大学出版社, 2009.

YIN Shao-hui. Magnetic Field Assisted Super Precisiong Poloshing technology[M]. Changsha: Hunan University Press, 2009.

Influence of Tile Type Magnetic Pole on Inner Surface of Magnetic Abrasive Finishing Grinding Pipe Fittings

,,,

(School of Mechanical Engineering and Automation, University of Science and Technology Liaoning, Anshan 114051, China)

The work aims to improve the surface quality and surface roughness improvement rate of the inner surface of the thick-wall tube processed by magnetic abrasive finishing, the magnetic induction intensity change and magnetic field line distribution of cooperation between the different number of tile poles and clustered disk were simulated and analyzed by the method of combining clustered disk and tile type magnetic poles with simulation software. The inner surface of the pipe fittings was tested and verified by the magnetic abrasive finishing method. After grinding, the surface roughness of the workpiece was measured, and the microscopic morphology of the workpiece surface was observed. The influence of the number of shoe-shaped magnetic poles, the spindle speed and the particle size of magnetic abrasive finishing on the surface quality of the inner wall of the pipe was analyzed. The results show that under the conditions of no tile magnetic poles were set, spindle speed of 600 r/min, the abrasive particle size of 185 μm and grinding time of 15 min, the original surface roughness of the inner surface of pipe fittings decreased from about 0.42 μm to about 0.14 μm, surface roughness improvement rate was 67.05% and the surface quality was improved; under setting two tile magnetic poles, and the same conditions of, pipe rotation speed, the surface roughness of pipe fittings decreased from 0.42 μm to 0.09 μm, surface roughness improvement rate was 78.57% and the surface defects were completely removed. The magnetic pole distribution with the combination of clustered disk and magnetic tile can form a closed magnetic loop inside and outside the pipe fitting, which magnetic induction intensity of the processing area is improved and the processing efficiency is improved. Surface defects such as micro-cracks and pits on the inner surface of the workpiece are basically removed, and good surface machining quality and higher surface roughness improvement rate is obtained.

magnetic abrasive finishing; clustered disk; SS304 stainless steel; tile type magnetic poles; magnetic pole distribution; surface roughness

2021-07-13;

2021-11-15

WANG Jin-long (1995—), Male, Postgraduate, Research focus: precision and special processing.

陈燕(1963—),女,博士,教授,主要研究方向为精密加工与特种加工。

CHEN Yan (1963—), Female, Doctor, Professor, Research focus: precision and special processing.

王金龙,陈燕,张泽群, 等. 瓦形磁极对磁粒研磨加工管件内表面的影响[J]. 表面技术, 2022, 51(3): 158-166.

TG356.28

A

1001-3660(2022)03-0158-09

10.16490/j.cnki.issn.1001-3660.2022.03.016

2021-07-13;

2021-11-15

国家自然科学基金(51775258)

Fund:Supported by the National Natural Science Foundation of China (51775258)

王金龙(1997—),男,硕士研究生,主要研究方向为精密加工与特种加工。

WANG Jin-long, CHEN Yan, ZHANG Ze-qun, et al. Influence of Tile Type Magnetic Pole on Inner Surface of Magnetic Abrasive Finishing Grinding Pipe Fittings[J]. Surface Technology, 2022, 51(3): 158-166.