黏结法制备铁基碳化硼磁性磨粒

丁叶,陈燕,丁云龙,刘文浩,周大鹏

精密与超精密加工

黏结法制备铁基碳化硼磁性磨粒

丁叶,陈燕,丁云龙,刘文浩,周大鹏

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

为解决现有铁磁性磨粒中研磨相材料价格昂贵、硬度不够和性价比低等问题,采用碳化硼粉末制备出一种具有成本低和性价比高的新型磁性磨粒。采用黏结法制备铁基碳化硼磁性磨粒,探究制备工艺中不同成分配比对其研磨性能的影响。通过扫描电子显微镜观察磁性磨粒表面形貌,并进行面扫能谱分析观察磨粒中研磨相分布情况;采用表面粗糙度测量仪与3D超景深显微镜对研磨前后的工件表面质量进行对比分析;结合钛合金平板试件的研磨试验结果评价磁性磨粒的研磨性能,最终确定黏结法制备铁基碳化硼磁性磨粒的最佳方案。压制力为100 kN,物料与黏结剂量比为10︰1,粒径比为4︰1时,磁性磨粒的切削刃较为明显,研磨效果达到最佳。使用此磁性磨粒研磨30 min后,钛合金平板试件的表面粗糙度由原始的0.88 μm降至0.07 μm,有效去除了工件原始表面的缺陷和加工纹理,改善了工件的表面质量。在黏结剂中加入无水乙醇可解决黏结剂过于黏稠、不利于与物料混合的问题。采用此黏结法所制备的铁基碳化硼磁性磨粒能够有效地完成对钛合金材料的加工,铁基碳化硼磁性磨粒可以作为性能优良的磨削介质参与研磨,并能够满足磁粒研磨光整加工的要求。

磁性磨粒;磁粒研磨;碳化硼;黏结法;研磨性能;钛合金

钛合金因其性能优异,是目前应用较为广泛的金属材料[1-2]。传统的磨削加工技术可以满足人们对其的基本要求,但已无法满足航空航天、医疗制造和国防军工等对零件表面质量要求较高的行业,因此磁性磨粒光整加工技术应运而生[3-6]。磁性磨粒光整加工是一种能够较为灵活、精准地对难加工表面进行有效抛光的技术[7-8],其基本加工原理是在工件与永磁铁或电磁铁之间,填充适量的磁性磨粒,并在磁场作用下有序排列,形成具有研磨作用的磨粒刷[9-12]。当工件与磁极间做相对运动时,磁性磨粒在工件表面形成运动轨迹,对工件表面进行划擦和切削,从而达到理想的研磨效果[13-14]。磁性磨粒作为磁粒研磨加工中的刀具,其研磨性能对研磨效率和研磨质量起着决定性作用,因此迫切需要性能优异的磁性磨粒[15-16]。杨海吉等[17]采用烧结的Al2O3磁性磨粒对钛合金管内表面进行研磨,其工件各位置的表面粗糙度稳定在0.35~0.2 μm。利用烧结法可制备出铁基体与研磨相结合较为紧密的磁性磨粒[18],但烧结过程中铁磁相易发生氧化反应,导致磨粒的导磁率降低。刘宁等[19]采用雾化快凝法制备的CBN磁性磨粒对钛合金研磨30 min后,表面粗糙度从0.330 μm下降到0.098 μm,但其所用设备烦琐、制备成本高、成品率低,并不适用于工业化、批量化生产。相比于上述磁性磨粒的制备方法,黏结法具有操作简单、成本低廉、性价比高的优点[20]。现有的黏结工艺在制备过程中,需先确保铁磁相与研磨相混合均匀后再与黏结剂混合,但黏结剂中的树脂极易发生自团结,难以将研磨相与铁磁相均匀地黏结[21]。

目前磁性磨粒中常用的研磨相材料为碳化硅、白刚玉和金刚石等。相比于碳化硅和白刚玉材料,碳化硼具有较高的硬度和优异的研磨性能。碳化硼的莫氏硬度为9.3,显微硬度为55~67 GPa[22],密度仅为2.52 g/cm3,熔点约为2447 ℃[23],是目前已知材料中硬度仅次于金刚石和立方氮化硼的超硬材料[24]。金刚石与立方氮化硼虽有超强的硬度,但苛刻的制备过程和昂贵的价格使其不能广泛应用,而碳化硼价格便宜,性价比较高,因此有更为广阔的应用前景。碳化硼在高温下易与金属发生反应生成金属硼化物与石墨,进而降低原有铁磁相的导磁性能,因此铁基碳化硼磁性磨粒采用黏结法制备更为合理[25]。

文中以钛合金表面加工质量为研究背景,采用黏结法制备一种性能优、成本低的磁性磨粒。通过在黏结剂中加入无水乙醇为稀释剂的方式,解决铁磁相与研磨相难以混合均匀的问题。通过对不同物料比与粒径比下的磁性磨粒进行检测与试验,最终确定最佳的制备方案。

1 试验

1.1 黏结法制备磁性磨粒

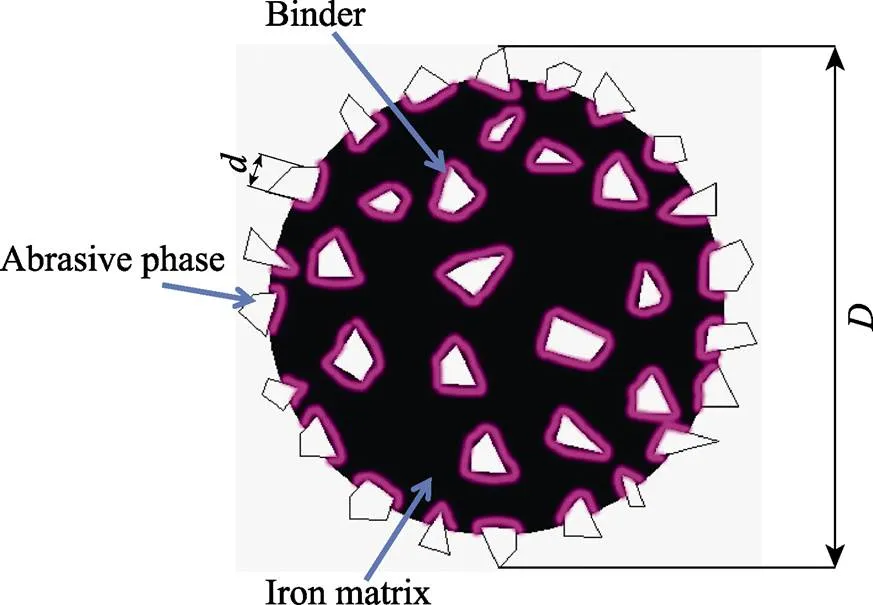

黏结法制备磁性磨粒,首先是按一定比例称量铁磁相材料和研磨相材料,然后采用电动搅拌器对其进行机械混合;将适当比例的黏结剂加入其中再次进行机械混合至均匀并压制成坯,将坯体放入干燥箱中进行干燥固化,消除由于压制过程中产生的残余应力,排出水分,最后破碎筛分出所需目数的磨料。图1为理想状态下单颗磨料结构示意图,其中为碳化硼粉末直径,为磨料的直径。

1.2 材料与装置

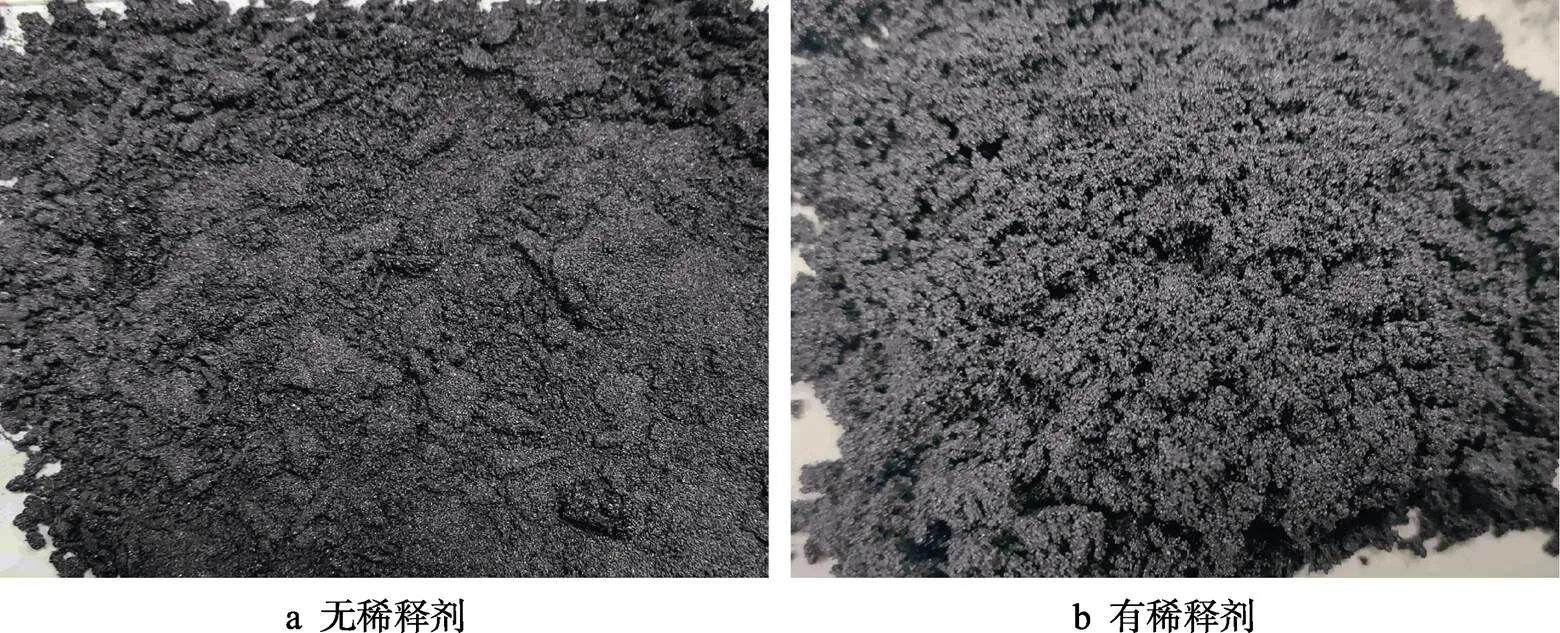

试验中铁磁相材料选用100目的高纯铁粉,研磨相材料分别选用300、400和500目的碳化硼粉末。黏结剂主要由环氧树脂((C11H12O3))和聚酰胺树脂(C24H50N4O2)按一定比例混合而成。由于混合后的黏结剂黏度过大,易发生自团结,无法与物料进行均匀混合,因此选用易于挥发的无水乙醇(C2H6O)作为有机溶剂,无水乙醇将易于团结固化的黏结剂稀释,便于黏结剂和混合好的磁性磨粒均匀结合,且无水乙醇会在后期固化中挥发,不会对磨料的制备有影响。图2为黏结剂中有无稀释剂所制磁性磨粒前后对比。图2a中黏结剂未添加稀释剂,黏结剂发生自团结,成分混合不均。图2b中黏结剂添加了稀释剂,黏结剂会溶解在稀释剂中,随着电动搅拌器的运动,铁粉与碳化硼进行无规则运动,进而实现了铁粉、碳化硼和黏结剂的均匀混合。

图1 理想状态下单颗磨粒结构示意图

图2 黏结剂中有无稀释剂所制磨料前后对比

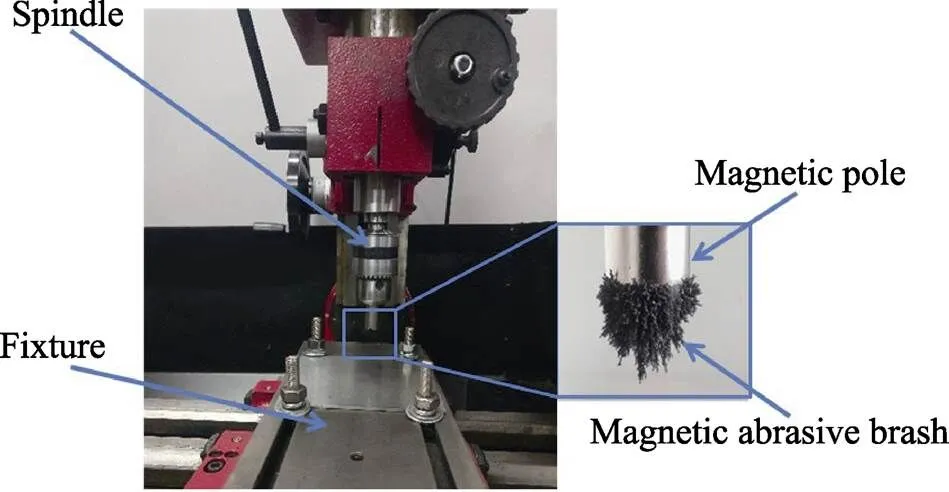

加工试验装置如图3所示,其中磁极装夹在铣床的主轴中,磁极下端吸附铁基碳化硼磁性磨粒;工件固定在工作台上,当电机主轴启动进而带动磁极旋转时,工作台带动工件做匀速往返直线运动,磁性磨粒随之对工件表面进行研磨加工。

图3 磁粒研磨加工试验装置

1.3 方案

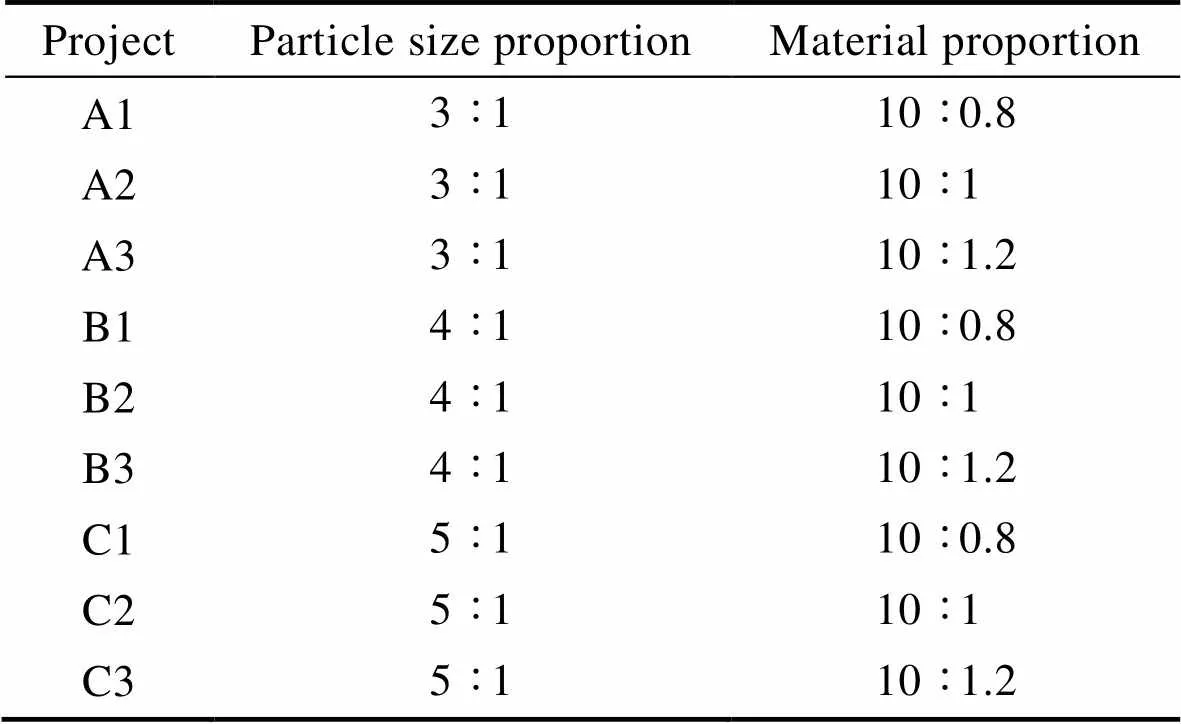

用精密电子天平称取240 g的铁粉和60 g的碳化硼粉末制成混料。研磨相分别采用300、400和500目的碳化硼粉末,制备出粒径比为3︰1、4︰1和5︰1的磁性磨粒。物料与黏结剂按照10︰0.8、10︰1和10︰1.2的质量比进行试验研究。具体试验方案如表1所示。

表1 试验方案

Tab.1 Experiment Scheme

将经过机械混合后的磨料放入模具中,采用100 kN的压制力对其压制成坯。经过多次试验验证得知,当压制力过大时,多余的黏结剂溢出,使有效参与研磨加工的切削刃数量减少,造成研磨效率低的问题。当压制力过小时,碳化硼粉末与铁基体接触不完全,二者间结合力较弱,在加工过程中易脱离铁基体,降低了磨粒的使用寿命[26]。压制好的坯体先在干燥箱中进行干燥处理,缩短固化时间,使研磨相与铁磁相黏结得更加牢固。最后用破碎机进行破碎,并用振动筛筛分出不同粒径的磁性磨粒。

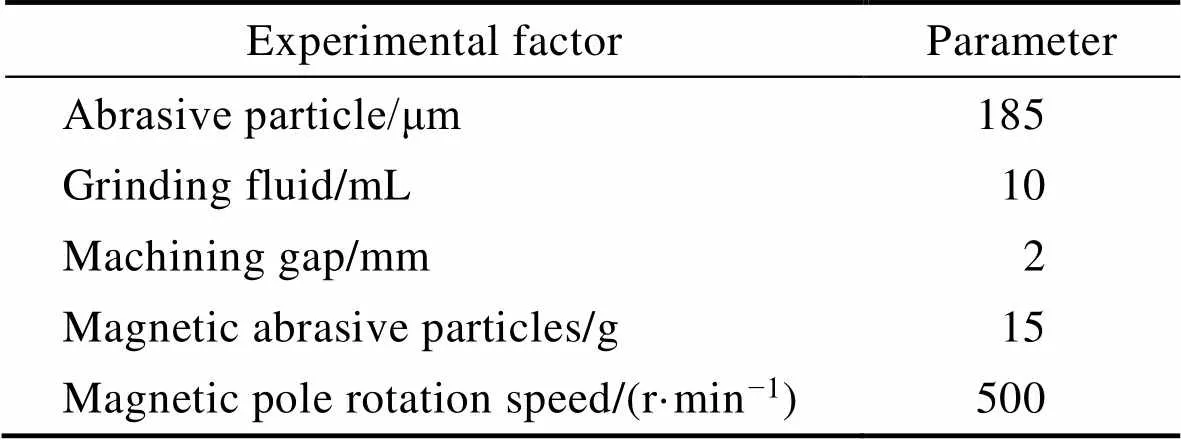

文中试验选用钛合金平板(100 mm×100 mm× 3 mm)作为试件来验证磁性磨粒的研磨性能。磁极选用10 mm×30 mm的钕铁硼永磁体。通过粗糙度仪来测量工件的表面粗糙度。采用3D超景深显微镜观察工件加工前后的表面微观形貌变化。采用扫描电子显微镜观察磁性磨粒的表面微观形貌和元素分布。二者结合作为磁性磨粒研磨性能好坏的评价指标,选出黏结法制备磁性磨粒的最佳参数。具体试验条件如表2所示。

表2 试验条件

Tab.2 Experimental condition

2 结果与分析

2.1 磨粒的微观形貌

图4为不同的物料比和粒径比所制备出的铁基碳化硼磁性磨粒的扫描电镜图,通过观察对比9组磁性磨粒的表面形貌,进而确定最佳的物料比。从图4a—c可以看出,当物料比为10︰0.8时,由于黏结剂所占比例较小,只有少量研磨相被黏结在铁基体上,难以满足光整加工的技术要求。从图4d—f可以看出,当物料比为10︰1时,黏结剂所占比例适中,铁基体被研磨相均匀包覆,有效切削刃增多。从图4g—i可以看出,当物料比为10︰1.2时,由于黏结剂所占比例过大,黏结剂在制备时受到外界挤压会大量流出,使原本可参与研磨的切削刃失去研磨作用。综合以上分析可以得出,在物料比为10︰1时,制备出的磁性磨粒效果最好。

图4 铁粉与碳化硼在不同粒径比和不同物料比下的磁性磨粒扫描电镜形貌

2.2 磨粒的能谱分析

图5为不同物料比下的铁基碳化硼磁性磨粒能谱分析图,采用面扫能谱方式分析磁性磨粒,相比普通能谱分析图扫描范围更广,能更为直观地观察磁性磨粒中研磨相分布情况,使检测结果更具代表性。通过对比图5可以清楚看到,图5a中绿色所代表的铁元素最为明显,红色代表的硼元素较少。这是由于黏

结剂的量较少,铁基体表面不能够充分黏结到碳化硼粉末。图5b中可以看到磨粒表面分布大量的碳化硼粉末,证明铁基体黏结的切削刃较多。图5c中可以看到采用扫描电镜在磨粒表面所检测出的硼元素较少且出现聚集现象,这是由于多余的黏结剂流出后,覆盖包裹住了原本可见的碳化硼研磨相。由此再次验证当物料比为10︰1时所制备出的磁性磨粒较为理想。

图5 不同物料比下的磁性磨粒能谱分析图

2.3 研磨性能分析

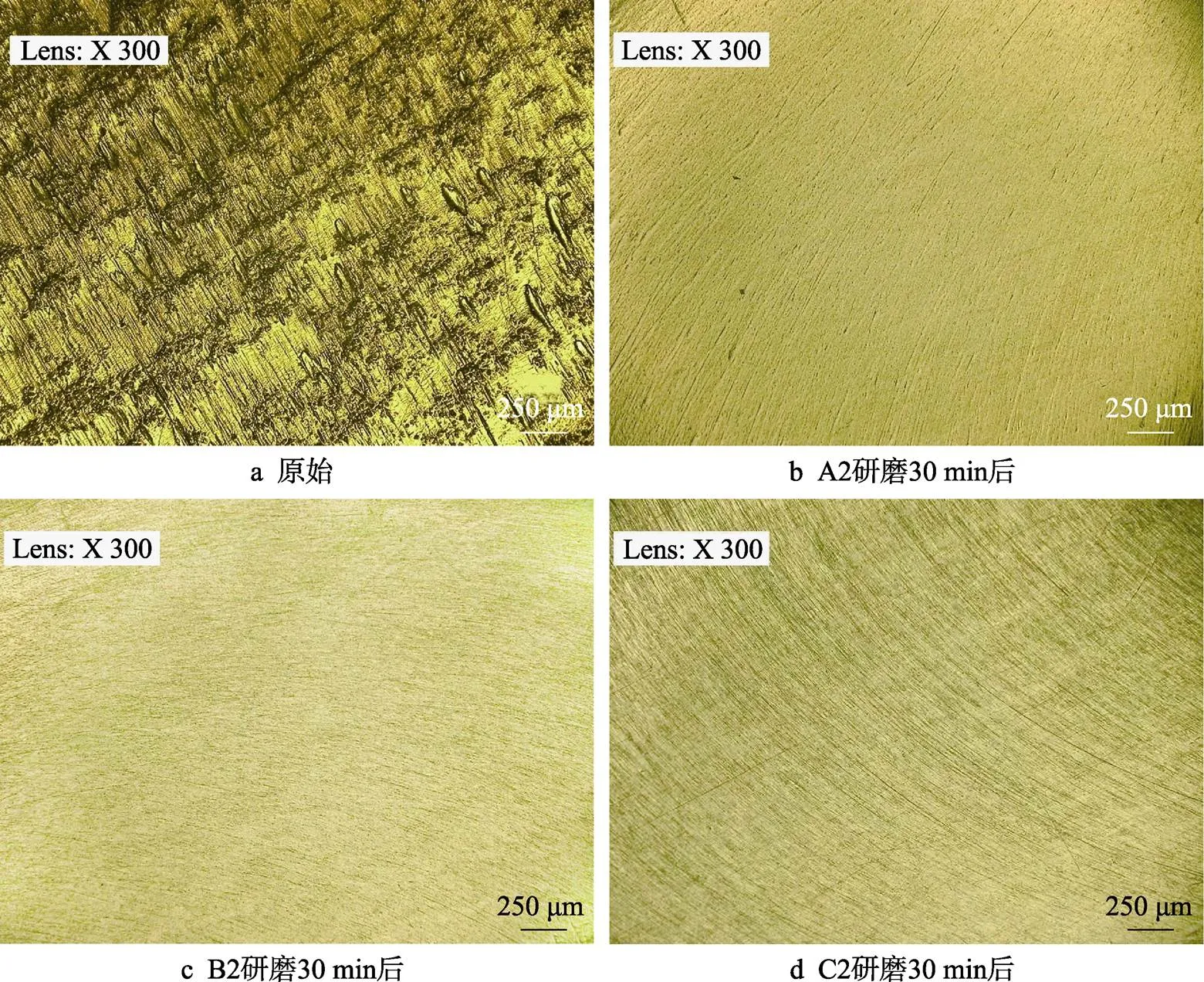

2.3.1 不同粒径比对工件表面形貌的影响

使用3D超景深显微镜观察钛合金板件表面质量,A2、B2和C2磁性磨粒加工前后工件表面微观形貌如图6所示。轧制工艺使钛合金板件本身存在明显的麻点和划痕等加工缺陷。由图6a可见原始工件的表面凹坑和加工纹理较为明显。图6b—d分别为A2、B2和C2在加工30 min后工件表面微观形貌,对比3幅图可以看到3种磨料研磨后的研磨效果存在明显差异。图6c中工件表面原有的凹坑和麻点已完全去除,工件表面加工纹理致密且均匀,无明显损伤。图6b中的工件表面原始缺陷基本去除,但由于实际加工中研磨相粒径较大,实际参与研磨的切削刃反而少[27]。因此会在工件表面上留下较为明显的加工划痕。从图6d可以看到材料原始缺陷基本去除,且因研磨相粒径小,对工件不会产生明显磨粒划伤现象,但加工效率低。所以综上,B2磁性磨粒的研磨效果最佳。

图6 磁性磨粒加工前后工件表面微观形貌

2.3.2 不同粒径比对工件表面粗糙度的影响

为探究不同粒径比制备出的磁性磨粒对工件表面粗糙度的影响,在磁性磨粒光整加工过程中,每加工5 min,随机选取3处测量粗糙度,记录其平均值。根据所获取的数据绘制出工件表面粗糙度随时间的变化曲线,如图7所示。从图7可以看到,3种磁性磨粒均对工件有作用,且出现先下降后上升的趋势。前期通过磁性磨粒对工件表面的研磨作用,使工件表面质量提高,表面粗糙度值下降,后期由于过磨,磁性磨粒对已经加工好的工件表面二次破坏,表面粗糙度值反而上升。在加工前5 min时,A2磨粒的加工效率最高。在相同的磁场下,由于A2磨粒的研磨相粒径大,与工件表面的接触部分多,表面缺陷更易去除,所以粗糙度值下降较快。10 min时,B2磨粒所研磨的工件表面粗糙度值小于A2和C2。研磨相粒径大的磨粒,在加工效率高的同时对工件表面损伤也较大。B2和C2磨粒虽研磨效率略低,但在工件表面所留加工痕迹较浅。因此在加工一段时间后,B2磨粒研磨的工件表面粗糙度更低,研磨效果更优。因此,当粒径比为4︰1,研磨加工为30 min时,研磨效果最佳。此时,表面粗糙度值下降到最优值0.07 μm。

图7 工件表面粗糙度随时间的变化曲线

3 结论

1)首次将碳化硼应用在磁性磨粒制备中,黏结法所制备铁基碳化硼磁性磨粒能够有效解决钛合金板件表面质量问题,表面粗糙度由原始的0.88 μm降至0.07 μm,能够达到较为理想的研磨效果。

2)黏结法制备铁基碳化硼磁性磨粒时,在黏结剂中加入无水乙醇可有效解决黏结剂过于黏稠、与物料混合困难的问题。有效改善碳化硼粉末与铁粉黏结均匀性问题,进而提升磁性磨粒的研磨性能。

3)通过对磁性磨粒双重维度的检测和研磨试验结果进行对比,最终确定当物料与黏结剂的质量比为10︰1,研磨相与铁磁相粒径比为4︰1时,为最佳制备方案。此种参数下制备出的磁性磨粒裸露在外的切削刃较为明显,参与研磨的切削刃数量较多,研磨效果最好。

[1] 焦安源, 张龙龙, 陈燕, 等. 磁粒研磨TC4孔棱边毛刺的机理及试验研究[J]. 表面技术, 2019, 48(3): 283-290.

JIAO An-yuan, ZHANG Long-long, CHEN Yan, et al. Mechanism and Experimental Study of TC4 Hole Burr by Magnetic Particle Grinding[J]. Surface Technology, 2019, 48(3): 283-290.

[2] LIANG Shun-xing. Review of the Design of Titanium Alloys with Low Elastic Modulus as Implant Materials[J]. Advanced Engineering Materials, 2020, 22(11): 2000555.

[3] CHOU S H, WANG A C, LIN Y C. Elucidating the Rheological Effect of Gel Abrasive in Magnetic Abrasive Finishing[J]. Procedia Cirp, 2016, 42: 886-871.

[4] KHALAJ A S, MOSADDEGH P, FADAEI T A. Study on Magnetic Abrasive Finishing of Spiral Grooves Inside of Aluminum Cylinders[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5/6/7/8): 2885-2894.

[5] VERMA G C, KALA P, PANDEY P M. Experimental Investigations into Internal Magnetic Abrasive Finishing of Pipes[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(5/6/7/8): 1657-1668.

[6] KANISH N T, NARAYANAN S, KUPPAN P, et al. Investiggations on the Finishing Forces in Magnetic Field Assisted Abrasive Finishing of SS316L[J]. Procedia Engineering, 2017, 174: 611-620.

[7] HOUSHI, NAEEM M. A Comprehensive Review on Magnetic Abrasive Finishing Process[C]// Advanced Engineering Forum, Trans Tech Publications Ltd., 2016, 18: 1-20.

[8] QIAN C, FAN Z, TIAN Y, et al. A Review on Magnetic Abrasive Finishing[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(3): 619-634.

[9] 韩冰, 云昊, 陈燕, 等. 振动辅助磁力研磨超硬精密Al2O3陶瓷管内表面试验研究[J]. 摩擦学学报, 2016, 36(2): 169-176.

HAN Bing, YUN Hao, CHEN Yan, et al. Experimental Study of Vibration-Assisted Magnetic Abrasive Finishing on Inner Surface of Superhard Precise Al2O3Ceramic Tubes[J]. Tribology, 2016, 36(2): 169-176.

[10] 陈燕, 周锟, 牛凤丽, 等. 航空发动机整体叶盘磁力研磨光整实验[J]. 航空动力学报, 2015, 30(10): 2323- 2330.

CHEN Yan, ZHOU Kun, NIU Feng-li, et al. Experiment of Surface Finishing on Aero-Engine Blisk by Magnetic Abrasive Finishing[J]. Journal of Aerospace Power, 2015, 30(10): 2323-2330.

[11] 焦安源, 全洪军, 邹艳华. 平面研磨中磁粒刷运动轨迹规划的试验研究[J]. 机械设计与制造, 2015(10): 84-87.

JIAO An-yuan, QUAN Hong-jun, ZOU Yan-hua. Experimental Study on Planning the Trajectory of Magnetic Abrasive Brush in Plane Finishing[J]. Machinery Design & Manufacture, 2015(10): 84-87.

[12] 耿其东, 李春燕. 磁力研磨加工K9光学玻璃的实验研究[J]. 表面技术, 2018, 47(7): 112-118.

GENG Qi-dong, LI Chun-yan. Experimental Study on Magnetic Abrasive Finishing K9 Optical Glass[J]. Surface Technology, 2018, 47(7): 112-118.

[13] KIM S O, KWAK J S. Magnetic Force Improvement and Parameter Optimization for Magnetic Abrasive Polishing of AZ31 Magnesium Alloy[J]. Transactions of Nonferrous Metals Society of China, 2008(S1): 369-373.

[14] 任晓静, 陈红玲, 杨胜强, 等. 非固结磁性磨粒的制备工艺与试验研究[J]. 机械设计与制造, 2018(10): 89-92.

REN Xiao-jing, CHEN Hong-ling, YANG Sheng-qiang, et al. Experimental Study and Preparation Process of Unconsolidated Magnetic Abrasive Particles[J]. Machinery Design & Manufacture, 2018(10): 89-92.

[15] 牛凤丽, 陈燕, 张旭, 等. 铁基白刚玉磁性磨料的制备工艺与磨削性能研究[J]. 兵器材料科学与工程, 2015, 38(6): 35-40.

NIU Feng-li, CHEN Yan, ZHANG Xu, et al. Preparation Process and Grinding Performance of Iron-Based White Alumina Magnetic Abrasive Particles[J]. Ordnance Material Science and Engineering, 2015, 38(6): 35-40.

[16] WU Y, SHIMADA K, WONG Y C, et al. Effective of Particles Blend Ratio on Surface Quality in Surface Polishing Using Magnetic Polishing Liquid (MPL)[J]. Advances in Abrasive Technology, 2005, 291/292: 337-342.

[17] 杨海吉, 张晓君, 陈燕, 等. 磁力研磨精密抛光4× 150 mm TC4管内表面的实验研究[J]. 表面技术, 2017, 46(12): 259-264.

YANG Hai-ji, ZHANG Xiao-jun, CHEN Yan, et al. Polishing of Inner Surface of4×150 mm TC4 Tube by Magnetic Abrasive Finishing[J]. Surface Technology, 2017, 46(12): 259-264.

[18] 陈燕, 张旭. 铁基白刚玉磁性磨粒的制备工艺[J]. 金刚石与磨料磨具工程, 2013, 33(3): 12-16.

CHEN Yan, ZHANG Xu. Preparation Technology of Iron- Based White Corundum Magnetic Abrasive Grits[J]. Diamond & Abrasives Engineering, 2013, 33(3): 12-16.

[19] 刘宁, 赵玉刚, 高跃武, 等. CBN磁性磨料磁力研磨TC4钛合金工艺参数优化[J]. 组合机床与自动化加工技术, 2020(3): 131-135.

LIU Ning, ZHAO Yu-gang, GAO Yue-wu, et al. Optimization of Process Parameters for Magnetic Abrasive Finishing TC4 Titanium Alloy by CBN Magnetic Abrasive[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2020(3): 131-135.

[20] 康璐. 黏结法制备磁性磨粒的工艺及其性能研究[D]. 鞍山: 辽宁科技大学, 2019: 17-18.

KANG Lu. Study on Process and Properties of Preparation of Magnetic Abrasive by Bonding Method[D]. Anshan: University of Science and Technology Liaoning, 2019: 17-18.

[21] 赵文渊, 李文辉, 白小云, 等. 采用黏结法的磁性磨粒制备工艺及实验研究[J]. 中国机械工程, 2019, 30(5): 535-541.

ZHAO Wen-yuan, LI Wen-hui, BAI Xiao-yun, et al. Preparation Technology and Experimental Study of Magnetic Abrasive Particles by Bonding Method[J]. China Mechanical Engineering, 2019, 30(5): 535-541.

[22] 章晓波, 刘宁. 碳化硼材料的性能、制备与应用[J]. 硬质合金, 2006, 23(2): 120-125.

ZHANG Xiao-bo, LIU Ning. Overview on the Properties, Preparation and Applications of Boron Carbide Materials [J]. Cemented Carbide, 2006, 23(2): 120-125.

[23] 杨亮亮, 谢志鹏, 刘维良, 等. 碳化硼陶瓷的烧结与应用新进展[J]. 陶瓷学报, 2015, 36(1): 1-8.

YANG Liang-liang, XIE Zhi-peng, LIU Wei-liang, et al. New Progress in the Preparation of Sintering and Application of Boron Carbide Ceramics[J]. Journal of Ceramics, 2015, 36(1): 1-8.

[24] 孟凡然, 王琨, 冯荣. 无压烧结碳化硼材料研究进展[J]. 中国陶瓷工业, 2020, 27(6): 15-18.

MENG Fan-ran, WANG Kun, FENG Rong. Progress in Boron Carbide Materials Sintered without Pressure[J]. China Ceramic Industry, 2020, 27(6): 15-18.

[25] 唐国宏, 张兴华, 陈昌麒. 碳化硼超硬材料综述[J]. 材料导报, 1994(4): 69-72.

TANG Guo-hong, ZHANG Xing-hua, CHEN Chang-qi. A Comprehensive Review on Boron Carbide[J]. Materials Review, 1994(4): 69-72.

[26] 吕旖旎, 陈燕, 赵杨, 等. 基于研磨氧化锆陶瓷的金刚石/铁磁性磨粒制备研究[J]. 表面技术, 2020, 49(9): 364-369.

LYU Yi-ni, CHEN Yan, ZHAO Yang, et al. Preparation of Diamond/Iron Magnetic Abrasive Particles Based on Grinding Zirconia Ceramics[J]. Surface Technology, 2020, 49(9): 364-369.

[27] JIANG Lin-zhi, ZHANG Gui-xiang, DU Jia-jing. Processing Performance of Al2O3/Fe-Based Composite Spherical Magnetic Abrasive Particles[J]. Journal of Magnetism and Magnetic Materials, 2021, 528(5): 167811.

Preparation of Iron Based Boron Carbide Magnetic Abrasive by Bonding Method

,,,,

(School of Mechanical Engineer and Automation, University of Science and Technology Liaoning, Anshan 114051, China)

The work aims to prepare a new type of magnetic abrasive with low cost and high-cost performance with boron carbide powder to solve the problems of high price, low hardness and low-cost performance of existing abrasive phase materials. Iron based boron carbide magnetic abrasive particles were prepared by bonding method, and the effect of different composition ratio on its grinding performance was investigated. The surface morphology of magnetic abrasive particles was observed by scanning electron microscope. The distribution of grinding phases in abrasive particles was observed by energy spectrum analysis. The surface roughness measurement instrument and 3D ultra depth of field microscope were used to compare and analyze the surface quality of workpiece before and after grinding. Then combined with the grinding test of titanium alloy plate, the grinding performance of magnetic abrasive particles was evaluated, and the best preparation process parameters of magnetic abrasive particles were finally determined. When the pressing force was 100 kN, the mass ratio of mixture to binder was 10︰1, and the particle size ratio was 4︰1, the cutting performance and grinding effect of magnetic abrasive particles were the best. After grinding for 30 min, the surface roughness of titanium alloy plate decreased from0.88 μm to0.07 μm, which effectively removed the defects and processing texture of the original surface of the workpiece and improved the surface quality of the workpiece. Adding anhydrous ethanol into the binder can solve the problem that the binder is too viscous and is not conducive to mixing with materials. The mechanical mixing method can solve the problem of uneven mixing. Adding anhydrous ethanol into the binder can solve the problem that the binder is too viscous and is not conducive to mixing with materials. The iron-based boron carbide magnetic abrasive prepared by this bonding method can successfully complete the processing of titanium alloy materials. The iron-based boron carbide magnetic abrasive can be used as a grinding medium with excellent performance to participate in grinding, and can meet the requirements of magnetic abrasive finishing.

magnetic abrasive particles; magnetic abrasive finishing; boron carbide; bonding method; abrasive property; titanium alloy

2021-03-19;

2021-09-28

DING Ye (1997—), Female, Postgraduate, Research focus: precision and special processing.

陈燕(1963—),女,博士,教授,主要研究方向为精密加工与特种加工。

CHEN Yan (1963—), Female, Doctor, Professor, Research focus: precision and special processing.

丁叶, 陈燕, 丁云龙, 等.黏结法制备铁基碳化硼磁性磨粒[J]. 表面技术, 2022, 51(3): 151-157.

TG580.68

A

1001-3660(2022)03-0151-07

10.16490/j.cnki.issn.1001-3660.2022.03.015

2021-03-19;

2021-09-28

国家自然科学基金(51775258);辽宁省自然科学基金(20170540458);精密与特种加工教育部重点实验室基金(B201703)

Fund:The National Natural Science Foundation of China (51775258); the Natural Science Foundation Plan Key Projects of Liaoning Province (20170540458); the Key Laboratory Fund of Ministry of Education for Precision and Special Processing (B201703)

丁叶(1997—),女,硕士研究生,主要研究方向为精密加工与特种加工。

DING Ye, CHEN Yan, DING Yun-long, et al. Preparation and Research of Iron Based Boron Carbide Magnetic Abrasive by Bonding Method[J]. Surface Technology, 2022, 51(3): 151-157.