振动链式木薯收获机挖掘深度自动控制系统设计与测试

熊成成,周德强,邓干然,李国杰,崔振德,何冯光,李玲

1.江南大学机械工程学院,无锡 214122;2.中国热带农业科学院农业机械研究所,湛江 524088;3.农业农村部热带作物农业装备重点实验室,湛江 524091;4.中国热带农业科学院热带作物品种资源研究所,海口 571101

木薯(Manihot esculentaCrantz),别名树葛,是全球年产量超亿吨的七大作物之一,也是全球10 亿人口的主要粮食作物[1],在热带和亚热带地区广为栽培,其主要用途是饲用、食用和加工成各种地方特色食品及工业产品[2]。木薯薯块呈纺锤形,长度一般在20~50 cm,根据品种不同在土下深度最大可达25~35 cm,薯块在同一斜面上呈现窄幅扇形分布。由于木薯薯块具有脆软、易断、易破损(破损后霉变快,不便保存,影响加工质量)、结薯深、分布散、与土壤的结合力大等特点,人工挖拔收获十分困难。随着我国农村劳动力的不断减少,使用机种机收代替人工作业是木薯产业发展的必然趋势。木薯收获机作业时,挖掘深度过小会导致断薯和漏挖增加,造成损失率升高;挖掘深度过大会大幅增加能耗,造成能源浪费,并且降低明薯率而增大损失率。因此,开展木薯收获机挖掘深度的自动控制研究具有重要的实际意义。

目前在木薯收获机方面的研究主要集中在挖掘铲、土薯分离和联合收获技术等方面[3-8],在木薯挖掘深度自动控制方面的研究比较少。吕凯英[6]设计了一套应用于挖拔式木薯收获机的挖掘深度控制系统,采用仿形板和角度传感器检测垄面信息,综合调节挖掘铲的高度和角度以控制挖掘深度,但该研究未附挖深控制效果数据。李涛等[7]设计了一套薯类收获机挖掘深度自动控制系统,采用前仿形机构检测垄面信息,设计了一套挖掘机构,通过液压杆的动作控制挖掘深度,该研究未测量实际挖掘深度,而是通过统计明薯率、伤薯率和漏挖率反映控制效果。在其他作物的收获和耕整机械方面,挖掘深度自动控制技术研究则较多。Suomi 等[9]设计了一款播种机,采用多传感器测量工作深度,提高了控制精度,将工作深度误差控制在±10 mm。Sharipov 等[10]将磁流变(MR)阻尼器应用于一种免耕播种装置上,使播种深度更稳定,平均播种深度更接近目标播种深度。Kim 等[11]采用传感器融合技术检测实时耕作深度,提高了耕深检测精度,有利于提高挖深控制精度。夏俊芳等[12]提出了一种基于拖拉机车身俯仰角与悬挂装置提升臂转角的耕深监控方法,该方法不使用机械仿形,结构简单。李玉环等[13]在研究玉米播种深度时,采用压力传感器检测覆土量,用覆土厚度来表示播种深度,该方法直接测量播种深度,可减少间接测量的中间误差。赵金辉等[14]在研究播种机开沟深度问题时,通过补偿延迟时间,解决了仿形滞后的问题。综上所述,挖掘深度自动控制的关键在于挖深检测和提高挖深检测精度有两个方面:一是多传感器检测,二是直接检测。

本研究以4UML-130 型振动链式木薯收获机为载体,在不改变原机整体布局的前提下,综合运用传感器技术、液压控制技术和PLC 控制技术,设计了一套木薯挖掘深度自动控制系统。该控制系统具有根据垄面高度变化自动调整挖掘深度的功能,以期保证木薯挖掘深度稳定在设定值附近,且偏差尽可能小,减少漏收和破损,同时减少能耗和机械损耗,提高木薯收获效果,旨在提高4UML-130 型振动链式木薯收获机的自动化水平。

1 材料与方法

1.1 系统设计

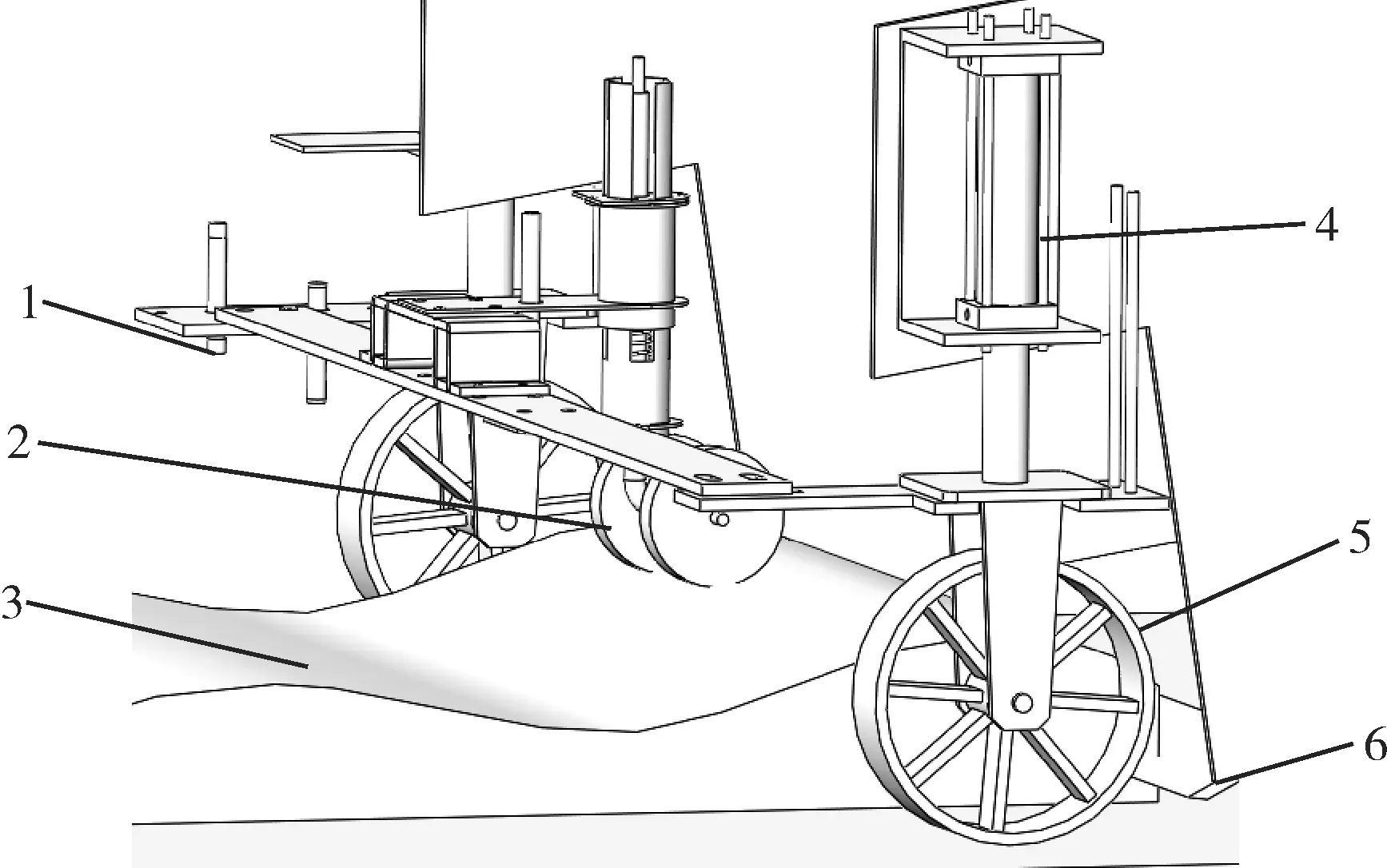

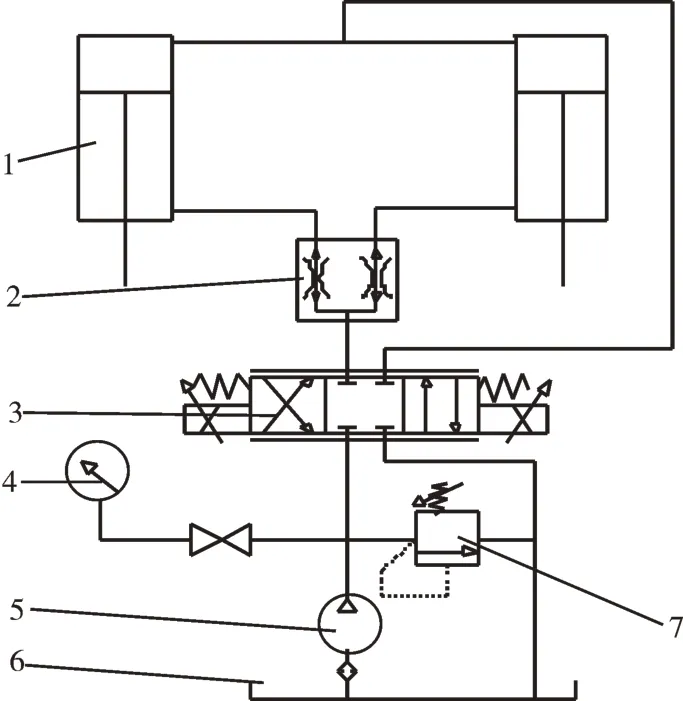

1)系统结构与工作原理。4UML-130 型振动链式木薯收获机适用于宽窄双行种植模式,垄面宽90~100 cm,每垄种植2 行木薯,行间距为60 cm。经过雨水冲刷,在收获季节时,垄高为10~20 cm。收获前采用仿垄形木薯茎秆粉碎还田机将地上茎秆完全粉碎,垄面上除了根部有较短的残留茎秆,无大的茎秆残留。收获机作业速度根据土壤板结情况有所不同,一般为0.3~0.5 m/s。4UML-130 型振动链式木薯收获机挖掘深度自动控制系统由仿形机构、挖掘深度测量机构、液压系统和控制系统组成,系统结构如图1 所示。其中,仿形机构行走在垄面上,且处于2 行木薯之间,可避免根部残留茎秆的干扰,用于检测垄面高度。挖掘深度检测机构配合垄面高度信息,可得出挖掘铲的挖掘深度,控制器根据检测的挖掘深度值,通过控制算法,得出电磁比例方向阀的输入电流大小,进而控制电磁比例方向阀的开口方向和大小,从而控制液压杆的动作,使地轮(在垄沟上行走)动作,有效控制挖出铲的升降,达到控制挖掘深度的目的。

图1 4UML-130型振动链式木薯收获机结构图Fig.1 Structural diagram of 4UML-130 vibrating chain cassava harvester

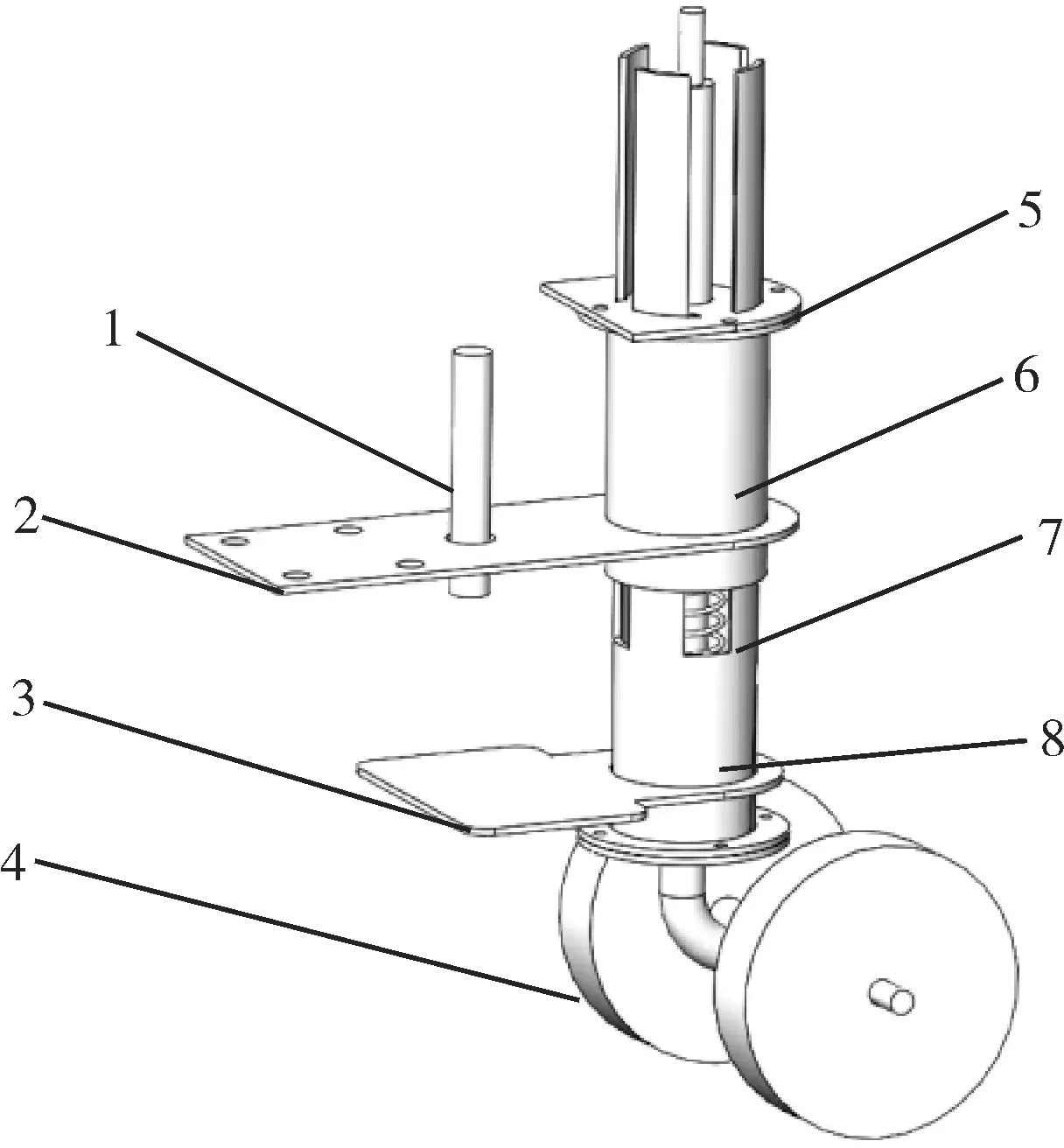

2)仿形机构原理。仿形机构的结构见图2,其中固定板安装在收获机上,带动仿形机构行走。导管a和导管b同心配合,使仿形轮上下运动。端盖上开有特殊孔,可以限制仿形机构下部分的转动,且随着仿形机构的行走,仿形轮会在地面的摩擦力作用下,自动调整朝向,使之便于行走。当垄面起伏时,仿形轮将在自重和弹簧压力作用下,与垄面贴合,跟随垄面上下起伏。同时传感器与检测板之间的距离随之变化,该距离可以反映垄面高度信息。

图2 仿形机构结构图Fig.2 Structural diagram of profiling mechanism

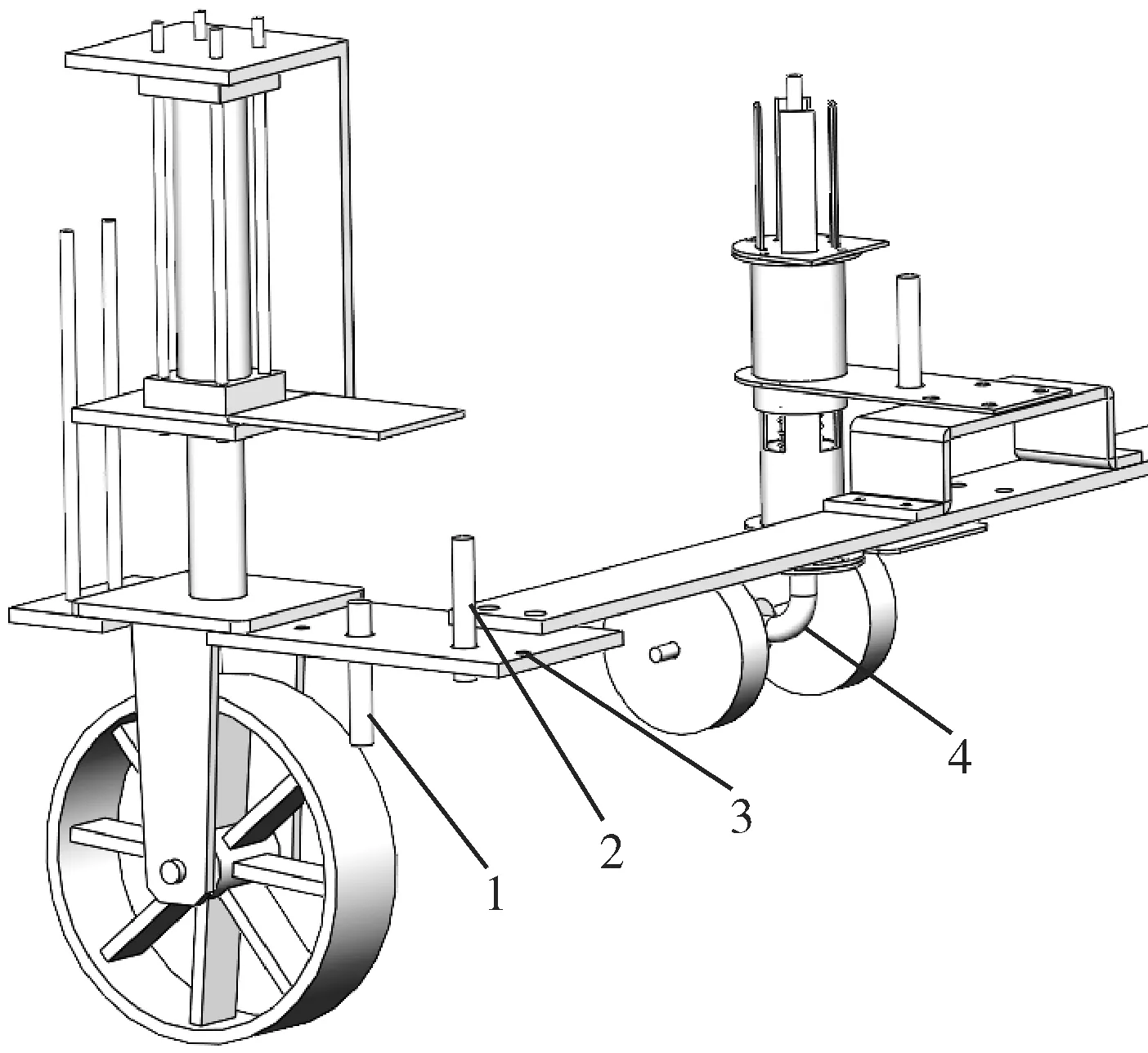

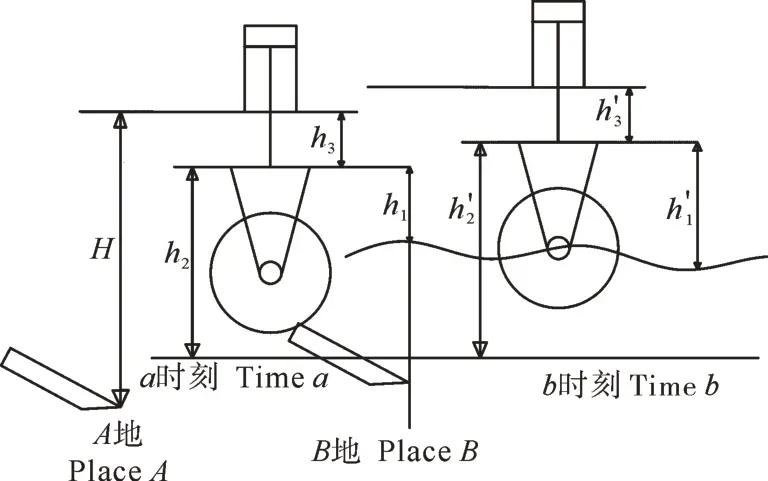

3)挖掘深度检测原理。在收获机作业过程中,由于挖掘深度较大,会在前方垄面上产生一定长度的隆起。检测垄面高度信息时,仿形机构不能安装在隆起垄面上。在田间作业时,经过测量,该隆起垄面长度约为30 cm,因此,本研究将仿形机构安装在挖掘铲前方40 cm 处。并将仿形机构检测的垄面高度数据暂时存储,在挖掘铲到达该地时再调用该数据。挖掘深度检测机构如图3所示,挖掘深度检测原理如图4 所示。图3 中的传感器B 测量的是传感器固定板与垄沟之间的距离,与图4 中的h2对应。图3中的传感器A 测量的是液压杆的伸出长度,与图4中的h3对应。图3 中的仿形机构测量的是垄面的起伏信息,与图4中的h1对应。

图3 挖掘深度检测机构图Fig.3 Excavation depth detection mechanism diagram

如图4 所示,挖掘深度检测的原理是:在a时刻,挖掘铲在A地,此时仿形机构在B地;图4 中H由机械结构决定的定值,是液压缸到挖掘铲的竖直方向上的距离;由此可以计算出B地的垄面高度,h垄=h2-h1,其中h1、h2均为a时刻所测数据;当挖掘铲到达B地时,即b时刻,同理可以得到此时的1 组数据h′1、h′2、h′3;则挖掘铲此时的挖掘深度为h深=h垄+(H-h′2-h′3)。

图4 挖掘深度检测原理Fig.4 Principle of excavation depth detection

1.2 液压系统与控制系统

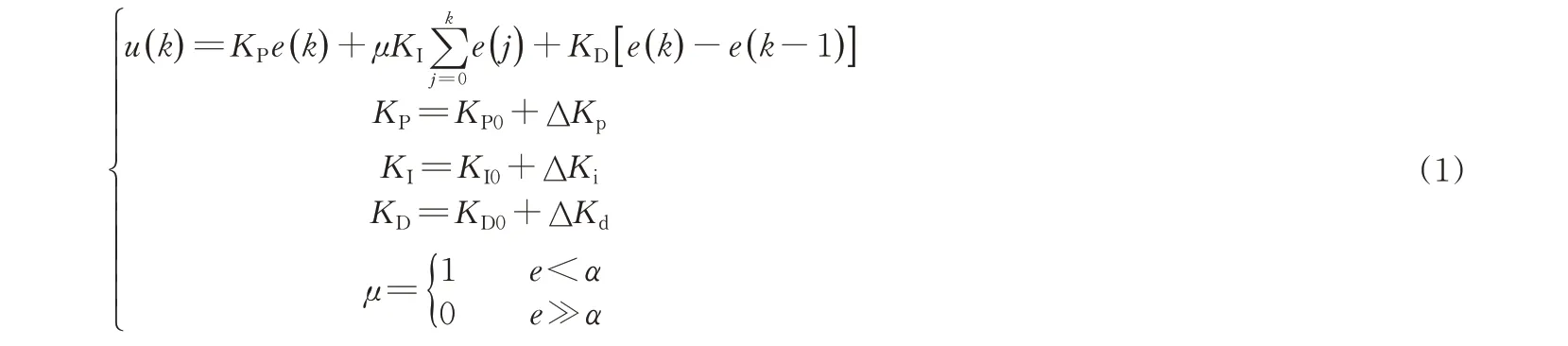

1)液压系统。图5为液压调节系统的原理图,其中油箱和液压泵由农用拖拉机提供。溢流阀的作用是使系统的压力保持稳定,分流集流阀的作用是使流入和流出2 个液压缸的流量相等,使2 个液压杆保持同步运动。挖深控制系统工作时,控制器通过调整电磁比例方向阀的输入电流大小,调节阀芯的位置,进而调节流入液压缸流量的方向和大小,达到精准控制液压杆伸出量的目的。

图5 液压调节系统原理图Fig.5 Schematic diagram of hydraulic regulation system

2)控制系统硬件。由于PLC 具有较好的抗干扰性,更适合农机的恶劣环境,本研究的控制器选择西门子S7-1214DC/DC/DC。本研究需要3 个模拟量输入和1 个模拟量输出,需要添加1 个同时具有模拟量输入和模拟量输出的扩展模块,因此,选择6ES7234。本研究的传感器的感应物均为平整平面,其中仿形机构中的传感器和图3 中的传感器A 的感应物为金属板,图3 中传感器B 的感应物为垄沟面,因此,可以使用超声波传感器,传感器型号为UB300-18GM45-U-V15,量程为30~300 mm,分辨率为0.1 mm,响应时间为22 ms。综合考虑性价比等因素,上位机选择昆仑通泰的TPC1071Gi,其工作电压是直流24 V,功耗不大于30 W,使用环境温度为0~50 ℃。

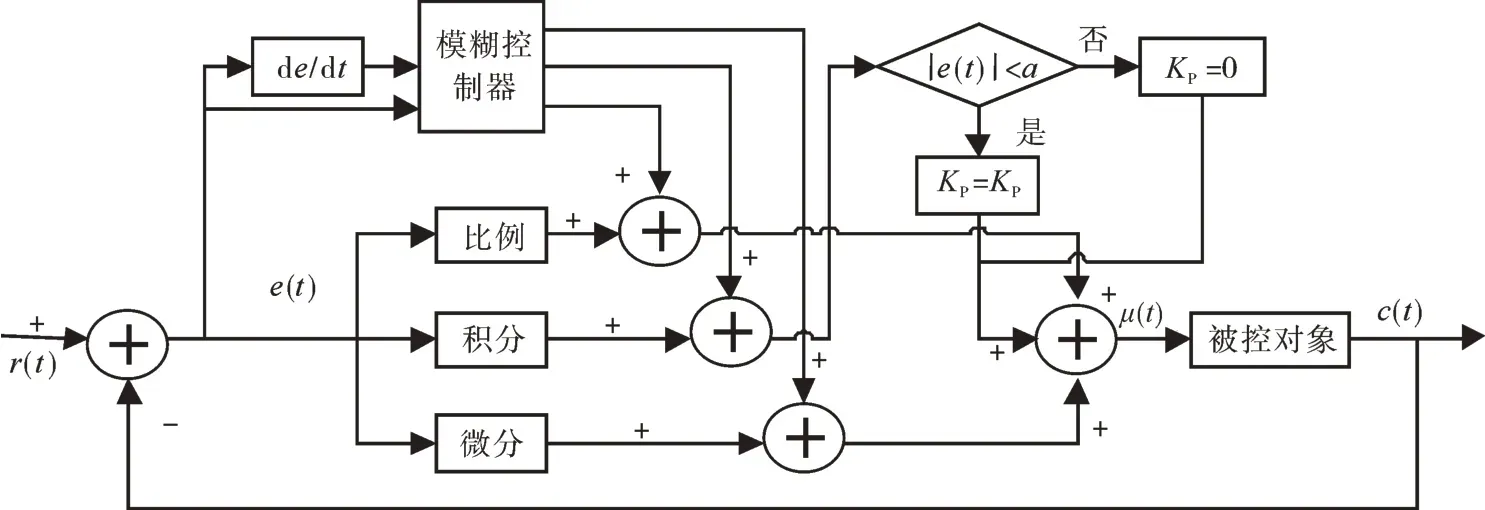

3)算法设计。①积分分离式模糊PID 算法。本研究采用的积分分离式模糊PID 算法的原理是以PID 算法为基础,通过模糊控制在线调整PID 算法的参数,使PID 参数一直处在较好水平,当误差较大时,能尽快减少误差,当误差较小时,能尽快消除静差,形成模糊PID 算法,在模糊PID 算法的基础上,设置积分分离,有利于消除静差,更快达到稳态。积分分离式模糊PID 算法的数学表示为式(1),其原理如图6所示。

图6 积分分离式模糊PID算法的原理图Fig.6 Schematic diagram of integral separation fuzzy PID algorithm

式(1)中:KP0、KI0和KD0为基础值,是常量;ΔKp、ΔKi和ΔKd为通过模糊控制得到的调节量,用于在线调整比例、积分和微分系数;α 为积分分离阈值,经过多次试验调整,本研究α取值为0.05。

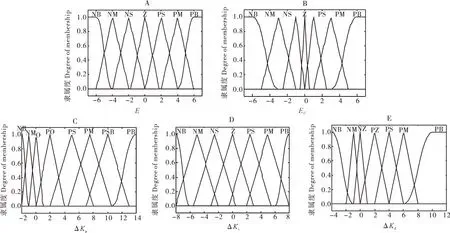

②模糊控制器设计。模糊控制器的输入为挖掘深度误差E和挖掘深度误差变化EC,输出为ΔKp、ΔKi和ΔKd,其中,E、EC、ΔKi的模糊子集均为:NB(负大),NM(负中),NS(负小),Z(零),PS(正小),PM(正中),PB(正大)。ΔKp的模糊子集为:NB(负大),NM(负中),O(零),PO(正零),PS(正小),PM(正中),PSB(正稍大),PB(正大)。ΔKd的模糊子集为:NB(负大),NM(负中),NZ(负零),PZ(正零),PS(正小),PM(正中),PB(正大)。E和EC的论域选取[-7,7],ΔKp的论域为[-2,14],ΔKi的论域为[-8,8],ΔKd的论域为[-4,12]。所有模糊子集的NB 和PB 的隶属度函数使用高斯型分布,其余全部使用三角形分布。输入输出的隶属函数曲线如图7 所示。因为挖掘铲的上下起伏的速度不会很快,挖掘深度一般不会巨幅突变,所以EC大多出现在0 值附近,因此,EC的隶属函数在0 值附近分布密集。

图7 隶属函数Fig.7 Membership function

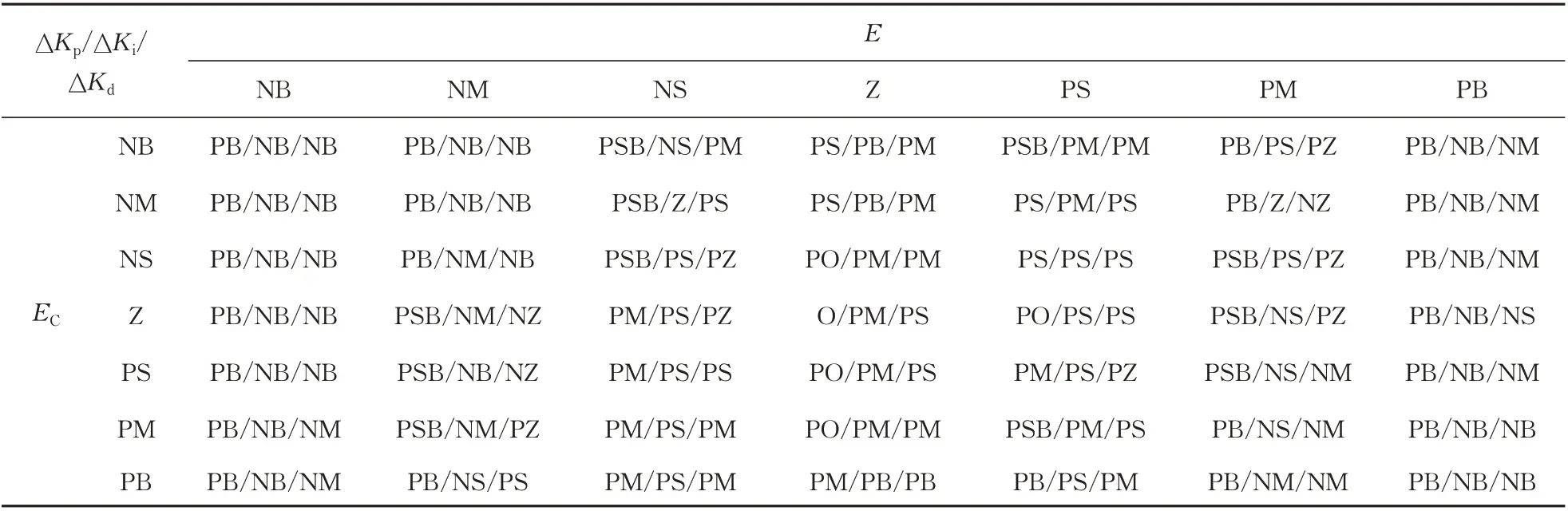

根据相关经验和知识得到如下控制规律:(1)当误差的绝对值|e|较大时,说明当前挖掘深度过浅或者过深,而这两种情况造成的损失最大,应当迅速调整,因此,设定较大的比例系数KP,增大电磁比例方向阀的电流,使液压杆速度增大,迅速调整挖掘铲位置;同时应设定较小的积分系数KI,减少这段较大误差给积分环节带来的影响。(2)当误差的绝对值|e|中等大小时,说明当前挖掘深度与目标值相差不大,应该适当降低液压杆的速度,使挖掘铲平稳地达到目标值,因此,设定中等大小的比例系数KP,避免出现过大的超调;同时应设定中等大小的积分系数KI,增大积分环节的效果,使挖掘深度尽快稳定在目标值,减小波动。(3)当误差的绝对值|e|较小时,说明当前挖掘深度接近目标值,此时挖掘效果较好,应该降低液压杆的速度或者使其停止,因此应设定较小的比例系数KP,使其变化缓慢,保持在目标值附近;同时应设定较大的积分系数KI,增大积分环节的效果,使挖掘深度尽快稳定在目标值;微分系数KD具有防止系统出现震荡的作用,一般在误差的绝对值较小时起作用,当误差变化的绝对值|ec|较大时,应设定较大的微分系数KD,当误差变化的绝对值|ec|较小时,应设定较小的微分系数KD。由此得到的控制规则如表1所示。

表1 模糊控制规则Table 1 Fuzzy control rules

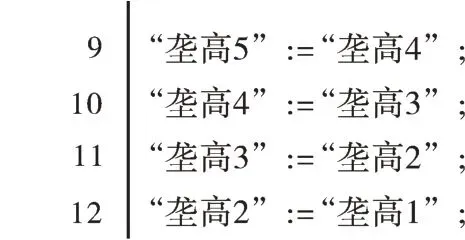

4)软件编程。①垄高数据的临时存储与调取。由于垄面隆起造成检测点前置,需先检测垄面高度信息,将其暂时保存,并在适当时间点调用。在西门子1200PLC 中,可以使用循环中断模块实现该功能。循环中断模块可以定期执行模块中的程序,并且可以设定循环时间,本研究设定的循环周期为50 ms。图8 为循环中断模块中的程序。“垄高1”中的数据经过4 次循环,即0.2 s 后,传递到“垄高5”中。可以根据检测点前置的距离和作业速度确定滞后时间,调取适当的数据。

图8 数据临时保存和调取程序Fig.8 Temporary data storage and retrieval procedure

②模糊PID 算法在PLC 上的编程。以挖掘深度的误差和误差变化作为控制器的输入量,电磁比例方向阀的输入电流为输出量,根据经验编写控制规则。模糊推理有多种机理,但最常用的是Mamdani推理,基于Mamdani 推理的模糊控制算法有3 种,分别为关系矩阵法、查表法和解析式法[15]。关系矩阵法运算量大,实时性差。解析式法对于复杂的规则不适用。因此,本研究使用查表法。查表法是指先通过离线运算得出输入输出的具体对应关系,并储存在控制器中,使用时在线调取适当的数据。例如本研究的误差和误差变化的量化论域均为{-7,-6,-5……5,6,7},则ΔKp的查询表是1 个15×15的矩阵,将其按照从左至右、从上至下的顺序,以1个数据组的形式存放在DB 块中。变量名分别为“规则Kp[0]”“规则Kp[1]”……“规则Kp[224]”。可以通过括号中的数字来寻址,例如当误差量化值为a,误差变化量化值为b时,在DB 块中对应的变量名的括号内的数为(b+7)×15+(a+8)-1,最后通过赋值运算将该变量投入积分分离式模糊PID运算中。

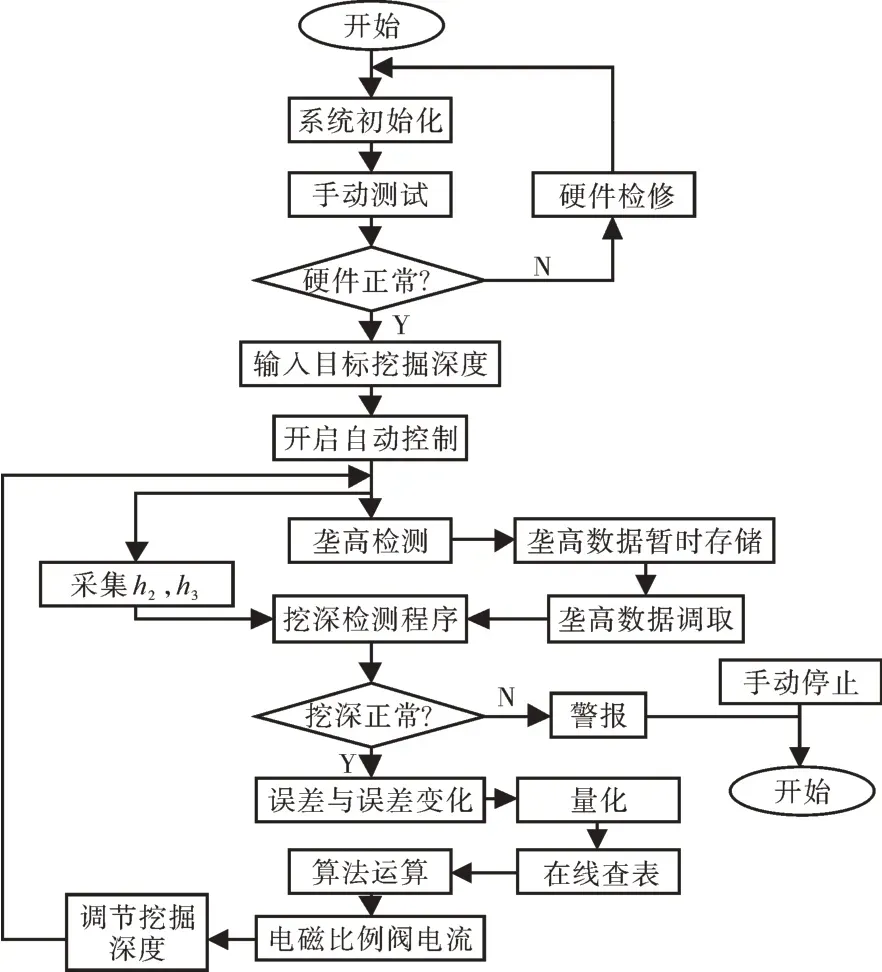

③软件设计。软件设计包括微处理器控制程序和上位机程序。其中,微处理器控制程序主要使用梯形图语言和SCL 语言编写,包括主程序、循环中断程序、初始化程序、手自动切换程序。上位机程序使用昆仑通泰独有的编程方式,用来实现工作参数设定、数据信息显示、生成动态曲线和保存数据等功能。软件流程如图9所示,首先,通电后系统初始化,之后进入手动调节模式,通过操控按钮来观看指示灯和液压杆动作,检查硬件是否正常,如不正常则检修,如正常则输入目标挖掘深度值,进入自动控制模式。在自动控制模式下,循环中断程序开始正常运行,该程序将垄高信息暂时存储,滞后相应时间后,与另2个传感器的数据进行运算,计算出当前的挖掘深度。若该挖掘深度偏离目标值太大,则给出警报,人工停止程序运行,若偏差在正常范围内,则开始进行积分分离式模糊PID 运算,即计算误差和误差变化,量化,在线查表,运算,得出控制量。如此循环往复执行。通过停止按钮可以终止程序。

图9 软件流程图Fig.9 Software design flow chart

1.3 仿真试验

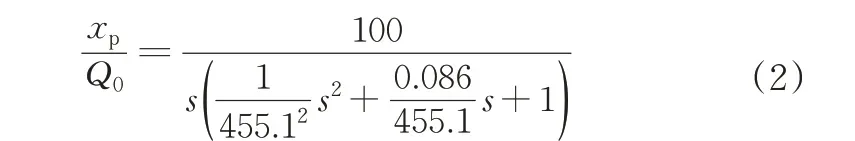

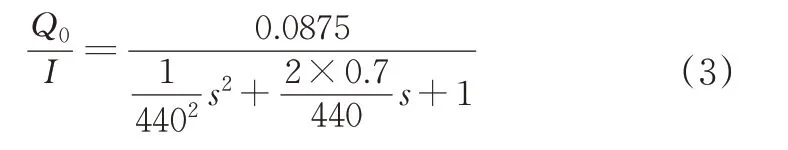

本研究的液压系统是典型的四通阀控非对称液压缸系统,容易列出液压缸的流量线性方程,流量连续方程和力平衡方程[16],进而得出其传递函数为:

电液比例方向阀的传递函数一般可用二阶振荡环节近似表示,经计算其传递函数为:

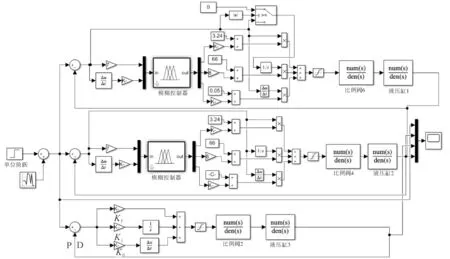

结合液压缸和电磁比例方向阀的传递函数可以分别对使用PID 算法、模糊PID 算法和积分分离式模糊PID 算法的系统进行仿真试验,Simulink仿真模型如图10所示。其中PID 算法的比例、微分、积分系数是通过临界震荡法获得,分别为3.24、66、0.04,同时也是另两种算法的比例、微分、积分系数的基础值。

图10 Simulink仿真模型Fig.10 Simulink simulation model

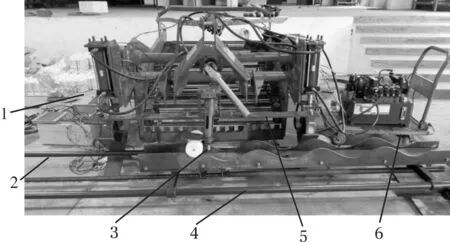

1.4 室内试验

为了更好地反映控制效果,本研究设计了一个垄面模拟机构,模拟垄面的形状为正弦曲线,电机通过丝杠螺母带动模拟垄面做匀速直线运动。室内试验的设备如图11 所示,室内试验方案是:将4UML-130 振动链式木薯收获机的4 个轮子抬至相同的高度,使挖掘铲悬空;使模拟垄面匀速运动,通过上位机显示并记录下挖掘深度、垄面高度和挖掘铲位置等数据;分别使用PID 算法、模糊PID 算法和积分分离式模糊PID 算法进行阶跃响应试验和正弦响应试验;分析试验数据。在此需要说明的是,由于收获机结构空间的限制,试验中模拟仿形机构的运动方向和仿形轮的放置方位与田间作业不同,但原理相同,不影响试验效果。

图11 室内试验设备图Fig.11 Indoor test equipment diagram

2 结果与分析

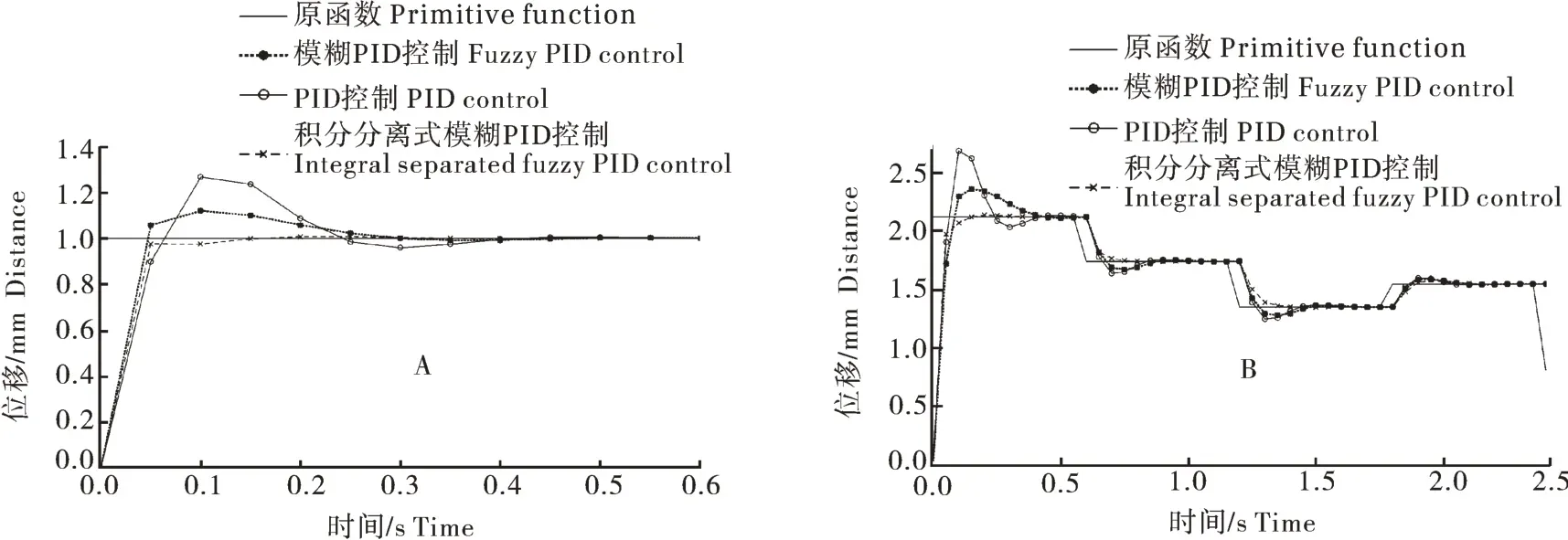

2.1 仿真试验结果

仿真结果如图12 所示。由图12A 可知,PID 控制的超调量大,超过20%,且达到稳定的时间长,约为0.4 s。模糊PID 的超调量约为10%,达到稳定的时间约为0.3 s。而积分分离式模糊PID 明显优于前两者,无超调,迅速达到目标值3%误差范围内,并且达到稳定的时间最小,约为0.15 s。加入随机干扰后的阶跃响应如图12B所示,显然积分分离式模糊PID算法的效果显著优于前两者。

图12 阶跃响应Fig.12 Step response

2.2 阶跃响应试验

阶跃响应试验是指当垄面高度突变的时候,挖掘铲位置和挖掘深度的响应情况。使用PID 算法、模糊PID 算法和积分分离式模糊PID 算法的阶跃响应曲线如图13 所示。由图13 可知,使用PID 算法,挖掘深度回复到目标值后,有较大超调量,且达到稳定的时间很长。使用模糊PID 算法,挖掘深度回复到目标值后,有较小超调量,经过短期震荡后达到稳定。使用积分分离式模糊PID 算法,挖掘深度回复到目标值后,几乎没有超调,迅速达到稳定。因此,在阶跃响应试验中使用积分分离式模糊PID 算法的效果最好。

图13 阶跃响应曲线Fig.13 Step response curve

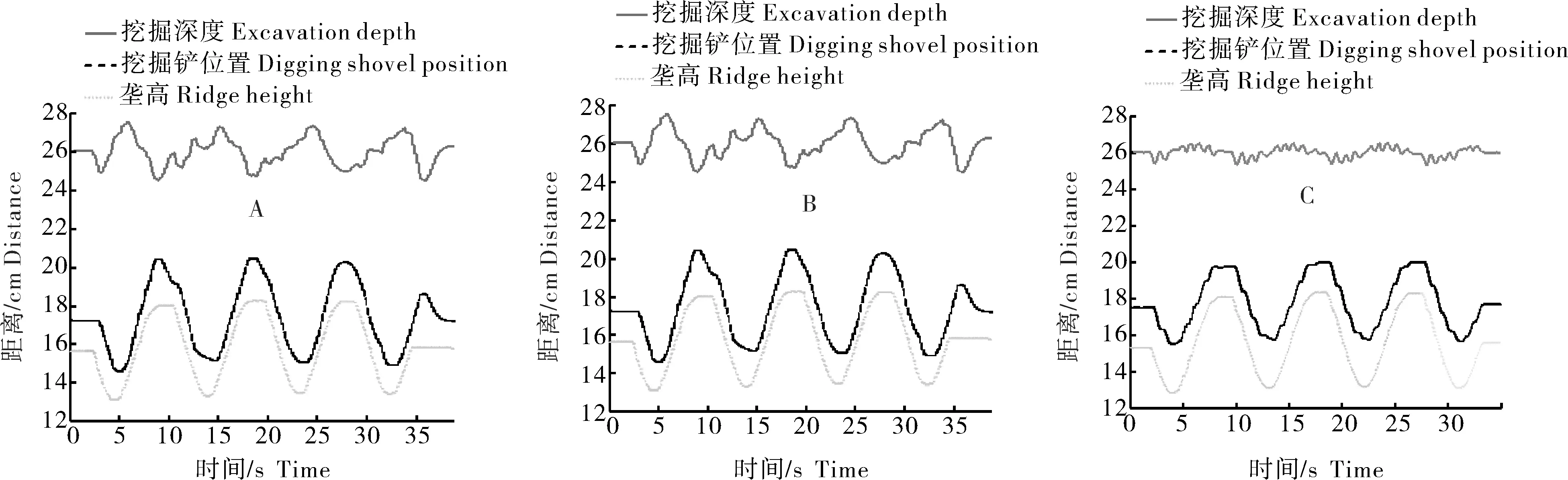

2.3 正弦响应试验

正弦响应试验是指当垄面高度以正弦波形变化时,挖掘铲位置和挖掘深度的响应情况。使用PID算法、模糊PID 算法和积分分离式模糊PID 算法的正弦响应曲线如图14 所示。由图14 可知,使用PID算法,挖掘铲位置随垄高变化,基本呈正弦波形状,不过有较大滞后,因此挖掘深度误差较大,误差范围为±1.5 cm,且当垄高不再变化时,挖掘铲经过了较大超调量才达到稳定。使用模糊PID 算法,挖掘铲位置随垄高而变化,基本呈正弦波形状,挖掘深度的误差范围为±1.0 cm,当垄高不再变化时,挖掘铲经过较小超调量后达到稳定。使用积分分离式模糊PID 算法,挖掘铲位置随垄高而变化,呈比较标准的正弦波形状,挖掘深度的误差为±0.5 cm,且当垄高不再变化时,挖掘铲迅速达到稳定。因此,在正弦响应试验中,使用积分分离式模糊PID 算法的控制效果最好。

图14 正弦响应曲线Fig.14 Sinusoidal response curve

3 讨 论

针对4UML-130 型振动链式木薯收获机挖掘深度无法随垄面高低自动调整,造成挖掘深度不稳定、木薯破损和漏挖率高、能耗大的问题,综合运用传感器技术、液压控制技术和PLC 控制技术,设计了一套木薯挖掘深度自动控制系统。设计了仿形机构、挖掘深度检测机构、液压系统和控制系统,设计了积分分离式模糊PID 算法,并给出了该算法在PLC 上的程序设计方法,实现了挖掘深度的实时检测与精确控制,提高了4UML-130 型振动链式木薯收获机的自动化水平。仿真试验结果表明,使用积分分离式模糊PID 算法的控制系统,在阶跃响应中,无超调,直接达到目标值3%误差范围内,经过0.15 s 达到稳定,显著优于其他方法,表明该算法具有优越性。室内试验结果表明,使用积分分离式模糊PID 算法的控制系统,在阶跃响应中,达到稳定的时间最短,且无超调;在正弦响应中,误差最小,为±0.5 cm,控制效果满足要求。由于本研究没有改变原机整体布局,受限于空间太小,所用仿形方式并非最优,后续研究可对原机结构进行优化,增大仿形机构的安装空间,选择更好的仿形方式,使系统对恶劣的田间作业环境具有更高的适应性。