某输油管道腐蚀穿孔失效原因分析*

1 概 述

管道输送是石油和天然气资源最便捷的运输方式之一

。 近年来, 随着国内外苛刻环境条件的油气田相继投入开发, 输油管道在服役过程中极易出现腐蚀、 弯曲、 表面损伤、 开裂等问题

, 导致管道泄漏、 断裂、 着火等事故发生, 造成环境污染或者人身伤亡。 因此, 研究管道泄漏失效原因对确保管道安全运营具有重要意义

。

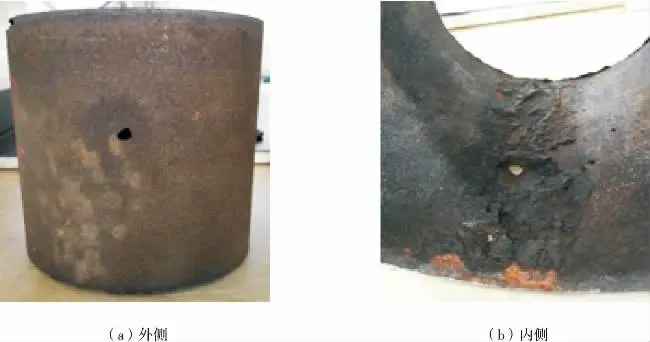

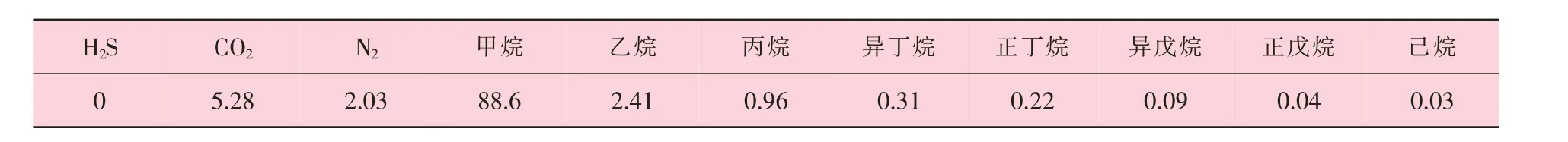

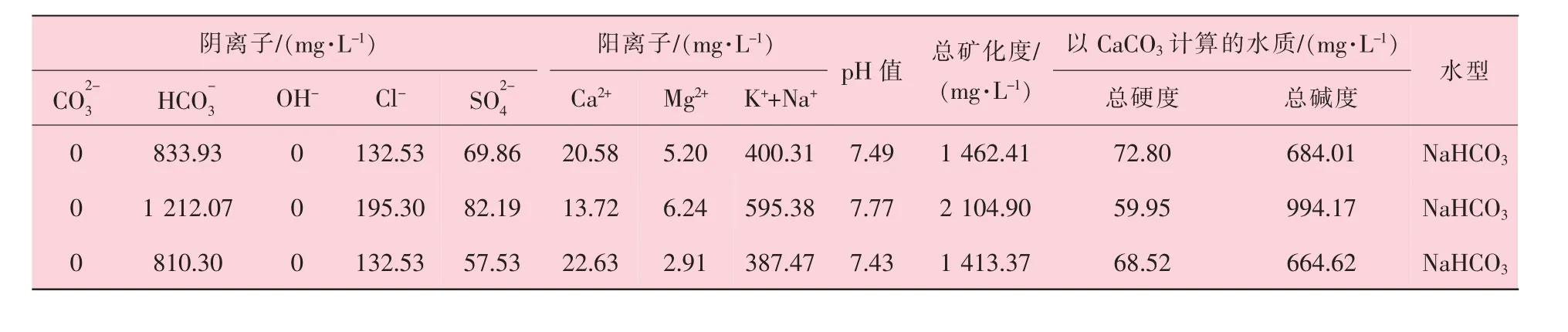

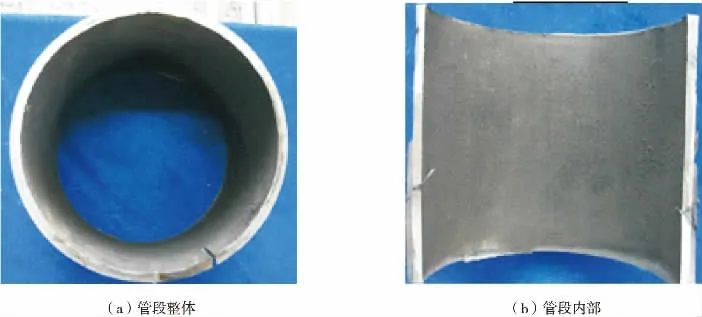

非洲某油田S 井于2011 年完井试油, 2019 年发现Φ168.3 mm×5.6 mm 输油管道泄漏, 经检测发现泄漏位置位于站外管线下坡低点处的管道底部, 其宏观形貌如图1 所示。 管道设计压力为4.5 MPa, 实际运行压力为0.8~1.4 MPa。 管道输送介质为油气水, 含水率为1%~14%, 管内介质流速为0.03~0.08 m/s。 详细气体组分和现场水质分析结果分别见表1 和表2, 其中表1 为管道初始设计时气体条件, 后期油田生产过程中间歇性检测出含有少量H

S。

2 失效油管理化检验

2.1 外观检测

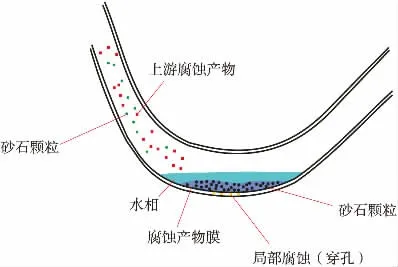

通过图1 可知, 泄漏管道外壁未见明显的腐蚀痕迹, 而管内壁局部有严重腐蚀, 因此造成管道穿孔泄漏。 沿管段底部轴向覆盖有一层较厚且起伏不平的黑色垢类物质, 垢层厚度多为1~2 mm, 最厚处约5 mm, 垢层宽度约为60 mm。 腐蚀穿孔处的垢类物质可能在穿孔后受到管内介质冲刷而脱落。 由于垢层仅在管线下坡低点处管段底部位置出现, 因此推测垢层可能由油管介质内的沉积物、 结垢或腐蚀产物而共同形成。

对博大精深的梅葛文化来说,语言问题是重中之重。尽管过去的文艺工作的群众路线落实得很到位,但如果不能掌握民族语言,翻译和理解都难免有差错。

腐蚀穿孔位置附近垢层下局部腐蚀形貌如图2 所示。 经观察, 管段底部垢层较为疏松, 某些位置处的垢层存在肉眼可见的孔洞, 如图2 中红色区域所示, 因此垢层对底部的管体不能起到较好的保护作用。 在这些疏松的垢层下方, 伴随有明显的局部腐蚀发生。 距穿孔位置300 m 处管段的形貌如图3 所示, 在较为致密的垢层下方以及垢层以外的位置未发现明显的局部腐蚀, 说明局部腐蚀(穿孔) 的发生与疏松的垢层密切相关, 初步判定是由垢下腐蚀而引起的严重局部腐蚀穿孔。

2.2 管材化学成分分析

某型地空导弹系统组成如图2所示,各单元采用相同的时间同步设计,下面以在搜索雷达中的设计、应用为例进行介绍。

2.3 力学性能检测

从物理模型来看影响边坡下滑的主要因素是,坡脚倾角较大引起自重下滑分力增大,摩擦力减小,即高度越大、边坡越陡,其稳定性越低,造成岩质边坡滑坡;片状岩质边坡之间水流下渗,水对岩质边坡起到润滑作用导致摩擦系数降低,尤其是层与层之间为粘土或者砂土胶结物时,粘结力会明显降低,从而降低了摩擦力,增加边坡的塌方、滑坡等自然灾害。

2.4 管材金相组织分析

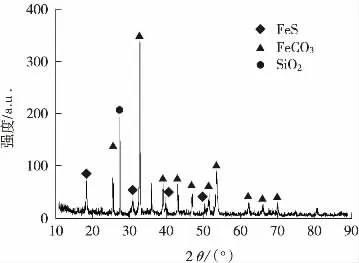

管道腐蚀穿孔位置附近的表面垢层及腐蚀产物膜的XRD 分析结果如图5 所示。 结果表明,管段底部穿孔位置的垢层主要由FeS、 FeCO

及SiO

组成。 通过能谱分析, 在垢层中并未检测出Ca、 Mg 等元素, 由此可见, 垢层主要是由沉降的砂石 (SiO

) 和腐蚀产物 (FeS、 FeCO

) 相互掺杂形成的, 并非由水质结垢而形成。 此外, 从衍射峰的相对强度来看, 垢层中的组分以FeCO

以及沉积的砂石 (SiO

) 为主, FeS 的含量相对较少。

3 腐蚀产物分析

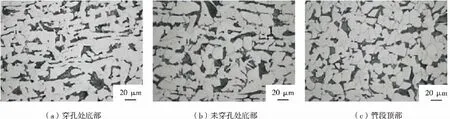

管材的正常组织为细小均匀的铁素体+珠光体。 在腐蚀穿孔管段不同位置取样进行金相分析,结果如图4 所示, 由图4 可知, 管材的金相组织均由铁素体+珠光体组织构成, 且两相分布均匀, 相比于其他位置, 穿孔底部位置处未见组织夹杂物,因此, 局部腐蚀穿孔并非由于组织引起。

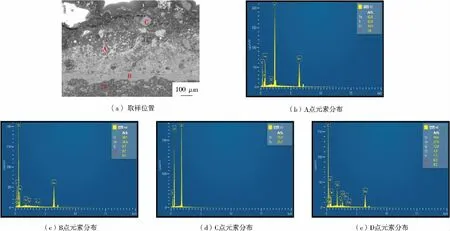

分别对脱落的垢层进行SEM 形貌观察及EDS 能谱分析, 穿孔附近的垢层表面及截面的SEM 形貌如图6 所示, 垢层截面的EDS 成分面扫图如图7 所示, 垢层截面不同位置的EDS 点成分分析结果如图8 所示。

“我们再往上爬得试试,将头伸到棋盘上,看看他们在弄什么鬼!”由四人合抱到一人可抱,由牛腿粗细到手腕粗细,树枝愈上愈细,树顶的枝条已经是盈盈可握,他们大着胆子往上蹭,也只能够双手蝉蜩一样抱着树条,摇摇晃晃,小心翼翼地将头伸出来,看到洒满月光的棋盘,还有棋盘两边,长袍博冠,朱颜白发,薄嗔微怒,危坐弈棋的两位老人!

依据标准

对管材进行化学成分分析, 分析结果见表3。 根据标准

规定, 除表3 中列出的管材化学成分要求外, 管材的化学成分还要求w(Nb+V)≤0.06%、 w(Nb+V+Ti)≤0.15%。 经对比, 该管材化学成分均符合标准要求。

另外, 由图6 (c)、 图6 (d) 可知, 内层、外层膜中均掺杂有一定量的砂石颗粒(SiO

), 这是由于在腐蚀过程中, 介质内的砂石沉淀至底部与腐蚀产物膜相互掺杂导致。 垢层外侧的局部放大截面EDS 面扫图如图9 所示, 可以看出垢层中弥散分布着大小不一的砂石颗粒, 从而导致腐蚀产物膜不完整, 不能为垢层下方的金属基体提供较好的保护作用。 特别是在局部位置(如图2 (a) 中红色框) 的垢层中存在肉眼可见的孔洞时, 这些孔洞可以为腐蚀介质提供传输通道, 加速了垢层下方的局部腐蚀。

由图6 可知, 垢层截面可以分为三层, 中间层最为致密, 内层次之, 外层最为疏松。 由图7、图8 的成分分析结果可知, 内层及中间层以Fe、O 元素为主 (由于样品表层喷碳才能进行观察,故C 元素未进行统计), 外层以Fe、 S、 O 元素为主。 结合图8 中EDS 点分析的元素含量比例以及图5 中XRD 的分析结果可以推断, 内层及中间层膜主要为FeCO

, 外层膜主要为FeCO

和FeS 的混合物, 且外层膜以FeS 为主。

由于管内介质的矿化度较低, 气体组分中CO

含量较低, 间歇性含有微量H

S, 介质的腐蚀性较低, 因此各管段内壁以均匀腐蚀为主,管体壁厚变化不大, 但腐蚀穿孔管段底部位置的壁厚变化显著, 这是由于该管段位于管线下坡的低点处, 且油管内介质流速很低, 因此在输送过程中管内的油和水在该管段底部位置发生分层, 失效管段底部发生局部腐蚀穿孔, 如图10 所示, 导致底部位置的管壁与水接触而发生较为严重的腐蚀。

4 失效原因分析

(ⅱ) 假设(u,v)是系统(3)的一个共存解,则由(ⅰ)知a>λ1,因此系统(3)存在非负解(θa,0),由于

同时, 由图10 可以看出, 由于管内介质流速很低, 介质内的砂石颗粒也容易在管底沉积。特别是在管线下坡低点处的管底位置。 沉积的砂石颗粒与腐蚀产物膜相互掺杂, 形成了穿孔管段底部位置的垢层。 另外, 地势较高处管段形成的腐蚀产物膜会流动至低点处并发生沉积。 随着介质的输送, 垢层厚度逐渐增大, 多为1~2 mm,最厚处约为5 mm, 砂石在管底其他位置也会发生少量沉积, 但并未发现明显的油水分层, 管壁不接触水, 因此腐蚀产物膜较薄, 不能与砂石共同形成较厚的垢层, 因此仅在穿孔管段底部位置发生了垢层沉积。

失效管段为API 5L B 级别钢制成的无缝钢管。 依据标准对管材的拉伸性能进行了检测

,结果见表4。 通过与标准值对比, 发现该管材拉伸性能符合标准要求。

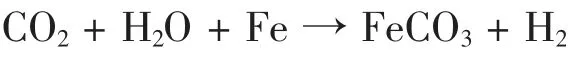

XRD 及EDS 的分析结果表明, 腐蚀产物膜外层较为疏松, 由FeS 和FeCO

构成; 内层腐蚀产物膜相对致密, 主要由FeCO

构成, 而FeCO

的形成是由介质内的CO

所导致, 其腐蚀机理见如下反应

。

根据现场提供的信息, 在油田后期生产过程中检测出少量H

S, 因此可推断外层的FeS 是由H

S 导致。 H

S 在潮湿环境下的腐蚀机理见如下反应

。

同时, 由于腐蚀产物膜中存在大量砂石颗粒, 不能对下方的基体形成较好的保护, 特别是垢层的某些位置存在明显孔洞, 局部垢层的不完整会导致垢层下方发生局部腐蚀, 因此管底发生局部腐蚀的位置多存在于有孔洞的垢层下方, 失效管段的腐蚀穿孔也是由于垢层下方发生严重的局部腐蚀而导致。

5 结 论

(1) 管道失效主要是由于管道内壁垢层下方发生严重局部腐蚀而造成。

(2) 由于失效管段位于管线下坡低点处, 且介质流速较低, 导致油水分层, 水相积聚于管底处, 使得该处腐蚀较为严重; 并且介质中的砂石颗粒也易于在该处沉积, 砂石颗粒与腐蚀产物膜相互掺杂形成了较厚的垢层。 砂石颗粒导致垢层表面存在较多孔洞, 有孔洞的垢层下方更容易发生局部腐蚀, 并最终导致腐蚀穿孔。

[1] 黄维和,郑洪龙,李明菲. 中国油气储运行业发展历程及展望[J]. 油气储运,2019,38(1):7-17.

[2] 李少青,闫子平. 浅谈管道输送技术[J]. 物流技术,1996(5):36.

[3] 龙岩,李岩,马磊,等. 西部某油田修复油管的断裂原因[J]. 腐蚀与防护,2018,39(5):359-364.

[4] 冯耀荣,杨龙,李鹤林. 石油管失效分析预测预防与完整性管理[J]. 金属热处理,2011(S1):15-16.

[5] 徐宝军,姜东梅,王金波,等. 油田集输管道腐蚀行为分析[J]. 电镀与精饰,2010,32(7):35-38.

[6] 赵向东. 某油田天然气输送管线泄漏原因分析[J]. 焊管,2020(7):25-29.

[7] 美国石油协会. 管线钢管规范:API SPEC 5L[S]. 华盛顿,美国:美国石油协会出版业务部,2008.

[8] 全国钢标准化技术委员会. 金属材料拉伸试验第1部分室温试验方法:GB/T 228.1—2010[S]. 北京:中国标准出版社,2010:12.

[9] 朱世东,刘会,白真权,等. CO

腐蚀机理及其预测防护[J]. 热处理技术与装备,2008,29(6):5.

[10] 袁青,刘音,毕研霞,等. 油气田开发中CO

腐蚀机理及防腐方法研究进展[J]. 天然气与石油,2015,33(2):78-81,3.

[11] 范兆廷,袁宗明,刘佳,等. H

S 及CO

对管道腐蚀机理与防护研究[J]. 油气田地面工程,2008(10):39-40.

[12] LI D,ZHANG L,YANG J,et al. Effect of H

S concentration on the corrosion behavior of pipeline steel under the coexistence of H

S and CO

[J]. International Journal of Minerals,Metallurgy and Materials,2014,21(4):388-394.