敷缆连续管在油田电潜泵采油技术中的应用*

0 前 言

随着油气开发技术及采油工艺的不断创新,我国不断加大低渗透、 超低渗透油田及页岩油的开发, 斜井、 水平井等日渐增多。 目前我国采油井举升技术主要以有杆泵举升方式为主, 有杆泵采油约占机械采油井数的90%

。 有杆泵采油具有设备结构简单、 可靠性好、 技术成熟等优点, 但其耗电高, 效率低, 杆管偏磨严重, 作业费用高。 根据相关资料显示, 2019 年中石油机采井23.6 万口, 年耗电109.8 亿kW·h,其中日产小于10 t 的机采井超过17 万口, 占总开井数的70%以上, 平均系统效率17.1%;杆管偏磨因素占检泵作业量的43%, 检泵周期低于300 天的油井占24%, 低于600 天的油井占56%。

电动潜油泵采油 (electrical submerside pump, ESP), 采用 “潜油电泵+常规油管+外绑缚铠装电缆” 的无杆举升技术, 能够将地面电能直接通过电缆传递给电动潜油泵, 把井液举升到地面。 该技术具有设备结构简单、 效率高、 排量大、 自动化程度高的特点, 平均产液量和效率是常规有杆泵采油量的2 倍以上

。但电动潜油泵采油作业中需将电缆与油管捆绑操作, 电缆易发生磨损, 从而限制了电潜泵采油工艺的应用。

“‘二孩’政策全面放开后,我镇2017年新生儿达1760人,比2016年多生643人,请问我镇将采取哪些措施保证学龄前儿童享受优质学前教育?”

敷缆连续管是一种内嵌了动力电缆、 辅热电缆、 信号线或光纤的连续管, 用于建立地下油气层到地表的流体、 动力和信号通道。 敷缆连续油管与电潜泵无杆采油技术结合, 可以避免电动潜油泵采油过程中捆绑电缆的工序, 大大减少了工人劳动量, 减少设备磨损, 提高了设备的安全性和可靠性, 基本实现采油系统智能控制、 节能降耗的目的, 具有较好的经济价值, 将成为电潜泵采油技术的一个发展方向。

1 敷缆连续管电潜泵采油系统简介

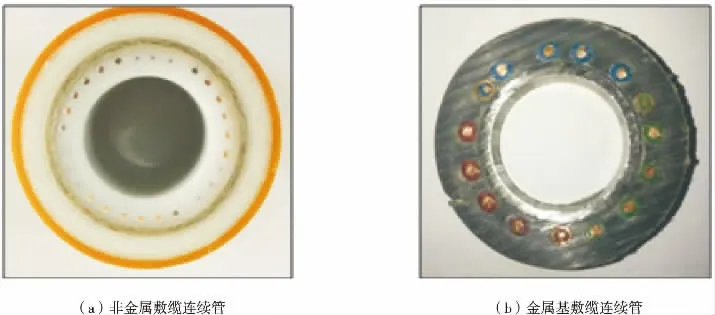

电潜泵采油系统中, 敷缆连续管不但要提供油、 气、 液等流体通道, 还需要提供电力和信号传输通道, 要求敷缆连续管起下作业方便快捷, 管材特别是线缆无损伤。 因此, 连续管结构性能设计必须满足内压、 外压、 抗拉伸断裂和柔性的要求, 并能够适应井下高温和井液的腐蚀环境。 目前, 敷缆连续管按照管材区分, 可分为金属基敷缆连续管和非金属敷缆连续管, 结构如图1 所示。

电潜泵采油技术自20 世纪50 年代诞生以来得到了长足发展, 前苏联是电潜泵采油量最大的国家, 其产量达到了总产量的56%。 1992 年,美国的阿拉斯加油田首次实现了连续管电潜泵作业。 此后, 随着电潜泵作业技术的不断发展, 以及敷缆连续管制造技术的不断进步, 敷缆连续管在电潜泵采油技术中得到了大量应用。 1998 年,美国Fiberspar 公司为连续油管钻井系统设计并制造了带动力供给和数据传输的非金属复合材料敷缆连续油管, 连续长度超过6 400 m。 该产品在管体内植入了6 个20

AWG 导线, 并在热塑性塑料内衬管外部添加玻璃纤维耐磨层, 提高了管体的抗外压能力。 管体最外部使用的黏合聚丙烯材料具有优良的耐磨性, 在保护导线的同时, 解决了复合管外部碰撞及腐蚀问题。 基于现有技术成果,Fiberspar 公司还在持续开发适合不同井况的非金属复合敷缆连续油管, 以及适用于大斜度井和深井的新型管材

。

(4) 现场作业问题。 国内还没有专门的敷缆连续管作业服务队伍和作业车, 在前期油田起下井过程中出现了接头脱开、 工具掉井和管材损坏等故障, 由于作业服务水平的欠缺, 个别案例已经给油田造成了较大损失。

2 敷缆连续管电潜泵采油技术的发展

2.1 国外发展情况

在五大森工重点国有林区的895个国有林场中,已通硬化路国有林场602个、占67.3%,已通硬化路里程7153公里;在除林场场部以外的1576个主要旅游景点或林下产业基地中,已通硬化路景点或林下产业基地140个、占8.9%,已通硬化路里程1544公里。

(2) 加大对金属基敷缆连续管产品的开发力度, 特别是优化工艺, 解决生产成本高的问题,加大产品推广, 与非金属敷缆管形成产品互补。

2.2 国内发展情况

1981 年, 我国从美国引进了1 000 余套电潜泵和800 套散件, 主要用于常规电潜泵采油,并在此基础上进行了改进, 在国内各大油田推广使用, 取得了一定成效。 但该技术主要适用于50 m

/d 以上的高产井

, 随着国内油田单井日产液逐年下降, 该技术的应用规模也在逐年缩小。结合低排量、 大斜度井、 水平井开采的需要,2008 年起, 国内开始对井下低速电机驱动螺杆泵技术进行研究。 中石油成立了采油及井下作业新技术新装备重大科技专项, 联合相关单位开发了潜油永磁同步低速电机, 实现了电潜螺杆泵采油, 这项技术适用油井排量5~50 m

/d 的举升需求。 “十三五” 期间, 我国进行了1 800 m 井深的电潜螺杆泵举升工艺与配套技术的研究, 将电机的耐温水平、 内部结构进一步优化, 并研制出高速、 低启动扭矩的螺杆泵, 大大加快了电潜泵采油技术的发展。

推荐理由:教育的终点不是高分和名校,而是用正确的教育去影响孩子找到内生的自驱力,从而实现人生态度与繁复世界的高度连结,让孩子在不久的将来,拥有真正选择人生的权利。书中围绕高效能养育的教养观念,从原生家庭、妈妈情绪管理、亲子关系、为孩子立规矩、能力培养和孩子社会化等方面入手,层层深入,条分缕析,打造了一套科学的高效养育思维导图。

2019 年, 国内某公司以金属连续管作为内管, 在其外侧挤出高分子材料作为功能集成层(敷设电缆), 等效实现了非金属复合连续管的功能, 在长庆油田庄163-57 井完成了现场试验。 2019 年6 月15 日, 长庆油田采用黏接型非金属敷缆管建成了首个敷缆连续管无杆泵采油平台, 累计实施4 口井, 平均泵深1 900 m。与试验前机采系统对比, 单井输入功率降至3 kW左右, 单井平均泵效由原来的35.5%提高到78.6%, 单井平均日耗电量由109 kW·h 下降至64 kW·h

。 2020 年3 月, 新疆油田公司准东采油厂吉祥作业区吉7 井区5 号大平台建成国内首个高效生产的无杆泵采油示范区以及节能采油示范区

。

3 敷缆连续管应用中存在的问题和建议

3.1 存在的问题

(1) 非金属敷缆管的强度问题。 敷缆连续管内部油液通道与动力、 信号线缆集于一体, 在电潜泵采油过程中频繁起下, 进行采油、 泵检、 洗井等一体化作业, 因此对管材的强度提出了更高要求。 自2016 年起, 新疆油田非金属敷缆连续管电潜泵作业已应用了180 口井, 敷缆管试用深度约1 900 m, 直径为DN40 mm, 要求管体的抗拉强度为15~30 t, 抗外压挤毁强度为15~20 MPa, 热洗井口温度90 ℃, 洗井时反压差3~25 MPa。 非金属敷缆连续管抗外压能力限制了其应用井况, 拉伸强度限制了下井深度, 若考虑到井下温度的影响, 非金属材料的力学性能不足问题更为突出

。

(1) 非金属敷缆连续管需要进一步优化结构设计, 改进增强材料, 提高管材抗拉强度和抗挤强度, 以满足油田作业需求。

(3) 产品标准问题。 目前无杆泵采油用非金属敷缆连续管没有行业标准, SY/T 6662.6—2014

规定的产品主要适用于油气田的高压注水和污水处理等, 井深不宜超过2 000 m, 并不适用无杆泵采油。 金属基敷缆连续管也没有适用的行业标准。

敷缆连续管电潜泵采油系统由敷缆连续管、接头、 井下电潜泵、 传感器、 地面控制设备和远程通讯系统构成, 如图2 所示。 敷缆连续管内壁敷设动力、 信号及加热三种电缆, 分别为潜油电泵提供电源动力, 传送压力温度传感器数据, 加热管内原油防止结蜡。 井下采集的数据经过分析处理, 用于井况检测和实施控制, 为整个采油系统构建智能化控制体系, 实现采油井的实时集中控制和远程监测。

在国内低产井电潜泵技术不断完善的同时,敷缆连续管制造技术也得到了快速发展。 2010 年,国内设计开发了直径40~55 mm、 公称压力2.5~16 MPa 的非金属敷缆连续油管。 2014 年和2016年, 研制出了非黏接非金属敷缆连续油管和黏结型非金属敷缆连续油管

。 至今, 非金属敷缆连续管采油技术在新疆油田、 长庆油田、 大庆油田进行了不少于200 口井的现场试验

。

3.2 建 议

(2) 金属基敷缆管的应用问题。 金属基敷缆连续管具有较高的抗外压能力和拉伸强度, 受温度影响也小, 但目前产品开发和油田试用滞后,成本较高, 应用很少, 发展面临诸多不确定因素。

她想要去捡起来,可是过往的车流疾驰而过,溅了她满身的泥水。公交车已经绝尘而去,丸子的鞋子也被碾得不知去向。淋着雨的丸子,大哭起来。

(3) 应尽快制定非金属敷缆连续管行业标准, 以指导生产和油田应用。

声光可调-近红外光谱法快速测定丹参药材中隐丹参酮的含量 ……………………………………………… 苏 婷等(8):1044

(4) 连续管生产企业要结合油田需求, 开发敷缆管专用作业车和作业工具等相关设备,为油田用户提供配套完整的敷缆连续管电潜泵采油设备。

(5) 连续管生产企业应自建或委托敷缆连续管作业队伍, 为油田提供专业的作业服务和应急抢修服务。

4 结束语

我国油田对于建设智能化节能采油井场有着迫切的需求, 应加快推进敷缆连续管电潜泵采油技术的应用。 但国内敷缆连续管产品性能、 作业装备、 服务水平等还不能完全满足油田的需求, 因此, 要加快敷缆连续管新产品的研发和推广, 不断提升产品性能, 完善现场作业服务水平, 助力电潜泵采油技术的发展, 推动我国油田智能化建设。

[1] 卢晓云. 潜油电泵系统效率分析[J]. 长春工业大学学报,2014,35(4):384-388.

[2] 刘竟成,李颖川,陈征,等. 电潜泵(ESP)采油技术新进展[J]. 科技信息(科学教研),2008(13):28-28.

[3] 李厚补,张学敏,马相阳,等. 井下用非金属复合材料连续管研究进展[J]. 石油管材与仪器,2021,7(2):9-14.

[4] 李浩然. 无杆泵采油开创稠油开采新局面[N]. 克拉玛依日报,2020-03-06(5).

[5] 张斌,祝洪爽. 吐哈油田无杆泵举升技术实现智能采油[EB/OL]. (2020-05-29)[2021-07-15]. https://oil.in-en.com/html/oil-2897832.shtml.

[6] 付亚荣. 长庆无杆采油技术研究与试验取得阶段性进展[J]. 石油石化节能,2016,6(2):45.

[7] 武建明,连洪正,黄大勇,等. 吉7 井区玻璃钢敷缆连续油管升下井设备研制与应用[J]. 新疆石油天然气,2018,14(3):84-87.

[8] 张云普, 徐立志. 大庆油田新型无杆泵举升单井节电30%[EB/OL]. (2021-01-22)[2021-07-20]. http://news.cnpc.com.cn/system/2021/01/22/030022725.shtml.

[9] 李宁会. 连续管缆采油试验及分析[J]. 石油管材与仪器,2018,4(5):67-70.

[10] 宿振国. 敷缆复合材料连续管结构设计与性能评测研究[D]. 青岛:中国石油大学(华东),2014.

[11] 国家能源局. 石油天然气工业用非金属复合管第6部分: 井下柔性复合连续管及接头:SY/T 6662.6—2014[S]. 北京:石油工业出版社,2014.