N80 钢在CO2、H2S 及其混合介质环境中的腐蚀行为研究

0 前 言

随着油田开发的深入, 管道服役工况越来越复杂, 地层中的CO

和H

S 对油套管造成的腐蚀也日趋严重, 由此导致的失效会造成油田经济损失甚至安全事故。 其失效形式主要为腐蚀导致壁厚减薄, 或由点蚀造成管道穿孔、 刺穿等

。 油套管是维持油气井运行的生命线, 其安全服役对油田的生产具有重大意义

。 当前,油井套管破损已经成为制约油田稳产的主要因素之一, 因此, 油套管腐蚀防护仍是油田开发的一项重大技术难关, 是急需解决的生产技术问题。

CO

和H

S 溶于水后, 对钢铁具有较强的腐蚀性, 因此, CO

和H

S 腐蚀是石油行业中最常见的腐蚀类型, 也是目前腐蚀与防护领域重点关注的内容

。 油套管在不同CO

/H

S 分压下的腐蚀程度不同, 这主要与其表面生成的腐蚀产物有关, 表面成膜的状况直接影响到腐蚀速率与腐蚀类型

。 某油田采用的油套管材质为N80, 其服役过程中在不同CO

/H

S 分压环境中产生了不同程度的腐蚀。 为了探究管道的腐蚀原因, 本研究利用浸泡腐蚀试验对该材质在模拟现场环境条件下进行试验研究。 同时,对N80 钢的电化学性能进行测试, 以期为油田现场防腐提供技术参考。

1 试验方法

1.1 试验材料

试验材料选用现场的N80 套管钢, 其化学成分见表1。

如果外国公民想在俄罗斯登记结婚,则必须遵守俄罗斯法律的有关规定,同时也要遵守其本国法律规定。[6](P20)这就意味着,双方当事人要符合中俄所有结婚条件,必须避免符合二者瑕疵婚姻的情形。我国的情形有所不同,相对宽松。《涉外民事关系法律适用法》第21条规定:“结婚条件,适用当事人共同经常居所地法律;没有共同经常居所地的,适用共同国籍国法律;没有共同国籍,在一方当事人经常居所地或者国籍国缔结婚姻的,适用婚姻缔结地法律。”第22条规定:“结婚手续,符合缔结地法律、一方当事人经常居所地法律或者国籍国法律的,均为有效。”

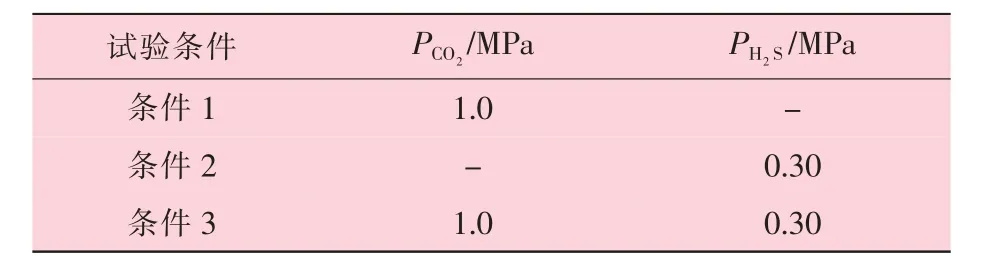

1.2 试验条件及方法

模拟试验温度为60 ℃, 试验时间为168 h。浸泡腐蚀试验前, 将试样尺寸为50 mm×10 mm×3 mm 的挂片用320

、 600

及1 200

砂纸逐级打磨到表面粗糙度≤1.6 μm。 然后用丙酮清洗除油, 冷风吹干, 测量其尺寸并精确至0.01 mm,称重并精确至0.1 mg; 之后将试样相互绝缘安装在特制的工装上, 放入高温高压釜内的腐蚀介质中。 通入高纯氮气 (99.99%) 为腐蚀介质除氧,除氧时间为2 h, 并设定工作温度。 除氧后通入试验要求气体, 试验条件见表2, 溶液组成见表3。试验结束后, 用蒸馏水清洗去除试样表面的腐蚀介质, 再采用无水乙醇脱水, 之后烘干待用。

试验采用了4 个平行试样, 其中3 个用于计算平均腐蚀速率, 1 个试样用于观察表面腐蚀特征。 试验结束后, 将试样表面冲洗干净后放入无水乙醇中脱水, 用冷风机吹干, 将3 个平行试样泡入配制的酸洗液中, 超声波清洗5 min 后用蒸馏水冲洗表面残酸, 利用无水乙醇脱水, 干燥后称重(精确到0.1 mg), 计算其失重及腐蚀速率,腐蚀速率按公式(1) 计算。

式中: W——金属挂片的失重, W=m

-m

, g;

S ——金属挂片的表面积, mm

;

ρ ——试样材料密度, g/mm

。

T ——试验时间, h;

温度传感器为LM75A,它拥有高速I2C接口,不仅温度的感知范围广,而且感知的精度高,而且还支持多个不同的工作模式,通过设置不同的工作模式可以更好地对温度进行监控,对于降低功耗具有很大的帮助。

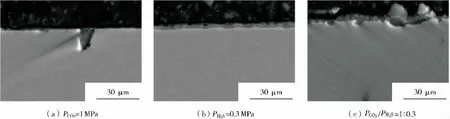

对试样表面及截面的腐蚀产物形貌进行观察, N80 钢在三种试验条件下的表面SEM 形貌如图1 所示, N80 试样的截面形貌如图2 所示。由图1 及图2 可以看出, 不同条件下, 试样表面的腐蚀产物不同。

2 结果与分析

2.1 浸泡腐蚀试验

试验结束后, 计算N80 在表2 所示的三种试验条件下的均匀腐蚀速率, 结果见表4。 由表4 可见, P

为1 MPa 时, N80 钢的腐蚀速率为0.212 3 mm/a; P

为0.3 MPa 时, N80 钢的腐蚀速率为0.086 4 mm/a; 在CO

与H

S 共存条件下, N80 钢的腐蚀速率为0.092 7 mm/a。 由此可见, CO

对N80 的腐蚀速率最大, H

S 对N80钢的腐蚀速率最小, N80 钢的均匀腐蚀速率在H

S 和CO

共存的环境比在单独CO

环境下小,说明H

S 的加入使得N80 的腐蚀规律发生了改变。 通过对CO

/H

S 共存系统的腐蚀机理进行研究

, 结果发现, H

S 的溶解度是CO

的3 倍,硫化物的稳定性高于FeCO

, 在CO

腐蚀系统中加入少量的H

S 可大幅度降低N80 钢的腐蚀速率, 并且腐蚀产物膜的物理性质也发生明显变化。

电化学测试装置由电化学工作站和1 L 容积的五口玻璃电解池组成三电极体系, 辅助电极为石墨电极, 参比电极选用饱和甘汞电极(SCE)。 电化学试样尺寸为Φ12 mm×4 mm,与专用铜导线连接, 采用环氧树脂封存。 试验前将试样浸入电解质中, 升温后用高纯N

除氧, 除氧时间为1 h, 然后通入试验所需气体,通气时间为1 h。 先进行开路电位测量, 待自腐蚀电位稳定后, 进行动电位极化扫描。 动电位极化曲线测试电位范围为-500~+500 mV, 扫描速率为0.333 3 mV/s。

在N80 钢试样表面附着FeCO

的区域与基体存在电位差, 基体作为阳极发生电化学反应,产生点蚀。 除此之外, 点蚀的产生与腐蚀介质中的活性阴离子 (Cl

) 也有很大关系, Cl

被称为孔蚀的 “激发剂”, 且具有极强的穿透性, 介质中的Cl

可以穿过FeCO

腐蚀产物到达界面处,使基体表面产生点蚀

。

由图1 (b) 可看出, 在H

S 环境中, N80钢表面生成的产物膜较连续, 由图2 (b) 可看出该膜为双层, 与基体接触的内膜均匀且致密。膜的保护性与膜的厚度并无直接关系, 只有连续致密且附着力强的膜才能够起到缓蚀和保护作用。 该层腐蚀产物可对基体金属产生较好的保护作用, 这与表4 中N80 钢在H

S 环境中的腐蚀速率较小相呼应。

由图1 (c) 可看出, 在CO

/H

S 共存环境中, N80 钢表面的腐蚀产物膜均匀致密, 但是部分膜层发生剥落, 试样表面有较多鼓泡产生。 由图2 (c) 可以看出, 试样表面的膜较均匀, 但是部分脱落, 腐蚀产物膜与金属基体的结合程度比试样在纯H

S 环境中的结合程度差。 随着腐蚀反应的进行, 表面的鼓泡逐渐剥落, 从而形成局部腐蚀。

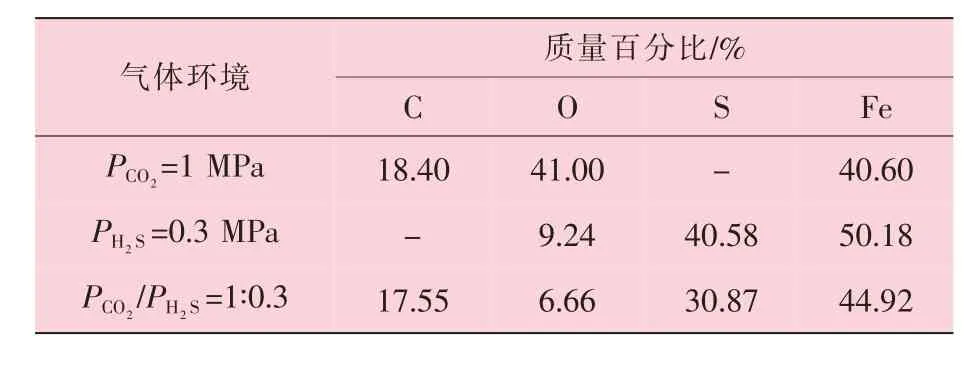

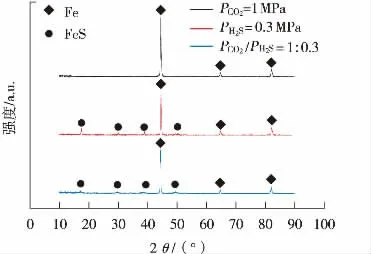

对N80 钢试样表面进行EDS 分析, 选取图1 (c) 中红色方框区域, EDS 分析结果见表5。 同时, 利用XRD 对腐蚀产物进行物相分析, 结果如图3 所示。

由图3 可知, 在CO

腐蚀条件中, N80 钢表面未检测到FeCO

, 而由表5 结果可知, 其表面存在C、 O 元素, 因此, 在60 ℃条件下, 试样表面仅沉积了少量的FeCO

, 且厚度较薄, 利用X 射线衍射仪对试样表面进行物相分析时, X 射线会穿透腐蚀产物层而照射至基体上, 获取到的晶格参数即为α-Fe 的晶格参数, 衍射峰如图3所示。 对比N80 钢在不同气体环境中的腐蚀产物衍射峰发现, H

S 环境下与CO

和H

S 共存环境下的衍射峰极为相似, 腐蚀产物均为FeS。 根据表5, 在CO

与H

S 共存坏境中, 腐蚀产物中含有C、 O 元素, 且Fe、 S 元素含量接近, 说明其表面产物膜的主要成分为FeS, 并且其阻碍了FeCO

的生成, 表明在CO

腐蚀环境中加入一定量的H

S, 腐蚀产物膜的成分就会发生变化。

在金属表面形成点蚀坑后, 随着腐蚀反应的进行, 点蚀坑内金属阳离子不断增加, 金属阳离子发生水解反应, 增大了坑内溶液的pH 值。 为了使点蚀坑内溶液保持电中性, 点蚀坑外部的阴离子将向点蚀坑内迁移, 尤其是腐蚀介质中的Cl

将优先扩散到点蚀坑内部, 从而使坑内溶液的化学和电化学状态与坑外溶液不同, 由于坑内pH 值较低, Cl

浓度较高, 从而使与之接触的金属电极电位低于外部溶液中金属的电极电位, 加剧了点蚀坑内的腐蚀反应

。

广西是一个多民族的以壮族为主体,地处我国西南边陲的地区,在民族迁徙和千百年的融合中,广西地区形成了具有自身特点的耳聋基因突变谱。因此对广西地区耳聋高危人群、患病人群进行分子筛查,查找新致病突变、丰富耳聋突变分子谱,有助于本地区制定相应的耳聋基因筛查策略;指导人群筛查、遗传咨询和临床诊断,并帮助高风险家庭进行产前诊断和医学干预,才能达到提高出生人口素质的目标。

由图1 (a) 和图2 (a) 可看出, N80 在CO

腐蚀中, 表面基本未形成连续的腐蚀产物膜, 这就使得基体金属暴露在腐蚀介质中, 源源不断地发生腐蚀, 这与表4 中N80 钢在CO

环境中的腐蚀速率较大相对应。 此外, 在该环境中, 试样表面存在点蚀坑, 这同样与CO

的强腐蚀性有关。

在P

=0.3 MPa 条件下, N80 钢表面生成连续且较为致密的FeS 腐蚀产物膜, 对基体提供了良好的保护作用, 一定程度上抑制了腐蚀的进行, 金属离子扩散速度的降低是反应速度下降的根本原因。 有研究表明

, H

S 对金属腐蚀能起到缓蚀效果, 但随着H

S 体积分数的变化, 缓蚀效果会发生变化, 这与腐蚀产物膜的生成及状态转化有关, 该研究与本试验结果吻合。

一般来说, 干燥的CO

对钢没有腐蚀性,但溶于水后, 在浓度相同的条件下, 其酸性相较强酸更强, 对钢铁的腐蚀性更严重

。 在CO

腐蚀过程中, 当溶液中离子浓度超过盐的溶解度时, 会发生FeCO

沉淀, FeCO

腐蚀产物膜的生长及其保护性主要取决于沉淀速率。本试验温度为60 ℃, 属于CO

腐蚀的低温区,在该温度下, 沉淀过程非常缓慢, 即使在过饱和度下, 通常也只能得到无保护性的产物膜

。N80 钢在P

=1 MPa 的条件下表面生成少量的腐蚀产物FeCO

, 腐蚀介质与基体不断接触,发生较严重的全面腐蚀。

在某公路工程勘查实例中,对原始地震记录进行了面波提纯、相速度频散曲线提取和半波长解释,依据半波长解释结果对工区进行了分层,且分层结果与钻孔地质资料吻合,取得了良好的应用效果。

继电保护对电力系统的安全运行有重要的影响。在电力系统的运行过程中,继电保护造成的事故是比较常见且无法避免的,只有不断提高相关工作人员的整体操作水平及安全意识,才能从根本上减少人为事故的发生。人为因素造成的继电保护事故原因主要表现为通电差错问题、整定事故问题及接线出现差错问题等方面。

Abas 等

认为, 在CO

和H

S 共存体系中,H

S 的作用为三种形式: ①在P

<70 Pa 时,CO

为主要的腐蚀介质, 温度高于60 ℃时, 腐蚀速率取决于FeCO

保护膜的性能, 基本与H

S 无关; ②当P

/P

>200 时, 材料表面形成一层致密的FeCO

膜, 降低了腐蚀速率; ③当P

/P

<200 时, H

S 为主要成分, 这种情况下, 通常会使钢表面优先生成一层FeS 膜, 它会阻碍FeCO

膜的生成, 而最终的腐蚀性取决于FeS 和FeCO

膜的稳定性。 在P

/P

=1∶0.3 的条件中, N80的腐蚀以H

S 腐蚀为主导, 根据表5 和图3 可知, 其表面腐蚀产物膜的主要成分为FeS, 仅有少量FeCO

存在。 部分产物膜在形成过程中由于自身缺陷、 内应力会出现鼓泡现象, 随着反应的进行, 鼓泡破裂造成膜层脱落, 发生局部腐蚀。虽然其表面腐蚀产物膜较致密, 但由于局部腐蚀区域较多, 其腐蚀速率高于N80 在纯H

S 条件下的腐蚀速率。

贵州若想大力发展自身农机技术,就必须做到因势利导、因地制宜,根据不同区域的自然禀赋作出分类指导发展决策,创造新的耕作制度与经济条件,坚持走技术化路线,用创新技术弥补地缘缺陷,率先鼓励某些有条件的区域大力发展农机化,尽可能提升省内农机化平均水平。

2.2 电化学试验

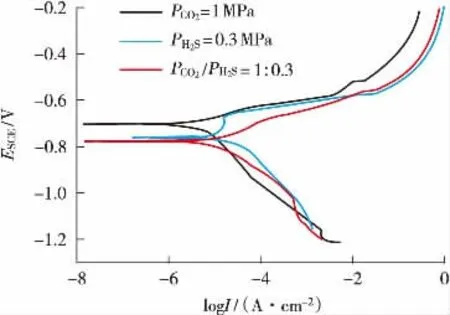

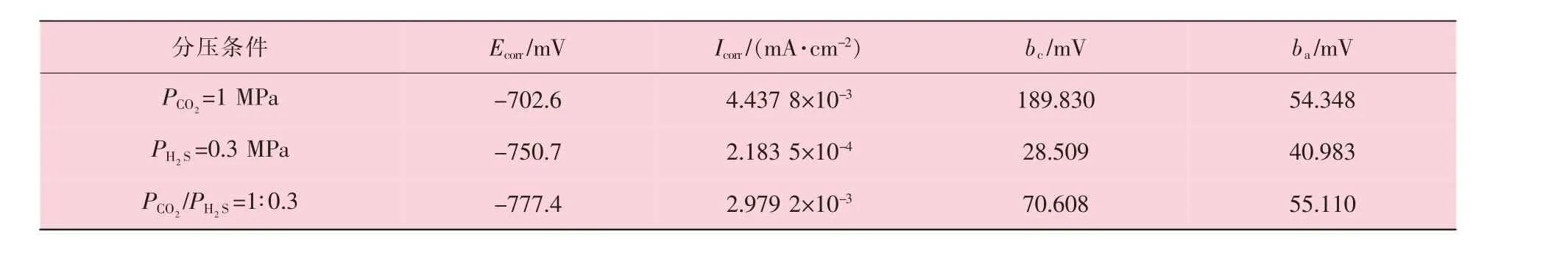

N80 钢在三种条件下的动电位扫描极化曲线如图4 所示, N80 钢在三种条件下的腐蚀电位、 腐蚀电流以及阴、 阳极极化曲线斜率结果见表6。

通过图4 可看出, N80 钢在单纯CO

环境中的自腐蚀电位最正, 从热力学角度说明,N80 钢在该条件中发生腐蚀的趋势小, 但由表6可以看出, 其自腐蚀电流反而最大, 腐蚀速率最大。

在P

=1 MPa 与P

/P

=1∶0.3 条件下,b

>b

, 即在这两个条件下, N80 钢的腐蚀过程是以阴极反应过程控制为主, 阴极反应由析氢过程控制

。 在CO

/H

S 共存的环境下, 阴极极化曲线斜率大于单独CO

环境中的斜率, 说明在CO

环境中加入H

S 后, 会显著影响阴极的反应速率, 使得腐蚀速率下降。

2018年5月中旬我初识刘崐六世孙女刘红和她的弟弟刘忠,5月22日有幸应邀参加湖湘文化研究会和清风杂志社联合主办的刘崐首届学术研讨会,10月17日又应邀到周南学士实验学校,参加刘崐铜像拜谒仪式,亲身感受了人们对学识高深的清官楷模刘崐的景仰和怀念之情。作为一个对湖南人才和湖湘文化有过系统研究的社会科学专家,我深切地感到,应当把刘崐真实完整地书写出来。

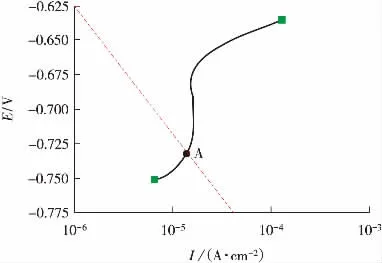

N80 钢在H

S 环境中的自腐蚀电流最小, 腐蚀速率最小。 在该条件中, b

>b

, 其腐蚀过程是以阳极反应过程控制为主。 利用CorShow 软件拟合得出, 在I

=1.565 8×10

mA/cm

时, N80钢的腐蚀电位正移, N80 钢在H

S 条件下的阴、阳极极化曲线交点图如图5 所示, 由图5 可以看出, 其交点A 处于活化溶解区, 说明N80 钢在P

=0.3 MPa 的条件下并未发生钝化。

2.3 分析对比

浸泡腐蚀试验与高温高压电化学试验表明,N80 钢在P

=1 MPa 的条件下腐蚀速率最大, 加入0.3 MPa 的H

S 后, 腐蚀速率下降。 由电化学试验可知, 在P

=1 MPa 与P

/P

=1∶0.3 的条件下, N80 钢均由阴极反应过程控制, 且后者的阴极极化曲线的极化率显著减小。 由浸泡腐蚀试验可知, 在CO

/H

S 共存条件中, FeS 的产生抑制了FeCO

的生成, 两种试验结果均说明,在P

/P

=1∶0.3 条件下, H

S 腐蚀占主导作用,且H

S 是通过控制阴极反应来降低腐蚀速率。

和学生小王聊起目标这个话题,他告诉我,小学入学的时候,他制订过目标,但是没达到。自己不肯认输,于是再次制订目标,可不知道为什么还是没有达到。后来请爸爸妈妈帮忙,并监督自己,但最后还是以失败告终。一次次失败之后,小王现在看到目标就“过敏”。所以,我们不是没有目标,而是我们的目标随着我们一次次的失败被抛弃了。

在P

=0.3 MPa 条件下, N80 钢的试样表面未发生钝化, 因此, 其腐蚀速率降低是由于N80钢表面生成的FeS 产物膜在一定程度上阻隔了腐蚀介质与基体接触, 从而抑制了腐蚀的进行。

3 结 论

(1) 腐蚀产物膜的转变是降低腐蚀速率的重要原因, N80 钢在P

=1 MPa 条件下, 表面未产生腐蚀产物膜, 腐蚀最严重; 在P

=0.3 MPa 与P

/P

=1∶0.3 条件下, 表面均生成FeS 腐蚀产物膜, 阻碍了腐蚀介质与基体接触。 在纯H

S 条件中, N80 钢的腐蚀程度最小; 在CO

与H

S 混合的条件中, H

S 腐蚀占主导, 腐蚀速率介于纯CO

与纯H

S 条件之间。

(2) 在纯CO

与CO

/H

S 混合条件中, N80钢的腐蚀均以阴极过程为主, H

S 通过控制阴极反应而降低腐蚀速率; 在纯H

S 条件中, N80 钢的腐蚀是以阳极过程为主。

[1] 陈长风,路民旭,赵国仙,等. N80 油管钢CO

腐蚀点蚀行为[J]. 中国腐蚀与防护学报,2003(1):22-26.

[2] 刘然克,张德平,郝文魁,等. H

S 分压对N80 油套管钢CO

环境下应力腐蚀开裂的影响[J]. 四川大学学报(工程科学版),2013,45(6):196-202.

[3] 孟玲. 油气管材CO

腐蚀机理及其防护措施[J]. 热喷涂技术,2017,9(2):63-68.

[4] 谢涛,张晓诚,林海,等.CO

和微量H

S 共存环境中套管防腐优选研究[J]. 装备环境工程,2021,18(1):57-63.

[5] 陈卓元,张学元,王凤平,等. 二氧化碳腐蚀机理及影响因素[J]. 材料开发与应用,1998(5):36-42.

[6] 康永印,袁曦,黄金营,等. X52 钢在H

S/CO

饱和5%NaCl 溶液中的腐蚀行为研究[J]. 材料保护,2008(5):7-10,91.

[7] 何庆龙,孟惠民,俞宏英,等. N80 油套管钢CO

腐蚀的研究进展[J]. 中国腐蚀与防护学报,2007(3):186-192.

[8] 白海涛,杨敏,董小卫,等. CO

腐蚀产物膜的研究进展[J]. 中国腐蚀与防护学报,2020,40(4):295-301.

[9] 李佳航,王丹,谢飞,等. 油气管道的CO

腐蚀及防护研究进展[J]. 表面技术,2021,50(4):172-183.

[10] 陈长风,路民旭,赵国仙,等. N80 油套管钢CO

腐蚀产物膜特征[J]. 金属学报,2002(4):411-416.

[11] 孙啸. N80 油套管钢腐蚀规律的实验研究及分析[J].天然气与石油,2008(4):27-29.

[12] 任呈强. N80 油管钢在含CO

/H

S 高温高压两相介质中的电化学腐蚀行为及缓蚀机理研究[D]. 西安:西北工业大学,2003.

[13] 韩燕,巨亚锋,罗有刚,等. 某N80 新油管早期腐蚀穿孔失效分析[J]. 材料保护,2020,53(11):160-165.

[14] 吴保玉,宋振云,陈平. N80/J55 油管钢在超临界CO

/H

O 体系中腐蚀行为研究[J]. 钻采工艺,2021,44(2):66-70.

[15] 吕祥鸿,赵国仙. 油套管材质与腐蚀防护[M]. 北京:石油工业出版社,2015:36-37.

[16] 魏亮,庞晓露,高克玮. X65 钢在含超临界CO

的Na-Cl 溶液中腐蚀机制的讨论[J]. 金属学报,2015,51(6):701-712.

[17] 赵国仙,吕祥鸿,韩勇. 某井油管腐蚀原因分析[J]. 材料工程,2010(3):51-55.

[18] ABAS A Z,MOHAMMED N A,SUHOR M F,et al.The Effect of Elevated H

S on Corrosion Behaviour of API 5L X65 Carbon Steel in High Partial Pressure CO

Environments[C]//One Petro. SPE Middle East Oil and Gas Show and Conference,Bahrain:Manama,2019.

[19] 梁平,王莹. 覆有短期腐蚀产物膜的X80 钢的电化学行为[J]. 中国腐蚀与防护学报,2013,33(5):371-376.