UOE 预弯边机弯边主油缸无法增压故障分析及改进

1 设备简介

预弯边机 (C 成型机) 是UOE 大直径直缝埋弧焊管生产线中的重要成型机组, 一般布置在铣边机之后, U 成型机之前, 其目的是完成钢板两侧边部的预变形, 使边部的弯曲半径达到或接近所生产钢管规格的半径, 从而保证钢管焊缝区域的几何形状和尺寸精度, 降低后续O 成型力,避免在O 成型后管坯呈梨形

。 宝山钢铁股份有限公司UOE 生产线中的预弯边机, 从德国西马克梅尔公司引进, 单侧最大压力为40 MN, 在生产长度18.3 m 的钢管时, 最多的弯边步数只有4 步, 大大提高了生产效率, 是目前世界上成型力最大、 步幅最少、 精度最高的预弯边机

。

预弯边机主要由对中装置、 成型框架、 弯边梁、 夹紧梁、 油缸、 中间提升辊、 锁紧装置、 运输辊道、 液压系统等组成。 预弯边机主要操作包括入口钢板对中 (保证钢板中心和预弯边机设备中心基本重合)、 钢板输送进入机架、 提升夹紧、 弯边压制和移出。 预弯边机的压制力主要由4 个弯边主油缸提供, 弯边梁通过2 个快速差动进给缸和4 个弯边柱塞缸提升钢板, 直到钢板接触到上模具。 在弯边结束前, 夹紧梁保压泵一直维持夹紧力 (夹紧压力)。 同时夹紧梁继续牵引下模具一起往上压直到弯边钢板贴紧上模具。 这时弯边主油缸开始增压, 最大工作压力为31.5 MPa。 在整个弯边行程中, 弯边梁同步控制系统可以防止弯边梁出现倾斜, 当弯边梁前后位置差10 mm 时,控制系统报警, 停止压制。 当达到设定压力时开始保压。 在保压结束时, 压力释放, 弯边梁、 夹紧梁和钢板向下运动。 弯边梁和夹紧梁回到起始状态, 开始钢板下一步弯边压制。

2019 年6 月, 预弯边机压制时出现右侧弯边梁偏斜报警、 弯边缸无法增压至设定压力值而无法压制的现象, 多次对弯边梁进行标定无法消除故障, 期间还出现一次高位油箱液位快速升高而喷油的现象, 同时压制时右侧弯边梁出口位置有异响。

2 故障原因分析

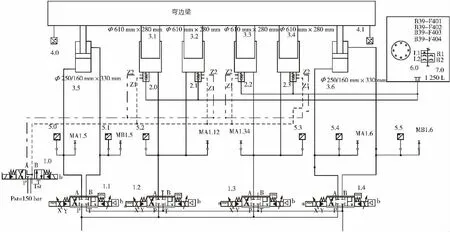

弯边梁液压系统原理如图1 所示, 弯边压制时油缸增压至卸压分四个阶段。

(7)研发基于BIM的工厂信息化管理系统。信息化系统以MES(制造企业生产过程执行系统)为主,涉及 ERP(企业资源计划)、WMS(仓库管理系统)部分功能,为 PC构件工厂提供数字化工厂解决方案。涵盖从构件深化设计、原料采购到成品发货整个生产过程管理,打通上下游的业务流和信息流。

充液阀小油缸内活塞材料为铜, 既作为小油缸导向, 又是密封件载体, 但其与活塞杆是通过螺纹连接, 无法进行有效拧紧。 针对这种情况,提出两项改进措施:

通过对换比例阀(1.2) 和阀(1.3), 发现仍然存在相同的故障, 基本排除了比例阀(1.2) 和阀(1.3) 的问题。 用便携式红外线测温仪检测了充液阀阀体温度, 发现充液阀 (2.0~2.2) 阀体温度在44 ℃左右, 充液阀(2.3) 阀体温度在50 ℃,明显发热, 基本判断充液阀 (2.3) 没有完全关闭、 存在压力状态下的内泄、 射流, 导致阀体发热, 最终产生主油缸(3.3~3.4) 无法保压的故障。

第三阶段: 保压。 加压至设定压力后, 阀(1.0) 线圈b 继续得电, 4 个充液阀 (2.0~2.3)持续关闭状态; 阀(1.1)、 阀(1.4) 线圈b 继续得电, 快速缸保持压力, AB 腔互通, 两个快速缸随动; 阀 (1.2)、 阀 (1.3) 右侧线圈继续得电, 主缸压力保持不变。

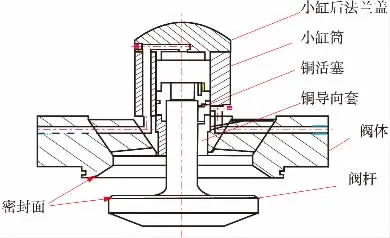

2019 年7 月3 日, 利用定修时间, 对充液阀 (2.3) 进行在线更换, 并对下机的充液阀进行了解体检查, 充液阀结构 (充液阀型号SKF200.A.O.G.M.10, 通径200 mm, 单重165 kg)如图4 所示, 主要由阀杆、 阀体、 铜导向套、 铜活塞、 小缸筒、 小缸后法兰盖等组成, 充液阀阀杆与铜活塞之间通过螺纹连接, 密封面为阀体和阀杆上的两个锥面, 由小缸套、 小缸后法兰盖、铜活塞等组成的小油缸使两个锥面紧密贴合或打开, 来连通弯边主油缸下腔和高位油箱。 充液阀的使用在一定程度上可大大减小液压泵的排量,提高液压缸的运动速度

。

解体时发现, 锥形密封面没有明显腐蚀剥落现象, 不会影响密封效果, 但充液阀内小油缸铜活塞和阀杆的螺纹连接松动 (用手可转动), 活塞螺纹行程有明显后退, 未与活塞杆拧紧, 如图5所示。 若铜活塞和阀杆的螺纹连接松动, 随着阀频繁打开关闭, 铜活塞螺纹不断回退, 铜活塞顶到小油缸后法兰盖, 使阀杆前端锥形密封面与阀体密封面产生间隙, 密封状态如图6 所示, 达不到密封效果, 从而主油缸增压时高压油不断泄漏至高位油箱(这也解释了高位油箱液位快速升高而喷油的现象), 最终导致右侧出口油缸无法建立压力, 不能正常弯边压制。 因此, 铜活塞内螺纹松动回退是该故障的主要原因。

在同轴谐振单元设计时,必须满足高功率容量、低损耗、合适的特性阻抗。在以a,b分别为传输线内外直径时,其功率容量与半径之间关系如式(2)所示:

第二阶段: 增压。 当弯边梁模具接触到钢板后, 阀 (1.0) 线圈b 得电, 4 个充液阀 (2.0~2.3) 关闭; 阀 (1.1)、 阀 (1.4) 线圈b 继续得电, 快速缸继续加压至20 MPa 左右; 阀(1.2)、阀(1.3) 线圈b 得电, 主油缸内逐步建立压力,根据工艺需求加压至设定压力值。

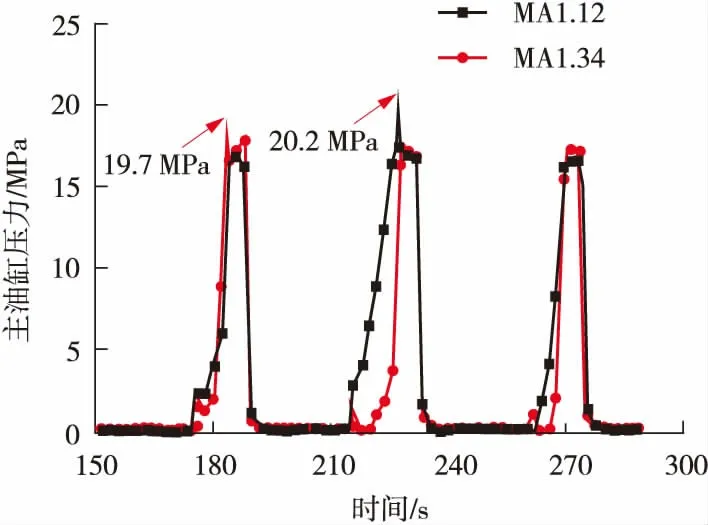

随后拆除主油缸 (3.4) 和阀台间的高压进油管, 封堵该油缸进油口及相应阀台出油口,调整电气相关感应开关后, 采取3 台弯边主油缸压制, 临时恢复了生产, 恢复生产后的压力曲线如图3 所示, 弯边主油缸 (3.1~3.2) 压力可增至20.2 MPa, 弯边主油缸 (3.3) 压力可增至19.7 MPa, 升压、 保压正常, 每步压制从开始到结束时间约15 s 左右。 这也进一步验证了充液阀(2.3) 内泄漏是本次故障的主要原因。

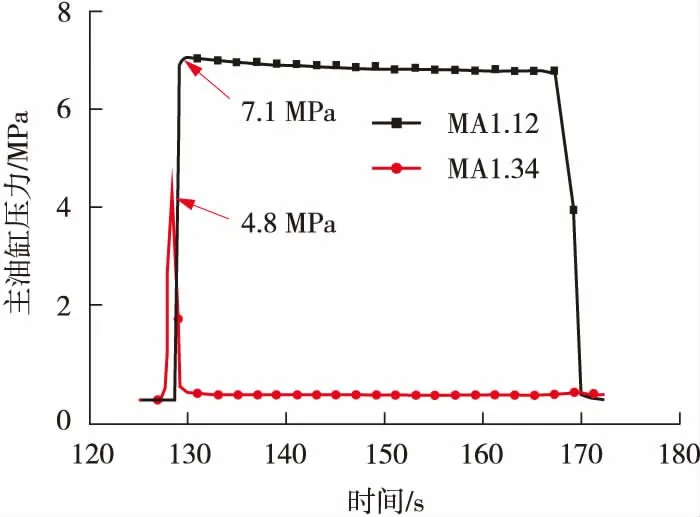

通过对主油缸 (3.1~3.4) 的压力进行监测,监测点为MA1.12 (对应主油缸3.1~3.2), 监测点MA1.34 (对应主油缸3.3~3.4)。 压制异常时的弯边主油缸压力曲线如图2 所示, 右侧弯边主油缸(3.1~3.2) 增压至7.1 MPa 左右, 弯边主油缸 (3.3~3.4) 增压至4.8 MPa, 此时弯边梁已发生倾斜报警, 弯边主油缸 (3.1~3.2) 能保持压力, 维持在7.1 MPa 左右, 而弯边主油缸 (3.3~3.4) 无法保压, 压力迅速降至零。

(3)连续性。根据开发生产资料、操作成本和评估日油价等,每年要定期进行两次剩余经济可采储量评估,并将评估结果正式对投资者披露。

第四阶段: 卸压下降。 阀 (1.2)、 阀 (1.3)线圈a 得电, 主油缸(3.1~3.4) 进行卸压, 卸压后阀(1.2)、 阀(1.3) 失电回到中位; 待主油缸卸压完成后, 阀 (1.0) 线圈a 得电, 充液阀(2.0~2.3) 打开; 阀 (1.1)、 阀 (1.4) 线圈a 得电, 快速缸下降, 并带主油缸一同下降, 主油缸内液压油通过充液阀回高位油箱。

3 改进措施

第一阶段: 快速上升。 阀 (1.0) 线圈a 得电, 4 个充液阀(2.0~2.3) 打开(充液阀可实现从油箱往液压缸快速补充油液, 以免出现吸空现象

); 阀 (1.1)、 阀 (1.4) 线圈b 得电, 两个快速缸(3.5 和3.6) AB 腔互通, 差动快速上升,并带动弯边梁快速上升, 高位油箱 (7.0) 往4个主油缸 (3.1~3.4) 快速注入液压油, 此时主油缸内无压力, 两个快速缸内压力为4.5 MPa 左右, 约提供400 kN 的上升推力。

(1) 阀杆和铜活塞的螺纹连接部分用清洗剂清洗后, 涂抹强力紧固胶, 再用工具拧紧;

寓言是一种具有悠久历史的文体,大多形制简短却极具内涵,因此中国语言学家严文井把寓言比作魔袋,而“一花一世界”“一叶一乾坤”是佛教对其的褒奖。寓言是我国灿烂文化遗产的重要组成部分,流传广泛而饱含智慧。由著名的文学翻译家夫妇杨宪益和戴乃迭先生共同翻译的《中国古代寓言选》中共选录寓言120篇,主要来自《列子》《庄子》《战国策》《新序》《汉书》《淮南子》和《雪涛小说》。120篇寓言的题目,其中46个通过直译基本达到原语与目的语的完全对应的效果,而对于另外74个题目的翻译,译者为了克服种种语际障碍而采取了若干变通的译法。

(2) 在铜活塞侧面加工一个M6 的顶丝孔,铜活塞与活塞杆拧紧后, 拧入M6 的铜质顶丝,防止铜活塞螺纹松动后退。

3.中式英语:由于英汉表达的差异,有些人受汉语思维影响较大,经常会写出不地道、甚至不符合英语表达习惯的句子。

4 结束语

通过两种简单实用的防松改进措施, 合理有效解决了铜活塞松动回退的问题, 修复改进后的充液阀未再出现同类故障。 利用停机时间, 积极推广应用至预弯边机其他7 套充液阀, 取得了良好的效果。

[1] 李新文,周贵德,李建新,等. UOE 焊管预弯边模具用新材料开发与模具制造[J]. 钢管,2015,44(3):72-76.

[2] 黄杰,徐根涛. UOE 机组预弯边机夹紧梁快速油缸故障分析及处理[J]. 焊管,2017,40(8):58-64.

[3] 王啸修. UOE 焊管成型质量水平及技术能力的提升[J].宝钢技术,2017(1):67-72.

[4] 全基哲,陈军. UOE 机组C 型预弯机承载能力分析[J].重型机械,2012(6):53-57.

[5] 侯帅,张海军,兰兴昌. 大口径直缝埋弧焊管生产技术与装备的新进展[J]. 钢管,2009,38(1):46-52.

[6] 黄卫锋,李建新,姚士杰,等. 宝钢UOE 大口径直缝埋弧焊管机组的技术特点与优势[J]. 宝钢技术,2008(5):11-14.

[7] 赵小楼,苏广平,于春生. 充液阀常见故障分析[J]. 液压与气动,2004(4):68-70.

[8] 徐根涛,武刚. 一种充液阀的故障分析及修理[J]. 液压与气动,2008(11):71-72.

[9] 雷天觉. 新编液压工程手册[M]. 北京:北京理工大学出版社,1998.

[10] 李艳,高建辉. 液压机用充液阀的设计与计算[J]. 机床与液压,2001(6):99-100.