水泥粉煤灰稳定炉渣-煤矸石混合料的收缩试验

张轩硕, 严鹏飞, 丁永发, 李盛, 李宏波,2,3*

(1.宁夏大学土木与水利工程学院, 银川 750021; 2.宁夏节水灌溉与水资源调控工程技术研究中心, 银川 750021; 3.宁夏土木工程防震减灾工程技术研究中心, 银川 750021)

目前,中国工业固废年产量约33亿t,累计堆存量高达600亿t[1]。煤炭工业是宁夏五大支柱产业之一,在煤炭高产的同时也产生了大量工业固废。截至2020年底,宁夏全年产生的粉煤灰、炉渣和煤矸石已经超过2 000万t,其综合利用率为31.7%[2]。大量堆积的工业固废不仅污染空气环境、危害水土,而且占用了大量的土地资源。

利用工业固废配制半刚性路面基层混合料可降低对天然砂石的开采,既保护了生态环境,又具有较高的经济效益和社会效益[3-4]。半刚性基层混合料在湿度和温度变化时会产生收缩裂缝,在可变荷载和温度荷载反复作用下,这种裂缝会向沥青面层延伸产生反射裂缝,不仅破坏了路面结构,而且严重缩短了路面的使用寿命[5-6],故对基层混合料的收缩性能研究具有重要意义。

近年来,中外学者针对基层混合料的收缩性能展开了深入研究。张互助等[7-8]认为水泥稳定煤矸石中水泥用量为5%~6%时,混合料的抗收缩性能最佳。李智等[9]研究了细、中和粗级配情况下水泥稳定碎石的收缩性能,发现干缩系数与温缩系数均随水泥剂量的增加而增大。皇民等[10]认为煤矸石混凝土内部结构的密实度对导热性能起决定作用,导热系数随煤矸石掺量的增加而降低。王晴等[11]研究了煤矸石混凝土的收缩性能。孙仕伟等[12]、李宏波等[13]研究了粉煤灰水泥稳定碎石的路用性能。崔正龙等[14]对天然碎石混凝土和煤矸石粗骨料混凝土的干燥收缩性能进行对比,结果表明自然煤矸石混凝土干燥收缩值比普通混凝土干燥收缩值小。李永靖等[15-16]、周明凯等[17]研究发现,在煤矸石骨料混凝土中适当掺入粉煤灰可改善其干燥收缩性能。苏跃宏等[18]认为低温时水泥稳定煤矸石温缩应变较大,水泥掺量5%时抗温缩性能最优。顾云等[19]通过煤矸石混凝土收缩性能试验,发现煤矸石混凝土比普通混凝土的干缩应变小。刘栋等[20]采用炉渣集料替代水泥稳定碎石中天然石料,研究了炉渣掺量对水泥稳定碎石收缩性能的影响,试验结果表明随着炉渣集料掺量的增加,干缩系数呈降低趋势,炉渣替代率为20%~30%时混合料的路用性能较好。

从上述研究可以看出,针对单掺煤矸石混合料和单掺炉渣混合料收缩试验研究较多,但关于不同复掺种类、配比对基层混合料收缩性能的影响研究报道不多。基于此,选用0~4.75 mm粒径炉渣按照不同比例替代同粒径煤矸石及掺入不同量的水泥,开展对水泥粉煤灰稳定炉渣-煤矸石基层混合料的收缩性能研究,明晰炉渣和水泥对该基层混合料收缩性能的影响规律,旨在为水泥粉煤灰稳定炉渣-煤矸石混合料工程应用中提供参考依据。

1 试验材料与方案

1.1 试验材料

粉煤灰来自宁夏银川市西夏区热电厂,炉渣和煤矸石来自宁夏宁东1#渣场,水泥为赛马牌42.5级普通硅酸盐水泥。对炉渣、粉煤灰和煤矸石进行了XRF检测,检测结果如表1所示。炉渣、粉煤灰和煤矸石的主要组成成分是SiO2和Al2O3,含量占总质量的70%以上,化学性质均相对稳定,参见文献[21]可知,适宜作为道路基层的填筑材料。

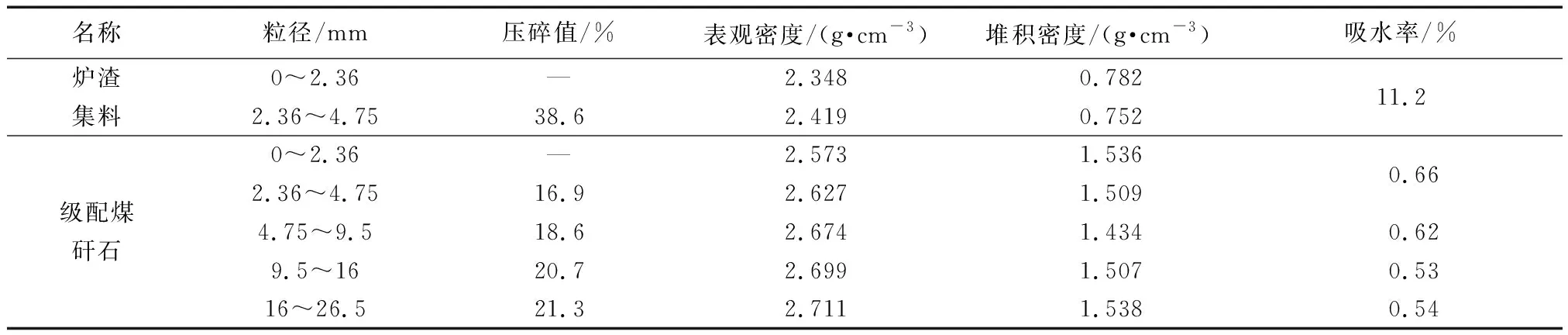

对0~4.75 mm粒径的炉渣及四档粒径级配煤矸石进行压碎值、表观密度、堆积密度和吸水率试验,试验结果如表2所示。

1.2 试验方案

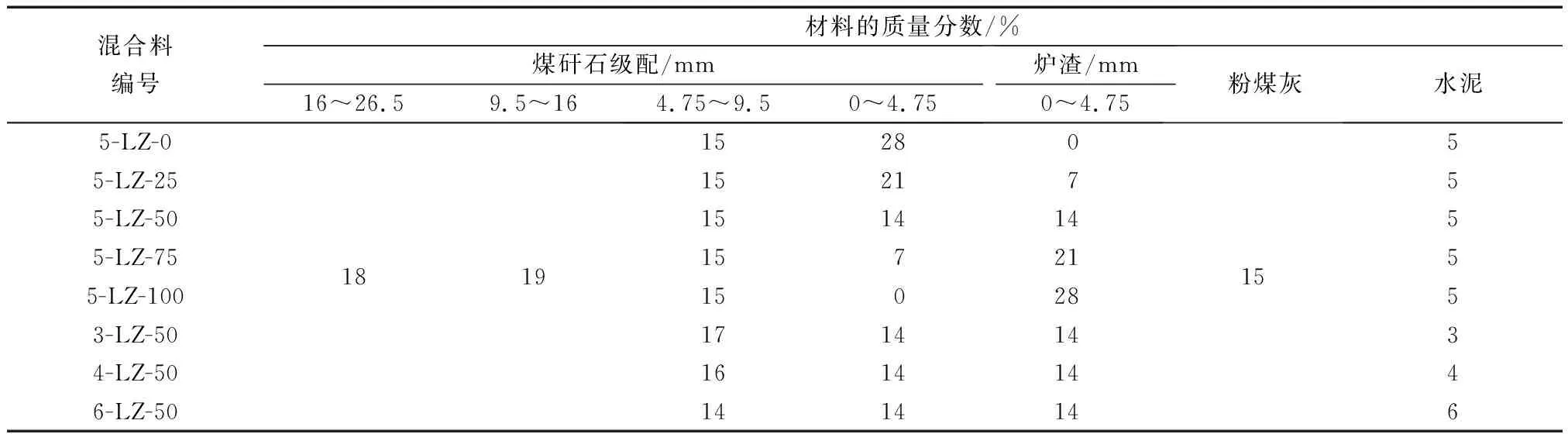

将炉渣通过4.75 mm的方孔筛进行筛分,用其替代0~4.75 mm粒径的煤矸石。煤矸石级配按照《城镇道路工程施工与质量验收规范》(CJJ1—2008)相关要求,设计的试验配合比方案如表3所示。

表2 炉渣和级配煤矸石的基本性能Table 2 Basic properties of slag and graded coal gangue

表3 混合料的配合比Table 3 Mix ratio of mixture

根据《公路工程无机结合材料稳定试验规程》(JTG E51—2009)进行温缩和干缩试验。试验采用直径为100 mm,高为200 mm的圆柱形试件代替梁试件进行温缩和干缩规律探索性试验。试件采用静压法成型,压实系数为0.98,试件成型后待水泥达到初凝时间后进行脱模,并用塑料薄膜包裹,标准环境下养护至不同龄期。

2 温缩试验

2.1 试验方法

标准养护至6 d,饱水24 h后,将试件放入105 ℃的烘箱中烘12 h至恒量,将烘干后的试件置于干燥室冷却至常温。贴应变片前对试件表面中心位置用砂轮机进行磨平,粘贴竖向、环向应变片和温度补偿片,并将引线接入静态应变仪的接口。试验从高温开始,温度控制在60~-20 ℃,每一级的温度间隔为10 ℃,降温速率为1 ℃/min,每级温度恒温3 h,每个配比进行3个平行试验,结果取平均值。温缩试验如图1所示。

2.2 温缩试验结果分析

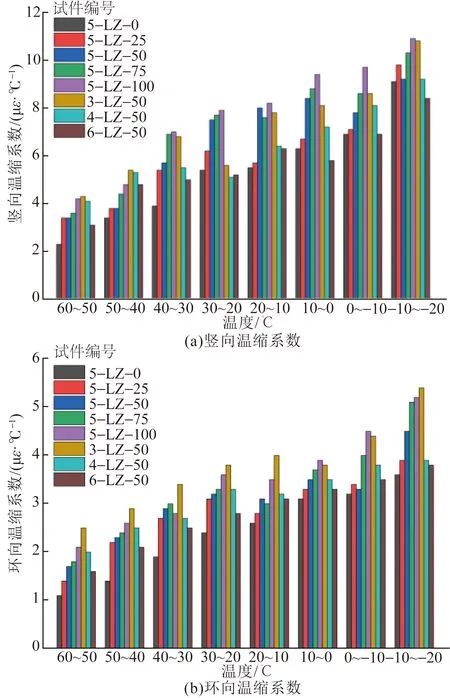

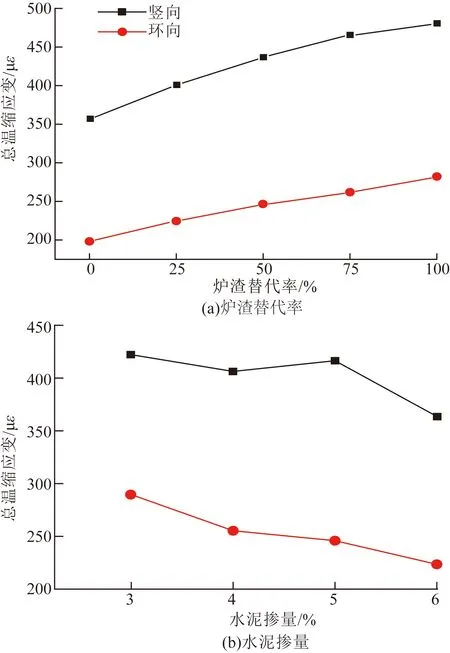

8组不同配比温缩试验,测得的竖向和环向温缩系数结果如图2所示,总温缩应变与炉渣替代率的变化关系如图3(a)所示,总温缩应变与水泥掺量的变化关系如图3(b)所示。

由图2可见,不同配比试件的温缩系数变化趋势基本相同,温缩系数随着试验温度的降低而逐渐增大。当温度为-10~-20 ℃时,试件5-LZ-100的竖向温缩系数和环向温缩系数达到最大值分别为10.9 με/℃和5.4 με/℃。随着炉渣替代率的提高,竖向和环向温缩系数呈增加趋势;随着水泥掺量的提高,竖向和环向温缩系数呈降低趋势。原因是混合料的温缩应变与材料(炉渣、煤矸石、水泥、粉煤灰及其反应生成物)的温缩系数和弹性模量有

图1 温缩试验Fig.1 Temperature shrinkage test

关。炉渣的弹性模量低于煤矸石,随着炉渣替代率的增大,试件的弹性模量减小,在相同温缩应力的作用下,试件的收缩量则越大;此外,随着水泥掺量增大,使试件的弹性模量增大,当温缩应力相同时,试件的收缩量则减少。由图3(a)可见,掺入炉渣试件的总温缩应变普遍高于未掺入炉渣试件的总温缩应变,炉渣替代率由0增加到100%,竖向总温缩应变增加了34.7%,环向总温缩应变增加了41.7%。由图5可见,6%水泥掺量的竖向和环向总温缩应变最小,水泥掺量在3%~5%范围内竖向总温缩应变变化不大,整体呈逐渐下降趋势。水泥掺量由3%增加到6%,竖向总温缩应变降低了29.9%,环向总温缩应变降低了13.9%。参看文献[22]可知,水泥粉煤灰稳定炉渣-煤矸石混合料比二灰稳定煤矸石混合料的温缩系数小,说明该混合料可用作寒冷地区道路的路面基层。

图2 竖向和环向温缩系数试验结果Fig.2 Vertical and circumferential temperature shrinkage coefficient test results

图3 总温缩应变与炉渣替代率、水泥掺量的变化关系Fig.3 Relationship between total temperature shrinkage strain and slag substitution rate, cement content

3 干缩试验

3.1 试验方法

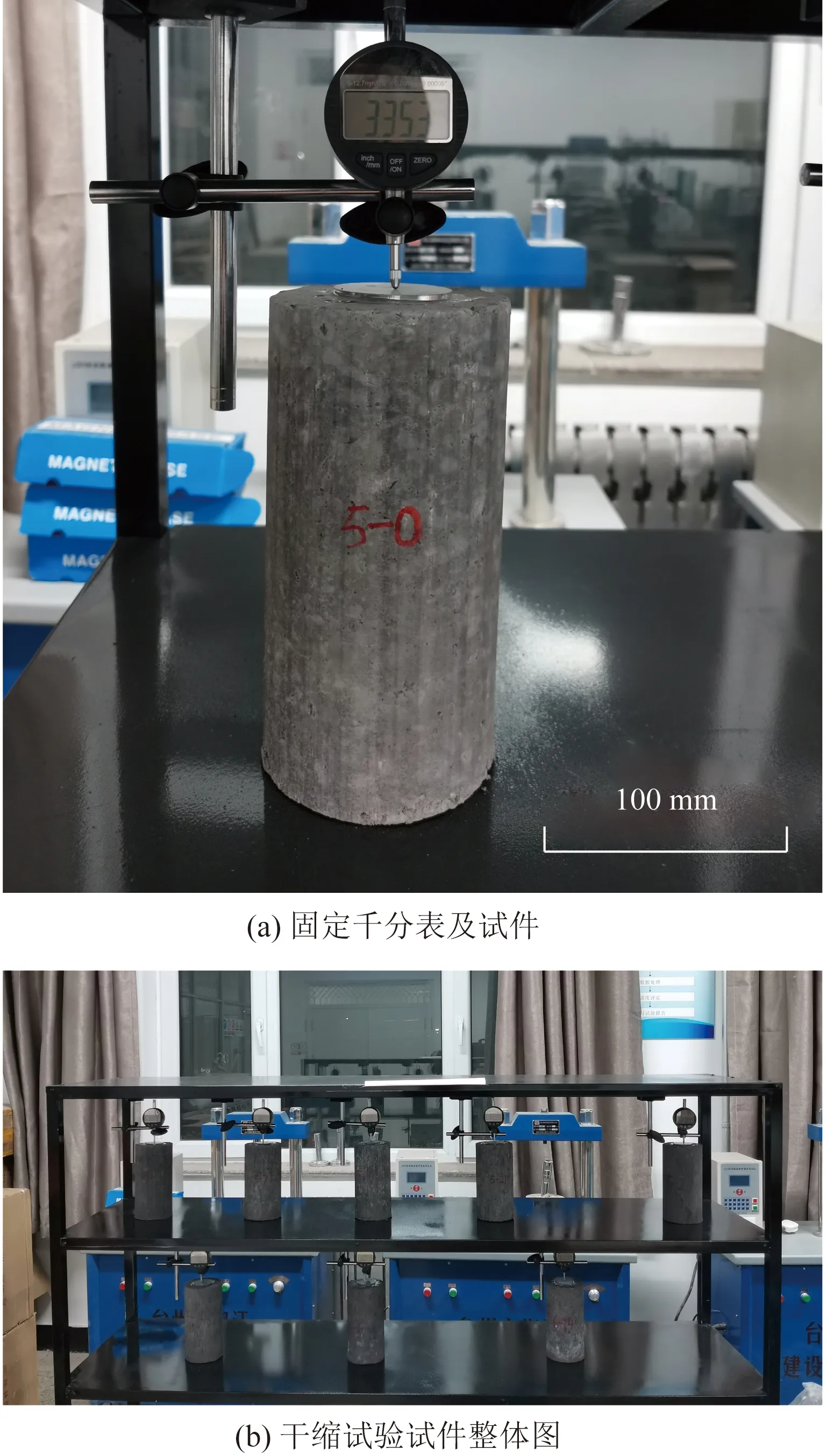

标准养护至6 d,饱水24 h后,将饱水后试件表面的水擦干;先用角磨机将试件的表面打磨平整并称重量高;再用环氧树脂整平试件表面并粘贴玻璃片;最后,将试件置于干缩室中,固定千分表,并记录初始度数。每组配合比6个试件,3个测定其干缩失水率,3个测定其干缩变形,结果取平均值。干缩试验如图4所示。

从置入干缩室开始计时,0~7 d龄期,每0.5 d读取并记录千分表的读数;7~30 d龄期,每1 d读取并记录千分表的读数;30~60 d龄期,每4 d读取并记录千分表的读数;60~90 d龄期,每8 d读取并记录千分表的读数。同时,分别称取读数时对应的平行试件的质量。试验结束后,将标准试件置于烘箱中烘干至恒重。

图4 干缩试验Fig.4 Dry shrinkage test

3.2 干缩试验结果分析

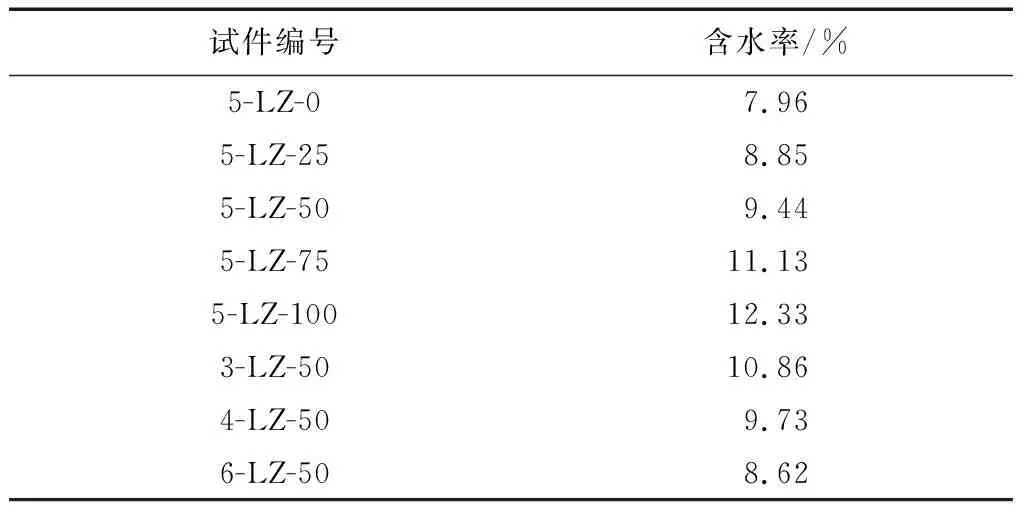

养护6 d时,对8组不同配比的混合料进行浸水试验,测得浸水24 h试件的含水率,试验结果如表4所示。

由表4可知,与未掺入炉渣试件的含水率相比,其他4种炉渣替代率对应的含水率依次增加了11.1%、18.5%、39.8%、54.8%,表明随着炉渣替代率的增大,浸水24 h试件的含水率不断增大,主要原因是由炉渣多孔不密实的性质决定的。炉渣的掺入,直接导致试件的密实程度降低,使外界的水分更容易侵入试件内部,故浸水24 h后试件的含水率随炉渣替代率的增大而增大。与3%水泥掺量试件的含水率相比,4%、5%、6%水泥掺量对应的含水率分别降低了10.4%、13.1%、20.6%,表明随着水泥掺量的增大,浸水24 h试件的含水率不断减小。一方面,随着水泥掺量的增多,加速了试件前期的水化反应,部分水泥细微颗粒及二次水化生成的C-S-H和C-A-H等凝胶体填充在粉煤灰、炉渣和煤矸石骨料过渡区界面的孔隙中,使凝胶物质与煤矸石骨料的界面过渡区结构更加致密,减少了界面可能形成的连通空隙。另一方面,二次水化反应生成大量的C-S-H和C-A-H等凝胶物质,将原有的连通空隙分割成不连通的微孔,减少大孔而增加微孔,改善了试件整体的密实程度,有效的阻碍水的侵入速率,故浸水24 h后试件的含水率随着水泥掺量的增大而减小。

通过对8组不同配比的混合料进行干缩试验,得到放置时间与干缩应变、放置时间与失水率和放置时间与干缩系数之间的关系,如图5所示。

由图5(a)可知,不同配比试件的干缩应变随放置时间变化趋势基本相同,干缩应变随放置时间的增加而增加。龄期为30 d时,4种炉渣替代率对应的干缩应变与空白对照组相比分别减弱了31.6%、43.5%、55.7%、59.7%,表明炉渣可以抑制混合料

表4 浸水24 h试件的含水率Table 4 Water content of specimens soaked in water for 24 h

干缩应变的增加。一方面,随着炉渣替代率的增大,试件的密度降低,当水泥占试件的质量比一定时,试件中实际水泥的质量减小,导致试件中生成的水化硅酸钙和水化铝酸钙等水化产物减少,收缩源减少,宏观上表现为试件干缩应变降低;另一方面,煤矸石集料的吸水率高于天然碎石,且具有一定的膨胀性。当试件饱水后,其体积较普通水泥粉煤灰稳定碎石增长的多。因此,试件在逐渐失水的过程中,其干缩应变也大于普通水泥粉煤灰稳定碎石。但随着炉渣替代率的增大,试件中煤矸石集料所占的比例减小,收缩源减少,直接表现为炉渣的掺入减小了的干缩应变。龄期为30 d时,4%、5%、6%水泥掺量的干缩应变与3%水泥掺量的干缩应变相比分别增加了10.5%、14.2%、37.5%,表明水泥可以促进混合料干缩应变的增加。原因是随着水泥掺量的增大,试件中反应生成的水化硅酸钙和水化铝酸钙等水化产物增多,水化产物收缩源增多,宏观表现为试件的干缩应变增大。由此可知,试件中煤矸石占比和水泥掺量是影响试件干缩性能的主要因素。

由图5(b)可知,不同配比试件的失水率随放置时间变化趋势基本相同,失水率随放置时间的增加而增加。龄期为90 d时,炉渣替代率由0增加到100%,试件的失水率增加了38.1%,表明炉渣的掺入可提高混合料的失水率;龄期为90 d时,水泥掺量由3%增加到6%,试件的失水率降低了17.3%,表明水泥的掺入可有效降低混合料的失水率。试件放置时间在0~7 d龄期时,失水率曲线斜率大,失水速率增长较快,平均失水率占总失水率的66.9%;试件放置时间在7~30 d龄期时,失水率曲线斜率变缓,失水速率增长变慢,平均失水率占总失水率的91.3%,试件放置时间在30~90 d龄期时,失水率趋于稳定。

由图5(c)可知,不同配比试件的干缩系数随放置时间的增加而增大,其增长规律与干缩应变随放置时间的增长规律相似。随着炉渣替代率的增大,干缩系数呈减小趋势;随着水泥掺量的增大,干缩系数呈增大趋势。干缩系数为干缩应变与试件含水率的比值,可以体现出试件干缩应变与含水率的关系,结合图5(a)和图5(b)可知,炉渣的掺入,降低了试件对失水率的敏感性。试件放置时间在0~7 d龄期时,干缩系数曲线几乎呈线性增长,且增长速率快,表明试件的干缩系数增长主要发生在前7 d;试件放置时间在7~30 d龄期时,干缩系数曲线斜率变缓;试件放置时间超过30 d龄期,干缩系数曲线趋于水平,表明30 d后放置时间对干缩系数的增长变化影响不大。试件放置时间为7 d龄期时,干缩应变占总干缩应变的50.7%;试件放置时间为30 d龄期时,干缩应变占总干缩应变的86.5%,说明干缩主要发生在养护初期。结合图5(b)可知,在实际施工时应当加强早期保湿养生措施,防止水分蒸发过快,利于减少早期收缩引起的裂缝。

4 结论

通过对8组不同配比混合料的温缩和干缩性能试验,分别研究了炉渣替代率和水泥掺量对水泥粉煤灰稳定炉渣-煤矸石混合料收缩性能的影响,得出如下结论。

(1)随着水泥掺量的增加,反应生成的C-S-H和C-A-H等收缩源增多,导致试件内部产生更大的收缩应力,从而增大了干缩收缩量。C-S-H和C-A-H等凝胶体填充在粉煤灰、炉渣和煤矸石骨料过渡区界面的孔隙中,使混合料更加致密,减缓了试件的失水。

(2)水泥粉煤灰稳定炉渣-煤矸石混合料的干缩应变小于水泥粉煤灰稳定煤矸石,且随着炉渣替代率的增大,混合料的干缩系数降低,竖向和环向温缩系数增加。

(3)试件失水主要发生在养护龄期的前7 d,干缩应变随养护龄期的增加不断增大,且呈先快后慢的变化趋势。当温度降低时,水泥粉煤灰稳定炉渣-煤矸石的温缩应变增加,随着水泥掺量的增加,可显著降低温缩应变。

(4)水泥粉煤灰稳定炉渣-煤矸石混合料比二灰稳定煤矸石材料的温缩系数小,其适合于用作寒冷地区道路的路面基层。建议采用0~4.75 mm粒径炉渣替代同粒径煤矸石的比例宜在50%~75%,水泥掺量为5%,此时混合料的路用性能较好,并且炉渣和煤矸石的利用率较高。