冻融循环作用下橡胶混凝土蠕变特性试验研究

李琦, 徐飞, 郑贺民, 侍军浩 , 张建宇

(1.石家庄铁道大学土木工程学院, 石家庄 050043; 2.石家庄铁道大学大型结构健康诊断与控制实验室, 石家庄 050043;3.西南交通大学土木工程学院, 成都 610031; 4. 中国铁路设计集团有限公司, 天津 300308)

随着国家对高新技术产业大力扶持,如新能源汽车等多种与橡胶密切相关的产业得以快速发展[1-2]。将高弹、密实、稳定的不同粒径橡胶废料加入混凝土后,可有效改善混凝土的内部受力结构,不仅让内部级配材料更密实,在一定程度上可增强混凝土材料的弯曲性、抗冲击性和抗变形能力等[3-4],在路面工程上得到广泛应用。而当寒区环境路面工程应用橡胶混凝土时,综合有效评价其冻融损伤对橡胶混凝土的推广具有重要意义。

Eldin等[5]于1993年通过将废旧轮胎橡胶颗粒掺入普通混凝土中,得到橡胶混凝土(concrete with rubber aggregate,RC)。中外学者针对橡胶混凝土开展了大量研究。王婷雅等[6]通过测试RC在0、-10、-20、20 ℃(常温)下的抗压强度,发现掺入橡胶对混凝土在低温下的抗压强度起到了改善作用;汪振双等[7]设计了不同掺量、细度的再生橡胶混凝土,进行冻融循环试验得到, RC中加入橡胶废料可提高相关抗冻性能,并基于试验结果得到相应的损伤方程;闻洋等[8]以3种橡胶粉掺量和4种橡胶粉细度为变化参数,对橡胶混凝土和普通混凝土进行抗弯拉强度和立方体抗压强度试验,并得出橡胶混凝土脆性系数;郭琦等[9]设计了9组掺入不同粒、和掺量的橡胶粉混凝土并进行快速冻融试验,来探究其与RC冻融循环后质量损失率和冻融损伤量两者之间的作用机理,并得到了相应的损伤模型。刘艳华等[10]探讨了不同水泥强度下,掺入橡胶体积及粒径对混凝土性能的影响并回归分析了橡胶混凝土的抗压强度关系式。

中外学者针对冻融循环后的RC各项静态及动态力学性能开展了大量研究,但对于道路与桥梁工程用RC,在荷载长期作用下,RC结构会出现与时间相关的变形,即材料蠕变特性[11-12]。为此,以C40普通混凝土为基准,以等体积、粒径为3~6 mm的橡胶颗粒代替胶凝材料中质量10%的中砂配制了一种RC,在0、30、60、90、120、150次的冻融循环试验后,进行单轴抗压、单轴蠕变、动弹性模量及扫描电子显微镜(scanning electron microscope,SEM)试验,为寒区路面工程在应用RC时,提供试验及理论依据。

1 试验

1.1 原材料

橡胶颗粒:石家庄某橡胶加工厂生产的大小为3~6 mm的橡胶颗粒。橡胶实拍和电镜扫描分别如图1(a)、图1(b)所示。可以看出,微观表现为多孔、层状及疏松状;橡胶废料颗粒作为一种柔性材料的弹性体,掺入混凝土后能显著改善混凝土的硬脆性[13]。

水泥:选用P·C42.5复合硅酸盐水泥。Ⅰ级粉煤灰,拌合过程使用普通自来水。采用细度约为2.8的标准中砂,其中粒径小于0.075 mm的颗粒不超过20%。石子:连续级配碎石。外加剂:聚羧酸减水剂,掺量比例1.0%,含固量15.0%,减水率25.0%,沁水率比为42%,含气量为2.5%,其技术参数如表1所示。

图1 橡胶实拍和电镜扫描图Fig.1 Rubber real shot and scanning electron microscope

表1 复合式硅酸盐水泥(P·C42.5)参数Table 1 Parameters of composite silicate cement (P·C42.5)

1.2 试验配合比

试验混凝土基准配合比为水泥∶砂∶石子∶水∶粉煤灰∶减水剂=310∶791∶1 115∶150∶50∶3.4。具体配合比如表2所示。水灰比为0.41,密度2 420 kg/m3。以等体积、粒径为3~6 mm的橡胶颗粒代替胶凝材料中质量10%的中砂掺入混凝土中。

表2 试件配合比Table 2 Proportion of test piece

1.3 试验方法

1.3.1 基本力学性能试验

按表2中配合比制备70.7 mm×70.7 mm×70.7 mm的混凝土试件,高频振动台振捣成型,24 h后拆模,随后将混凝土试块置于标准养护环境养护28 d。每试验组试块分别进行0、30、60、90、120、150次快速冻融试验,每组冻融循环3个试块,共18个试块,冻融循环后按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)测其强度。试验采用的是等速位移控制的加载方式,位移速率选为3 mm/min,试验至试件完全破坏,计算公式为

(1)

式(1)中:fcc为抗压强度;F为试件所受载荷;A1为试件截面面积;0.9为非标准试件尺寸折减强度换算系数。

1.3.2 剥落量测定

剥落量评价标准为冻融前后试件剥蚀量与表面积之比,可表示为

(2)

式(2)中:Qs为单位面积剥落量,kg/m2;A为RC试件单面面积,m2;m为冻融循环试验后累积剥落量,kg/m2。

1.3.3 单轴蠕变试验

采用圆柱体标准试块,尺寸为半径25 mm、高度为100 mm,同上述养护条件,每组冻融循环后,采用 CLY15016型电子蠕变松弛试验机对不同冻融循环处理后的RC试件进行单轴抗压和分级蠕变试验,其中单轴抗压试验以0.5 kN/s 的速率加载获得单轴抗压强度fc。

压缩蠕变试验使用分级等量递增的试验方式,加载速率0.5 MPa/s,设计第一级应力σ是单轴抗压强度的40%,即σ=0.4fc,逐级递增试件抗压强度的10%,每级保持12 h。加载系统根据数据反馈自动进行应力调整,从而保证蠕变过程中施加的荷载始终恒定。

2 试验结果及分析

2.1 外貌及剥落量分析

混凝土的内部裂隙发育过程和表面材料的剥落直接反映了RC抗冻耐久性,开展RC冻融循环试验,进行表面特征研究是抗冻服役性能的基础。RC冻融循环试验0、30、60、90、120、150次的外观照片如图2所示。可以看出,RC在冻融循环0~30次混凝土试件表面较平整且形状、棱角分明,试件中存在的些许孔隙,为试件制作中添加减水剂所致,对后续试验的影响可以忽略;当冻融循环60次后,RC表面开始出现剥落、表面孔洞明显,直至循环150次后棱角不再分明,表面凹凸不平,外观形貌变化大,剥落量也最为严重。

图2 RC冻融循环后外观图Fig.2 Appearance after RC freeze-thaw cycle

2.2 抗压强度及剥落量分析

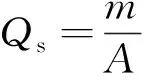

由图3可知,随冻融过程次数的增加,RC外表剥落量逐渐提高,特别是当冻融试验进行60个循环之后,其表面剥蚀现象显著增加;并且随着剥落量的增加RC抗压强度也表现出明显的下降趋势,相对于0次冻融循环条件下的RC,冻融试验进行30~150次循环作用后,其单轴抗压强度相较前者下降6.51%~47%,质量损失率分别提高了6%~11.2%。

因为高弹性橡胶的掺入与混凝土的弹性模量差别较大,混凝土受力过程中,橡胶与混凝土基体黏结部位极易发生破坏,进而导致内部缺陷增多,而随着冻融试验不断进行,RC试件内部酥松、疏松多孔,界面黏结力进一步减弱,裂纹纵横交错,单轴抗压强度下降,直至失去承载力。

图3 RC剥落量变化曲线Fig.3 RC peeling volume change curve

2.3 蠕变曲线分析

从图4中可以看出,冻融循环作用后RC蠕变曲线均呈阶梯状上升,蠕变应力施加到试件瞬间产生瞬时变形,应力-应变曲线发生明显改变,在应力恒定不变阶段曲线逐渐平稳,发生蠕变变形。较低应力水平作用下以瞬态变形为主,随轴压的增大应变逐渐增大,主要表现为速度缓减或等速蠕变,而蠕变后期破坏阶段则主要表现为速度缓减、速度相等及速度增加蠕变3个阶段。

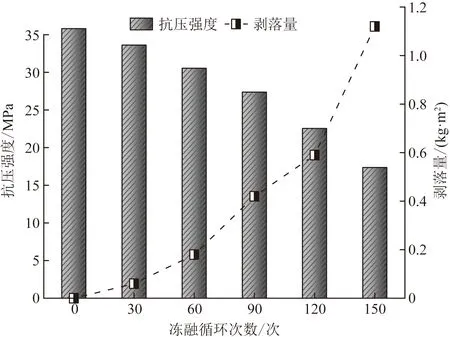

RC冻融试验全部循环后其应力水平与瞬时应变之间变化如图5所示。随冻融试验循环次数的改变各级水平应力作用下RC所产生的瞬时变形呈线性增大。在第1级应力水平下(σ=0.4fc), 相较于0次循环下RC初始瞬时应变,30、60、90、120、150次循环下RC初始瞬时应变分别增加了7.98%、25.24%、56.23%和 89.96%。0次循环RC历时70 h后发生破坏,而150次循环RC蠕变等级由6级降为4级,历时40 h则发生破坏。这表明随冻融循环不断增加,对RC前期损伤越严重,瞬时变形增大,蠕变随时间发展,破坏程度降低。按式(3)进行拟合,拟合公式参数如表3所示。

图4 冻融循环后RC分级压缩蠕变曲线Fig.4 RC graded compression creep curve after freeze-thaw cycles

F(x,y)=ax+b

(3)

式(3)中:F为预测冻融循环后蠕变损伤时间函数;x为不同应力水平下蠕变损伤时间;y为应变;a、b为相关系数因子。

图5 冻融循环后RC应力水平与瞬时应变关系Fig.5 Relationship between stress level and instantaneous strain of RC after freeze-thaw cycle

表3 冻融次数拟合公式参数Table 3 Freeze-thaw times fitting formula parameters

2.4 RC蠕变破坏临界应力及其相对动弹性模量

为探究冻融循环作用对RC蠕变试验参数的影响程度,定义不同冻融循环次数后RC应变εc与总应变εt比值为β,如式(4)所示,β的增加表明RC蠕变行为的增加,反之则表明蠕变行为的减少。

(4)

式(4)中:β为蠕变行为评价指标。

从图6中可以看出,β在较低的应力水平下降,但随着应力水平σ/fc的增加而降低,达到临界值,应力水平越高,β值逐渐增大。这主要是由于临界点之前,随σ/fc的递增,瞬时应变ε0大幅增加,总应变εt增加,进而导致β呈下降趋势。而临界点之后,RC内部损伤加剧,εc增量显著,β随应力水平呈幂函数增加趋势。对于RC进行0次循环后,应力程度从σ/fc=0.4增加到0.7时,β值从6.48%降低到5.14%,增加至0.8时,β值增加至4.63%,在最后一级应力水平下,β值达 12.59%。

同时结合图7可以看出,随冻融试验循环过程、应力水平的提升,RC相对动弹性模量均逐步出现降低现象,并且σ/fc=0.5应力水平之后的RC试件降幅迅速提升,应力水平增加到0.6时,冻融循环0~150次RC试件相对动弹性模量分别降低了4.17%、7.53%、9.89%、11.11%、14.94%及31.58%。结合文献[13]与试验数据可知:RC试件蠕变应力低于峰值强度的50%时,判断结构是安全的。超过该临界值时,判别安全标准取决于其应力荷载及冻融循环次数。

图6 β与σ/fc的关系Fig.6 Relationship betweenn β and σ/fc

图7 应力水平与相对动弹性模量Fig.7 Stress level and relative dynamic elastic modulus

3 微观机理分析

目前,混凝土受冻融循环影响产生损伤的理论主要有:静水压理论[14]、渗透压理论[15]、冰晶生长理论[16]以及其他理论。上述理论主要对混凝土基体中自由水或孔隙水在受到冻胀-热缩环境中表现不同,从而表征出不同的损伤理论。

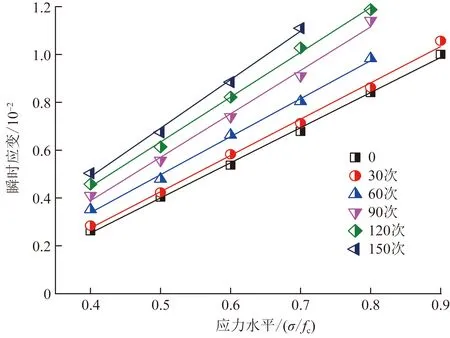

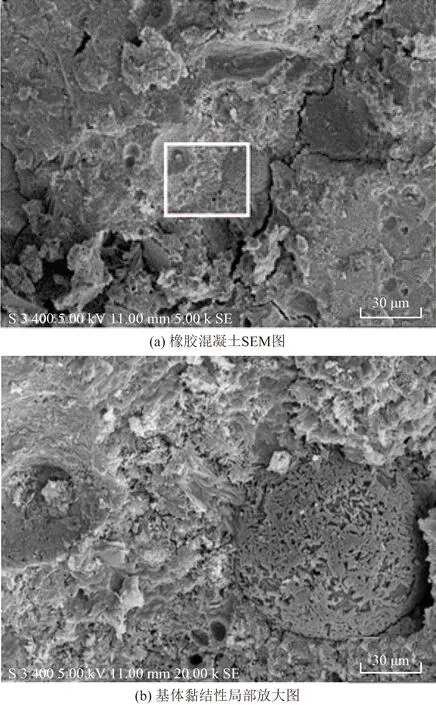

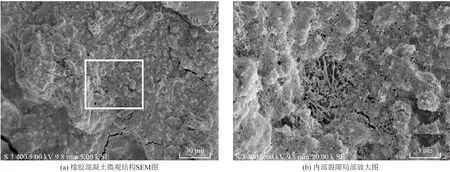

从图8可以看出,未受冻融循环损伤的RC,橡胶颗粒与混凝土基体黏结良好,水泥石之间的结合较为紧密,大量C-S-H凝胶、Aft钙矾石晶体和Ca(OH)2观察可见,其中图8(b)为图8(a)的倍数观察区。冻融循环30次后,如图9所示,混凝土基体及基体与橡胶颗粒黏结处,开始出现疏松地针刺状结晶体,循环60次之后,如图10所示,针刺状晶体明显增多,橡胶颗粒与基体黏结性能降低,此时相较于0次循环RC,其抗压强度下降22.6%、相对动弹性模量降低31.59%。

RC基体是由不同热膨胀系数的橡胶颗粒、砂、石、水泥水化机制以及基体自由水组成的,在冻融循环的影响下,不同热膨胀系数的RC基体产生微裂缝,随着冻融循环次数的增加,90次冻融循环后的RC如图11(a)所示,微裂缝逐渐发展贯通,裂缝明显如图11(b)所示,RC抗压强度及相对动弹性模量相较于0次循环分别降低28.75%、36.87%。

随冻融循环次数的增加,其黏结性能逐渐降低甚至脱离,由如图12(a)、图12(b)倍数观察区所示,可以发现冻融循环120次后RC内部裂隙尤其发育。造成RC内部孔隙增大,强度降低。

图8 0次冻融循环SEM图Fig.8 SEM image after 0 freeze-thaw cycles

图9 30次冻融循环后SEM图Fig.9 SEM images after 30 freeze-thaw cycles

图10 60次冻融循环SEM图Fig.10 SEM images after 60 freeze-thaw cycles

图11 90次冻融循环SEM图Fig.11 SEM images after 90 freeze-thaw cycles

图12 120次冻融循环SEM图Fig.12 SEM images after 120 freeze-thaw cycles

循环150次后如图13(a)、图13(b)所示,橡胶颗粒与基体黏结面基本上由强度较低的针刺状结晶体填充,RC试件结构内孔隙率增大,疏松多孔,贯通缝隙清晰可见。

图13 150次冻融循环SEM图Fig.13 SEM images after 150 freeze-thaw cycles

4 结论

(1)随橡胶废料掺入和冻融循环次数改变,橡胶混凝土RC试件的外表剥落量逐渐增大,尤其是60次之后剥落增幅加大,直至循环150次后棱角不再分明,表面凹凸不平,试件外形出现明显变化,剥落侵蚀现象显著增加。

(2)RC外表剥落量与其抗压强度也表现出明显的相关性,剥落量越大、抗压强度越低;相较0次冻融试验条件下的RC,30~150次冻融循环作用下其单轴抗压强度分别降低6.51%~47%,质量损失率分别提高了6%~11.2%。

(3)随冻融循环试验次数的改变,蠕变破坏达到其临界值的应力水平越低、相对动弹性模量也逐渐降低,RC试件蠕变应力低于峰值强度的50%时,判断结构是安全的。超过该临界值时,判别安全标准取决于其应力荷载及冻融循环次数。

(4)RC随冻融循环过程的改变,不同热膨胀系数的RC基体细微裂隙逐渐发展、贯通,橡胶颗粒与混凝土两者之间黏结性能逐渐出现下降现象甚至完全脱离。RC内部孔隙和黏结面裂隙明显可见,导致RC结构内部孔隙率增大、力学性能的降低。