高速列车刹车片材料的研究进展与展望

邹芹,孙思哲,李艳国,王明智

(1. 燕山大学机械工程学院,河北 秦皇岛 066004;2. 燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

目前,高速列车主要依靠制动系统中制动盘和刹车片的摩擦来进行减速停车。影响高速列车刹车片性能的因素可以分为刹车片材料和结构两大类,其中结构主要包括钢背和摩擦块。通常刹车片材料指的是摩擦块材料,而钢背的材料主要由钢组成。因为材料性能对制动效果有直接影响,所以大多以材料分类为主。国内外刹车片材料的发展经历了金属材料、合成材料、粉末冶金(P/M)材料等,金属材料适用于电动车和客车,合成材料适用于内燃机车和高速客车,P/M 材料适用于高速列车[1]。1964 年,日本东海道新干线运行了世界上第1辆高速列车,日本高速列车刹车片材料从合成材料发展到P/M 材料。继日本之后,法国的TGA,德国的ICE等一些欧洲国家所用刹车片材料也为P/M 材料[2]。1994 年,我国第1 辆高速列车在广深铁路上运行,车速为160~200 km/h,其刹车片主要靠进口。为了打破这种限制、降低成本,我国开始自主研发刹车片。随着人们对列车速度的要求不断提高,近几年国内外研发了耐高温、质量轻的新型材料来代替P/M 材料。本文综述了高速列车刹车片材料的研究进展,对其性能和应用进行了分析总结,并对新型刹车片材料的发展前景予以展望。

1 材料种类

目前高速列车刹车片应用最广泛的材料是P/M材料。采用P/M 技术可以大范围改变材料的组分,有效避免传统铸造工艺中出现的疏松、缩孔和组织中枝晶偏析等问题,且基体为金属,导热性好,不受雨雪天气等外部环境影响,但是由于适用温度的限制,逐渐被新型材料所取代[3]。

1.1 铁基

铁基刹车片材料包括铸铁和铁基P/M,其中铸铁不适用于高速列车,这里以铁基P/M 材料为主,它以Fe-Ni-C 为基体,添加了强化组元(Cr,Cu等)、摩擦组元(SiO2,Al2O3,莫来石等)和润滑组元(Pb,Sn,石墨等)[4]。

铁基P/M 刹车片早期由日本研发,因合成刹车片不能满足200 km/h 的速度要求,所以日本用P/M 刹车片材料替代了合成材料。继日本之后,其他国家也开始使用P/M材料。

铁基P/M 材料具有较高的耐热性、机械强度、硬度和抗氧化性,在高温高负荷下摩擦性能优良等优点。其缺点是在低速时摩擦因数(COF)波动大、摩擦表面损伤严重,且它与铸铁或钢制动盘具有亲和性,容易发生黏着现象,用作高速列车刹车片时受到较大限制[5]。它适用于400~1 000 ℃温度范围。

1.2 铜基

铜基P/M 材料以铜为基体,添加了强化组元(Fe,Ni 等)、摩擦组元(SiO2,Al2O3,SiC 等)和润滑组元(石墨,MoS2等)[6]。RODRIGUES等[7]特别指出,铜在高温下会在摩擦表面上软化,成为固体润滑剂成分,这是摩擦因数下降的主要原因。SU等[8]认为,光滑而致密的外生铜第三体起着固体润滑作用,从而导致高速下摩擦因数的降低,所以增加铜基体的强度是保持高温制动性能的最重要方法之一。

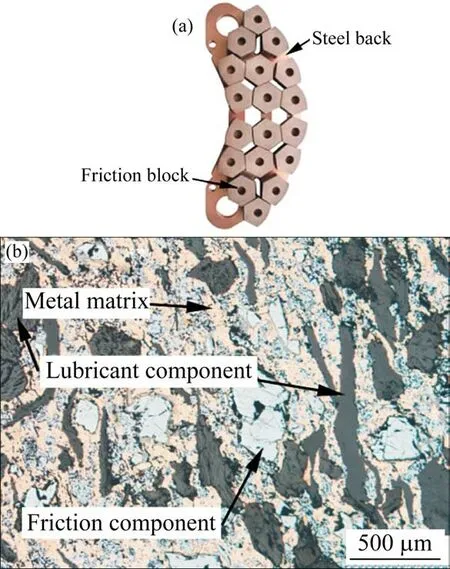

KATSUKI 等[9]在铜基体中添加强化组元0.1%~2%Fe 后,铁颗粒弥散分布在基体中起强化作用,增大了摩擦表面的粗糙度,同时使铜保持高的热导率。Fe 颗粒与制动盘的亲和性好,在摩擦力和热的作用下吸附性好,有利于降低磨损量和提高摩擦因数。除添加Fe 之外,陶瓷颗粒如SiO2,ZrO2和Al2O3颗粒可以显著改善摩擦和磨损性能[10-11]。另外,纤维添加剂也有助于减少高温下的磨损[12−13]。BIJWE[12]发现,纤维具有强化特性,可以增强摩擦复合材料结构的完整性。铜基P/M刹车片早期由日本研发,因为铜基的性能优于铁基,且适用于300 km/h 以上的高速列车,所以日本逐渐用铜基P/M材料替代了铁基P/M材料。而我国列车当时所用的刹车片材料为合成材料,其磨损量大、冲击韧性差,在运行中会出现微裂纹,特别是在雨季时潮湿导致刹车片摩擦力减小,使用寿命降低[14]。为了更好地适应我国运行环境,各高校及研究机构自主研发了高铁用铜基P/M 刹车片,在国内京津高铁上被广泛应用,如图1(a)为铜基P/M刹车片[15],图1(b)为P/M材料的显微结构[16]。

图1 铜基P/M刹车片Fig.1 Copper-based powder metallurgy brake pads

铜基P/M 材料具有较强的抗腐蚀能力、良好的导热性、不易与对偶件发生黏结及其摩擦因数在低速时高、高速时低且不增加磨损量等优点。其缺点为较低的耐磨性、密度高、基体在高温下会软化、较短的生命周期及成本较高。但因其制动性能稳定,对制动盘的热影响小且磨合性好,得到广泛应用。

1.3 铝基

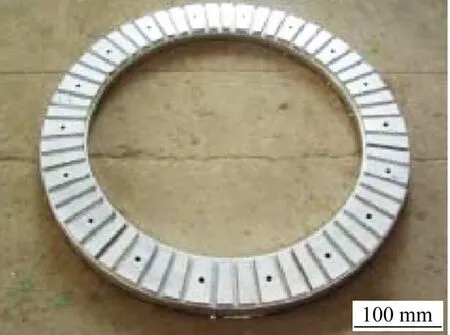

传统的钢铁材料对列车的轻量化贡献很小,因此进一步开发了铝基复合材料。铝基复合材料是以铝合金为基体,添加了8%~20%的SiC 或Al2O3等陶瓷颗粒作为增强相制备的复合材料[17]。由于锻钢制动盘重量较大,不适用于高速列车[18],为解决此问题,可以采用铝基复合材料制动盘[19],如图2所示。

图2 台架试验用铝基复合材料制动盘Fig.2 Aluminum-based composite brake disc for bench test

日本、美国和德国已研制出性能优良的铝基复合材料制动盘,并在高速列车上进行了试运行,取得了与铁基制动盘同等的制动性能。国内学者也对铝基复合材料进行了大量的研究,目前中国香港的列车就安装了铝基复合材料制动盘[20]。同铁基材料相比,铝基复合材料有更好的发展前景,有望替代部分锻钢盘,应用在高速列车和城市轨道交通上[21]。

铝基复合材料具有良好的导热性能和热膨胀系数低、密度低、比强度高和耐磨性能高等优点。其缺点为熔点较低、塑韧性较低、伸长率不高、承受热交变负荷时易萌生裂纹并迅速扩展。由于铝基制动盘具有较高的抗热疲劳性能,所以在制动盘方面的应用得到了世界各国的重视。

1.4 C/C基

C/C 复合材料即碳纤维增强石墨的复合材料,其密度约为1.5 g/cm3,仅为铁密度的1/5。日本、法国等对其在高速列车上的应用进行了研究和试验。材料的制备可分为预成形、致密化和石墨化阶段[22]。

C/C 复合材料于1958 年首次引入,用于飞机和火箭的减摩材料[23]。在20 世纪80 年代,法国就曾在TGV 列车上试验过由C/C 纤维复合材料制成的盘形制动装置[22]。德国Knorr-Bremse公司研制了高速列车用碳纤维复合材料的盘型制动器;日本研发的碳纤维复合材料刹车片已成功地应用于新干线高速列车制动[24]。庄光山等[25]采用碳纤维作为增强材料,研制了适用于提速列车盘形制动的混杂纤维增强少金属制动刹车片,其具有良好的制动性能。

C/C 基复合材料具有导热性好、热容量大和热膨胀系数小等优点。它能显著减轻簧下质量、减小车轮的磨损、经济效益显著。其缺点是成本高、摩擦因数波动较大、雨雪天气情况下磨损量急剧增加[26]、制造周期长,一般为2~3个月[22],这些因素阻碍了其进一步开发利用。它适用于1 000~2 000 ℃温度范围。

1.5 陶瓷基

C/C-SiC 制动盘已广泛应用于汽车,但是对应的制动片仍然是有机制动片或金属刹车片[27]。为了满足高速列车的需求,研究人员提出了全碳/陶瓷制动对的开发,即碳/陶瓷盘与碳/陶瓷片耦合[28]。但是,将碳/陶瓷对应用于刹车片系统时,其摩擦因数不稳定且磨损量较高[29-30]。于是提出采用P/M法制备金属陶瓷复合材料烧结体,其性能优异且理想。

1990年,德国人研发了短纤维增强C/SiC 制动材料,并将其应用于豪华轿车,如保时捷、法拉利恩佐[31]。英国SAB Wabco 公司为法国TGV 列车配套开发了碳纤维强化陶瓷盘形制动器,并通过按比例缩小的陶瓷制动盘的试验,提高了使用寿命[32]。国内将陶瓷材料用作航空航天结构件进行研究,直到21 世纪初中南大学才率先将其作为摩擦材料开始研究[33]。其研究的C/C-SiC 材料通过模拟火车制动试验测得高且稳定的摩擦因数,约为0.3~0.39。

陶瓷基刹车片具有密度低、强度高、耐高温、制动噪音低、无火花、耐磨性好和抗氧化强等优点。其缺点为耗时5~6 个月的生产周期、昂贵的成本以及易碎性,使其应用在高速列车上还有很长的路要走。

综上所述,铁基P/M 材料相比于其他材料可以在高温高负荷下有优良的摩擦性能,与陶瓷基材料类似,但陶瓷基比铁基P/M 材料更耐磨损。铜基P/M材料比铁基P/M材料性能更优异,例如稳定的摩擦因数(COF)、高韧性和良好的导热性,这使其成为应用广泛的刹车片材料。但是它只有4个月的生命周期,限制了其长期用作高速列车的刹车片材料。铝基复合材料因具有较高的抗热疲劳性能主要用作制动盘材料。C/C 复合材料密度低、高温机械性能优良是高温摩擦材料的未来。但其抗氧化性较差、磨损量较高和摩擦因数较低,因此人们研发出C/C-SiC 复合材料(陶瓷基材料)来提高抗氧化性和耐磨性。尽管C/C-SiC 复合材料使用寿命长,化学稳定性高和制动反应速度快,很好地满足高速制动材料的需求,但制造方法复杂和成本高阻碍了其广泛应用。所以300 km/h 以上的高速列车选择合适的长寿命和轻质量刹车片材料是仍需要研究讨论的问题。

2 性能

2.1 物理机械性能

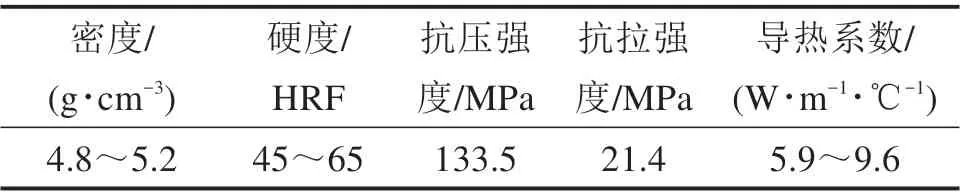

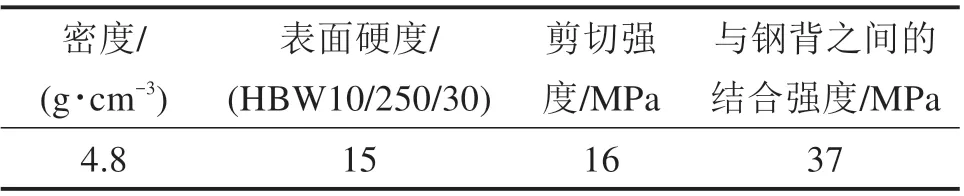

铁基P/M材料物理机械性能见表1[34]。

表1 铁基P/M材料物理机械性能测试结果Table 1 Test results of physical and mechanical properties of iron-based powder metallurgy materials

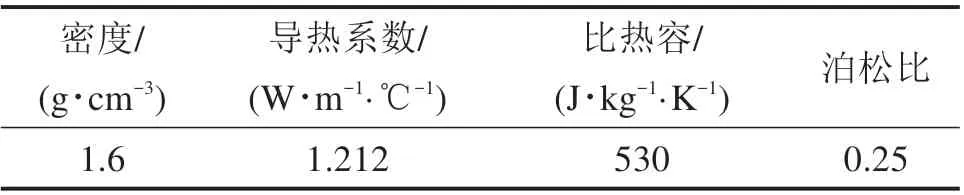

由表1得到的数据可以与其他材料物理机械性能做对比,也可以应用于数值模拟中。表2为铜基P/M材料的性能[10],铜基P/M 材料满足于时速300 km/h以上的高速列车。

表2 铜基P/M材料性能Table 2 Properties of copper-based powder metallurgy materials

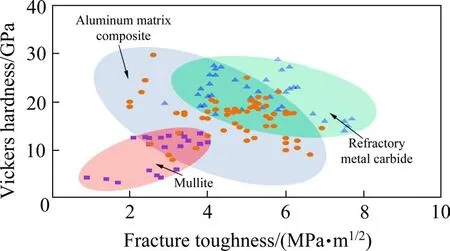

铝基复合材料的物理机械性能见图3,它常作为制动盘材料而不适用刹车片材料。

图3 铝基复合材料性能[35]Fig.3 Aluminum matrix composite properties[35]

如图3 所示,铝基复合材料硬度较大且耐磨,但断裂韧性较差,加入莫来石和难熔金属碳化物后,其硬度下降但断裂韧性显著增强,可以有效阻止裂纹的产生和扩展。C/C 基材料的物理性能见表3。

表3 C/C基材料主要物理性能参数Table 3 Main physical and performance parameters of C/C-based materials

综上所述,铁基P/M 材料密度最大,C/C 基材料密度最小,满足高速列车刹车片的轻量化要求。此外C/C基材料的比热容较大、散热能力强,可以更好地制动高速列车,适用于300 km/h 以上的高速列车。

2.2 摩擦磨损性能

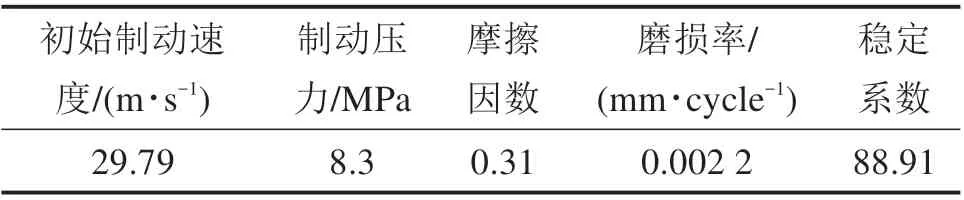

高速列车刹车片摩擦磨损性能的好坏可以通过刹车片的摩擦因数(COF)和磨损量来判断,其中摩擦因数受到刹车片材料和列车速度的影响[36]。根据国际铁路联盟(UIC)规定:300 km/h 高速列车刹车片的平均摩擦因数在0.35 左右,磨损量在0.61 cm3/MJ 左右。此外,FILIP 等[37]认为摩擦学特性主要由摩擦膜的结构和机械特性决定。表4是铁基P/M刹车片测试的结果[34]。

表4 铁基P/M刹车片模拟刹车试验测试结果Table 4 Testing results of simulating brake for iron-based powder metallurgy brake pads

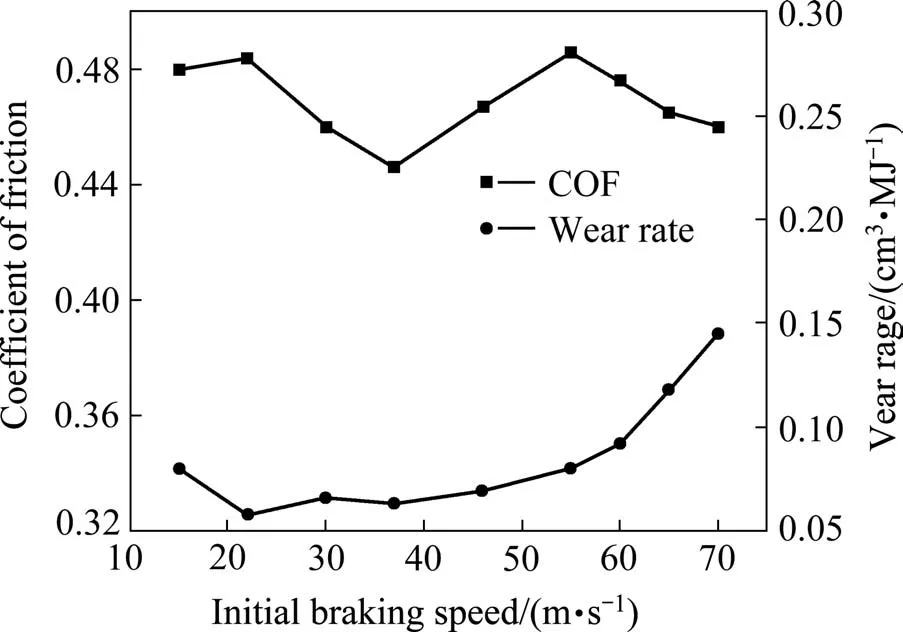

由测试结果得,铁基P/M 刹车片的摩擦因数和磨损量都满足要求,但测试时的制动速度与300 km/h相差较大,所以铁基P/M刹车片不适用于300 km/h 以上的高速列车。ZHOU 等[38]对P/M 刹车片的材料成分进行了研究,并在更换成分时也报告了类似的性能。如图4所示为铜基P/M 刹车片的摩擦磨损性能图,它的材料成分不同于铁基P/M刹车片。

图4 铜基P/M刹车片的摩擦磨损性能[39]Fig.4 Friction and wear performance of copper-based powder metallurgy brake pads[39]

由图4 得,铜基P/M 刹车片的摩擦因数高且稳定,在制动盘初始制动速度为70 m/s(车速约380 km/h)时,磨损量为0.15 cm3/MJ,满足要求。此外,袁振军等[40]研究表明,添加9%~12%FeB可以使铜基P/M 刹车片在高速制动下的摩擦因数较高且稳定性好、磨损率较小。综上所述,与铁基P/M 刹车片相比,铜基P/M 刹车片在制动盘初始制动速度为30 m/s时,其摩擦因数高于铁基P/M刹车片,此时刹车片与制动盘之间的摩擦力更大,制动效果更好。随着制动盘初始制动速度的增加,铜基P/M 刹车片摩擦因数高而稳定,磨损量也满足国际标准的要求,摩擦磨损性能更加优异,可以很好地制动300 km/h以上的高速列车。

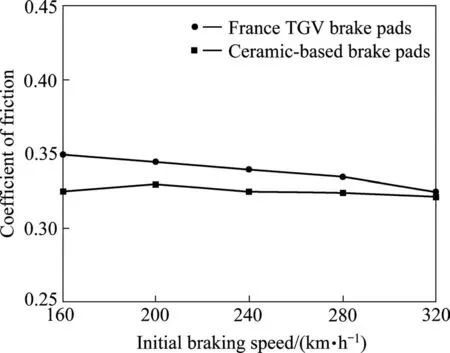

赵田臣等[41]将陶瓷基刹车片的摩擦磨损性能与法国TGV 刹车片进行了对比,根据制动初速度(IBS)和制动距离计算了平均摩擦因数,如图5 所示为平均摩擦因数与制动初速度之间的关系[41]。

图5 陶瓷基刹车片与法国TGV刹车片平均摩擦因数与制动初速度的关系Fig.5 Relationship between average coefficient of friction and initial braking speed of ceramic-based brake pads and French TGV brake pads

图5 中陶瓷基刹车片和法国TGV 刹车片的平均摩擦因数均随着制动初速度的增加而平稳降低,陶瓷基刹车片变化更平稳,且摩擦因数在高速制动时与TGV 刹车片的摩擦因数很接近,并对陶瓷基刹车片进行了测试,得到的磨损量为0.17 cm3/MJ,满足要求。

综上所述,铁基P/M刹车片,铜基P/M刹车片和陶瓷基刹车片的摩擦因数以及磨损量都满足国际铁路联盟的规定。相比于铁基刹车片和铜基P/M刹车片,陶瓷基刹车片具有较高且平稳的摩擦因数和优良的耐磨性。

2.3 制动性能

随着高速铁路的快速发展,高速列车运行的安全问题受到了人们高度重视[42]。稳定高效的制动系统是高速列车安全运行的关键[43],在紧急情况下,必须要保证高速列车有安全的紧急制动距离。紧急制动距离是列车出现电制动失效时,依靠刹车片和制动盘的摩擦使列车停下来的实际距离,是列车安全性的关键指标[44]。铁科技[2009]212 号《铁路客运专线技术管理办法(试行)》第116条对制动距离提出了规定:速度300 km/h 时的紧急制动距离不大于3 800 m,速度350 km/h 时的紧急制动距离不大于6 500 m。

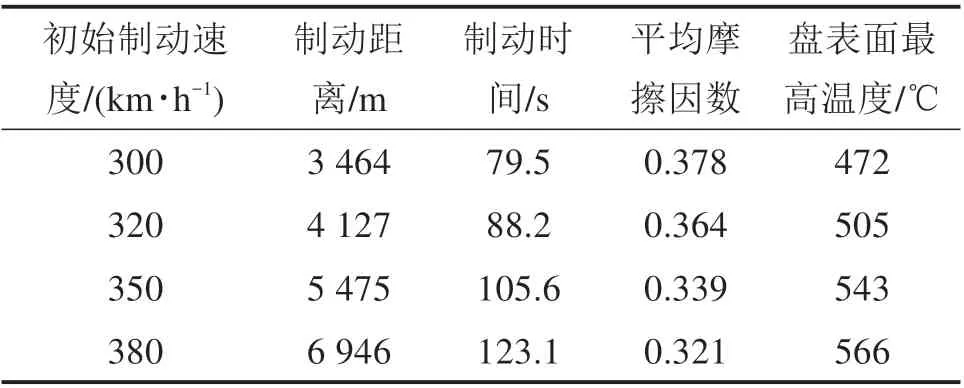

在不同制动初速度和FB1/FB2=24/31.5 kN 的夹紧力下对铜基P/M刹车片的制动性能测试[34]。

由表5得,列车速度为300 km/h时的紧急制动距离为3 464 m不大于3 800 m,满足规定,列车速度为350 km/h 时的紧急制动距离为5 475 m 不大于6 500 m,满足规定。

表5 紧急制动条件下以24/31.5 kN的夹紧力和几种制动初速度测试的性能Table 5 Performances tested at a clamping force of24/31.5 kN and several initial braking speeds under emergency braking conditions

综上所述,中国商业高速列车的最高运行速度已达到350 km/h,并有望在不久的将来提高到500 km/h[45]。由于铁基P/M 刹车片不能满足速度需求,研究人员越来越关注高性能的C/C-SiC 制动材料[46]。如图5所示,这种陶瓷基刹车片与法国TGV刹车片相当,能有效制动300 km/h 的高速列车,为我国高速列车刹车片材料的国产化奠定了基础。

2.4 摩擦噪声和湿度

摩擦噪声是目前高速列车制动时要解决的重要问题,FERRER 等[47]的研究结果显示,与传统铸铁材料相比,烧结制成的铜合金进行摩擦时磨掉的软颗粒在车轮上产生的粗糙度较低,因此选择合适的刹车片材料可以减少刹车时的摩擦噪声。

湿度是环境参数最多的变量之一[48]。随着相对湿度(RH)的增加,铸铁刹车片材料的摩擦因数,颗粒浓度和磨损量降低,这是由于在磨损表面上生成了Fe2O3层。烧结得到的高速列车刹车片材料的摩擦因数对RH 不敏感,其中材料的颗粒浓度和磨损量随RH 的增加而降低。在湿空气中,材料磨损表面由强化组元支撑,从而减少了磨损量和颗粒浓度。

综上所述,C/C 基刹车片和陶瓷基刹车片的性能更好,但是它们的制造周期长、成本高,其中C/C 基刹车片的摩擦因数波动较大,在雨雪天气下它的磨损量会急剧增加,陶瓷基刹车片又具有易碎性,所以目前铜基P/M刹车片的应用更广泛。

3 应用

日本新干线和德国ICE等高速列车均应用了高性能铜基P/M 刹车片,而我国的高速列车应用的刹车片主要来自于德国Knorr-Bremse 公司。铝基复合材料应用于制动盘可有效减轻簧下质量,迅速散发摩擦所产生的热量,相比于铁系材料有更好的应用前景。C/C 复合材料是目前世界各国研发的新型刹车片材料,除了在高速列车上应用外该材料还可以应用于高速重载汽车刹车片、矿山提拉装置用摩擦片等,具有巨大的推广应用价值[24]。我国未来几年将投入运营最高时速达350 km/h 以上的高速列车,陶瓷基刹车片可以应用其中,以实现高速列车刹车片的国产化。

4 展望

未来高速列车的高速化和轻量化对其刹车片材料提出了更高的要求,现阶段高速列车刹车片材料存在以下几个问题:

1) 刹车片材料还存在着摩擦性能的稳定性和耐磨性不足等问题,导致高速列车的提速受限。

2)Cu 基P/M 材料配合锻钢制动盘构成的摩擦副可适用于速度低于350 km/h 的高速列车,但Cu基P/M 刹车片材料存在使用寿命短以及材料落后等问题。

3) 碳陶制动材料摩擦副可适用于速度超过350 km/h 的超高速列车,该材料相比于Cu 基P/M材料耐磨性更好,但陶瓷基材料存在成本高以及易碎性等问题。

目前尚无一种综合性能十分理想的刹车片材料,人们还需要继续研发新型刹车片材料、优化刹车片材料的性能。由于传统的刹车片材料制备工艺较复杂、制备周期长以及原材料成本高导致整体生产成本较高。所以改进并优化刹车片生产工艺、降低原材料成本也是新型高速列车刹车片材料亟待解决的问题。研究人员可以利用除Fe,Cu,C/C和陶瓷以外的材料来研发出高性能低成本的新型刹车片材料,将其投入到生产应用中,这对于高速列车的提速极其重要。