薄壁零件铣削的磁流变弹性体吸振器的理论分析及试验

杨清艳, LI Weihua

(1. 安徽建筑大学 机械与电气工程学院,合肥 230601;2. College of Engineering and Information Sciences, University of Wollongong, Wollongong 2500, Australia)

在铣削加工过程中颤振是经常出现的问题,颤振既降低了工件的加工精度又降低了生产效率,还产生加工噪音,严重的情况下使得刀具提前报废。究其原因是由于加工过程中刀具与工件持续作用,并在加工系统的特性下所引起的一种切削振动。国内外学者对铣削过程的颤振进行了大量的研究。主要体现从工件,刀具,夹具等进行分析采取措施来减小颤振。

研究中发现,恒螺旋刀具[1-2]具有抑制颤振的能力。Zatarain等[3]使用具有螺旋角的工具开发了SLD。Szalai等[4]进行了类似的研究,发现抑制颤振取决于临界切削深度与刀具两个凹槽之间的轴向距离之比。由于沿刀具轴的局部俯仰角的持续变化,可变螺旋角可能会导致调整颤振的可变延迟,预测变螺旋线的SLD是非常困难的。变螺距工具还可以干扰调节颤振的延迟过程,通常采用它来抑制颤振[5]。Sims等[6]比较分析了预测变螺距或螺旋铣刀稳定性的3种方法。

另外的方法是通过增加机床结构、刀具或工件的刚度来抑制颤振[7]。Wang 和Lee[8]通过多次切削试验和工艺振动分析,验证了主轴是最弱的部件,通过新主轴抑制颤振。

刀具系统的阻尼能力与颤振有关。Semercigil和Chen[9]验证了冲击阻尼器是控制颤振的有效方法。Kim等[10]采用机械阻尼器来吸收外部能量,取得了良好的颤振抑制效果。Miguelez等[11]通过被动减振器改善了钻孔作业中的颤振稳定性。Tunc和Budak[12]证明了增加阻尼可以提高系统的稳定性。Kolluru等[13]通过在工件表面安装减震器,将薄壁外壳铣削时的振动降至最低。Yang等[14]采用涡流阻尼来降低铣削振动。Zhang等[15-16]提出了一种新的方法,通过将铣削系统浸入黏性流体中来减小颤振,目的是提高加工系统的阻尼能力。

以上基本是以被动策略为主减小颤振,主要的缺点是灵活性不强,Sun等[17]研制了一种混合型非线性磁流变吸收吸振器,它可以改变其固有频率,在各种恒定工作条件下具有更宽的吸收带宽。可见磁流变材料对减振具有很好的效果,本文采用的磁流变弹性体是一种铁颗粒,硅橡胶和硅油的混合物,由它制作的吸振器具有响应时间短、结构简单、易于控制等优点,是一种较好的半主动吸收器[18-21]。本文在此研究的基础上,设计研究一款适用于铣削薄壁零件加工的吸振器。

1 基于不同工件的固有频率

1.1 建模

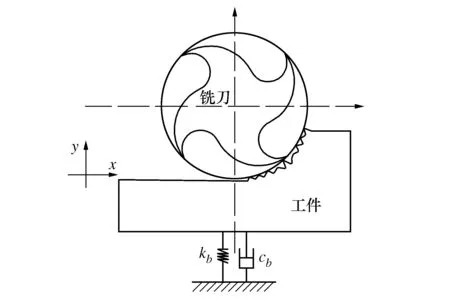

薄壁件的铣削加工过程中,工件比刀具更脆弱。工件被认为在Y方向上有一个自由度,如图1所示。

图1 薄壁零件铣削颤振模型

系统的振动方程为[22]

(1)

式中:yb为工件在横向进给方向上的位移;mb、cb、kb均为工件的系统参数;F为沿Y方向的铣削力,可表示为

F(t)=apd(t)[yb(t-τ)-yb(t)]

(2)

式中:ap为切削深度;τ=2π/(NΩ)为时间延迟;d(t)为切削力系数,可表示为

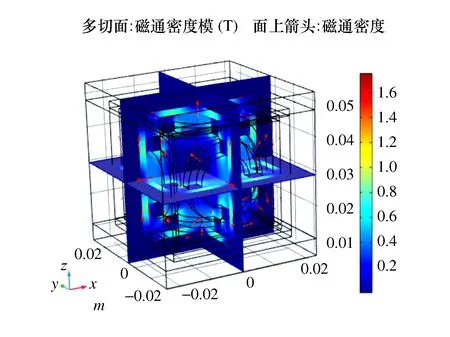

(3)

式中:φ为浸没角;Kt和Kr为切削参数;Hi为Heaviside阶跃函数,当刀具不在切削范围内时,其值为零。d(t)为时间变量,为简单起见,d(t)根据文献[23]可近似为

(4)

式中:φ0和φe分别是切割切入角和切出角。它们的表达方式会因铣削方式的不同而不同。

顺铣:

(5)

逆铣:

(6)

式中:ae为径向切削深度;R为刀具半径。

1.2 频率分析

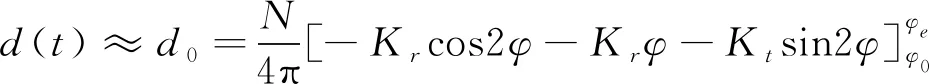

为了降低振动,首先要确定工件系统的基频。现在假设待加工工件基本尺寸为160 mm×110 mm,根据航空上常用加工钢板的厚度进行分析。为了分析工件的固有频率,基于ANSYS有限元分析软件进行分析,分析结果表明:当工件材料为低碳钢时,不同厚度的工件前6阶频率为变化的,如图2所示,其不同厚度的工件一阶振动频率如表1所示。

图2 不同厚度的工件前6阶振动频率

表1 低碳钢工件频率与厚度关系

考虑到不同厚度的工件固有频率不同,而另一方面根据式(2)可知,在铣削加工过程中,根据铣削厚度的不同铣削力有所不同,因此工件产生的颤振是不同的。为了提高减振装置的利用率,因此采用变频的吸振器。利用吸振器与工件频率接近时将发挥大的吸振效果,从而最大可能地将振动吸收掉减小铣削工件的振动。

2 磁流变吸振器的研制与试验

根据上述对铣削过程中不同工件的固有频率不同,而不同的加工参数下工件的颤振也是不同,因此需要一种变频率的吸振器,根据不同的加工对象而调节吸振器最优的工作状态。而磁流变材料是一种智能材料,在非磁场下该种材料显示出各向异性,而在外加磁场下,材料显示出内部的各向同性,从而能够改变刚度和阻尼。根据铣削薄壁零件的颤振频率范围和工件的固有频率范围为目的,设计、制造并测试了基于MRE的吸振器。其详细的结构设计,工作原理和制造过程介绍如下。

2.1 磁流变吸振器的结构与设计

在图1的系统中设计并安装了吸振器之后,该系统变成如图3所示的两自由度振动系统。

图3 加磁流变吸振器后铣削薄壁零件的颤振模型

安装吸振器后整个系统的运动方程可表示为

(7)

其中:

式中:ma、ca、ka和ya分别为吸振器的质量、阻尼、刚度和位移;F(t)是作用在目标阻尼对象上的外力。

目前,基于磁流变弹性体的变刚度吸振器主要包括4个部分:动态质量、磁流变弹性层、磁导体和励磁线圈[24]。磁流变吸振器的目标是通过调节吸振器的固有频率与被控对象的固有频率接近,从而将被控对象的大部分振动能量传递给吸振器的振子[25]。在本研究中,需要根据铣削加工的特点来设计磁流变吸振器,包括:1) 吸振器吸振效果是可随目标频率而改变的,根据1.2节的分析设定目标减振的频率在90~350 Hz左右;2) 被控对象的振动能量能尽可能地被吸收。为了构造满足上述特性的MRE吸振器,将吸振器设计为立方体,将MRE放置在立方体的6个面,应用MRE的剪切力和压缩力来吸收铣削过程中的振动,也便于吸振器的安装。

MRE吸振器的设计有5个步骤:首先,需要确定目标频率;其次,选择MRE的工作模式,实验中应用的磁流变材料的剪切模式;再次,设计吸振器的磁路;从次,确定磁流变吸振器的参数;最后,设计吸振器的其它部件。图4展示了在剪切模式下的磁流变吸振器结构,主要由振荡器、磁流弹性体、磁导体和线圈组成。该装置的工作原理如下:外部直流电源提供的外加电流控制线圈产生的磁场。剪切模量决定了吸振器的固有频率。因此,可以通过调节线圈中的电流来改变吸振器的固有频率,使其与激励频率相匹配,从而使颤振得到很好的控制。

图4 磁流变吸振器的设计构思图

根据Sun等[26],利用第1.2节中计算的目标频率范围,可以获得单个MRE吸收器的频率范围。

(8)

式(8)中的所有参数受磁流变材料组成物铁颗粒、硅橡胶和硅油的重量比影响,特别是式(8)中的零场模量G0,而该参数的大小直接影响磁流变吸振器的初始频率。因此,结合式(8)和磁流变吸振器的目标频率范围,设计了该装置的所有部件。吸振器的设计具体数值见图5。

图5 MRE吸振器具体设计参数

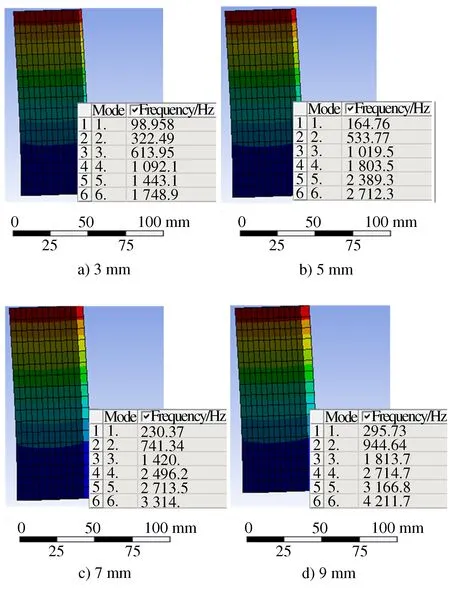

为了验证所设计的MRE吸振器的正确性,将设计的MRE吸振器导入COMSOL里进行吸振器的磁场分析,以验证MRE吸振器随着线圈的通电是否能产生磁场,且磁感线的方向是否一致,并且随着电流的改变,是否产生变化的磁通。模拟出吸振器6个面的MRE上的磁通的大小,以其中当线圈通电电流为0.4 A时吸振器中MRE面上磁通强度0.45 B为示意图,如图6所示。

图6 MRE吸振器的多切面磁通密度图

2.2 基于MRE的吸收体原型设计

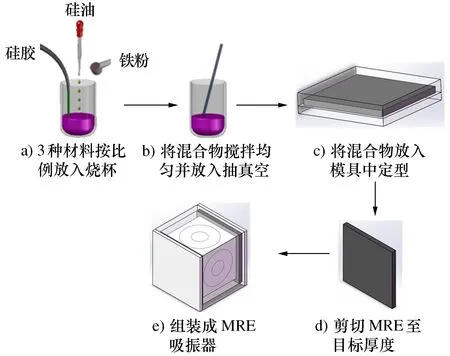

本试验中MRE的3种材料——铁颗粒,硅橡胶和硅油的重量比为7∶2∶1。图7显示了MRE的制造过程:将称量好的硅橡胶、硅油和铁颗粒放入玻璃烧杯中充分混合;然后将容器放在真空箱中,尽可能的抽出混合物中的气泡;之后将混合物倒进模子里;最后将混合物放入80 ℃的炉中烘烤48 h。整个固化过程在没有磁场的情况下进行,以确保磁流变弹性体结构的各向同性。

图7 MRE的制备过程

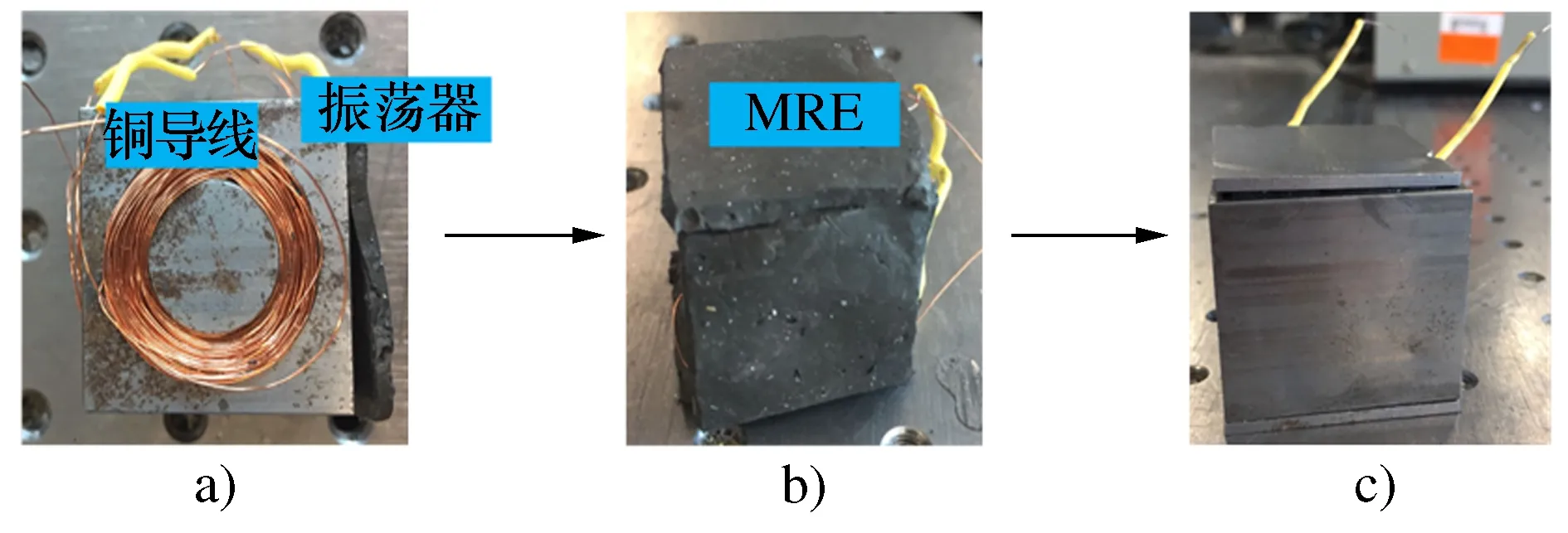

将固化的MRE切割成如图7d)所示的形状;线圈采用的是直径为0.25 mm的铜线,紧紧地将其绕在铁芯上100圈,如图8a)所示;接下来将6个磁流变弹性元件粘在立方体的6个面上,如图8b)所示;最后将所有磁流变弹性元件的振荡器放入钢壳中如图8c)所示。以上是MRE制造以及整个MRE吸振器从设计到制造的全过程。

图8 MRE吸振器组装过程

2.3 试验测试

所提出的吸振器是一个单自由度系统,其传递率可以确定。根据文献[26-27],磁流变吸振器的传递率可以用振幅和相位表示,表达式为:

(9)

(10)

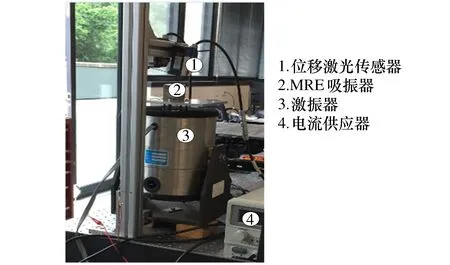

2.3.1 试验装置

图9是用于评估吸振器性能的实验装置。将铁板安装在振动台支承的两个直线轴承上,磁流变吸振器的安装板直接固定在铁板上。激振器是由计算机产生的谐波信号激励,经功率放大器通过DAQ板放大。MRE吸振器是由直流电源(Thurlby thandar instruments Ltd)提供电流,通过改变电流的幅度和方向,进而改变电磁场的强度和方向。根据图3可以知道,传递率是吸振器里面的振荡器与工件的位移之比,而根据图7吸振器的制作过程可知,振荡器是在吸振器的内部,因此为了检测吸振器内部振荡器的位移需要通过在外壳钻孔,采用激光位移传感器进行检测,同样模拟工件位移的平台纵向位移也采用激光位移检测装置,将采集的数据经数据采集板传输到计算机。本实验中利用LabVIEW软件开了发信号采集、记录和处理系统。在该程序中,设计了两个模拟输入通道来测量两个位移传感器的数据,并用一个模拟输出通道控制功率放大器来激励振动器。

图9 测试MRE吸振器传递曲线的试验平台

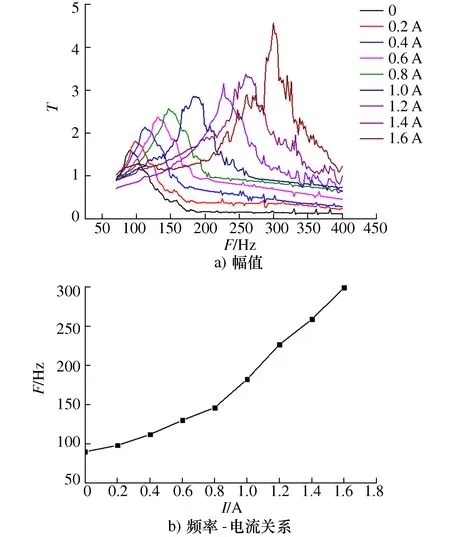

在测试中,扫描信号被设置70~400 Hz的频率范围,以激励振动筛驱动水平振动平台。在电流为0~1.6 A的情况下,用0.2 A的步长测试磁流变吸振器的频移性能,然后记录磁流变吸振器的传递率并直接在计算机上显示。

2.3.2 试验结果

图10a)显示了装置的传递率,传输线的峰值是共振频率点。基于此,表2捕捉了相对于电流的固有频率,图10b)显示了固有频率偏移和励磁电流之间的拟合曲线。结果表明,当电流在0~1.6 A之间变化时,磁系统可以控制磁流变吸振器的固有频率由90 Hz提高到300 Hz,这表明吸收体的频带宽度。磁流变吸振器的磁流变效应改变了磁流变吸振器与平台之间的剪切模量、压缩比,即随外加电流的增大而增大。此外,最低固有频率可确定为90.13 Hz,这证明了磁流变吸振器的固有频率。图10中各个电流测试下,曲线出现非光滑锯齿状,特别是在高频阶段表现更为严重,其原因可能是高频阶段激励的动作频率太高,前一激励下振动平台可能还没有反应过来,后一激励就产生,有相互叠加的效应。另外所设计的吸振器频率与理论计算有较小的偏差,主要是由于吸振器频率与实验平台的稳定性、测量仪器测量精度以及灵敏度相关,应提高相关的测试水平。

图10 试验结果

表2 MRE吸振器频率-电流关系

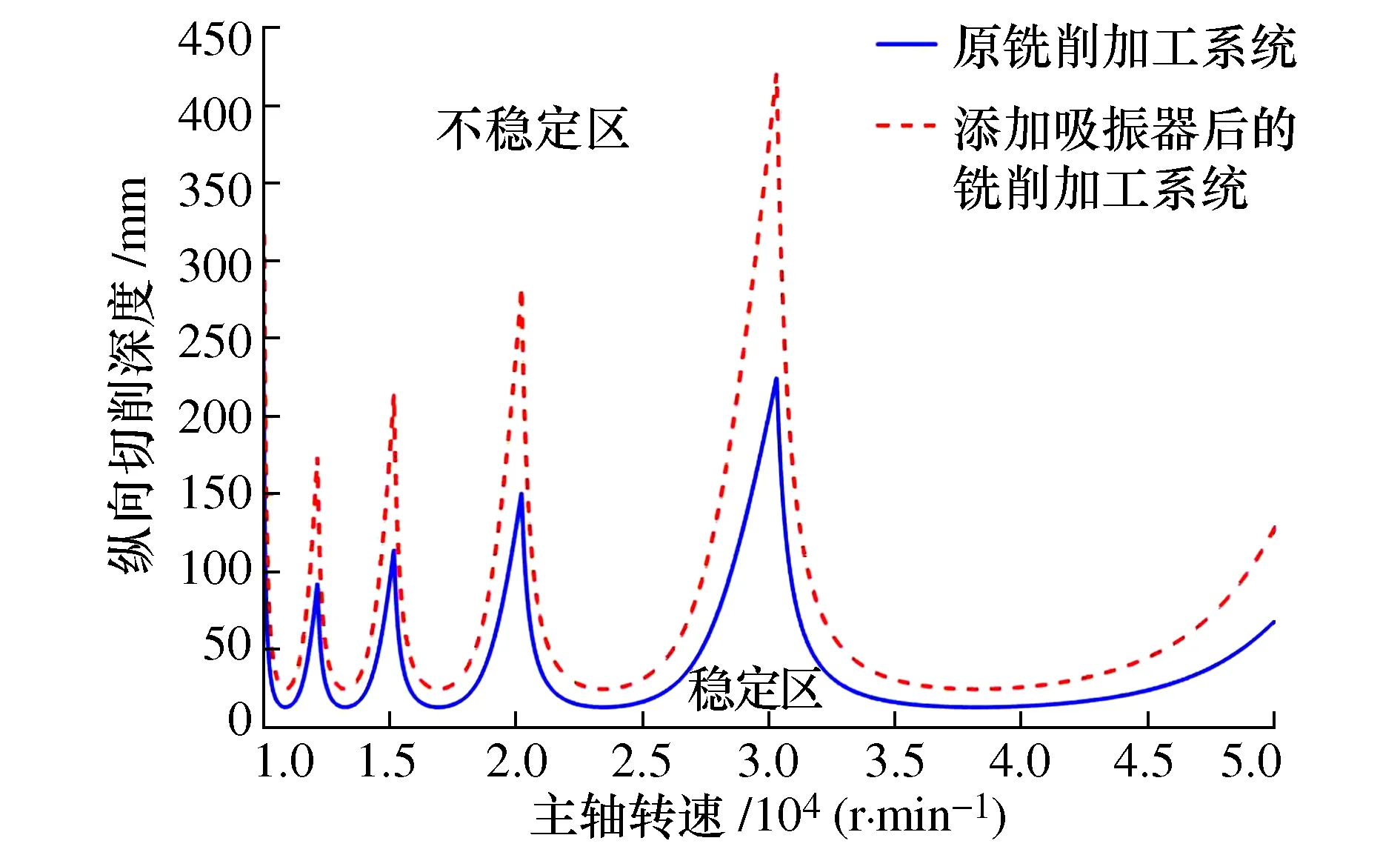

3 振动吸收评估

本节分别给出了磁流变吸振器对铣削加工系统吸振效果的仿真结果,将多面磁流变吸振器安装在物体上,通过试验验证了多面磁流变吸振器抑制大振幅振动的能力。颤振稳定性叶瓣图是用于分析颤振稳定性的图形,图11中是主轴转速与切削深度之间的关系,并以此来反应铣削加工中的稳定性。根据2.3.2节测试吸振器的变动电流所得的吸振器频率,结合频率与刚度系数间的关系计算出刚度系数,因此可以分析出铣削系统在添加MRE吸振器前后的颤振稳定性叶瓣图,如图11所示。

图11 铣削叶瓣图

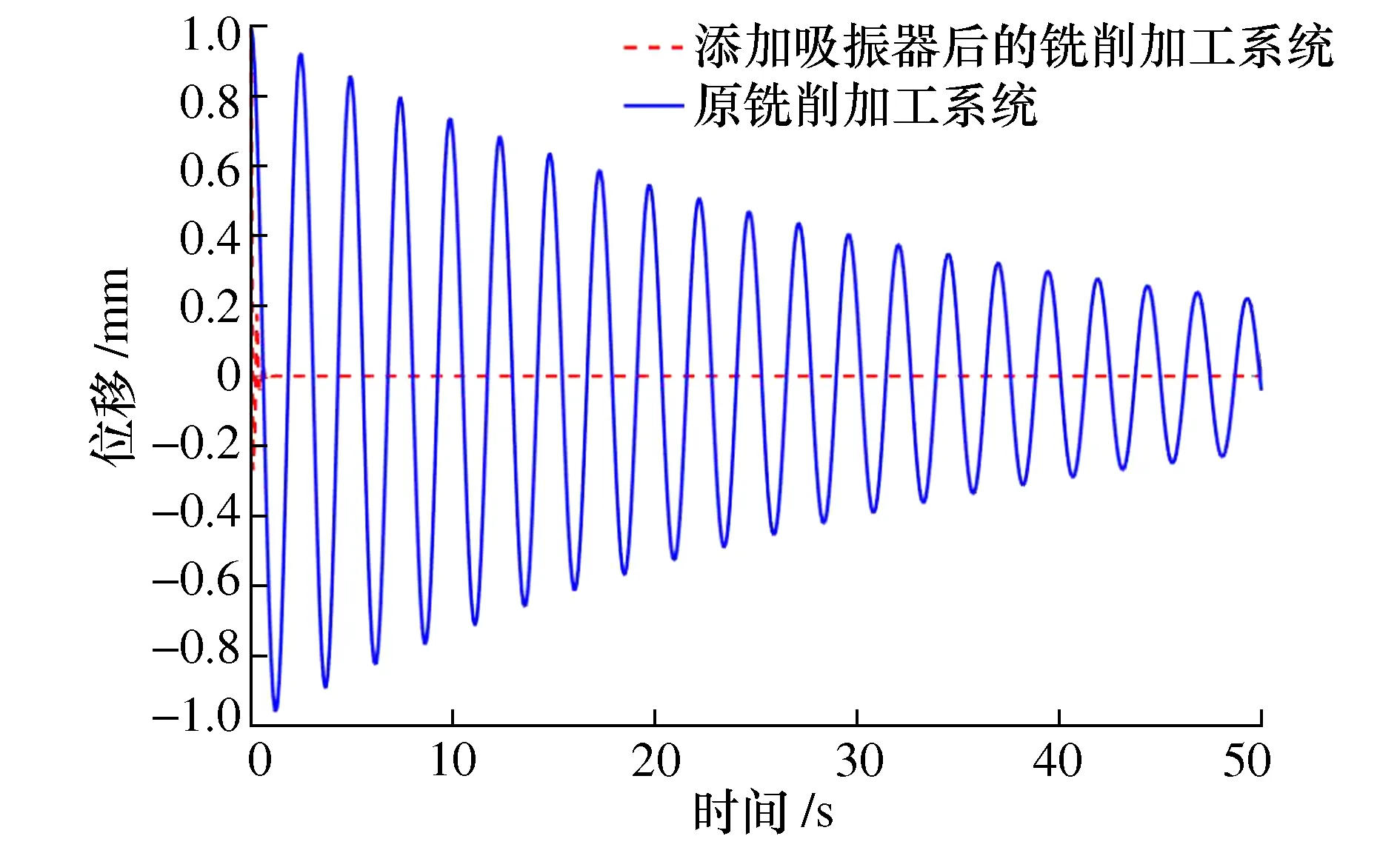

由图11可见:系统在添加MRE吸振器后,系统在相同的转速情况下,稳定范围内的切削深度在增加,即极限切削深度在扩大,因此其稳定性在增加。在加工过程中添加MRE吸振器能明显抑制铣削加工中的颤振,可在稳定范围内增大铣削参数的选择,从而提高生产效率。另外根据MRE刚度系数也可以对比分析出铣削系统在添加MRE吸振器前后的系统对外界干扰的响应图,如图12所示。图中Y轴为系统振动位移图,可见系统在添加的吸振器后,工件上的能快速恢复平衡,外界对工件的干扰影响很小。而原系统抗击干扰的能力很小。

图12 铣削系统对干扰的响应

4 结论

本文以磁流变技术为基础,对基于磁流变弹性体的大范围变频率吸振器的机械结构进行了设计,借助COMSOL对MRE吸振器的磁场和磁通量大小进行了仿真分析,并通过试验对MRE吸振器不同电流下的频率进行实验分析,另外还对添加了吸振器的铣削平台进行了颤振稳定性分析。

基于磁流变结构刚度可调的特性,可以对磁流变吸振器刚度的改变,用于改善铣削加工过程中出现的颤振,根据分析当吸振器的频率与工件的固有频率接近时减振效果最优,即可以有效减小铣削加工过程由于切削量的变化导致的颤振,以保障铣削加工的正常工作,提高铣削速度。在实际的加工过程中可以将吸振器跟随者刀具运动,这样可以使吸振器发挥出最佳的减振效果。上述分析得出结论:该结构可以得到良好可控的减振效果,可以根据不同材料的工件仅需要改变电流而不改变结构的使用,能提高MRE变频吸振器的使用范围,从而提高铣削加工精度,提高生产效率。