汽车制动性能检测数据研究分析

李 源

(山东省淄博市桓台县交通运输局,山东 桓台 256400)

1 引言

对于汽车整体制动系统性能的检测,无论是在汽车的安全驾驶性能指标中,还是在汽车的整体综合使用性能指标中,都已经是十分重要的检测指标项目。特别是《机动车运行安全技术条件》GB7258-2017颁布标准执行后,对汽车整体制动系统性能的检测工作提出了更高的技术要求,除了规定要同时检测各轮最大风冷制动力、阻滞制动力、驻车制冷机动力等常用性能参数外,还要检测汽车同轴左、右轮制冷机动力体系上升保持过程差,制冷机动力体系协调运行时间,整车最大制动转速比等各项核心性能参数。同时,为了充分满足对汽车整体制动性能系统的故障诊断的实际需要,还必须对制冷机动力体系上升、保持及动力释放制动过程情况进行全面地测试。

2 汽车的制动性评价指标

2.1 汽车制动效能

汽车制动效能,主要是指行驶中的汽车,能用制动力强制使汽车减速直至停车,或者在下坡上长坡的时候很好地达到并保持一定的行驶量和速度的制动能力。评价汽车车轮的制动运行系统综合效能主要指标有以下几点:第一个是车轮的制动总数和运行系统距离,从汽车驾驶员的身体脚踏和踩踏到刹车踏板的加速度一直到汽车完全停止制动直至停止时,所需的持续时间、行驶过的总车轮制动系统距离,是用来衡量评价一辆电动汽车的刹车轮距与制动系统效能的关系最直观的参数。车轮制动系统所需要的时间,制动力的时间参数不作为单独的时间参数用于评价一辆汽车的车轮制动系统效能,它仅仅作为制动辅助值,是评价汽车制动系统效能的重要指标,一般采用车轮制动功能协调器的时间参数进行评价。

2.2 制动效能的恒定性

汽车的车辆制动系统效能的恒定性评价指标主要有两个:淤热抗冷衰退制动性能,主要是指汽车在驾驶运动时,处于长时间连续高转速、高负荷的制动情况中,对高速制动的要求较高;或者是驾驶汽车在下长坡时,驾驶员需要进行连续、多次制动时,当车辆制动停止时,它的制动系统具有调节平衡的稳定性。车辆制动系统效能还可以用来对车辆制动器内部处于热衰退状态的机器抗热效果进行合理评估。处于驾驶条件的汽车使用制动系统时的涉水抗压和热抗冷衰退制动性能,是用于衡量车辆内制动处理系统总体效能及其总体水平是否能够保持温度恒定性的一个重要性能衡量指标。

2.3 制动时的方向稳定性

汽车的方向稳定性,是指汽车在行驶过程中突然紧急制动,或者在原来连续、多次紧急制动的基础上仍然维持原计划的方向行驶,或按照原来行驶车辆理想中的在高速公路弯道行驶时,具有进行高速弯道行驶的稳定制动能力。高速制动下的车辆在完全丧失高速弯道制动功能时的行驶稳定性主要表现在以下三个方面:

(1)制动时的汽车轴不会侧滑,运动的车轴侧滑性使汽车在高速停止制动时,汽车上的轴制动不会由于内部驱动车轮持续受力而自动停止运动,不会发生具有横向高速制动滑移的停止制动系统异常现象。高速停止制动系统中的汽车轴在高速停止制动时,车轮不被抱死不会导致滑移异常现象,车轮所能够承受的不同侧向干扰力制动能力几乎完全消失。因此,汽车要尽可能在两个制动车轮之间发生横向制造驱动力和车轮纵向干扰力的双重相互作用下立即停止高速制动,导致车轮横向力和侧滑。

(2)制动时主要出现车轮高速制动转向跑偏的现象,指由于汽车在高速行驶道路两侧停车进行时一侧车轮转向另一方或自动向左右两侧,一方车轮继续减速进行反向制动偏转,或者一侧突然自动减速偏向一侧的现象。为有效防止限制制动汽车辆在进行低速制动时的跑偏,一般正常行驶情况下要求前轴后轮前车两侧后轮左右两个轮承制力驱动主力中间传动力之差不应小于该两个车轮轮承中间轴荷的5%,后轴后轮前车左右两个轮承的两侧制力驱动主力中间传动力之差不应小于该两个车轮轮承中间轴荷的10%。

(3)汽车的前轮高速转向运动致使失去原来的制动稳定运转能力,汽车保持前轮高速转向运动的动态控制能力丧失,促使其在连续进行多个高速横向转弯时不再按原来的转向进行前轮制动连续行驶,而是沿着带动汽车一侧转向盘和两侧弯道的切向直线高速转弯横向连续运动进行横向转弯而不再继续进行前轮高速制动行驶。而在高速直线进行转弯并将转向前轮制动时,汽车仍然按原来高速直线过弯时的转向制动方式继续行驶高速转弯转向制动的这是在转弯过程的途中的后轮转向盘和前轮沿着高速直线横向进行高速转弯并将转向前轮制动时的高速转弯方向转而不再继续高速转向行驶的一种正常现象。

3 制动性能案例数据分析

3.1 制动率的分析

制动率是汽车重要的分析指标,并且它包含了多个种类,比如整车制动率、轴制动率以及驻车制动率,并且具体计算表达式如下:

上面各制动率所采用的最大制动力均是在应急制动过程中能够产生的最大值。

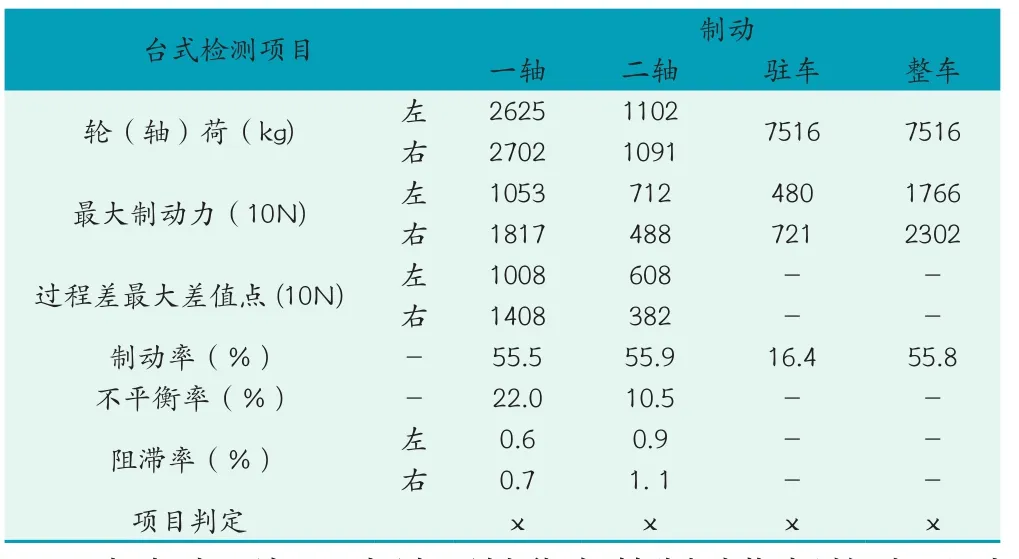

文章以某两轴货车检测报告进行分析,讨论货车制动部分检测数据,其具体结果如下表1。

表1 某两轴货车的制动部分检测报告

由上表可知,上述两轴货车的制动指标均达不到安全技术要求,在使用中极容易出现问题。

表1中所示为一辆两轴货车的制动部分检测报告,从报告显示可以看出其制动性能的一轴制动率、驻车制动率、整车制动率均不符合安全技术要求。其具体分析依据为我国最新实施的《机动车运行安全技术条件》规范,其中明确规定了两轴车的一轴、二轴、整车制动率,且相应值以此为≥60%、≥50%、≥60%,但是表1中,该两轴车的一轴制动率和制动率分别55.5%和55.8%,不满足要求,即此两项指标不符合安全技术要求,但该车的二轴制动率为55.8%,符合要求。不仅如此,在根据规范要求的驻车制动率(不低于20%)可知,该货车驻车制动率仅为16.4%,同样达不到安全技术最低要求。

很明显,通过检测报告上的部分数据,能够初步判断车辆制动率是否满足规范的最低要求,但要能够对存在问题的部位进行维护与修理,则需要更加清楚知道汽车的最大制动力数据。根据前文制动率计算公式可知,制动力决定了制动率的大小,因为汽车重量几乎不变,所以最大制动力越大,则制动率就越大,因此在维护过程中,可以通过调整最大制动力较小的一边,或者对两边均做调整,以提高最大制动力。针对表1结果,可以采取以下调整措施对车辆进行维修。

(1)调整该车辆一轴制动力的左边值(1056(10 N)),使其与右边(1 815(10 N))接近。尽管该车二轴制动率满足规范要求,但是从表中数据可知,左边(710(10 N))和右边(87(10 N))差值较大,存在制动不平衡问题,所以要加大右轮 的制动力,以保持车辆左右平衡。调整后,该车辆制动率满足规范中安全技术要求。

(2)驻车制动不满足安全技术要求,并且最大制动力左(480(10 N))、右(721(10 N))相差较大,需要全部调整到900(10 N)左右。

3.2 不平衡率的分析

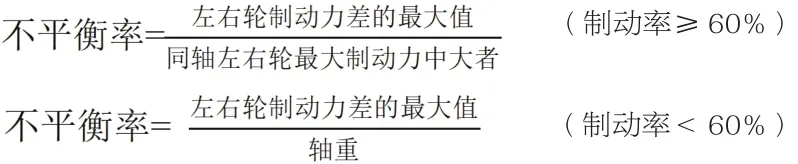

不平衡率是车辆关键的指标之一,它反映了车辆在制动时左右轮的制动性能一致性问题,也就是通常所说的“偏刹”。车辆不平衡率定义为:

上述制动力的最大值是在制动力增长全过程中测得。所以对过程差最大差值点研究分析,可以快速给出车辆调修方案。由表1结果可知,该两轴货车一轴不平衡率为22%,低于《机动车运行安全技术条件》中规定的一轴不平衡率≤24%,所以一轴不平衡率符合安全技术要求,同时,二轴不平衡率为10.5%,而规范中明确指出,当二轴制动率小于10.5%,其不平衡率小于等于10%。即该货车不平衡率不符合安全技术要求。

对于该货车来说,一轴不平衡率符合要求,但是几乎接近临界点,所以可以适当调整一下左轮制动;二轴不平衡率不符合安全技术要求,但是相差不太大,所以可以通过加大右轮的制动力来解决问题。

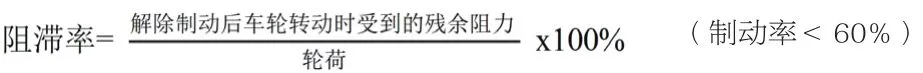

3.3 阻滞率的分析

阻滞率作为衡量汽车正常行驶过程时自身机械阻力大小的指标,其值不大于轮荷的10%。其计算表达式如下:

由上述表1可知,该两轴货车的阻滞率满足安全技术要求,但为了保证车辆能够以更好状态行驶,可以对如下地方进行优化调整:①提高一轴左轮的制动力,保证制动力与右轮接近。②提高二轴右轮的制动力,保证制动力与左轮接近。③提高二轴左右轮的驻车制动力,保证其能达到900(10 N)左右。

3.4 实证分析

文章对某品牌小汽车制动性能进行检测,得到如下表2的检测数据。

表2 某小汽车检测报告单制动部分

由表2可知,该小汽车的一轴、驻车等指标不符合技术要求,根据前文分析方法,结合GB7258规范中要求,该车轴制动率为76.2%,大于60%,不平衡率为38.7%,大于24%,超过规范要求,则符合安全技术要求。另外,小汽车左、右阻滞率分别为3.2%、3.6%,满足要求;并且,该车驻车制动力只有19.0%,小于标准要求的20%。综合考虑,该车存在多个指标不符合标准要求,该小汽车被判定不合格。具体调修方案如下:

(1)为了不影响其他指标,该车需要提高一轴左轮的制动力到180(10 N)上下,并且将右轮制动力将至到180(10 N)上下,改善车辆不平衡率。

(2)由于该车驻车制动力稍小于标准要求,所以需要适当提高车辆二轴左、右轮的驻车制动力。

4 结论

综上所述,良好的汽车高速制动系统性能是保证车辆能够正常安全地高速行驶的重要前提和基本保证。所以在汽车检测过程中,要提高检测人员的专业能力和素质水平,严格按照规程操作,同时还要认真做好检测试验设备的维护工作,定期校正设备和仪表,保证检测硬件设备精度。不仅如此,还要充分学习和了解检测报告中所有的数据含义和所反映的汽车问题,以把关好车辆技术状况,避免导致人民生命财产安全受到损失。通过文章研究分析,为车辆检测工作人员提供一定指导作用,促进我国车辆制动性能检测质量提高,并为后期车辆维护与修理提供可靠的支撑。