高级氧化技术处理印染废水的研究进展

杨淼淼

(西华师范大学 环境科学与工程学院,四川南充 637000)

随着工业的发展,我国已成为世界上最大的纺织品印染国,印染废水排放量占每年工业废水总排放量的35%以上。印染废水色度大,碱性强且成分复杂,含染料、表面活性剂、纤维杂质、无机盐及金属离子(如Cu、Cr和Zn)等,未经处理或不达标处理排放会引发严重的生态和健康风险。传统水处理方法(物理化学+活性污泥)对有机物和色度去除难以达到排放要求,难以有效处理印染废水,发展经济高效的印染废水处理技术一直是印染企业和水处理业界的迫切需要。

高级氧化技术(Advanced Oxidation Process,AOPs)通过产生强氧化性活性物种将难降解有机物转化为小分子中间体,甚至矿化为CO2和H2O,可显著去除COD或提高废水的可生化性。AOPs具有清洁、处理彻底、操作简单等优势,它在印染废水处理领域具有广阔的应用和发展前景。羟基自由基(·OH)和硫酸根自由基(SO4·-)是AOPs体系最常见的活性物种,本文综述基于·OH和SO4·-的各种AOPs体系的研究进展,详细阐述相应技术原理及研究实例,以期为印染废水的处理提供理论参考。

1 基于·OH的高级氧化技术

1.1 Fenton法和类Fenton法

1.1.1 Fenton法

Fenton法主要以Fe2+离子为催化剂活化H2O2生成强氧化性·OH,以降解有机污染物。参与反应的Fe2+会被氧化为Fe3+,并进一步生成具有絮凝作用的Fe(OH)3胶体,对化学需氧量(Chemical Oxygen Demand,COD)及色度有一定去除作用。由于Fenton法氧化能力强且反应条件温和,已在废水处理中得到规模应用。何忠坤等[1]在探究Fenton法处理实际印染废水时发现,在pH值为3,30% H2O2和FeSO4·7H2O投加量分别为0.81 mL和1 mmol/L的条件下反应120 min,COD去除率可达87.34%。但因Fenton法依赖酸性条件,铁泥产量高,且H2O2成本高,不易储运,这项技术的发展和应用受到限制。

1.1.2 类Fenton法

利用Fenton法的技术原理,辅以电、光、超声和微波等手段实现性能优化的氧化技术称为类Fenton法。采用类Fenton法处理印染废水时,常采用多种手段联合实现氧化。王斯琪等[2]研究超声/三维电极电-Fenton体系处理孔雀石绿废水时,极板间距设置为10 cm,当输入电压14 V,曝气强度0.8 L/min时,90 min后COD去除率可达85.43%,脱色率高达99.75%。吴梦霞等[3]采用紫外可见光(功率15 W)处理某印染废水处理厂的调节池水得出,当pH值为4、电流密度10.0 m A/cm2、曝气量1.5 L/min时,反应120 min,COD去除率高达92.05%。

1.2 O3氧化法

O3氧化法是以O3为氧化剂的净水技术。O3氧化体系存在两种氧化方式:(1)直接氧化,基于O3与污染物之间的直接电子转移;(2)间接氧化,O3在催化剂作用下产生的·OH分解有机物为小分子物质。前者反应速率较低且具备选择性,后者反应速率快且无选择性[4]。王睿涵等[5]利用O3氧化法探究了序批式和连续流式反应对印染废水中COD和色度的处理效果。研究表明,序批式反应30 min后,O3分子与反应物充分接触,COD去除率和脱色率都达到80%以上;使用连续流实验控制进水流量2 m3/h,O3投加量52.5 mg/L时,90 min后COD去除率为52%,脱色率为57.1%。因O3氧化能力有限,故各种改良体系也被陆续提出,如O3/H2O2、O3/UV和O3/催化剂等。

1.3 光催化氧化法

光催化氧化法以半导体(如TiO2)为催化剂,在光照条件下表面发生电子跃迁形成空穴,空穴进一步与表面吸附水形成·OH,有机污染物通过空穴及·OH发生氧化分解。该技术处理高浓度和高色度的印染废水时,紫外光照射成本较高,光量子效率低,处理效果往往不及预期。刘文卿等[6]在探究以紫外光为光源处理染料废水时得出,以负载型TiO2/ACFs为催化剂,在最佳条件下(pH值为3,曝气量0.6 m3/h,3% H2O2滴加1 mL,负载型TiO2/ACFs投加量10 g/L),2 h后COD去除率和脱色率分别为71%和90%。

1.4 湿式氧化法

湿式氧化法是在高温(125~320 ℃)、高压(0.5~20.0 MPa)条件下,以氧气或空气为氧化剂,向反应器中添加催化剂(如过渡金属Cu、Fe、Ni和V等)将有机物(如溶解态、悬浮态有机物)降解成CO2和H2O等,还可使还原态无机物发生氧化[7]。针对湿式氧化法的技术缺陷(如反应条件高温高压),可通过添加催化剂和引入H2O2降低湿式氧化法的反应条件、提高反应速率。周书天等[8]将湿式H2O2和铁屑结合处理高浓度偶氮染料废水的研究表明,在pH值为1左右和温度160 ℃的条件下,将H2O2和染料的质量比控制在0.12~0.18,当Fe2+投加量为0.6×10-3mol/L时,反应60 min后COD去除率达到85%以上,脱色率大于99%。

1.5 超临界水氧化法

超临界水氧化法(SCWO)是指在水临界条件下(T>374 ℃、P>22.1 MPa),利用扩散性能和较低的介电常数使得O2、N2等气体与有机物形成均相反应体系,将难降解有机物矿化成无毒的小分子无机物[9]。因超临界水氧化法具有氧化彻底和无二次污染的优点,故可直接用于废水的处理。张拓等[10]利用超临界水氧化技术深度处理某印染企业的生产废水,结果显示当温度保持550 ℃,压力为25 MPa,氧化系数为2.0时,COD去除率高达96.6%,总酚去除率高达93.78%,重金属锑质量浓度也大幅减小。

1.6 电化学氧化法

电化学氧化法是在外加电场的作用下基于阳极直接或间接氧化双重机制处理有机物。前者是指在阳极表面发生直接电子转移,使污染物直接氧化;后者是指H2O在电极表面电解分解为·OH氧化有机污染物[11]。该方法无二次污染、处理高效,但需要注意电极的选择,电极材料需要具备高电导率和强稳定性等特点。彭敏等[12]使用BDD电极对印染废水进行电化学氧化处理,探究了印染废水多种因素(如初始pH、稀释倍数、电流密度和电解质浓度等)对废水中COD去除的影响。研究表明,当不调节pH时,控制条件在稀释1倍,电流密度50 mA/cm2,当电解质(Na2SO4)浓度为0.4 mol/L时,90 min后COD去除率达到89.7%。

2 基于SO4·-的高级氧化技术

基于SO4·-的高级氧化技术是目前热门的研究方向,在印染废水处理领域中,过硫酸盐氧化法较为常用。过硫酸盐分为过一硫酸盐(简称PMS,HSO5-)和过二硫酸盐(简称PDS,S2O82-)两类,过硫酸盐活化后不仅能产生·OH,还可生成半衰期更长、氧化能力更强的SO4·-,实现更高效的降解。过硫酸盐活化主要是基于能量(如光能、热能等)和电子转移(如过渡金属基催化剂)两种方式。

2.1 紫外光活化过硫酸盐

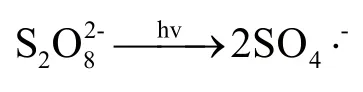

光活化过硫酸盐技术可分为紫外光和可见光活化,其中紫外光(波长一般为10~400 nm)活化过硫酸盐是以紫外光为光源向过硫酸根离子提供能量,以激发O-O键的断裂。以PDS为例,紫外活化原理为:

紫外光活化法具有操作简单、pH适应范围广和高效处理等优点。王瀛洲[13]采用UV/PDS技术处理印染废水二级生化出水,通过160 J/cm2的UV活化6.0 mmol/L的PDS,pH调至3,反应120 min后COD和色度的去除率分别是88.5%和87.5%。

2.2 热活化过硫酸盐

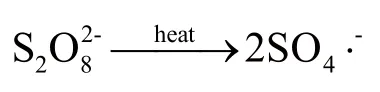

热活化法在热辐射的作用下,吸收热能激发PMS和PDS中过氧键断裂产生SO4·-,以降解废水中的有机污染物,以PDS为例,其原理为:

与其他活化方式相比,该技术无二次污染,但存在加热成本高的问题。曾晓岚等[14]探究了不同条件下热活化PDS对甲基紫的脱色影响,向0.02 mmol/L甲基紫溶液中加入1 mmol/L的PDS,调节最佳条件为T=60 ℃、pH=3,反应30 min后甲基紫脱色率为95.5%,其他条件不变,当pH=9时,甲基紫的脱色率减小到88.9%。

2.3 过渡金属基催化剂活化过硫酸盐

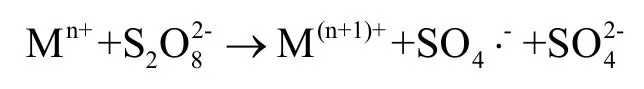

过渡金属基催化剂活化法是利用过渡金属基催化剂(如金属离子或金属氧化物)在常温常压下激发PMS和PDS中O-O键的断裂,产生强氧化性的SO4·-降解有机物,以PDS为例,其作用原理为:

张子宁等[15]采用CuMgAl-LDO活化PDS处理金橙Ⅱ模拟印染废水,试验得出:当温度为550 ℃和pH在4~8时,在催化剂投加量250 mg/L和PDS浓度0.54 mmol/L的条件下,处理初始浓度50 mg/L的金橙Ⅱ模拟印染废水,反应40 min后金橙Ⅱ去除率可达92%以上。

3 结语

传统印染废水处理工艺有机物降解不彻底、存在二次污染等缺陷,高级氧化技术可以较好地解决这些问题,然而其发展和应用仍受到一定制约,建议以后强化以下方面的研究工作。(1)更深入探究高级氧化技术的作用机理,积极评估并实现高级氧化体系更大规模应用。(2)基于现有的问题,譬如催化剂选择回收困难、设备易损坏等,开发更优良的催化剂和设备。(3)过硫酸盐活化体系性能优越,但仍存在成本高和运行安全等问题,着力构建经济、高效、安全的过硫酸盐活化技术体系。