双辊造粒挤压成型过程CAE分析

许 闽,高 洪*,贡 军

(1.安徽工程大学 机械工程学院,安徽 芜湖 241000;2.中联农业机械股份有限公司 研究院,安徽 芜湖 241000)

我国是一个农业大国,秸秆资源极其丰富,但在大部分地区秸秆资源仅仅作为一种废弃物白白浪费[1]。事实上,秸秆资源不仅可以通过固化技术转化成燃料资源,弥补现有能源不足,还能够有效地提高秸秆资源的燃烧利用率。通过运用生物质挤压成型技术将废弃秸秆资源进行加工既创造了经济价值,也有效地保护了环境。

在生物质的造粒成型研究中,国外因为早期科学技术的领先及其工业生产的实际需要比我国更早地进入这一研究领域并取得了一系列成果。就造粒方案而言,Yandapalli等[2]研究了一种新的湿法造粒方法,完善了低成本致密化技术。Jackson等[3]研究了中试规模的平环滚柱颗粒磨机的制粒方案。

国内的蔡红珍等[4]提出了一种新型立式柱塞冲压的生物质固化成型方法,以解决当前生物质成型颗粒质量不高、成型机能耗高等问题。德雪红等[5]提出了一种环模生物质致密成型方法,以改进传统环模能耗高损耗大的问题。然而,这些研究仅局限于造粒机机身静止时的挤压成型研究,并没有考虑将造粒装置搭载拖拉机等牵引装置,以实现秸秆等生物质从收割到造粒成型一体化。综合平环模对辊与对辊挤压两种静态造粒方案,提出一种双辊造粒的结构设计方案,为实现秸秆等生物质从收割到造粒成型一体化,提出“闭口带传动+双辊对滚”的动态造粒结构设计方案,考虑移动化的动力因素对该结构进行弹性接触分析,利用有限元分析软件ANSYS对挤压过程压辊应力以及模孔的受力进行模拟。

1 双压辊造粒机械设计

使用SolidWorks软件对挤压过程零件进行装配,压辊布置如图1a所示。秸秆原料从传送带进行输送,进入压辊与传送带接触点。在底部压辊高速旋转的带动下,大部分秸秆依附在压辊表面。电动机带动主动带轮旋转,在交叉皮带的作用下从动带轮反向旋转使得秸秆经过轮齿挤压进入孔腔中。少量脱离压辊表面的秸秆在斜坡状输送带上经过重力作用将回落至压辊啮合处完成挤压过程。正常工作状态下,啮合传动为主要运动,带传动为次要传动,由于带传动有打滑的特性,两者相互并不干涉。

压辊的结构设计造型如图1b所示,上、下两个压辊同等规格大小。单个压辊上交错分布着若干个密集轮齿与模孔以进行啮合挤压运动,压辊内部有一定尺寸的空腔空间。秸秆颗粒通过挤压穿过模孔到达内部的空腔,最终由空腔运输出去进行装载。

图1 双压辊造粒机及压辊

2 物料与压辊受力分析

2.1 模孔腔内物料的挤压受力分析

由于秸秆类生物质颗粒是在模孔腔内成型的,因此对该模孔腔内材料进行受力分析,能够得到在生物质挤压成型阶段物料所受力的情况,从而判断挤压过程的工作情况。

假设模孔腔内原料是以连续均匀的状态存在的,取其深x处厚为dx的一微单元段作为研究对象,腔内物料挤压示意图如图2所示。在成型过程中,微单元段受轴向挤压力为dFx,模孔内壁作用的摩擦力为dFf,摩擦系数为f,由于模孔内原料连续均匀,微单元段还会受到模孔腔对其四周的径向挤压力dFN的作用。模孔截面形状为一方形,设长为a,宽为b。

图2 腔内物料挤压示意图

根据微单元段dx分析,原料在模孔中被挤压成型最低条件为

dFx=dFf。

(1)

设微单元段轴向所受挤压压强为dPx(单位:MPa),径向所受挤压压强为dPN(单位:MPa)。根据压强压力的关系可知在单元体中,有

dFx=dPxab。

(2)

根据摩擦力与压力的关系可得

dPxab=f(2a+2b)dxdPN。

(3)

根据胡克定律可知F=EAε;E为物料的杨氏模量(单位:MPa);A为对应横截面积(单位:mm2),ε为对应的应变。

在轴向上,

Fx=ExAxεx,

(4)

式中,Fx为轴向上物料所受的挤压力;Ex为轴向上的杨氏模量;Ax为轴向对应面积;εx为轴向对应应变。

在径向上,

FN=ENANεN,

(5)

式中,FN为径向上物料所受的挤压力;EN为径向上的杨氏模量;AN为径向对应面积;εN为径向对应应变。

根据压强与压力的关系可知,

(6)

(7)

式中,Px为物料轴向所受挤压压强;PN为物料径向所受挤压压强。

(8)

又因为原料在孔腔内是连续且均匀的,则

(9)

因为生物质在挤压成型过程中,外力需要克服摩擦做功和体积变形做功等[6]。除此之外,考虑到环境温度等外界因素影响下产生的误差,故上述计算过程需要额外考虑增加一个预紧力的作用。预压压力是指在模孔内的原料除重力外在不受任何其他外力或惯性力作用的情况下,模具内壁对模孔中心轴线施加的压力。预压压力的方向沿模具孔径方向,其大小仅与材料特性、模具尺寸和结构以及成形工艺参数有关。当这些条件相同时,预载压力可以认为是恒定的。

设预紧压强为PN0,则

(10)

则可以得到轴向压强公式为

(11)

在物料的挤压过程中所受压强如式(11)所示,与预紧力、孔腔口径、摩擦系数等参数有关。物料所在孔腔位置越深,则所需要的压强越大。

2.2 压辊的力学性能

两个压辊材料选用45号钢。压辊的挤压过程可以看作是同等规格渐开线直齿圆柱齿轮的啮合过程。对齿根处的弯曲疲劳强度,齿面的接触疲劳强度进行分析。

(1)齿根弯曲疲劳强度。压辊挤压过程中,整体轮齿之间可以简化看作单对齿相互啮合。当载荷作用在齿顶时,载荷作用于齿顶时的压力角为α,传送带绷紧力与压辊接触力综合形成的载荷Fn(单位:N)可以分为Fncosα和Fnsinα两个分量,其中前者在齿根处产生弯曲应力σF(单位:MPa)和剪应力τF(单位:MPa),后者在齿根处产生压应力σc(单位:MPa)。因为剪应力和压应力相对较小,因此主要分析轮齿在分力Fncosα作用下的齿根弯曲应力[7]。

挤压过程载荷整体均匀平稳,压辊主动带轮的动力由手扶拖拉机变速器的取力器提供,功率为P,辊轮的转速设置为n。由式(12)计算可知扭矩T(单位:N·mm),选择使用系数KA,动载系数Kv,齿间载荷分配系数KFα,齿向载荷分配系数KFβ。弯曲疲劳强度的载荷系数为KF=KAKvKFαKFβ。

(12)

(13)

(14)

(15)

(16)

(17)

选用齿宽系数Φd,模数m(单位:mm),齿数Z,齿形系数YFa,应力修正系数Ysa,将上列数值代入式(17)中可得弯曲应力σF(单位:MPa)。

弯曲疲劳许用应力为

(18)

式中,KFN为弯曲疲劳寿命系数;σFlim为齿根弯曲疲劳极限(单位:MPa);S1为弯曲疲劳安全系数;[σF]为弯曲疲劳许用应力。

(2)齿面接触疲劳强度。齿面接触应力主要与赫兹应力有关,两渐开线直齿圆柱齿轮的接触为线接触[8]。线接触的赫兹公式为

(19)

式中,Fn为传送带绷紧力与压辊接触力综合形成的载荷;p1、p2为两压辊齿廓在节点处的曲率半径(单位:mm);L为接触线长度(单位:mm);μ1、μ2分别为两压辊材料的泊松比;E1、E2分别为两压辊材料的杨氏模量;σH为齿面接触应力(单位:MPa)。

随着压辊啮合位置的改变,所受的载荷与综合曲率半径都在发生变化,从而导致线接触的赫兹应力在不停变化。因此选择使用节点处的赫兹应力进行计算,齿面接触应力公式如式(20)所示:

(20)

(21)

(22)

(23)

将压力角α与啮合角α′代入式(21)中可得区域系数ZH。选用辊轮材料,将μ1、μ2,E1、E2数值代入式(22)中计算可得弹性影响系数ZE(单位:MPa1/2)。

将直齿圆柱齿轮重合度εα代入式(23)中可得接触疲劳强度计算的重合度系数Zε。选用齿间载荷分配系数KHα,齿向载荷分配系数KHβ可得,接触疲劳强度计算的载荷系数KH=KAKvKHαKHβ。选取齿宽系数Φd,将辊轮分度圆直径d(单位:mm)、齿数比u等代入式(20)中计算得到齿面接触应力σH。

接触疲劳许用应力为

(24)

式中,KHN为接触疲劳寿命系数;σHlim为接触疲劳极限(单位:MPa);S2为接触疲劳安全系数;[σH]为接触疲劳许用应力(单位:MPa)。

3 基于有限元的挤压模型求解

在压辊啮合挤压秸秆过程中,主要接触受力可分为两部分:一为上下两个辊轮啮合运动,二为秸秆在孔腔挤压过程。因此,分别对两部分模型进行数值计算与有限元分析。

3.1 辊轮啮合分析

(1)齿根弯曲应力。对于压辊而言,上下两个压辊同等规格大小。压辊单个轮齿模数m为10 mm,齿数Z为50。压辊外形为沿压辊轴线方向成50列的标准直齿圆柱齿轮,其表面平均分布着50×50个轮齿。

挤压过程载荷整体均匀平稳,压辊主动带轮的动力来源于配套拖拉机变速器的取力器,功率P=8.8 kW,辊轮的转速n=600 r/min。由式(12)计算可知扭矩T=(1.4E+5)N·mm。

齿根弯曲应力参数如表1所示。由表1可得,弯曲疲劳强度的载荷系数KF为1.61,通过计算式(13)、式(14)可以得到α1=α2=25.371°。将结果代入式(15)继而计算可得,直齿圆柱齿轮重合度εα为1.755,弯曲疲劳强度计算的重合度系数Yε为0.677。

表1 齿根弯曲应力参数

由式(17)计算可得弯曲应力σF为0.49 MPa,由式(18)可得弯曲疲劳许用应力[σF]为256.29 MPa。

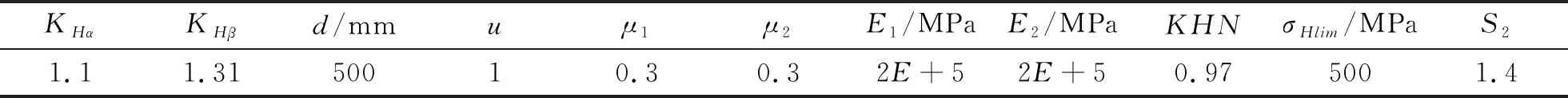

(2)齿面接触应力。齿面接触应力参数如表2所示。由表2可得,接触疲劳强度计算的载荷系数KH=1.61,计算式(21)可得区域系数ZH=1.96。将数值代入式(22)中计算可得,弹性影响系数ZE=187.0 MPa1/2。计算式(23)可得接触疲劳强度计算的重合度系数为Zε=0.87。将上述数值代入式(20)中计算得到,齿面接触应力σH=27.09 MPa,由式(24)可得弯曲疲劳许用应力[σH]为346.43 MPa。

表2 齿面接触应力参数

(3)前处理。压辊整体可看作单圈轮齿的整合,因此在对压辊进行啮合分析时可将整体轮齿啮合简化为单圈轮齿啮合。

将SolidWorks中准备好的压辊导入ANSYS瞬态动力学分析模块,材料密度ρ1、ρ2为7 800 kg/m3,杨氏模量E1、E2为(2E+5)MPa,泊松比μ1、μ2为0.3。先对整体进行自动网格划分,再对接触的轮齿进行局部划分[9]。局部划分部分网格单元大小设为3 mm。对秸秆的挤压通过两辊轮之间轮齿的啮合实现,将任一辊轮设为主动轮,从动轮所受负载T约为(1.4E+5)N·mm,分析运转时两辊轮的变形与受力情况。

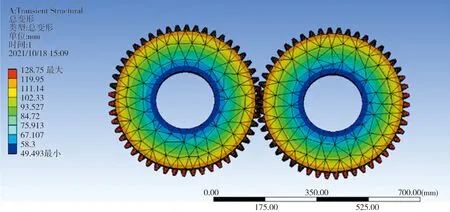

(4)求解结果。通过ANSYS仿真得到的总变形图如图3所示。由图3可知,变形从内到外逐渐增强,在相互啮合的轮齿之间达到最大变形量。等效应力图如图4所示。由图4可知,最大接触应力出现在齿根圆附近[10]。等效应力数据如表3所示。由表3可知,4步中各自最小等效应力在(2E-6)MPa范围,最大等效应力在20 MPa左右,平均等效应力在0.1 MPa范围内。理论计算值与仿真结果差距不大,说明进行的瞬态动力学仿真所求解数据具有一定的可靠性,计算所得结果可信。

表3 等效应力数据

图3 总变形云图

图4 等效应力图

3.2 秸秆挤压过程分析

(1)前处理。由于在秸秆挤压过程中,辊轮上每个孔腔轮齿均匀分布,孔腔轮齿是对称结构,而且考虑到有限元分析时计算量的大小,因此将辊轮上半个孔腔单独提出,进行ANSYS分析[11]。在秸秆的整个挤压工作流程中,首先将秸秆传输到输送带,然后从输送带输送到下位辊轮与输送带的接触部位,在该处,秸秆原材料受到辊轮与传送带的挤压使其填塞在辊轮空隙处。因此在构建挤压模型时可将秸秆原料外形定为轮齿间半个空隙形状,具体如图5所示。图5中左上角部分即为秸秆模型,体积为5 424.5 mm3,左下角为轮齿模型。

图5 挤压模型图 图6 颗粒挤压总变形图

生物质的种类众多,选用具有代表性的玉米秸秆,将秸秆视为可压缩的连续体,具有均质各向性[12]。秸秆的密度ρ3为330 kg/m3,杨氏模量E为2 MPa,泊松比VNx为0.38。秸秆模型与轮齿模型之间有摩擦接触,摩擦系数f设置为0.15。秸秆依靠摩擦力的作用在内腔中逐渐固化。设置秸秆模型摩擦表面为接触面,轮齿模型摩擦表面为目标面。对秸秆左侧表面和轮齿右侧表面设置位移各方向的约束,在秸秆模型上表面施加一竖直向下的位移。

(2)求解结果及分析。辊轮每旋转一圈代表辊轮上空隙填塞的秸秆材料受到一次挤压。因此整体的挤压过程可以由旋转一圈的单孔受压情况来表示,总变形如图6所示。最大变形量为40.749 mm。

秸秆颗粒体积变化如图7所示。在单次的挤压过程中,秸秆颗粒主要受到轮齿的挤压力与孔腔的摩擦力作用逐渐成型固化。体积变化具体数据如表4所示,原体积为5 424.5 mm3,固化后的体积大约在1 646 mm3左右。秸秆原料的密度ρ3为330 kg/m3,经计算可知成型后的颗粒密度ρ4为1 087.74 kg/m3。

图7 秸秆体积随时间变化图

表4 体积变化数据

对于颗粒产品的质量标准,在行业标准NY/T1878-2010《生物质固体成型燃料技术条件》中有着相关规定[13],颗粒状燃料行业标准规定成型燃料密度应大于1 000 kg/m3,显然得到的结果符合行业标准。

4 结论

通过对该辊轮结构啮合的强度计算与有限元分析,在相互作用的轮齿间应力分布情况与实际相符,工作时最大应力主要在齿根圆附近。45钢制造的辊轮符合强度、刚度等性能的要求。对秸秆颗粒模型从预压紧到整体进入孔腔中进行有限元分析,从得到的体积变化数据中推算出固化后的秸秆颗粒密度为1 087.74 kg/m3,符合行业标准NY/T1878-2010,表明双辊造粒方案可行。